硫磺装置尾气提标改造方案的研究

王 瑾

(新疆寰球工程公司, 新疆 独山子 833699)

硫磺装置尾气提标改造方案的研究

王 瑾

(新疆寰球工程公司, 新疆 独山子 833699)

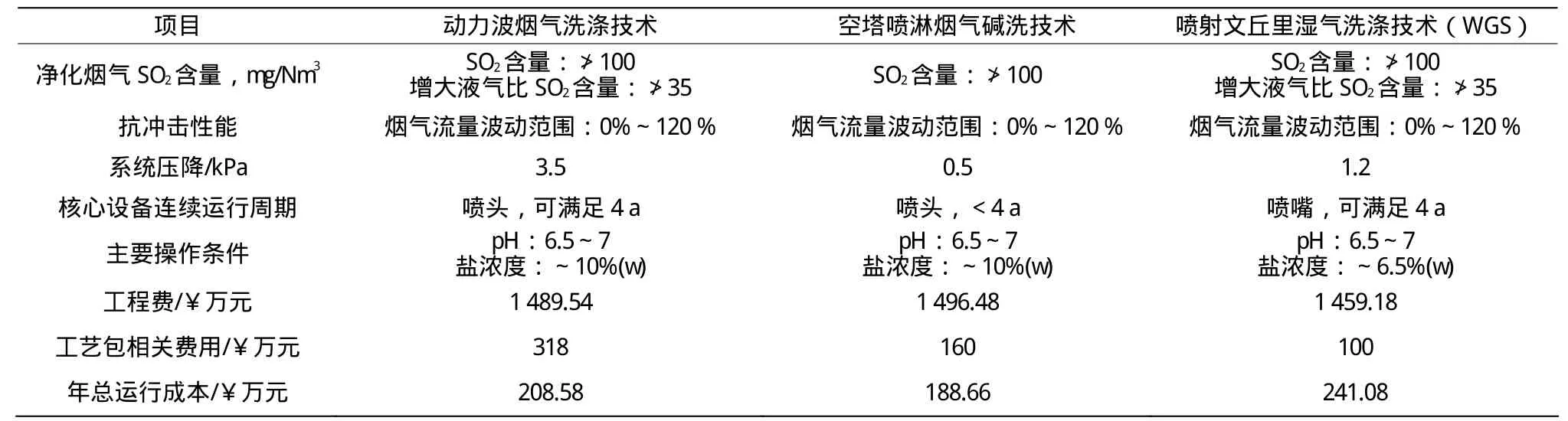

硫磺回收及尾气处理装置烟气中含有高浓度的二氧化硫,比较了动力波烟气洗涤技术、空塔喷淋碱洗技术、喷射文丘里湿气洗涤技术(WGS)、超重力烟气脱硫技术吸收烟气中的二氧化硫,从烟气净化指标、系统压降、核心设备连续运行周期、运行费用和装置投资方面进行比较,得出喷射文丘里湿气洗涤技术(WGS)优于其他三种方案。

烟气;碱洗技术;脱硫;环保

随着我国经济技术的快速增长,经济发展与资源环境的矛盾日益尖锐,人们越来越多地关注环境污染问题。并通过各种新技术、新工艺的应用,减少环境的污染。本文重点阐述了某炼厂硫磺装置烟气的提标治理,结合装置现状,通过方案比较,从而找出切实可行的实施方案。

1 项目背景

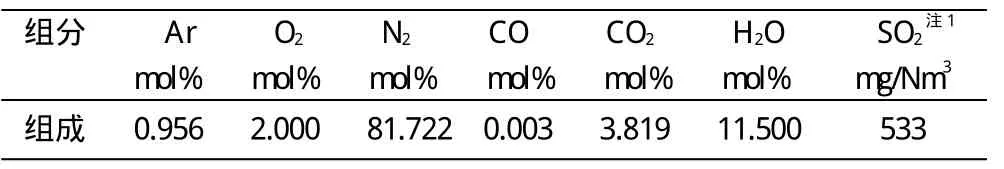

2015年4月环境保护部和国家质量监督检验检疫总局颁布了环保规范《石油炼制工业污染物排放标准》(GB31570-2015),要求现有企业自2017年7月1日起大气污染物排放控制按照此规范执行,SO2排放浓度由原有规范限值960 mg/Nm3降为100 mg/Nm3(折合氧气含量3%,干基)。某炼厂现有硫磺回收及尾气处理装置(以下简称硫磺回收装置)的酸性气来自溶剂再生单元和两套酸性水汽提单元,烟气组成见表1。

硫磺回收装置的排放烟气中 SO2浓度设计值为533 mg/Nm3,实际运行值:折合氧气含量 3%时在450 mg/Nm3左右;技措实施后实际运行值:折合氧气含量3%时在120~400 mg/Nm3之间,尾气排放浓度高于GB 31570-2015大气污染物特别排放限值表4的规定要求。本次改造后可减少 SO2排放量,达到国家环保法律法规的要求,为全厂的安全环保和可持续发展作出贡献。同时有助于提高周边地区空气质量,促进地企关系融洽,具有良好的社会效益。

表1 烟气组成表Table 1 The composition of the flue gas

2 尾气提标工艺技术选择

目前存在众多的尾气达标技术,这些技术大致可分为催化氧化和循环碱洗两个基本方面,催化氧化工艺和循环碱洗工艺可独立使用也可配合使用。典型的催化氧化工艺有Lo-Cat[1]工艺,循环碱洗可分为胺液吸收工艺和碱液洗涤工艺。Lo-Cat工艺属专利技术,运行费用高、设备复杂、操作难度大、方案投资高。胺液吸收工艺不仅需要配置独立的溶剂再生系统,还需要一次更换价格高昂的进口高效脱硫溶剂,导致投资过高。相较于其他两种工艺,碱液洗涤工艺具有溶剂便宜,对SO2或H2S吸收效果好和pH易控制等优点。鉴于此,本次尾气提标改造选用碱液洗涤工艺。

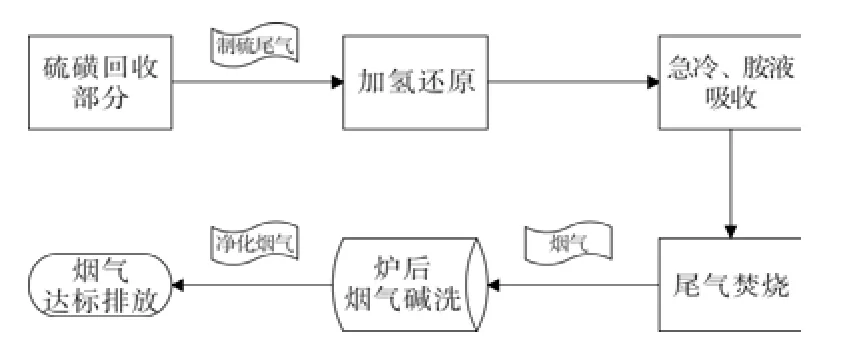

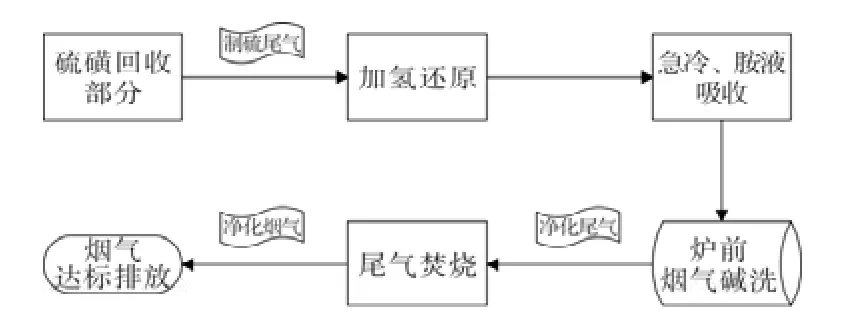

根据碱液洗涤装置处于硫磺及尾气吸收单元相对位置的不同,以尾气焚烧炉为边界,又可以将其分为炉后烟气碱洗工艺和炉前烟气洗涤工艺,其工艺技术路线分别见图1和图2。

图1 炉后烟气碱洗技术路线Fig.1 The technical courses of fule gas behind the furnace alkaline wash

图2 炉前烟气碱洗技术路线Fig.2 The technical courses of fule gas before the furnace alkaline wash

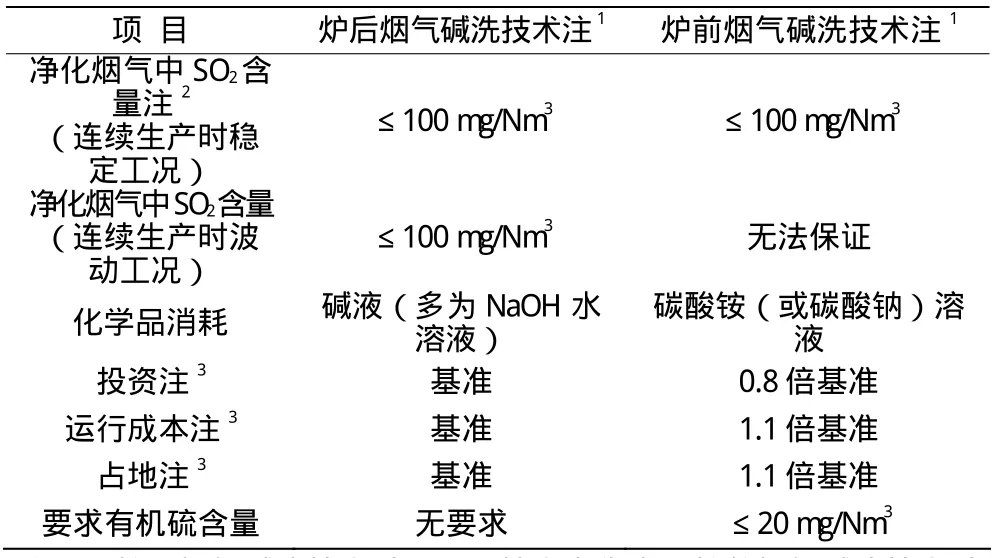

典型的炉后烟气碱洗技术有动力波碱洗技术、空塔喷淋碱洗技术、喷射文丘里湿气洗涤技术(WGS)、和超重力烟气脱硫技术,典型炉前尾气碱洗技术有LS-DeGas技术[2]。炉后烟气碱洗技术优点:无有机硫处理问题;碱洗彻底,烟气净化度高;抗击上游冲击能力强,可保证在连续生产中的波动工况下烟气达标排放。缺点:产生少量含盐污水。炉前烟气碱洗技术优点:吸收温度低,设备材质要求不高;化学品消耗少,无二次污染。缺点:生成的硫酸胺或硫酸钠去酸性水汽提装置,势必给酸性水汽提装置的长周期运行带来影响。炉后烟气碱洗技术和炉前烟气碱洗技术对比情况见表2。

表2 碱洗工艺技术对比Table 2 The comparison of alkaline wash technology

综上所述,在连续生产的波动工况下,炉后烟气碱洗技术相较于炉前烟气碱洗技术具有更好的抗冲击性能,可以较为容易地实现GB31570-2015中排放限值的要求。在连续生产的波动工况下,炉前烟气碱洗技术却难以在波动工况下保证烟气达标;此外,目前硫磺装置加氢后尾气中 COS含量为 20 ~50 mg/Nm3,难以满足炉前烟气碱洗技术的入口条件;为降低有机硫含量需要配置专门的催化剂,整体投资大。基于上述分析,本项目采用炉后烟气碱洗技术。

3 炉后烟气碱洗技术方案对比

炉后烟气碱洗技术基本原理均是利用烟气与碱性水溶液的快速中和反应脱除烟气中的 SO2进而实现烟气净化。炉后烟气碱洗技术主要包含烟气脱硫和污水氧化两个部分。

烟气中 SO2与碱液反应后生成亚硫酸盐,其在有氧环境下可进一步转换成硫酸盐,含有亚硫酸盐的污水具有较高的COD值,污水氧化的目的是通过氧化作用将不稳定的亚硫酸盐转化成稳定的硫酸盐,进而降低含盐污水的COD值。

污水氧化有塔内鼓气氧化和PTU氧化处理两种方式。由于硫磺烟气内几乎无固体颗粒,无需采用复杂的过滤沉降等措施,故相较于PTU氧化处理,塔内鼓气氧化具有不额外新增占地、结构简单、费用少的优点。故本改造污水氧化采用塔内鼓气氧化。

烟气脱硫部分是炉后烟气碱洗技术的核心,各种技术的最大区别在于碱液与烟气的接触方式和强化传质手段不同。

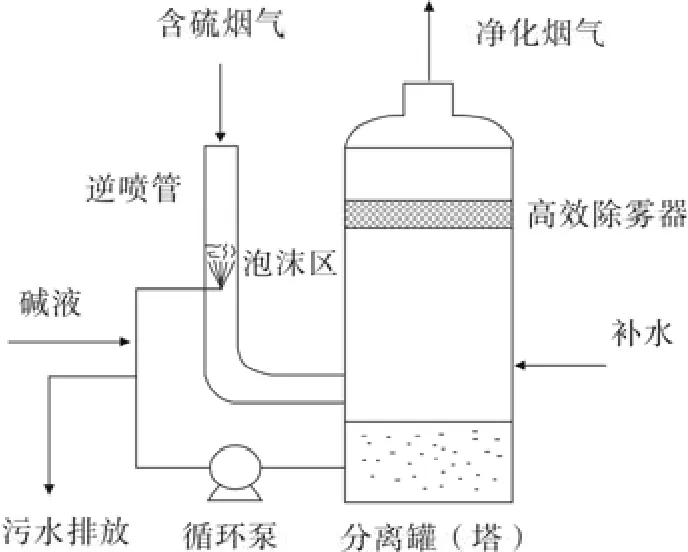

3.1 动力波烟气洗涤技术

动力波烟气洗涤技术[3]脱硫部分工艺流程见图3,脱硫部分设备主要分为逆喷段和分液罐(塔)。逆喷段的核心设备是逆喷喷头,该喷头系大孔径专利设计,采用耐磨的碳化硅材料制造,具有耐磨、不易堵塞、使用周期长的特点。在逆喷段内,脱硫液经过大口径逆喷喷头由下向上喷出尺度合适的液滴,含硫烟气自上而下流动,与液滴逆流接触,形成湍动剧烈的泡沫区。在泡沫区内,气液两相实现动态平衡,液滴不断的吸收烟气中的 SO2,表面得以不断更新,进而形成一个稳定的动态吸收区域,实现气液接触和强化传质。此外,在泡沫区内吸收液中的水分不断蒸发,气体得以冷却,故逆喷段可最大限度地实现高效传质和传热,具备烟气急冷和烟气脱硫双重功能。在分液罐(塔)内,净化烟气经高效除雾器脱除游离水分后由塔顶排出。动力波烟气洗涤技术的特点是:泡沫区内可实现高的气液比,进而保证良好的抗冲击性能和脱硫深度;核心部件为静设备,喷头采用大口径设计,不易堵塞和磨蚀,可实现装置长周期运行;采用高效除液器,排放烟气中游离水含量低。

图3 动力波烟气洗涤工艺Fig.3 Dynamic wave scrubbing processc

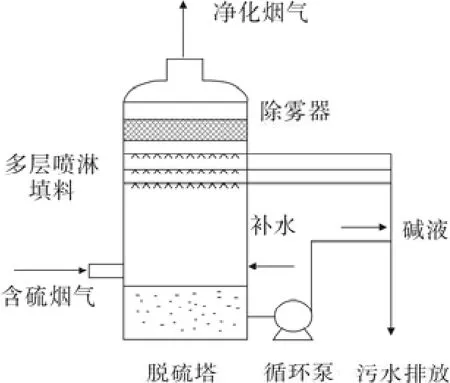

3.2 空塔喷淋碱洗技术

空塔喷淋碱洗技术工艺核心流程见图4。

图4 空塔喷淋碱洗工艺Fig.4 Empty tower spray alkaline wash process

烟气由塔底部进入自下而上流动,脱硫液经过循环泵增压后经塔顶部多层雾化喷头喷射后自上而下流动,在塔内气液两相逆流接触,完成烟气中的SO2脱除,净化烟气经塔顶部的除雾器捕集游离液滴之后由塔顶排出。为满足脱硫效果,保证塔内碱液与 SO2气体的充分接触,需要碱液的雾化程度很高,造成对喷头的磨蚀大,导致喷头使用寿命短,不能满足四年的连续运行周期要求。但该工艺技术相对简单,投资较低。

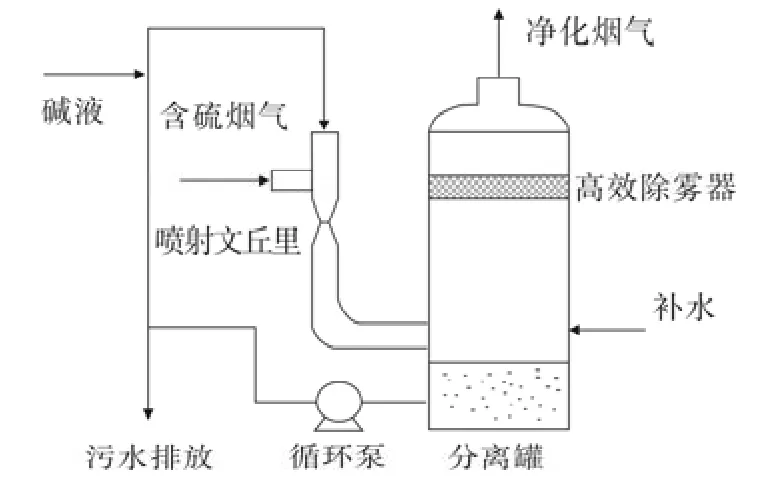

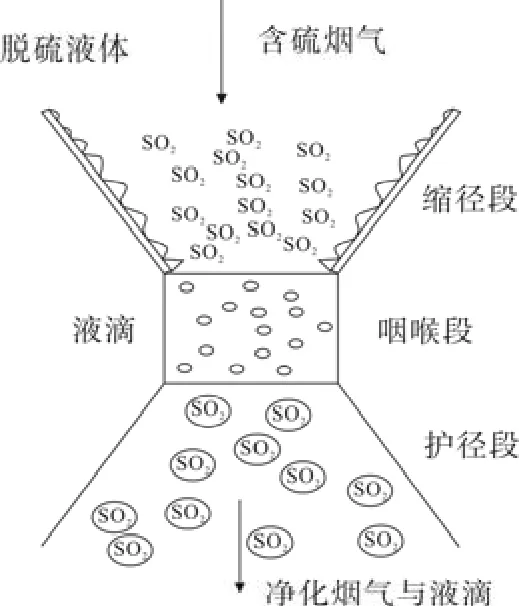

3.3 喷射文丘里湿气洗涤技术(WGS)

喷射文丘里湿气洗涤技术[4](WGS),其基本流程见图 5,该工艺利用文丘里的抽吸作用,通过循环碱液喷入文丘里洗涤器,对烟气进行抽吸、洗涤,净化烟气经过塔顶除雾设施,分离水分后经过烟囱排往大气。其中喷射文丘里是实现气液传质的核心设备,文丘里内气液传质原理见图 6,脱硫液体在文丘里管壁形成一层薄膜,在咽喉段内流速增大,液体被分割成液滴,由于相对速度差的存在,含硫烟气与液滴间发生惯性碰撞,剧烈湍动实现强化传质和传热,烟气中 SO2主要在咽喉段和扩径段完成吸收。WGS工艺的特点是:由于文丘里的抽吸作用,可在一定程度上减少整个脱硫系统的压降,甚至可使整个系统无压降;SO2脱除效果好,能够满足国内最严格环保标准的排放要求;空塔设计,塔内件简单且耐腐、耐磨性能优越,无需检修维护,操作简单。

图5 WGS烟气脱硫系统Fig.5 Flue gas desulfurization process(WGS)

图6 文丘里洗涤器原理Fig.6 Venturi scrubber principle

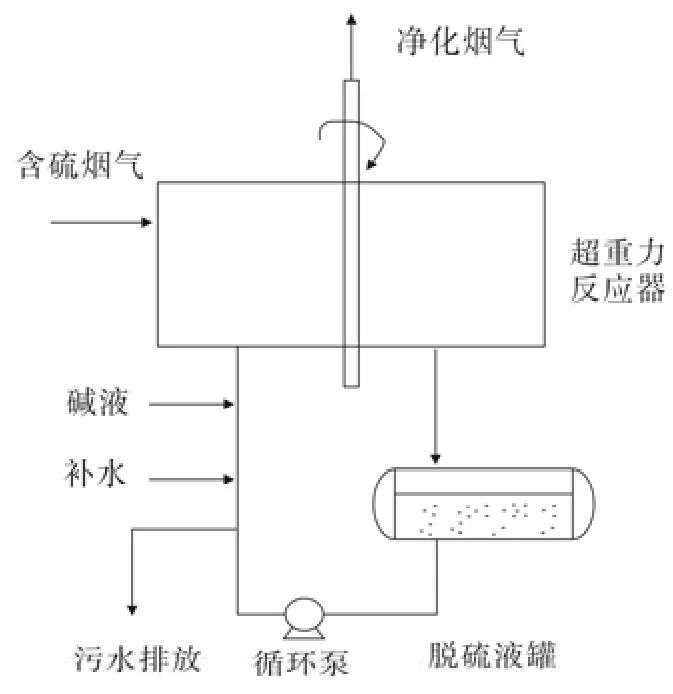

3.4 超重力烟气脱硫技术

图7 超重力烟气脱硫系统Fig.7 Exceed gravity flue gas desulfurization technology

超重力烟气脱硫技术[5]脱硫工艺流程见图7,含硫烟气由超重力反应器外部进入,脱硫液由超重力反应器中部进入,气液两相在旋转填料中进行接触和并完成SO2脱除,净化烟气由反应器中心排出,脱硫液由反应器底部流出经泵升压后循环至反应器。超重力烟气脱硫系统的核心部件是超重力反应器,其基本原理是:在旋转场中物质所受到的离心力大于常规重力场中所受的重力,在旋转场中不同大小分子间的分子扩散和相间传质速度均较常规重力场中快速,气液两相在多孔道的填料中产生流动接触,气相被旋转的填料分割成小的气泡,同时液相在离心力的作用下,在填料内由中心向外流动,极大的剪切力将碱液撕碎成微米至纳米级的液膜、液滴和液丝,这不但可以增加气液相接触界面,还可以实现液体表面的快速更新,进而完成强化传质和传热。超重力脱硫技术的特点是:采用旋转填料作为气液传质传热场所,可保证烟气净化深度和良好抗冲击性能;但是核心部件—超重力反应器结构复杂,属于动设备,难以满足装置的长周期稳定运行;超重力反应器转动需要电机带动,运行成本高;单台超重力反应器处理能力有限,通常需要多台并联配合使用,投资和占地大;反应器内气液湍动剧烈,气液分离效果差,需另外配置净化烟气除液措施。

相较于其他烟气碱洗技术,超重力烟气碱洗技术在设备投资、占地情况、运行费用和装置长周期运行方面均无优势。空塔喷淋碱洗技术中气液接触方式依靠单纯的喷淋接触,气液两相难以实现充分接触和传质。

动力波烟气洗涤技术和喷射文丘里湿气洗涤技术整体流程基本相同,其对烟气的净化深度和抗冲击性能相当。喷射文丘里湿气洗涤技术中的喷射文丘里在实现气液良好接触的基础上,通过抽吸作用提升烟气的压力,进而降低整个系统的压降。此外,WGS技术设备国产化程度高,技术许可费用低,在投资方面较动力波烟气洗涤技术更有优势。本着选用工艺技术先进、可靠、满足长周期运行、污染物产生量少和投资费用合理的原则,喷射文丘里湿气洗涤(WGS)技术方案,优于其他三种方案。各项技术指标详见表3。

表3 各项技术指标表Table 3 Technical analysis indicators

4 结 论

通过以上方案的比选和论述,该炼厂硫磺装置烟气脱除 SO2的方案确定为喷射文丘里湿气洗涤(WGS)技术方案,脱除SO2的烟气直接排入大气,可达到环保法律法规的要求,为全厂的安全环保和可持续发展作出贡献。

[1]汪家铭,莫洪彪.Lo-Cat硫回收工艺技术及其应用前景[J].天然气与石油,2011,29(3):30-34.

[2]刘爱华,刘剑利,刘增让,等.LS-DeGas降低硫磺装置烟气 SO2排放成套技术工业应用[J].齐鲁石油化工,2016,44(3):167-171.

[3]昌梦华,周海林,张奇.动力波洗涤技术在烧结烟气脱硫中的应用[J].矿业工程,2010,08(4):45-47.

[4]刘威,田晓良.WGS湿法烟气脱硫技术在催化裂化装置上的应用[J].石油炼制与化工,2015,46(5):53-55.

[5]王柏林,袁纪文.超重力技术在硫酸尾气脱硫中的工业化应用[J].硫酸工业,2011(5):48-52.

太阳能杀虫新技术解决农药喷洒残留问题

农产品遇到病虫害时很多农户第一时间想到的都是依靠农药解决,但喷洒农药难免会造成农药残留,为了确保农产品的质量,太阳能杀虫技术被研发使用,代替农药防治病虫害,很好的解决了农药喷洒残留问题。

在一切都提倡安全环保的今天,食品问题更是人们关注的焦点。但是农药残留问题始终危害人们健康,让大家很头疼。而在科技技术日新月异的今天,太阳能杀虫灯作为重要的害虫防治技术,可以帮助人们极大的改善农药残留问题。

太阳能杀虫灯采用灯光诱杀,这是对化学防治的有效补充,已成为害虫综合治理中的一项重要措施。太阳能杀虫灯不仅符合无公害蔬菜、果品生产的战略要求,而且适用范围广。

Study on Modification Schemes of Tail Gas Treating Device in Sulfur Unit

WANG Jin

(HQC(Xinjiang) Company, Xinjiang Dushanzi 833699,China)

Flue gas from sulfur recovery and tail gas treatment device contains high concentration So2.In this paper, dynamic wave scrubbing process, empty tower spray alkaline washing process, wet gas scrubbing (WGS) process and exceed gravity flue gas desulfurization technology for absorbing sulfur dioxide in flue gas were compared from the indexes of flue gas, system pressure drop, core equipment running period, operating cost and equipment investment. It's pointed out that Venturi wet gas scrubbing (WGS) process scheme is the most suitable.

Flue gas; Alkaline wash technology; Desulfurization; Environmental protection

TE 624

A

1671-0460(2017)04-0724-04

2017-03-06

王瑾(1967-),女,甘肃武威人,工程师,1990年毕业于河北工学院石油加工专业,研究方向:从事石油及化工设计工作。E-mail:xjwangjin@hqcec.com。