常减压蒸馏装置中段回流泵振值超高处理

郑家亮

(大庆石化公司炼油厂,黑龙江大庆163711)

常减压蒸馏装置中段回流泵振值超高处理

郑家亮

(大庆石化公司炼油厂,黑龙江大庆163711)

大庆石化分公司炼油厂600万吨/年常减压蒸馏装置于2012年10月建成投产。装置中的两台中段回流泵常压系统二中段回流泵P108AB和减压系统二中段回流泵P203AB在常减压蒸馏操作是重要设备。自投产以来运行状况一直不理想存在振值超标,效率下降的问题。经过反复查找问题与厂家探讨后决定对此两台机泵采取小叶轮及附件改造,解决振值超标,效率下降的问题,以保证装置生产安全平稳运行。

常减压蒸馏装置;中段泵;振值超标

0 概述

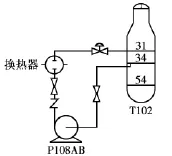

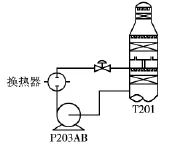

中国石油天然股份有限公司大庆石化分公司炼油厂600万吨/年常减压蒸馏装置于2012年10月建成投产。装置中的两台中段回流泵常压系统二中段回流泵P108AB和减压系统二中段回流泵P203AB在常减压蒸馏操作是重要设备。P108AB的主要作用是将常二中油(295℃)从常压塔第34层抽出,和初底油换热后返回常压塔第31层;P203AB是将减二中油(318℃)从减压塔第五段填料下集油箱抽出换热后返回减压塔第五层填料上方液相分配器[1]。中段回流系统流程见图1和图2,从流程图可以看出该中段回流泵安全平稳运行,可以保证塔中部回流热的顺利抽出,来满足装置本身加热的需求,更加合理地利用回流热量;另外可以保证塔上部有稳定的液相回流,使塔内气、液相负荷比较均匀,控制塔内部热量平衡,保证侧线的抽出产品质量。因此,中段回流泵在蒸馏操作中起着至关重要的作用。

图1 常二中泵P108AB流程图

图2 减二中泵P203AB流程图

1 运行现状

自投产以来常压系统二中段回流泵P108AB和减压系统二中段回流泵P203AB运行状况始终不理想,存在振值超标,效率下降问题,原因是泵的输出量。该泵的原始设计参数是按照装置原料惨炼俄油来设计的,而现场实际工艺操作原料是大庆原油,这样实际操作参数与选型时的设计参数就产生了很大偏差,造成实际流量小于额定流量,运转效率大大低于额定效率的问题,给安全生产带来极大的隐患。

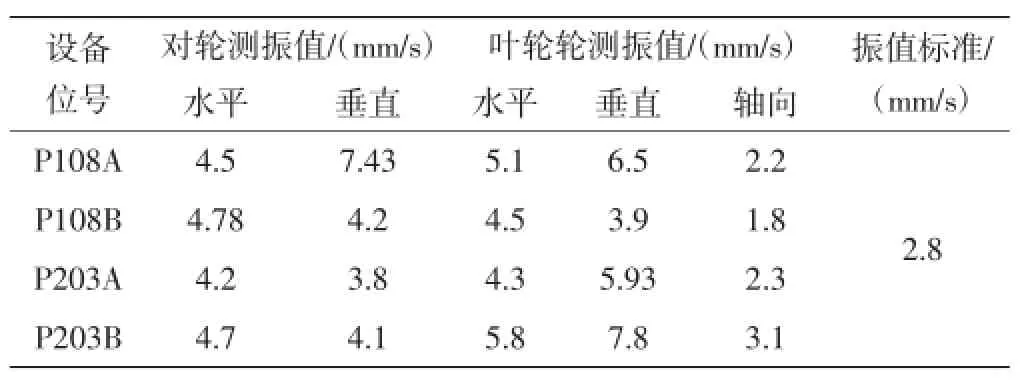

根据JB/T8097-1999《泵的振动测量与评价方法》判断,该泵属于第一类设备,其振值要求<2.8 mm/s,设备方能安全运行。而现场情况振值超标严重,而且波动范围较大,主要表现在水平和垂直方向,且在水平和垂直方向上常常出现振值交替上升的情况。常二中泵P108AB最高振值已经达到7.43 mm/s,减二中泵P203AB最高振值已经到达7.8 mm/s,大大超出了振动指标规定的范围。严重威胁到了装置的安全生产。表1是装置正常生产时现场采集的数据。

表1 现场采集P-108AB和P-203AB振值

2 振动原因分析

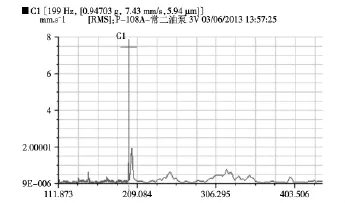

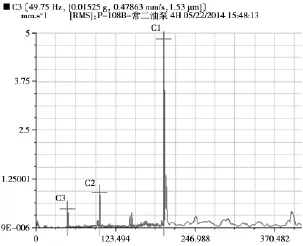

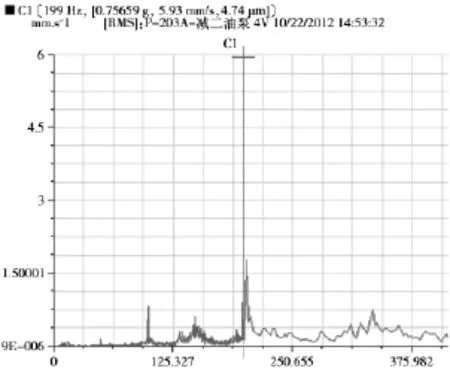

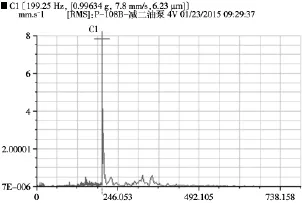

离心泵的振动主要分为机械振动和流体振动,机械振动是由转子系的不平衡,轴承的磨损及机械结构的刚度不够引起,流体振动是叶轮—蜗壳的动静干涉作用引起的压力脉动,非设计工况下的不稳定流动及空化等引起[2]。在装置正常生产期间,曾对中段泵进行过多次解体,检查轴承磨损情况,更换轴承,转子找动平衡,机组找同心度,都找不到问题根源所在,按照常规振动故障处理方法,不能从根本上解决问题。通过MPV200数采仪对振动数据进行采集发现这两台泵的频谱反映振动主导频率为198.2 Hz为4倍频,应为叶轮的通过频率(该泵叶轮流道数量为4个)。频谱反映其他各分量峰值较小。各点频谱无高频成分故可排除机械振动。由于该泵转数2970 r/min,叶片数为4个,叶片通过频率=(2970/60)×4=198 Hz,所以可以判断振动频率正是叶轮通过频率,在泵体内发生了叶片通过频率的流体激振。表明:①泵吸入量偏离设计值,造成设计流量高于实际流量,引起介质在叶轮流道内的不稳定流动。②叶轮流道数为4个,容易引起介质的脉冲冲击。③由于叶轮流道不合理,泵腔空间形状和现场实际操作流量不匹配,造成流体在流经泵体过程中产生脉动、湍流,使叶轮出口处压力脉动变强,对泵体形成冲击振动。常二中泵P108AB和减二中P203AB的高点振值频谱图见图3~图6。

图3 P108A对轮测垂直方向频谱

图4 P108B对轮测水平方向频谱

图5 P203A叶轮测垂直方向频谱

3 解决措施

通过比对现场实际操作参数和初始设计时泵选型的操作参数,发现常二中回流泵P108AB的实际操作流量的平均流量值相当于选型参数的50%,减二中回流泵P203AB实际操作流量的平均值相当于选型参数的30%。按实际操作参数选型设计的叶轮,与现场运行泵的泵体流道是很难匹配的,仅改造叶轮难度很大。为此向厂家提出对叶轮及附件进行重新设计,以保证装置生产安全平稳运行。并在2015年6月装置检修期间开始实施。改造内容如下。

(1)按现场实际操作流量重新设计合适的小叶轮,并将原来的4叶片叶轮设计为窄流道的5叶片小叶轮。

(2)重新设计研制出新型的吐出工作腔:在泵壳体内安装导叶和衬里,通过导叶式空间流道导流后与原泵体匹配。泵衬用原泵体的内孔及泵盖上的密封环内控定位,然后泵衬将导叶夹在中间,形成一个新的吐出工作腔。

(3)新设计的叶轮与原轴配合,现场泵需要更换:全新叶轮、叶轮口环、全新导叶、泵衬和紧固件,其余不需要更换。

图6 P203B叶轮测垂直方向频谱

4 中段回流泵改造后运行情况

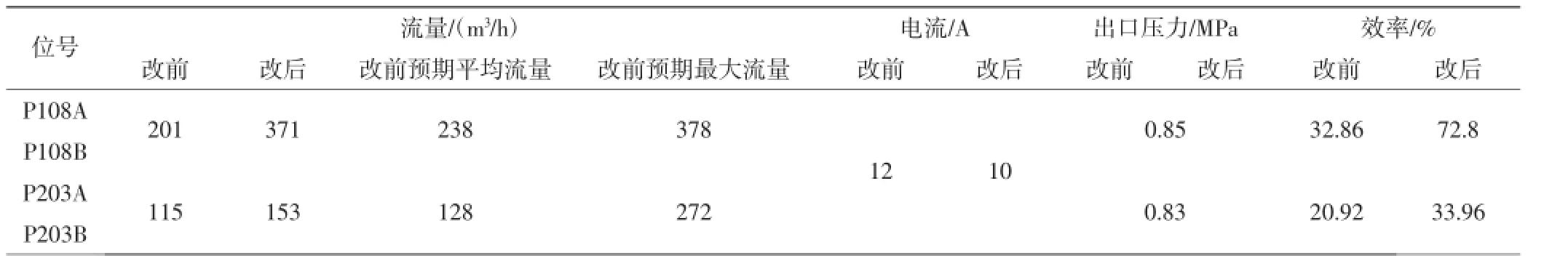

大庆石化公司炼油厂常减压装置中段回流泵小叶轮及附件改造后,运行稳定,流量满足生产需要,各项指标均达到预期效果。表2是中段回流泵小叶轮及附件改造前后各运行参数比较,从中可以看出,机组振值:P108A从改造前最高7.43 mm/s降到2.7 mm/s,P108B从改造前最高5.93 mm/s降到1.08 mm/s,P203A从改造前最高5.93 mm/s降到1.34 mm/s,P203B从改造前最高7.8 mm/s降到1.08 mm/s,均符合JB/T8097-1999《泵的振动测量与评价方法》规定标准;操作流量:常二中泵P108AB已经接近改造预期的最大流量378 m3/h,减二中泵P203AB也已经超过了改造预期的平均流量128m3/h,完全符合生产工艺要求;效率:常二中泵P108AB提高39.94%,减二中泵P203AB提高13.1%。由此可见,通过对常减压装置中段回流泵小叶轮及附件的改造,从根本上解决了泵的振动超标问题,提高了泵的工作效率。

5 结论

(1)对于偏离设计工况产生的离心泵4倍频振动,可以通过设计5流道叶轮及导叶式空间吐出流道,替换原泵旧叶轮,并加入一个适配的泵吐出衬就完全可以解决,不需要更换新泵。

(2)离心泵小叶轮及附件改造,在大庆石化公司实现了首次应用,而且运行状态良好,完全满足生产实际需要。

(3)改造后,常二中泵效率提高了且从根本上解决了该泵的振动超标问题。说明改在是成功的,取得了预期的效果。为同类参数的离心泵叶轮改造提供了可借鉴的经验。

表2 中段泵小叶轮及附件改造前后泵性能参数对比

(4)对现有离心泵叶轮及附件改造,由于其他部件均不更换,因而现场检修工作量小,投资少、周期短、见效快,在石化行业具有广泛的推广价值。

[1]唐孟海,胡兆灵.常减压蒸馏装置技术问答[M].北京:中国石油出版社,2011:27-32.

[2]薛彩霞,梁生荣.常减压蒸馏装置节能途径探讨[J].广东化工,2012,(11):25-30.

〔编辑 凌瑞〕

TE98

B

10.16621/j.cnki.issn1001-0599.2017.01.17

——松江二中(集团)初级中学校歌