螺杆活塞串联高压空压机组调试故障分析

李奇,彭文,张晞,严军

(1.合肥通用机械研究院压缩机技术国家重点实验室,安徽合肥230088;2.中国人民解放军第四八一二工厂,安徽安庆246005)

螺杆活塞串联高压空压机组调试故障分析

李奇1,彭文2,张晞1,严军2

(1.合肥通用机械研究院压缩机技术国家重点实验室,安徽合肥230088;2.中国人民解放军第四八一二工厂,安徽安庆246005)

归纳、总结螺杆活塞串联结构型式的空压机组在生产、调试过程中发生的故障,分析故障特性机理,给出解决方案。关键词:串联式空气压缩机;调试;故障分析

0 引言

螺杆活塞串联结构型式是近年来压缩机领域在高压力参数中一种新机型,其特点是结构紧凑、振动小、噪声低。但这种串联式压缩机组仍属工程系统中复杂的机械设备,故障千变万化,故障树分析、故障模式专家库建立庞大而复杂[1-3];多集中在工程使用中的故障及研究[4-6]。螺杆式压缩机与活塞式压缩机有各自的结构和性能特性,具有不同的故障表现形式,两种型式的压缩机故障存在着相关联故障和非关联故障,在压缩机生产调试中出现的故障表现又与在工程使用中发生的故障有所不同,后者故障往往是由于磨损、疲劳等渐续性过程引发;调试中产生的故障具有偶发和不确定性、需要利用成熟的经验、根据故障发生的现象、特征判断解决。根据LHC-8/400型螺杆活塞串联高压空气压缩机多年的生产实践,总结该型机组在生产、调试中的所发生的故障及解决方案,对于稳定产品质量,提高出厂产品的质量具有重要的意义。

1 机械设备故障特性及其分类

机械设备故障定义为设备因某种原因失去或降低其规定功能的事件或危害安全的现象,表现为设备的某些零件失去原有的精度或性能,使设备不能正常运行、技术性能降低,致使设备中断生产或效率降低而影响生产,可以修复的零部件失效往往也属于一种故障;机械故障具有潜在性、渐发性、耗损性、模糊性和多样性等特性[7]。

1.1 突发性故障与渐发性故障

按故障发生的速度可分为突发性故障和渐发性故障。

(1)突发性故障。由于各种不利因素和偶然外界影响的共同作用,超出了设备所能承受的限度而突然发生的故障。这类故障一般无明显征兆,依靠事前检查或监视不能预知的故障。如因使用机器不当或超负荷使用而引起零部件损坏;因润滑油中断使零件产生热变形、裂纹;因电压过高、电流过大而引起元器件损坏而造成的故障。

(2)渐发性故障。由于各种影响因素的作用使设备的初始参数逐渐劣化、衰减逐渐发展而引起的故障。一般与设备零部件的磨损、腐蚀、疲劳及老化有关,是在工作过程中逐渐形成的。这类故障的发生一般有明显的预兆,能够通过预先检查或监视早期发现,如能采取一定的预防措施,可以控制或延缓故障的发生。

1.2 功能性故障与参数型故障

按故障发生的后果可分为功能性故障和参数型故障。

(1)功能性故障。指设备不能继续完成规定功能的故障。这类故障往往是个别零件损坏造成的。

(2)参数型故障。指设备的工作参数不能保持在允许范围内的故障。这类故障属渐发性的,一般不妨碍设备的运转,但影响产品的加工质量,如加工精度达不到规定标准,设备性能达不到规定值。

1.3 允许故障与不允许故障

按故障的损伤程度分为允许故障和不允许故障。

(1)允许故障。指考虑到设备在正常使用条件下,随着使用时间的增长,设备参数的逐渐劣化是不可避免的,因而允许发生某些损伤但不引起严重后果的故障,如零件的某些正常磨损、泄漏、腐蚀和老化等。

(2)不允许故障。指由于设计时考虑不周,制造装配质量不合格,违反操作规程所造成的故障,如设计强度不够造成零件的断裂,关键件工艺没有检查、记录导致公差超限,超负荷使用设备造成的设备损坏等。

1.4 按故障的易见性分类

(1)明显安全性故障。指可能直接危及作业安全的故障,这种故障发生在具有明显功能的部件上。

(2)明显使用性故障。指对使用能力或完成作业任务有直接影响的故障。这种故障不是安全性的,也是发生在具有明显功能的部件上。明显非使用性故障是指对使用能力或完成作业任务没有不利的直接影响的故障。

(3)隐蔽安全性故障。指同另一故障(明显功能故障)结合后会危及作业安全的隐蔽功能故障。

(4)隐蔽经济性故障。指同另一故障(明显功能故障)结合后不会产生安全性后果,只有经济性影响的故障。

2 压缩机调试时的故障现象、原因分析及处理措施

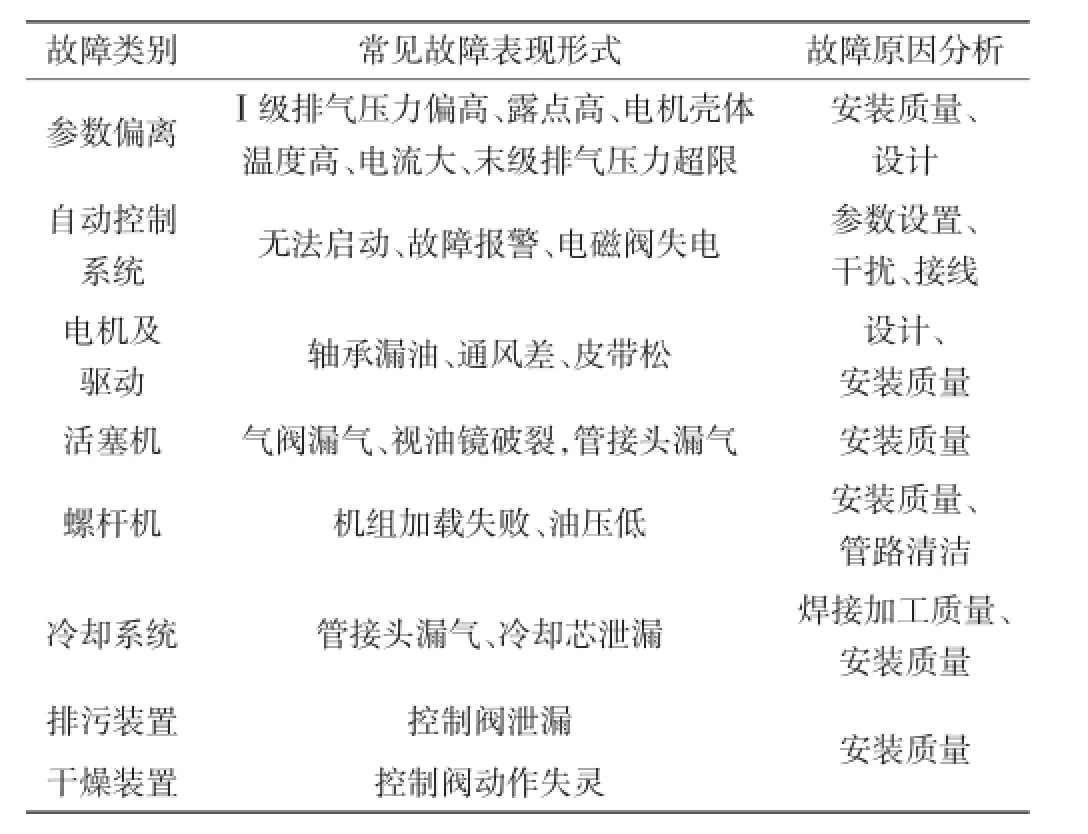

压缩机是一种复杂的机械设备,零部件多达几百种,从不同的故障现象可以归属到上述的多种机械故障类型并加以分析,压缩机故障特性具有一般机械所属的故障特性,一个现象可能涉及到多个零部件,在使用运行中其潜在性、渐发性、耗损性故障比较突出、而调试中故障多表现在突发性、模糊和多样性,依据机械设备现有几种分类原则以及压缩机本身特性,螺杆活塞串联压缩机调试故障类型见表1。

表1 螺杆活塞串联压缩机调试故障

2.1 参数偏离

(1)Ⅰ级压力比正常值高出10%,气阀在组装前已进行必要的渗漏试验,但装上压缩机运转一段时间后频繁出现压力高于正常值。拆检气阀密封良好、时有锁紧螺母松动,发现或密封垫没有压紧,或压阀罩没有正确安装到位,曾发生过压阀罩没有压到位而导致整个气阀组件在阀腔内受气流冲撞而损坏的现象,因此装配时不仅是要检查气阀组件本身装配质量,同时应注意气阀的正确安装。

(2)露点高。开机后压缩机供气露点达不到要求值。检查干燥装置工作时发现系统旁通阀没有完全关闭,导致压缩空气没有完全经过干燥装置,在供气口检测的是没有干燥过的压缩空气(经旁通过来的压缩空气)。在后期调试中注意到正确操作,此类故障没有再发生。

(3)电机壳体温度偏高。调试中曾经出现满负荷运行时壳体温度达90℃,该电机设计为内通风结构,进出风道阻塞严重时,电机热量不能被及时带走,造成通风不良、热量过高。后经过通风口改进设计,温度降到正常值。

(4)调试中经常出现V级压力上升过快现象。拆检发现阀片卡死,内部空气通道堵塞,初步分析为压阀盖螺栓用力过紧,造成气阀变形,阀片压死空气没有出处,压力聚增。后按说明书要求力距拧紧压阀盖螺栓,异常现象基本消除。

2.2 自动控制系统

(1)调试中常出现温度传感器、压力传感器故障报警显示。机组采用变频或软启动加PLC控制,程序设计中对传感器出现短路、断路进行报警显示。控制系统分内部接线和现场接线,在线路有干扰时也可能会出现传感器故障报警,而控制系统本身正常。机组中电磁阀有时不动作故障,多数情况下是因为接线时电磁阀连接接头线路虚接或错接。因此,在电器接线中应认真检查接线,按接线图确保接线正确、可靠、紧固。

(2)控制器启动参数设置错误。造成机组首次开机无法启动,原因是控制系统参数是根据出厂模拟试验设备设置的参数,试验后应针对实际机组的电机参数重新调整设置参数,多数在重新调整参数设置后可以正常开机。

2.3 电机及拖动

(1)电机轴端渗油。电机轴承设计为滚子轴承,说明书中有润滑油加注量要求,但没有标明轴承润滑脂具体加注量,实际难以控制操作填充量,油脂加入过量开机后容易轴端渗出大量油脂,需要一定时间的跑合后不再渗油,另外油密封结构过于简单,轴伸控制间隙和结构有待改进。

(2)电机过热。电机采用转子自扇式内部冷却方式,冷却风从轴的一端进、另一端出,进风口面积不够时,风阻过大影响通风,电机会过热。后经改进进风口格栅结构,增加通流面积后温度得到控制。

(3)开机加载后活塞机振动异常带动螺杆机振动异常。经检查发现皮带没有上紧到位,安装皮带需要一定的涨紧度,操作难以控制,往往凭经验涨紧、使用皮带涨紧检测仪控制皮带安装的涨紧度是根本的解决方法。

2.4 活塞机

(1)视油镜芯破裂。压缩机高压段采用柱塞泵注油润滑,柱塞每转一圈注油一次,注油情况可从视油镜观察,调试中镜体容易破裂,泄漏导致无法正常注油。经拆检视油镜芯观察多为纵向裂纹,该视油镜芯为有机玻璃,不锈钢接头密封采用是橡胶圈密封并有定位限止台阶,拧紧过度镜体受力过大导致破裂,更换后问题得以解决。

(2)气阀损坏。压缩机气阀属精密装配件,除装配不当损坏气阀外,若管路吹除不彻底,有夹渣残留在阀腔通道,吹除中一旦气阀工作残渣滞留在气阀密封面使气阀失去密封作用,压力会偏高,装配前需要保持管路系统的清洁度。

(3)填料漏气。填料属精密件需要很高的安装要求,否则密封件会很快失效,曾出现过量的泄漏导致曲轴箱漏气严重,大量油污从呼吸阀冒出,呼吸阀失去作用,甚至油标被漏气冲出,无法继续开机,拆检后发现有杂物滞留填料密封环中,清除后恢复正常。

2.5 螺杆机

(1)螺杆机加载失败。该型机前置螺杆做为前级增压,依靠进气阀打开给空压机加载,而加载控制是通过气动电磁阀动作实现,气源由螺杆机本身建立控制气控制,压力如果不能及时建立,进气阀打不开即加载失败,这时进气阀动作失灵或控制电磁阀动作失灵时有可能导致加载失败,应及时检查进气阀和电磁阀动作情况。

(2)油压偏低。调试中常出现油过滤器阻塞,阻力较大,阻塞后通过更换过滤器压力达正常值,说明管路内有不同程度的杂质存在,装配前对润滑油管路系统清洗、吹除,同时要保证油冷却器、油分离器的内部的清洁,避免装配中杂质侵入。

2.6 冷却系统

冷却系统水路、气路、油路接口较多,实际调试时大多在密封处泄漏。紧固件、密封垫装配中稍有失误就可能泄漏,大多在重新拆装紧固后故障排除,接头上紧时如果憋劲还会引起螺纹咬死现象,损坏部件本体会造成严重的经济损失,应加以避免和防范。列管式冷却器中焊接点一但泄漏将影响空压机正常运行,焊接管束的焊接质量应通过表面探伤检查,但内部微孔隙缺陷很难通过超声探测,损坏后一般只能通过更换解决。

2.7 排污装置

空压机的高压多级压缩必须通过定时级间排污才能够保障机组安全运行,传统的空压机采用手动方式解决,但频繁高压现场操作安全性差、劳动强度大。为此,空压机增加了自动排污设计,但自动排污系统涉及有多个电磁阀、气动阀,出厂试验时动作正常,但空压机装配配管中含有杂质不可避免,高压空气排污吹除时会从死角中带出杂质滞留在阀芯密封面上而导致气动阀、电磁阀失效,电磁阀有时连续更换后仍然烧损,这时需要拆检阀体,由于电磁阀发生故障存在许多潜在的原因,所以被认为是复杂且容易发生故障的装置,但实际上许多故障是由于阀之外的原因引起的,分析原因多数为线圈受潮,引起绝缘不好而漏磁,造成线圈内电流过大而烧毁,因此要防止水漏入电磁阀线圈。另外,电磁阀长期没有动作,导磁铁锈蚀或阀芯卡死均有可能引起线圈烧坏。电磁阀、气动阀调试前应检查密封情况、正常动作才能保证应有的功能。

2.8 干燥装置

主要表现为控制阀误动作或不动作。在调试中要根据具体情况循序检查电磁阀、气动阀动作情况才能得到正确的判断和排除。

3 调试质量控制

(1)空压机机组由若干零部件组成,零部件质量直接关系到整机质量,能够独立调试的零部件将尽量在组装前完成,只有保证所属零部件的质量可靠才能减少调试中的故障。

(2)空压机调试时发生的故障大多是装配不当引起的,需要提高装配质量,严格执行装配工艺规程,特别是设计标有拧紧力矩的螺栓要严格控制。

(3)加强控制系统接线过程的中间检查,开机前应检查电磁阀控制电源、供电情况,一旦发现错接、漏接和虚接现象及时纠正避免误判。

(4)加强外购配件供应商服务,有问题及时在调试中得到解决,不把潜在性故障带给用户。

[1]张红兵,卢亚萍,杨毅.输气管道压气站故障特性与诊断方法研究[J].天然气技术,2008,(2):48-50.

[2]黄波,倪重匡,高丽萍.故障诊断专家系统的知识网络设计[J].软件学报,998(7).

[3]梁卫华,刘敏林,常汉宝.粗网络专家系统在往复式空压机故障诊断中应用[J].压缩机技术,2004,(6):21-23.

[4]余永增,李锦龙,易金明,等.2HA/2往复式压缩机气阀及磨损类故障分析与改进[J].流体机械,2011,(7):55-59.

[5]惠节,王宏明.某轮空压机排气温度过高的故障分析[J].中国修船,2011,(8):19-20.

[6]吕运容,陈学东,高金吉,等.我国大型工艺压缩机故障情况调研及失效预防对策[J].流体机械,2013,(1):14-20.

[7]刘长海.机械故障的形成和及其特性分析[J].内蒙古科技与经济,2007,(2):111-112.

〔编辑 李波〕

TH457

B

10.16621/j.cnki.issn1001-0599.2017.01.12