压力变送器PCB腐蚀失效分析案例研究

钱雨鑫,钟鸣,袁保玉,李晓倩

(1.工业和信息化部电子第五研究所,广东广州510610;2.宁波赛宝信息产业技术研究院有限公司,浙江宁波315040;3.工业和信息化部电子第五研究所华东分所,江苏苏州215011)

压力变送器PCB腐蚀失效分析案例研究

钱雨鑫1,2,钟鸣1,2,袁保玉1,2,李晓倩1,3

(1.工业和信息化部电子第五研究所,广东广州510610;2.宁波赛宝信息产业技术研究院有限公司,浙江宁波315040;3.工业和信息化部电子第五研究所华东分所,江苏苏州215011)

利用外观检查、X射线检查、金相切片分析、扫描电子显微镜分析和光电子能谱分析等手段对压力变送器的PCB的腐蚀失效现象进行了分析。结果表明,该PCB的失效原因为:三防漆与板面结合不良、内部存在裂纹、涂覆不均匀和局部未见明显的三防漆覆盖等,导致其对空气中水汽的防护能力减弱,造成了焊点在较高的残留离子、持续电场和空气中水汽的共同作用下发生了电化学反应,从而生成了焦黄色或蓝绿色的腐蚀物。

印制电路板;腐蚀失效;失效分析;外观检查;X射线检查;金相切片分析;扫描电子显微镜分析;光电子能谱分析

0 引言

近年来,由于成本原因、环境保护和清洁生产的要求,越来越多的电子厂商在PCBA生产制程中采用免清洗或简单清洗的工艺,因而不能保证板面的离子残留被彻底地清洗干净,一些PCBA组件在储存或在客户端使用一段时间后更易出现板面腐蚀甚至电路开路等失效现象。此类问题往往会造成很大的影响和损失,因此,本文对压力变送器的腐蚀失效现象进行了分析,以期引起PCBA相关制造单位的高度重视。

1 案例分析

1.1 背景

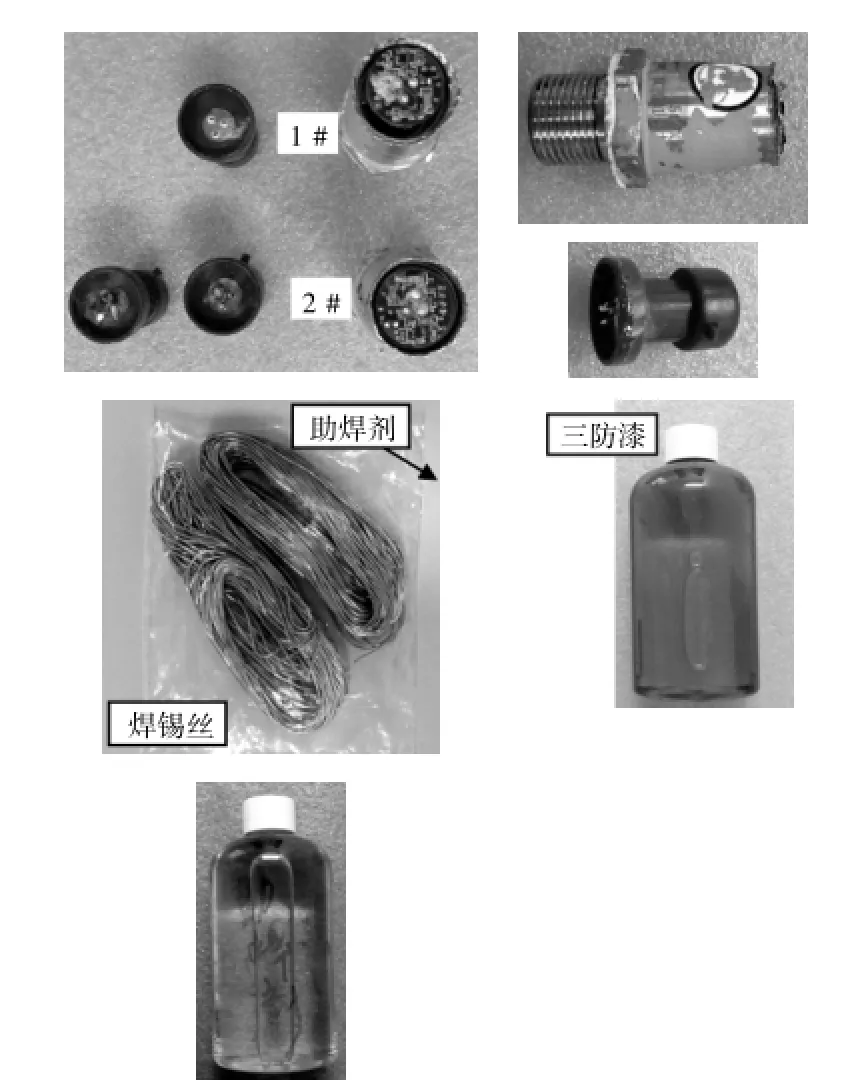

压力变送器产品上机工作一年半后,内部PCB板面出现腐蚀现象。提供压力变送器、三防漆,以及同批次的焊锡丝和助焊剂样品用于分析。压力变送器样品由金属封装体与塑料接口件通过胶粘、压合的方式封装在一起,而据生产商反映,此封装形式的密封性较差。接收到的样品已由生产商将金属封装体与塑料接口分离,暴露出了内部PCB板。PCB板上的SMD焊点采用回流,插装焊点采用手工焊接(锡丝+低活性助焊剂)方式,焊后用酒精对板面进行擦洗,然后涂覆三防漆。据生产商反映,更换三防漆后,PCB板面依然存在腐蚀现象。样品的外观照片如图1所示。

图1 送检样品的代表性外观

1.2 分析过程

1.2.1 外观检查

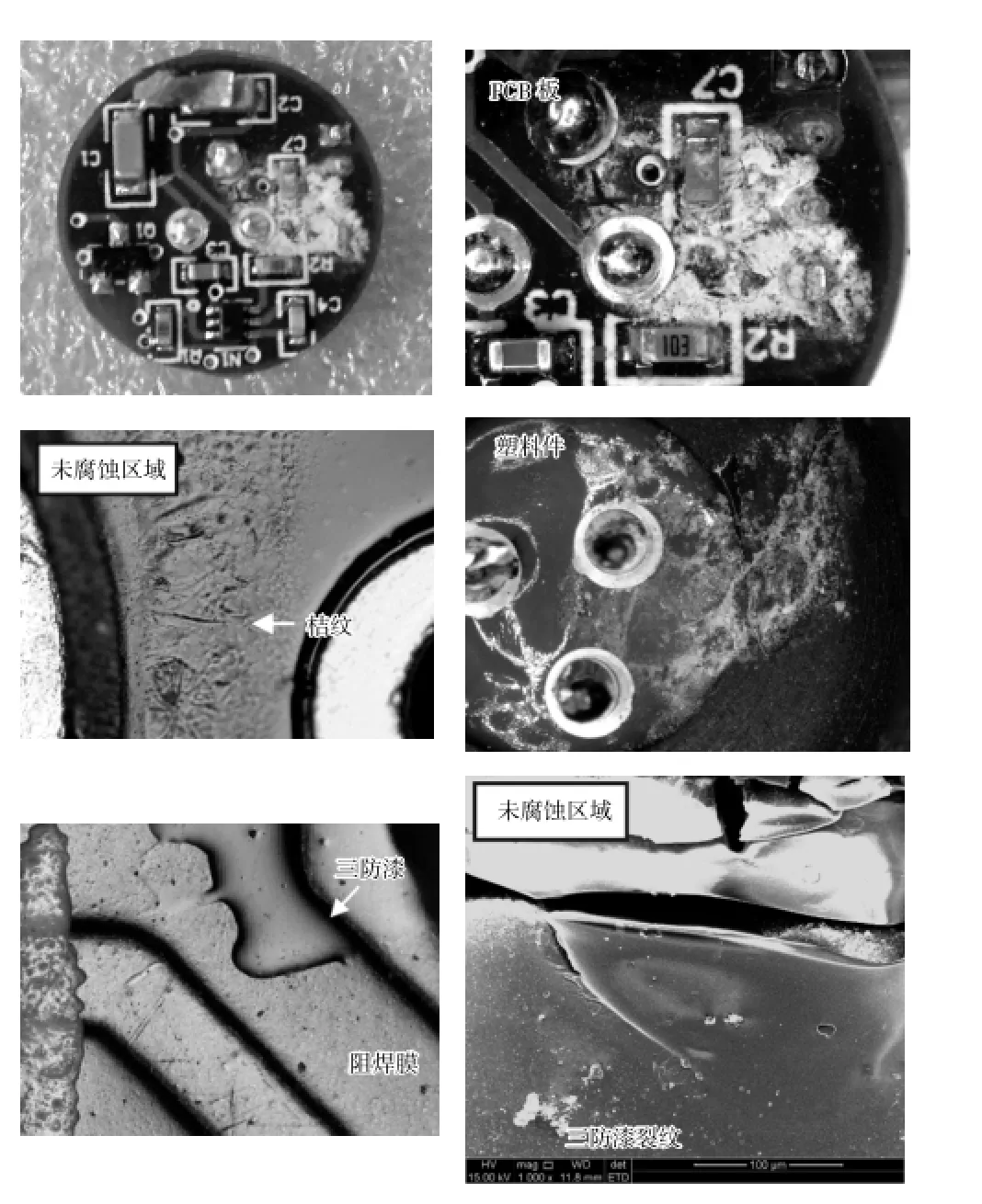

对失效样品进行外观检查,发现:1)PCB板面均涂覆有透明的三防漆,其中,元器件处的三防漆较厚,并且呈焦黄色;2)在PCB板的插装焊点区域,1#样品可见蓝绿色腐蚀物,2#样品可见焦黄色腐蚀物,与它们对应的塑料体内亦可见蓝绿色或焦黄色腐蚀物,另外,PCB板腐蚀处表面三防漆可见较多的裂纹;3)PCB板面未腐蚀处,1#样品的三防漆涂覆厚度不均匀,局部未见明显的三防漆覆盖,另外,三防漆局部可见桔纹和裂纹,2#样品的三防漆局部可见裂纹,特别是在插装焊点附近,裂纹较多且较长。1#样品和2#样品的代表性光学外观如图2-3所示。

图2 1#样品的代表性光学外观

图3 2#样品的代表性光学外观

1.2.2 X-Ray检查

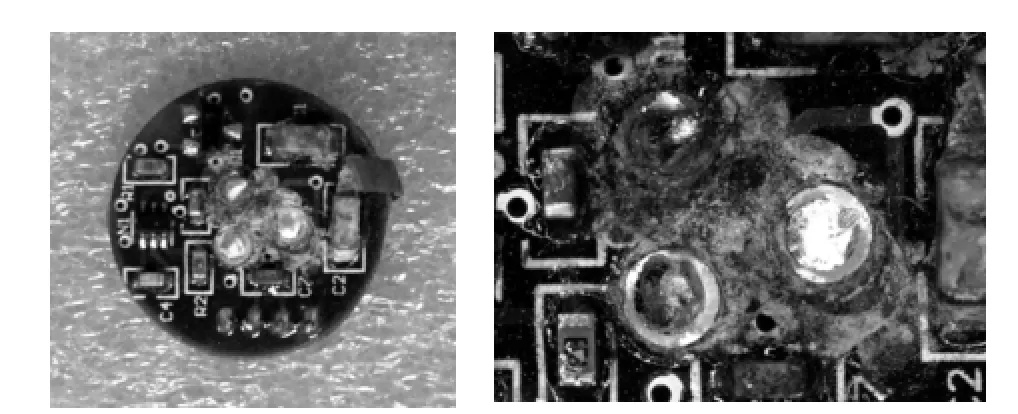

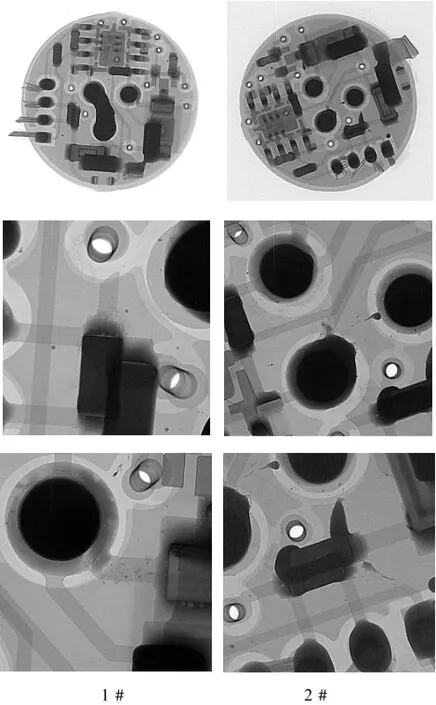

对PCB进行X-Ray检查,发现腐蚀均发生在焊点周围,而阻焊膜覆盖下的内部导线未见腐蚀。PCB的代表性X-Ray照片如图4所示。

图4 PCB的代表性X-Ray照片

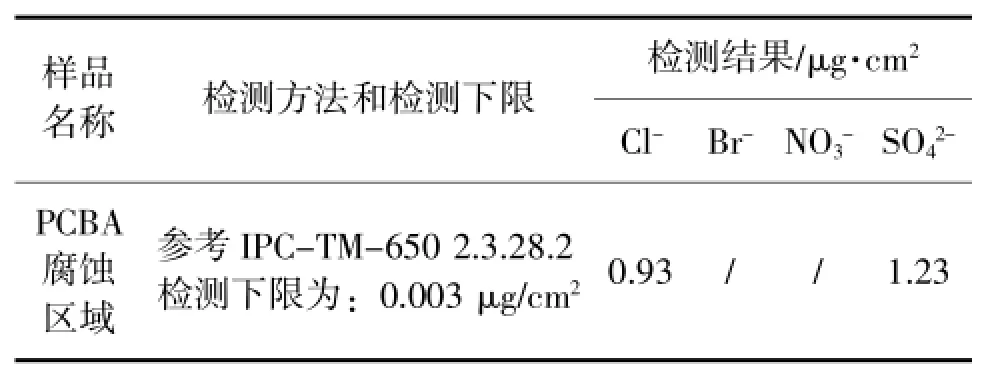

1.2.3 离子色谱分析

对1#样品的腐蚀区域、手工焊接用的助焊剂、锡丝和三防漆进行离子色谱分析,结果显示腐蚀区域有极高的Cl-和SO42-残留,明显地超出了行业要求,详细的测试结果如表2所示。而手工焊接用的助焊剂中未检出卤素离子,依据IPC J-STD-004B标准,其属于L0型低活性助焊剂;手工焊接用的锡丝中的助焊剂可检测出含量很低的Br-,其属于L1型低活性助焊剂(卤素含量<0.5%);另外,三防漆样品亦未检测出卤素离子,详细情况如表3所示。

表2 离子色谱测试结果

表3 助焊剂、锡丝和三防漆的卤素测试结果

1.2.4 切片和SEM&EDS分析

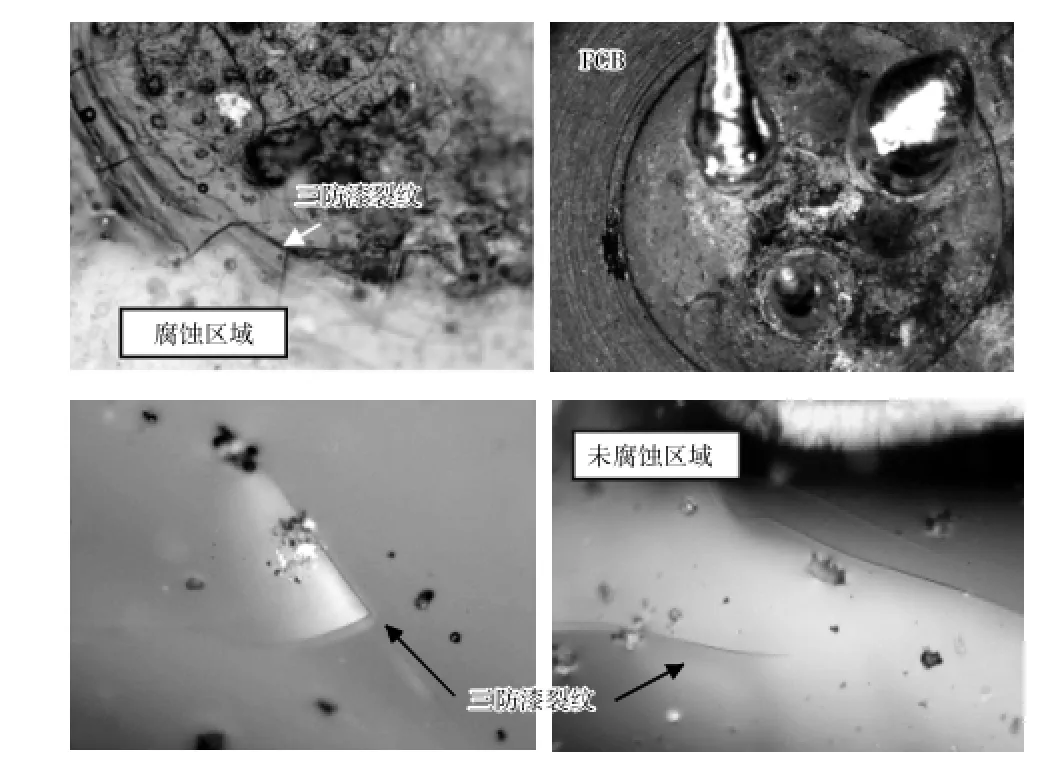

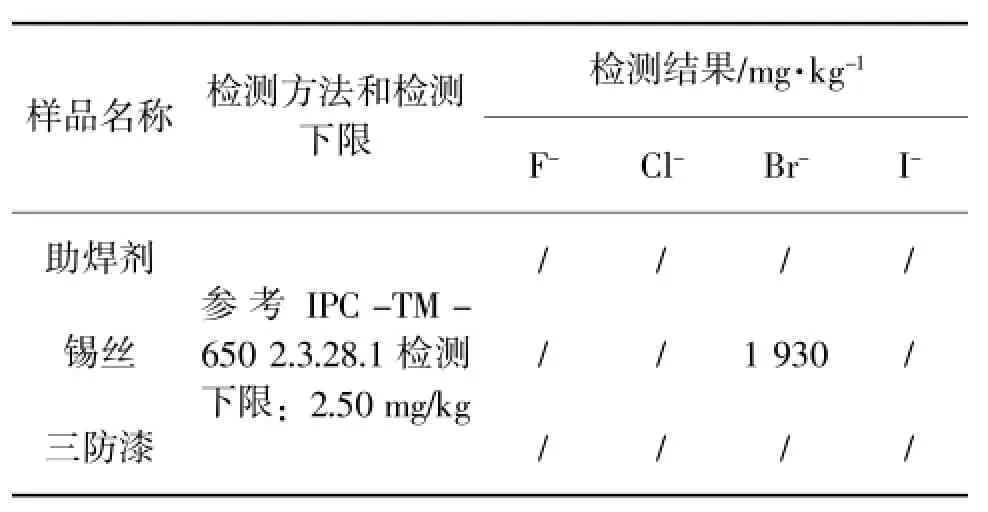

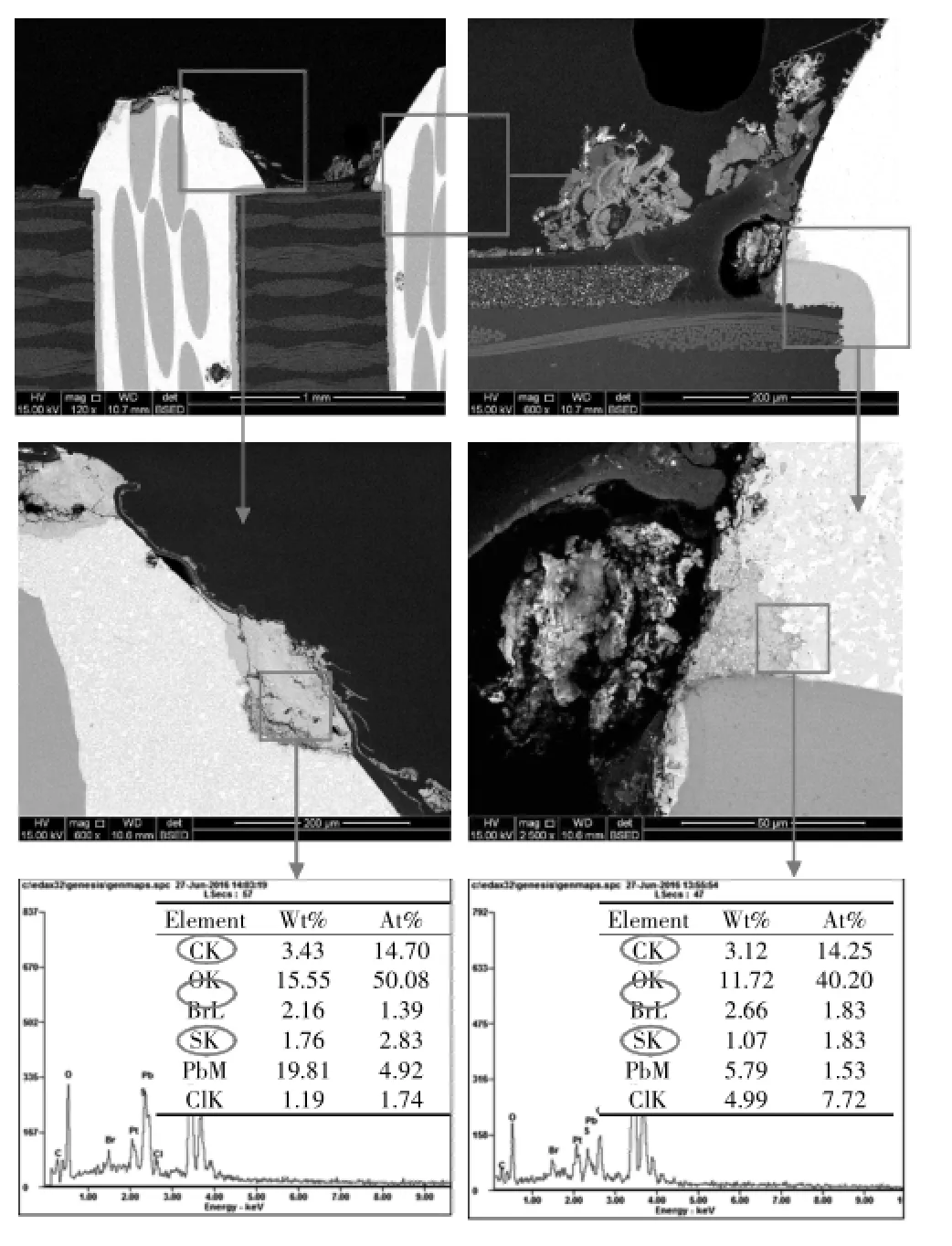

对腐蚀位置的表面进行SEM&EDS分析,发现:1)PCB板面上的蓝绿色或焦黄色腐蚀物中可检测到较高含量的C、O、Sn和Cu元素,另外可检测出少量的S元素;2)对应的塑料体内的腐蚀物中同样可检测到较高含量的C、O、Sn和Cu元素,详细情况如图5所示。

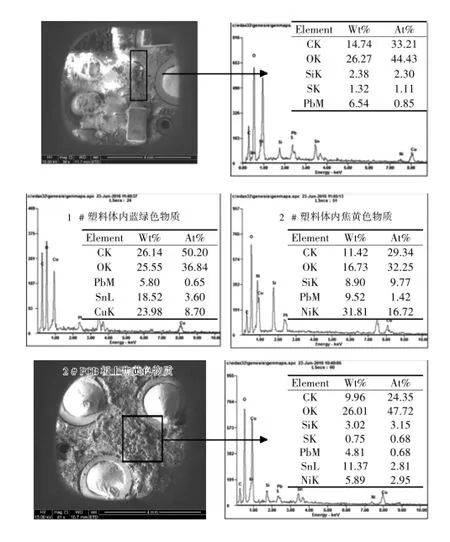

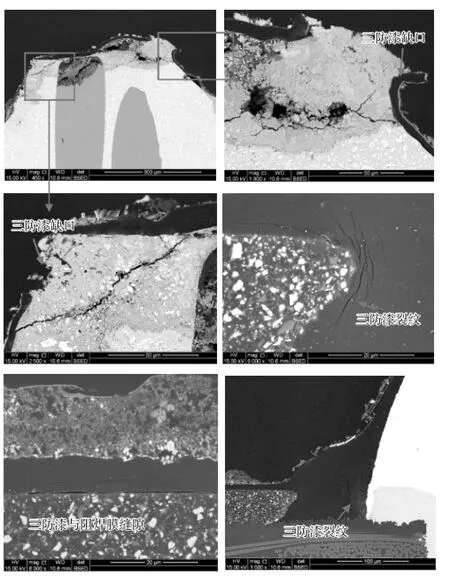

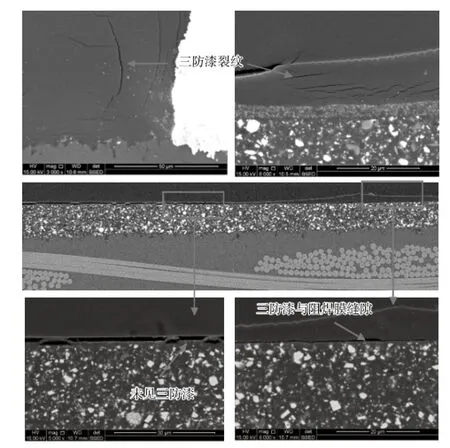

将被腐蚀区域制成切片,并对截面进行SEM&EDS分析,发现:1)部分插装焊点处被腐蚀,腐蚀处O元素的含量较高,另外还可检测到少量的Cl和S元素;2)焊点被腐蚀处,表面的三防漆可见明显的缺口,三防漆内部的局部可见裂纹,腐蚀区域的板面处,表面三防漆与阻焊膜之间可见明显的缝隙;3)未被腐蚀的PCB板面位置,表面三防漆厚度不均匀,部分区域未见明显的三防漆覆盖,另外,三防漆与阻焊膜局部结合不良,可见明显的缝隙,三防漆内部还可见裂纹。详细情况如图6-8所示。

2 结果与讨论

图5 腐蚀处表面代表性SEM&EDS结果

图6 腐蚀处截面代表性SEM&EDS结果

图7 腐蚀处截面代表性SEM照片

图8 未腐蚀处三防漆截面代表性SEM照片

样品在插装焊点的附近可见蓝绿色或焦黄色腐蚀物,腐蚀处表面的结构疏松,并且可检测到较高含量的C、O和少量的S、Cl元素。离子色谱结果显示腐蚀区域极高的Cl-和SO42-残留量远高于行业规范的要求。板面较高含量的Cl-、SO42-在潮热、通电的情况下会增加板面被腐蚀的风险。另外,手工焊接用的助焊剂中未检测出卤素离子,锡丝样品也只检测出含量很低的Br-离子,依据IPC J-STD-004B可知,两者均属于低活性助焊剂,可见手工焊接时的助焊剂残留并不是板面离子残留量较高的主要原因,而板面较高的离子残留可能来源于PCB上的电镀残留液、PCBA制程中的清洗液残留、油污、人体污染和外界空气中的盐雾等。

分析还发现焊点腐蚀处可见三防漆缺口,三防漆内部的局部可见裂纹,腐蚀区域的板面处,三防漆与阻焊膜结合不良,之间可见明显的缝隙。而未被腐蚀的PCB板面处,亦可见三防漆涂覆不均匀、局部未见明显的三防漆覆盖、三防漆与阻焊膜局部结合不良和三防漆存在裂纹等现象。三防漆的上述不良现象,降低了自身的防护能力,导致空气中水汽、盐雾等极易通过三防漆渗透进PCB板面。

另外,据生厂商反映,样品在上机工作约一年半后(通电的状态下)发生腐蚀失效,其工作环境的温湿度较高。可见三防漆与板面结合不良、内部存在裂纹、涂覆不均匀和局部未见明显的三防漆覆盖等不良现象,导致了样品对空气中水汽的防护能力减弱,造成焊点在较高的残留离子、持续电场和空气中水汽的共同作用下发生了电化学反应,生成了焦黄色或蓝绿色腐蚀物。

综上所述,在此案例中,样品失效的原因为:三防漆与板面结合不良、内部存在裂纹、涂覆不均匀和局部未见明显的三防漆覆盖等不良现象,导致了样品对空气中水汽的防护能力减弱,造成焊点在较高的残留离子、持续电场和空气中水汽的共同作用下发生电化学反应,从而生成了焦黄色或蓝绿色腐蚀物。

3 结束语

PCB作为各种元器件的载体,其质量的好坏与可靠性水平决定了整机设置的质量与可靠性水平。本文利用外观检查、X-Ray检查、金相切片分析和SEM&EDS分析对压力变送器的PCB的腐蚀失效现象进行了分析,找到了PCB失效的原因,对于PCB相关制造商改善PCB的制造工艺,提高其可靠性具有一定的参考和借鉴作用。

[1]罗道军,贺光辉,邹雅冰.电子组装工艺可靠性技术与案例研究[M].北京:电子工业出版社,2015.

[2]张文典.实用表面组装技术(第2版)[M].北京:电子工业出版社,2016.

[3]Requirements for soldering fluxes:IPC J-STD-004B[S].

[4]张卫民.电子设备的三防设计[J].科技创新导报,2008(27):33.

[5]丁小东.浅谈电子设备的三防设计[J].腐蚀与防护,2001,22(6):260-262.

[6]龚兴福.大气腐蚀条件下的雷达三防设计[J].电子产品可靠性与环境试验,1998,16(2):27-32.

[7]陆勇.印制电路板组件表面三防涂覆材料性能研究[J].电子产品可靠性与环境试验,2000,18(5):25-28.

[8]雷军,李剑,吴晓军,等.三防涂覆印制板组件异物滋生问题的研究[J].电子产品可靠性与环境试验,2016,34(5):24-28.

Case Study on Corrosion Failure Analysis of PCB for Pressure Transmitter

QIAN Yuxin1,2,ZHONG Ming1,2,YUAN Baoyu1,2,LI Xiaoqian1,3

(1.CEPREI,Guangzhou 510610,China;2.Ningbo CEPREI IT Research Institute Co.,Ltd.,Ningbo 315040,China;3.CEPREI-EAST,Suzhou 215011,China)

The corrosion failure phenomenon of PCB for pressure transmitter is analyzed by means of visual inspection,X-ray inspection,microsection analysis,SEM and EDS. The results show that the reasons for the failure of PCB are as follows:the poor bond between conformal coating and board,internal crack,uneven coating and the lack of obvious conformal coating in local position result that the protective ability of PCB to water vapor in the air is weakened,and then cause that the electrochemical reaction of the solder joint occurs under the coaction of high content of residual ions,the continuous electric field and the water vapor in the air,which results that the yellow or blue-green corrosion forms.

PCB;corrosion failure;failure analysis;visual inspection;X-ray inspection;microsection analysis;SEM;EDS

TN 41.06;TG 115.21+5

A

:1672-5468(2017)02-0019-05

10.3969/j.issn.1672-5468.2017.02.005

2016-07-26

2017-03-14

钱雨鑫(1986-),男,浙江建德人,宁波赛宝信息产业技术研究院有限公司工程师,主要从事材料表征、可靠性工程相关工作。