镀金引线低温玻璃密封失效分析及其改进措施

朱玲华,丁荣峥,肖汉武

(1.无锡中微高科电子有限公司,江苏无锡214035;2.中国电子科技集团公司第五十八研究所,江苏无锡214035)

镀金引线低温玻璃密封失效分析及其改进措施

朱玲华1,丁荣峥2,肖汉武1

(1.无锡中微高科电子有限公司,江苏无锡214035;2.中国电子科技集团公司第五十八研究所,江苏无锡214035)

气密性封装产品的气密性和气密可靠性对产品的长期使用寿命和可靠性是至关重要的。主要分析了镀金引线低温玻璃密封失效的原因,并针对分析中发现的引线与玻璃之间存在微裂纹现象进行了结构优化和验证,解决了产品密封的一致性和可靠性问题,并为相同结构封装的密封可靠性水平的提高提供了一定的参考。

低温玻璃熔封;镀金引线;气密性;失效分析

0 引言

集成电路气密性密封的工艺方式主要有合金焊料熔封、平行缝焊、贮能焊、低温玻璃熔封、激光焊和热-超声焊等。其中,低温玻璃熔封与合金焊料熔封、平行缝焊相比,具有结构简单、成本低廉、装配效率高、气密性好和气密性成品率高等特点,因此,低温玻璃熔封电路的耐恶劣环境的能力比塑料封装电路的更好(较高或较低的工作温度、更高的湿度环境等),但是,由于玻璃的机械强度低于陶瓷的机械强度,所以低温玻璃熔封电路的抗机械冲击等性能比高温共烧封装电路的要弱,故一般用在航空、可靠性要求高的工业设备和密封可靠性要求不是特别高的武器装备中。

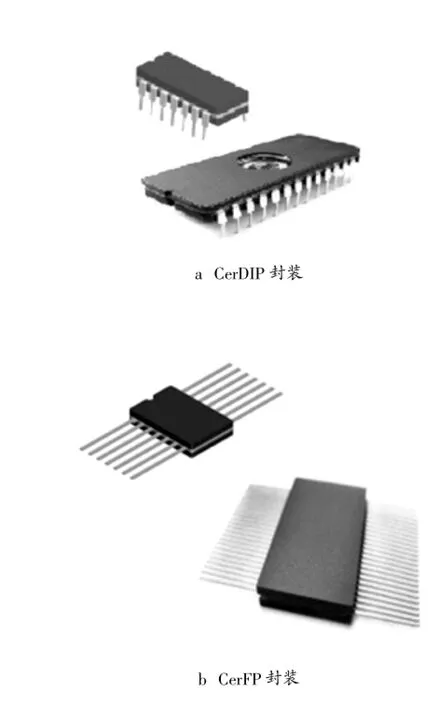

玻璃熔封外壳由陶瓷基板、引线框架和将两者通过熔融烧结形成密封腔体的玻璃组成,腔体中有芯片、芯片与陶瓷基板粘接的银玻璃和键合硅铝丝引线。典型的玻璃熔封外壳主要有双列直插封装(CerDIP)、小外型封装(CerSOP/CerSOJ)、扁平封装(CerFP)和四边扁平封装(CerQFP/CerQFJ)等形式,如图1所示。为了满足集成电路提出的“更小、更薄、更轻”的表面贴装要求,低温玻璃熔封外壳相应地发生了一定的转变,即:引线与引线之间的间隙在缩小,密封腔与外界的玻璃密封宽度也在降低;玻璃熔封外壳的引线框架必然使用细节距的刻蚀引线;在玻璃熔封前或熔封后对引线进行镀覆处理,以保证使用中的可焊性,防止贮存中生锈或遭恶劣环境腐蚀、氧化[1];为了消除0.65、0.50 mm等节距在镀锡等工艺过程中容易引起相邻引脚之间的绝缘电阻下降甚至短路的问题,通常采用4J42、4J29等刻蚀引线先镀镍-金或者镀金,封装后就不必再电镀,以避免电镀工艺引起的问题。

图1 典型的玻璃熔封封装

密封玻璃的气密性及其气密可靠性能够保护芯片、互连引线等,防止环境中水汽等杂质的侵入,玻璃与陶瓷基板、引线的结合强度及耐各种环境变化(主要是温度冲击和温度高低变化的循环)的能力,对于集成电路的长期使用寿命和可靠性是至关重要的。在低温玻璃熔封的集成电路中,常常会出现镀金引线的CerQFP电路在密封后依据MILSTD-883J[2]或GJB 548B-2005[3]等标准进行密封检测时全部合格,而经过温度循环、热冲击等筛选后又出现一定数量的细漏的现象,并且不同的筛选条件出现的情况也不相同,增加筛选也偶有细漏出现。

为了提升该类产品的密封可靠性,本文通过对细漏失效样品进行解剖分析,找到了细漏的原因并采取了有针对性的改进措施,对于提升玻璃熔封CerQFP/CerQFS电路的气密性和可靠性具有一定的借鉴作用。

1 镀金引线低温玻璃密封的典型气密性失效现象

进行气密性封装后的集成电路,除了需要进行必要的外观(包括尺寸)检查、密封筛选之外,还需要进行必要的机械、环境等可靠性试验和试验后的密封检测。机械和环境等可靠性试验的项目、所施加的试验应力的大小与集成电路的使用环境和可靠性要求相关,通常会依据产品的详细规范等标准来确定。

某型号集成电路在使用0.50 mm节距镀金引线低温玻璃熔封CerQFP 144外壳密封后,封装中检测气密性合格,但在依据GJB 548B-2005方法1010.1温度循环[3]或MIL-STD-883J方法1010.8[2]按条件B(-55~125℃)进行10次温度循环试验后,检漏时发现有个别产品出现气密性超标,即测量漏率L1>1×10-3Pa·cm3/s(He)的现象,进一步地做粗漏检测时发现引线与低温玻璃的封接处有漏气点,解剖发现玻璃与引线镀金层之间有明显的裂纹,如图2所示。

图2 温循条件B试验后0.50 mm节距镀金引线玻璃熔封CerQFP 144的形貌图

2 镀金引线低温玻璃CerQFP 144漏气分析

2.1 不同条件下的温度循环试验对比分析

将温循试验要求降为条件A(-55~85℃),对采用密封合格的0.50 mm节距的镀金引线低温玻璃CerQFP 144外壳进行封装的集成电路进行10次温度循环,检漏试验未发现有漏率大于1×10-3Pa·cm3/s(He)的部位,也未发现有冒泡(粗漏)现象。

将温循试验要求提高到条件C(-65~150℃),对采用密封合格的0.50 mm节距的镀金引线低温玻璃CerQFP 144外壳封装的集成电路进行10次温度循环试验,检漏试验发现漏率大于1×10-3Pa·cm3/s(He)的比例增多,粗漏冒泡的比例也增多。

2.2 漏气集成电路的重新熔封及再次检漏

首先,将漏气的镀金引线的低温玻璃熔封集成电路经过120℃、8 h的烘烤,缓慢地排出粗检加压渗入芯腔中的低沸点指示剂(例如:Galden DET指示剂等);然后,重新将漏气集成电路进行熔封;最后,对重新熔封的集成电路再次进行检漏,发现其气密性指标全部合格,说明原有的漏气部位被重新熔化的玻璃所封堵。这也证明,温度循环试验后的密封失效与陶瓷本体无关,也不是由玻璃中的微细气泡引起的,而是由陶瓷-玻璃-引线之间存在的微小漏孔造成的。

2.3 X射线无损分析

采用X射线照相对漏气的集成电路进行无损照相分析,所得的结果如图3所示,并未发现不符合MIL-STD-883J[2]或GJB 54B-2005方法2012.1[3]所述的缺陷,也未见因玻璃熔密工艺不当(例如:低气压密封、玻璃软化点以上停留时间过长等)所产生的气孔[3],故可排除因有机物等物质的污染而导致的金属引线与低温玻璃之间或低温玻璃之间的融合不良所带来的缝隙、孔洞或微裂纹,结合2.1节和2.2节的漏气分析,可以判断漏气是由于金属引线与低温玻璃封接界面出现了问题而造成的。

图3 X射线照相图(1/4部分)

2.4 金属引线与低温玻璃密封结构

2.4.1 金属引线与低温玻璃密封结构的分类分析

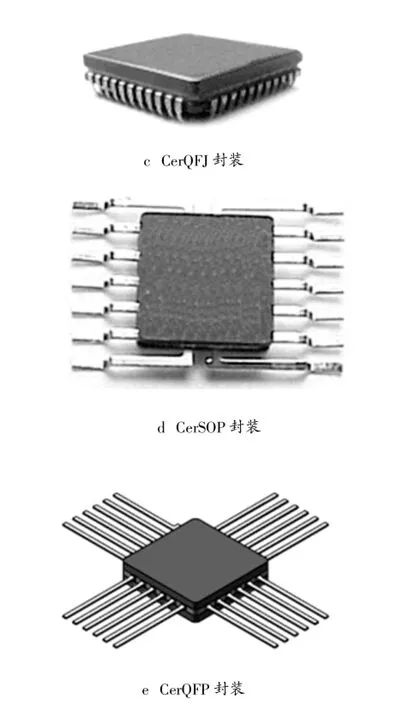

对于玻璃熔封的CerDIP、CerFP、CerSOJ、CerQFJ和CerQFP等封装形式的外壳,其与低温玻璃结合的金属引线按照其表面涂覆结构的不同可以分为3种类型:镀纯金层的金属引线(所有表面均有金层)、带整体覆铝层的金属引线和仅在键合区表面局部有覆铝层(引线侧面通常也有铝层,但偏薄)而与低温玻璃熔封部分无铝层的本体金属引线,如图4所示。后两种密封结构未出现过温度循环试验后的漏气问题。

图4 金属引线与低温玻璃结合类型解剖图

2.4.2 金属引线与低温玻璃密封匹配性分析

低温玻璃外壳所用材料有黑色氧化铝陶瓷、低温玻璃、金属引线及其表面镀覆层,所用材料的热膨胀系数如表1所示。从表1中可以看出,低温玻璃外壳的陶瓷与低温玻璃之间是属于压应力封接,充分地利用高强度陶瓷来增强低强度的玻璃而提升外壳抗各种应力冲击的能力。4J42金属引线的热膨胀系数高于4J29金属引线的热膨胀系数(20~400℃时的热膨胀系数为5.1×10-6/℃),与低温玻璃、陶瓷的热膨胀系数更接近,更为匹配,可获得最小的封接应力,从而获得良好的密封效果。

表1 低温玻璃外壳所用材料的热膨胀系数

2.4.3 低温玻璃与金属引线界面结合的分析

金属引线与低温玻璃之间的气密性及其长期可靠性除了与前面分析的因素有关之外,还与金属引线与低温玻璃之间的结合强度相关,这可以从玻璃绝缘子金属外壳的金属引线通常需要进行致密性的表面氧化处理来进行解释[5],金属引线的表面致密性氧化层、表面带有金层和铝层的金属引线与低温玻璃的浸润和结合强度是有非常大的差异的。熔封低温玻璃主要是由PbO-B2O3玻璃和调节膨胀系数的ZnO·SiO2、ZrO2·SiO2晶粒等填充物组成,在玻璃熔封与引线浸润的过程中,低温玻璃非常容易与存在致密、薄层金属氧化物的金属引线发生表面浸润并形成过渡层,形成粘接强度和可靠性高的封接[6],从而使得引线与玻璃融为一体,并具有良好的气密性。

金属引线覆铝层表面容易形成一层很薄的氧化层,以及密封设计中仅仅是单面覆铝且将这部分的密封宽度加大,这些都很好地保证了封接强度,增强了密封的可靠性。

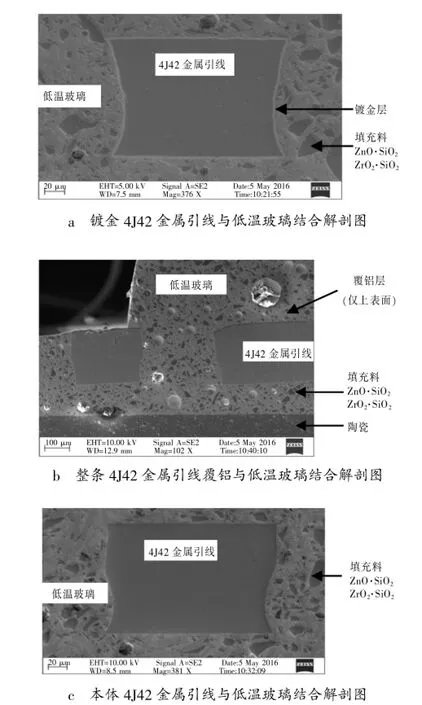

虽然金的化学性质较稳定,不易氧化,但是金通过处理后形成的Au2O、Au2O3氧化物不稳定,会在400℃左右的高温下完全还原成Au(各种金属氧化物完全分解的温度如表2所示),这就导致在400~450℃的温度条件下玻璃熔封时金与低温玻璃难以形成牢固的过渡层,进而导致密封的可靠性差,特别是抗温度循环等冲击性方面表现差,具体表现为随着温度范围的增大,热应力也会增大,从而导致低温玻璃与金属引线镀金之间产生分层和微裂纹的现象越发明显——漏气比例增多。

表2 各种金属氧化物完全分解的温度

对进行温循条件B试验后有粗漏的0.50 mm节距镀金引线玻璃熔封CerQFP 144样品进行解剖,发现低温玻璃与镀金层之间并没有形成扩散渗透,金与低温玻璃是依靠氧化铝陶瓷和低温玻璃热膨胀系数比4J42引线热膨胀系数大,熔封冷却后形成的机械性压应力而形成密封,在温度循环、热冲击中很容易使金层与玻璃分层,如图5所示。

图5 温循后镀金引线玻璃熔封漏气与非镀金合格产品的对比分析

3 引线与玻璃的可靠性封接与改进

针对细节距、较窄密封宽度的低温玻璃密封产品出现的密封可靠性差的问题,在不增加封装尺寸——密封宽度的情况下,可以通过改善密封设计和引线结构等方面来改进密封的可靠性。

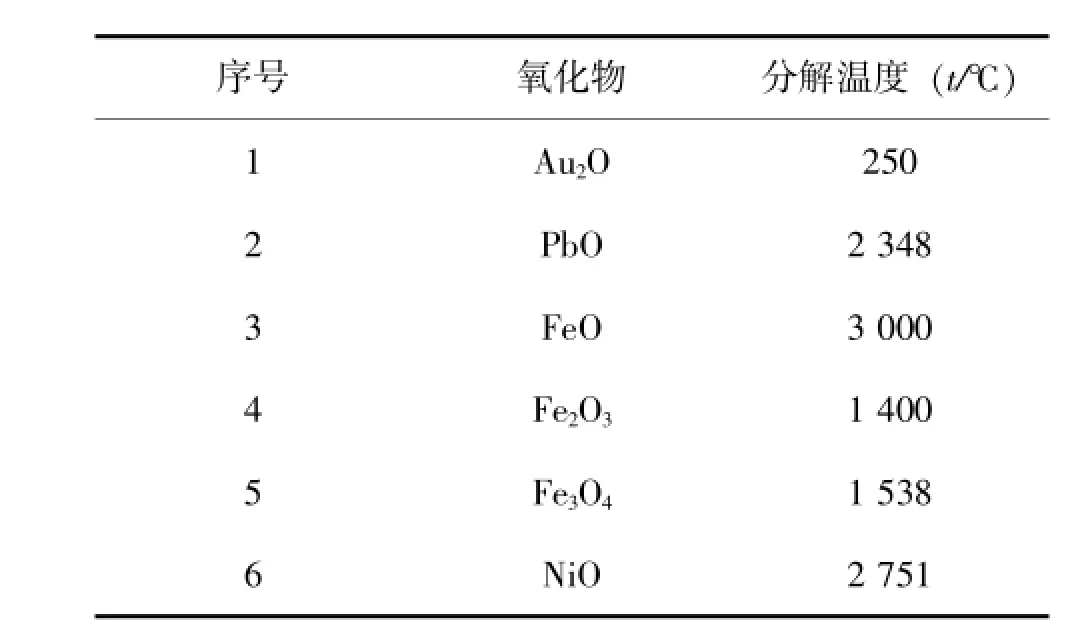

根据上述分析可知,本体引线部分经过温循后仍能很好地密封(融合性较好),而镀金引线温循后漏气。为了改善引线与玻璃的封接强度及消除0.65、0.50 mm等节距在镀锡等工艺过程中容易引起相邻引脚之间的绝缘电阻下降甚至短路的问题,可以选择部分镀金。由于本体4J42金属引线进行预氧化处理后能形成薄且致密的氧化膜,可以与玻璃进行很好的浸润,并且该合金的热膨胀系数和低温玻璃的热膨胀系数相近,因此,玻璃外壳在进行温度循环时能够承受相应的应力,从而保证其封接完好,不会出现分层及微裂纹问题,所以可以采取在需要与玻璃封接的引线部分不镀金,引线其他部分镀金的措施,这样既可以保证密封性又可以防止玻璃熔封后因电镀引起的绝缘电阻下降或短路的问题,同时也可以降低玻璃中的孔隙率和空隙尺寸、减少电镀前处理时的玻璃水解。改进效果如图6所示。

图6 改进0.50 mm节距的镀金引线玻璃熔封CerQFP 144解剖图(局部)

采用改进后的0.50 mm节距镀金引线玻璃熔封CerQFP 144外壳封装的集成电路,仍然按条件B(-55~125℃)进行10次温度循环试验,试验后该电路的检漏均达到了测量漏率L1≤1×10-3Pa·cm3/s(He)的要求,证明引线局部镀金对改善封接后的长期气密性是有效的。

4 结束语

镀金引线低温玻璃密封失效的原因在于该外壳结构中引线镀金层与低温玻璃之间的结合力弱,二者之间不能形成一个长期可靠的封接界面。本文针对细节距镀金引线低温玻璃熔封存在的问题,针对性地提出了4J42等合金引线采用局部电镀金工艺,使其与低温玻璃熔封部分无需镀金,该区域引线烧结前适当地预氧化,使低温玻璃和引线之间形成良好的浸润性密接的改进措施,从而避免了细节距低温玻璃熔封集成电路电镀(镀金或镀锡)过程中容易出现的绝缘电阻下降甚至短路的问题。

[1]朱奇农,马莒生,唐祥云.提高金属—玻璃封装集成电路外壳的可靠性途径[J].电子产品可靠性与环境试验,1995,13(5):19-24.

[2]微电子器件试验方法和程序:MIL-STD-883J[S].

[3]信息产业部电子第四研究所.微电子器件试验方法和程序:GJB 548B-2005[S].

[4]丁荣峥.低温玻璃高可靠气密密封[J].微电子技术,1994,22(2):15-20.

[5]韩强.对玻璃与金属封装外壳气密性的认识[J].电子与封装,2003,3(1):49-52.

[6]许丽清,陈宇宁.可伐合金处理工艺对微晶玻璃-金属封装外壳可靠性的影响[J].工业技术创新,2014,1(4):400-404.

Seal Failure Analysis and Improvement Measures of Low Temperature Glass with Gold Plated Lead

ZHU Linghua1,DING Rongzheng2,XIAO Hanwu1

(1.Wuxi Zhongwei High-tech Electronics Co.,Ltd.,Wuxi 214035,China;2.The 58th Research Institute of CETC,Wuxi 214035,China)

The hermeticity and hermetic reliability of hermetic package products are of great importance to their long service life and reliability.The reasons of the seal failure of low temperature glass with gold plated lead are analyzed,andthe structure optimization and verification are carried out for the micro crack between the lead and the glass found in the analysis process,so the consistency and reliability of the sealing of products are solved,which provides a reference for the improvement of sealing reliability of packages with the same structure.

low temperature glass sealing;gold plated lead;hermeticity;failure analysis

TN 305.94

A

:1672-5468(2017)02-0024-06

10.3969/j.issn.1672-5468.2017.02.006

2016-07-28

朱玲华(1987-),女,江苏大丰人,无锡中微高科电子有限公司助理工程师,硕士研究生,研究方向为微电子封装工艺及质量管理。