一种防跑车吸能器的设计与分析

吕斌 ,关天民

(1.大连交通大学 大学生素质教育中心,辽宁 大连 116028; 2.大连交通大学 机械工程学院,辽宁 大连 116028)*

一种防跑车吸能器的设计与分析

吕斌1,关天民2

(1.大连交通大学 大学生素质教育中心,辽宁 大连 116028; 2.大连交通大学 机械工程学院,辽宁 大连 116028)*

为了防止煤矿矿车巷道内跑车事故,提出了一种初始扭矩可调的摩擦盘式吸能器结构,给出了矿车跑车速度、矿车冲击能量和吸能器制动力矩的计算过程,从而确定了吸能器的初始扭矩和弹簧预压紧力.随后对该吸能器进行了整机有限元分析,计算得到了在工作状态下吸能器各个关键零部件的应力和应变状态,从而验证了吸能器安全捕车的有效性.

防跑车;吸能器;摩擦盘

0 引言

跑车是指斜井提升矿车时车辆失去控制,矿车受到重力作用沿轨道方向加速向前运动的现象.目前我国煤矿斜巷运输大部分采用串车提升方式,有的主要运输斜巷还兼做行人巷道,一旦发生斜巷跑车事故就会给国家财产和工人生命安全带来极大的威胁[1].对此《煤矿安全规程》中规定变坡点下方需设置能够防止未连挂矿车继续往下跑车的防护装置[2].

目前巷道内采用的跑车防护装置主要分为挡车栏和捕车器两种[3- 5],捕车器由于吸能能力有限,因此仅适合安装在距离边坡点较近的位置,而巷道深处则采用挡车栏与吸能器配合的方式来实现跑车防护,当矿井中发生跑车事故时,矿车撞击挡车栏,挡车栏通过制动钢丝绳与吸能器相连,吸能器将矿车与挡车栏相撞的动能转换为热能,从而达到阻止矿车下滑目的,因此吸能器是防跑车系统中最为关键的部件之一.

国内很多学者对吸能器进行了相关研究,张楠[6]提出了一种涡轮阻尼式防跑车吸能器并对齐进行了动态仿真研究.梁玉[7]提出了一种采用蝶形弹簧的滚筒式吸能器的设计方法,解决了吸能器初始拦阻力过大的问题.刘广[8]则设计了一种安装在矿车上防跑车勾,矿车超速后,勾子伸出勾住轨道枕木来起到防跑车的目的.由于受结构、成本等因素制约,这些研究多停留在实验室阶段,目前煤矿中采用最为广泛的是压板式吸能器,该吸能器利用钢丝绳在两个压紧的钢板间滑动达到摩擦吸能的效果[5].压板式吸能器的拦阻钢丝绳全部裸露在环境恶劣的巷道内,不仅影响了钢丝绳的使用寿命,而且给巷道内的行人带来诸多不便.针对上述问题,本文给出了一种可调节初始压力的摩擦片式吸能器结构,解决了吸能器在不同应用场合下初始力矩变化的问题,而且钢丝绳全部缠绕在转盘上,保证了其使用寿命,文中不仅给出了详细的设计计算方法,而且为保证吸能器在阻车过程中的有效性,本文对吸能器的强度进行了有限元分析.

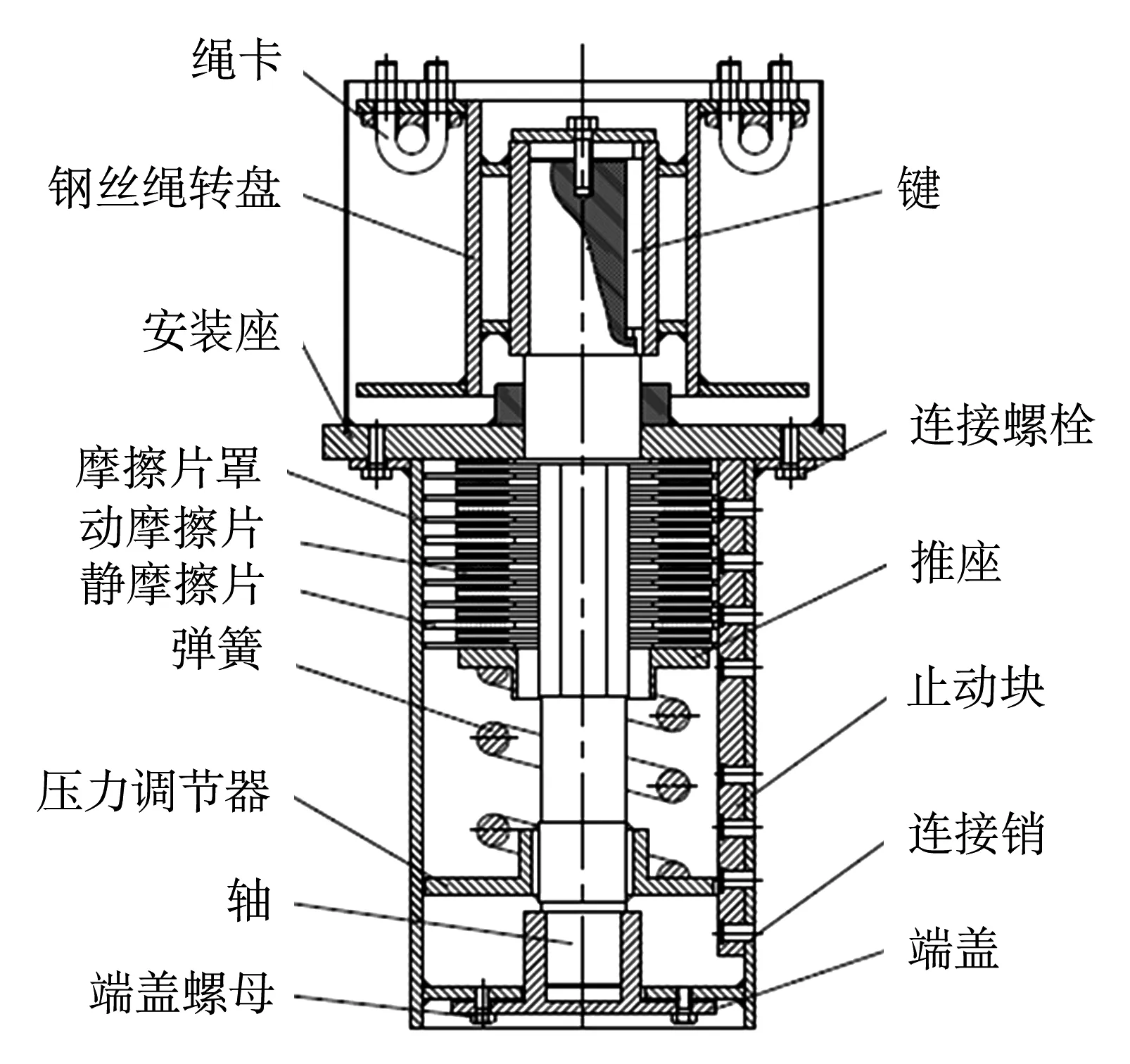

1 吸能器结构原理

吸能器结构如图1所示.钢丝绳转盘上缠绕有阻拦车辆的钢丝绳,动摩擦片和静摩擦片交替叠放在中心轴上,静摩擦片镶嵌在吸能器外部的止动块上,动摩擦片则套在中心轴的方轴部分,动静摩擦片依靠压紧弹簧来提供摩擦力,初始摩擦力的大小可以通过压力调节座进行调整.当矿井中发生跑车事故时,制动钢丝绳牵动吸能器的钢丝绳转盘旋转,从而带动中心轴转动,动静摩擦片之间相对转动而产生摩擦,通过克服摩擦阻力做功把矿车撞击挡车栏的动能逐渐吸收,最终在摩擦阻力的作用下钢丝绳转盘停止转动,矿车停止行驶.摩擦盘之间的压紧力和配合面数量决定了吸能能量和防跑车距离的不同.

图1 吸能器结构图

2 理论计算

2.1 矿车速度的计算

矿车发生跑车后,在重力的作用下沿斜井加速运动,到达挡车栏处的速度V1和所需时间t1理论上同矿车串车数量无关,可以简化为物体沿斜面下滑的方法进行计算,其计算方法分别如下:

(1)

(2)

式中,L矿车从跑车点至捕车器触发装置的距离m;l0为矿车前、后两轴之间的轴距;α为斜井的倾角;μ1为钢轨与矿井车轮之间的滚动摩擦系数,一般取0.05;g为重力加速度,g=9.8m/s2;V0为跑车时矿车的初速度.

2.2 矿车冲击能量的估计

跑车冲击能量是吸能器的设计主要依据,矿车与捕车器相撞,可以先按1辆矿车的冲击能量为计算依据,对于多辆矿车,则可以对一辆矿车的冲击能量进行修正[9].按一辆矿车发生跑车计算,矿车到达挡车栏时的动能为:

(3)

按多辆矿车发生跑车计算,当多辆矿车发生跑车时,计算每辆矿车的能量时都应增加一个小于1的叠加系数ε[9],则

(4)

式中,E′为跑车撞击挡车栏的总能量;εi为每辆矿车的叠加系数,对于第i辆车有εi=1.1-1.2i(2≤i≤5).

2.3 动静摩擦片之间的制动力矩计算

当跑车撞到挡车栏时,吸能器吸收矿车动能,不计矿车作用于挡车栏上的能量损失,钢丝绳应提供的止动力为:

(5)

式中,s为缓冲制动距离.

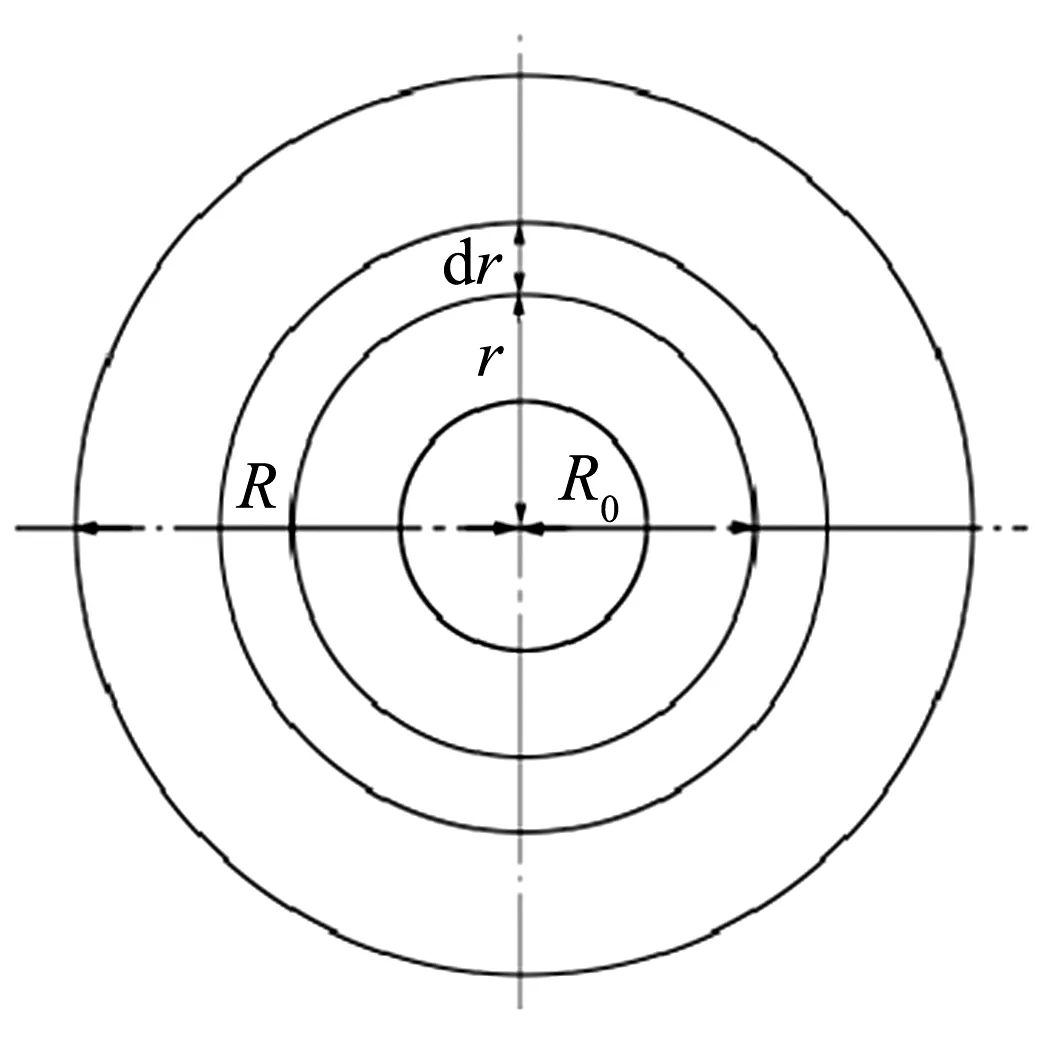

由于压缩弹簧的作用,动静摩擦片接触挤压,并且同时相对转动产生制动力矩,实现摩擦吸能.下面以一组动静摩擦片为例进行建模计算分析.假设弹簧挤压时产生的压力为FN且均布,相对转动角速度为ω,动摩擦片与静摩擦片接触面的内径为R1,外径为R2,摩擦系数为μ.摩擦片模型如图2所示.

图2 摩擦片模型

(6)

则摩擦总力矩为

(7)

假设吸能器有z个摩擦接触面,则产生的制动力矩为:

(8)

算例:山西某斜井矿车的型号MGC1.1.1-6,矿车自身重量为610kg,载重1 000kg,串车数量为6,矿车下滑的摩擦阻力系数μ1=0.01,斜巷坡度α=14°,挡车栏之间的间距为50m,最大缓冲制动距离为10m,用1对吸能器进行拦阻,则可计算单个吸能器的吸能能力应为0.49MJ,钢丝绳应提供的制动力为F=49kN,钢丝绳转盘中径为350mm,则吸能器的制动力矩为T总=8 575N·m,采用的摩擦片接触面的外径R2=125mm,R1=72.5mm,配合面数量z=24,动静摩擦片之间的摩擦系数为μ=0.2,则可以确定吸能器压紧弹簧的初始压力FN=23KN.利用该计算结果可以对吸能器的压力调节座进行调整,从而达到控制初始扭矩的目的.

3 吸能器有限元分析

3.1 模型建立

在Pro/E中建立三维模型后以iges格式导入HyperMesh中,得到在HyperMesh中的吸能器装配的几何模型,如图3所示.对吸能器各结构赋予材料属性,动静摩擦片的材料采用65Mn,其物理参数为:弹性模量E1=206GPa,泊松比v1=0.3,质量密度为ρ1=7.85×103kg/m3;其余零件的材料选用45#钢,其物理参数为:弹性模量E2=206GPa,泊松比v2=0.3,质量密度为ρ2=7.85×103kg/m3.3.2 划分网格

导入模型后,先在geom菜单下进行几何清理,主要包括删除曲面倒角、合并自由边以及删除重合曲面等,然后对各个零件进行面网格的划分,画好后对其质量进行检查并进行改善,然后在3D菜单下选择drag拉伸成体网格,最后对体网格进行质量检查并加以改善.其中吸能器外罩结构复杂而且受力较小,因此采用了四面体网格,其余零件受力较大,所以采用的是高精度的六面体网格.各零件之间的接触可在Utility菜单下选择ContactManager设置成接触对.最终画好的吸能器网格模型如图4所示.

3.3 边界条件

对吸能器添加约束和外力,对其外罩的x、y、z方向的平动这3个自由度施加约束;把实体中安装螺钉、螺栓及销轴的地方用rigid连接,以传递力;由于吸能器正常工作时,弹簧处于压缩状态,压力为23kN,所以分别给弹簧座和外罩底板施加23kN大小的载荷;再根据吸能器的工作原理,在钢丝绳转盘上施加一个切向力,大小为102 863.5N,吸能器在摩擦片的摩擦阻力下达到平衡.

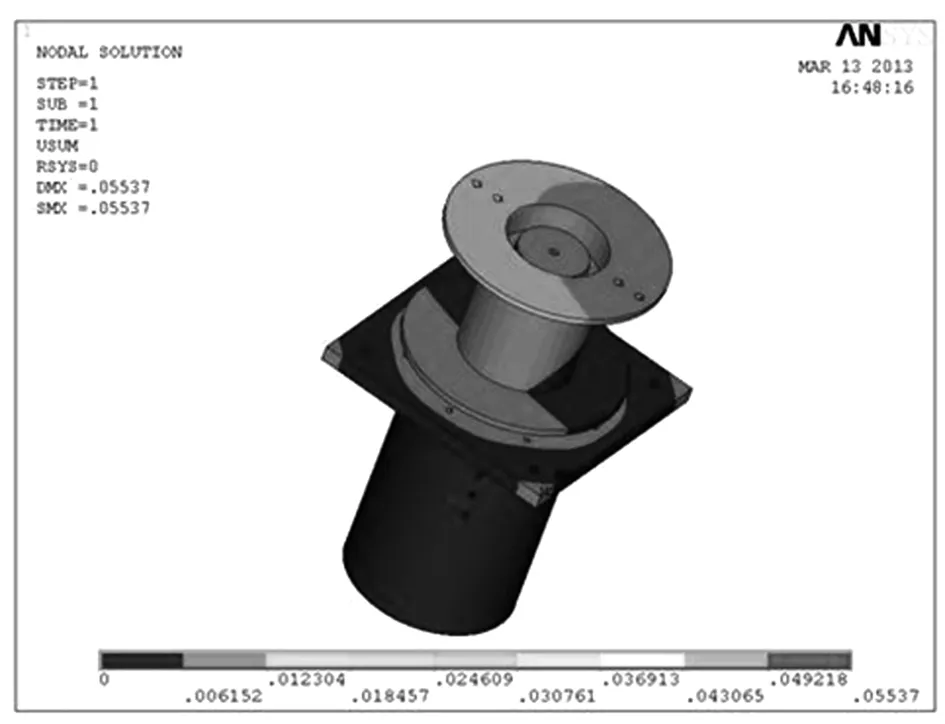

图3 吸能器的几何模型 图4 吸能器的网格模型 图5 吸能器的应变云图

3.4 求解计算

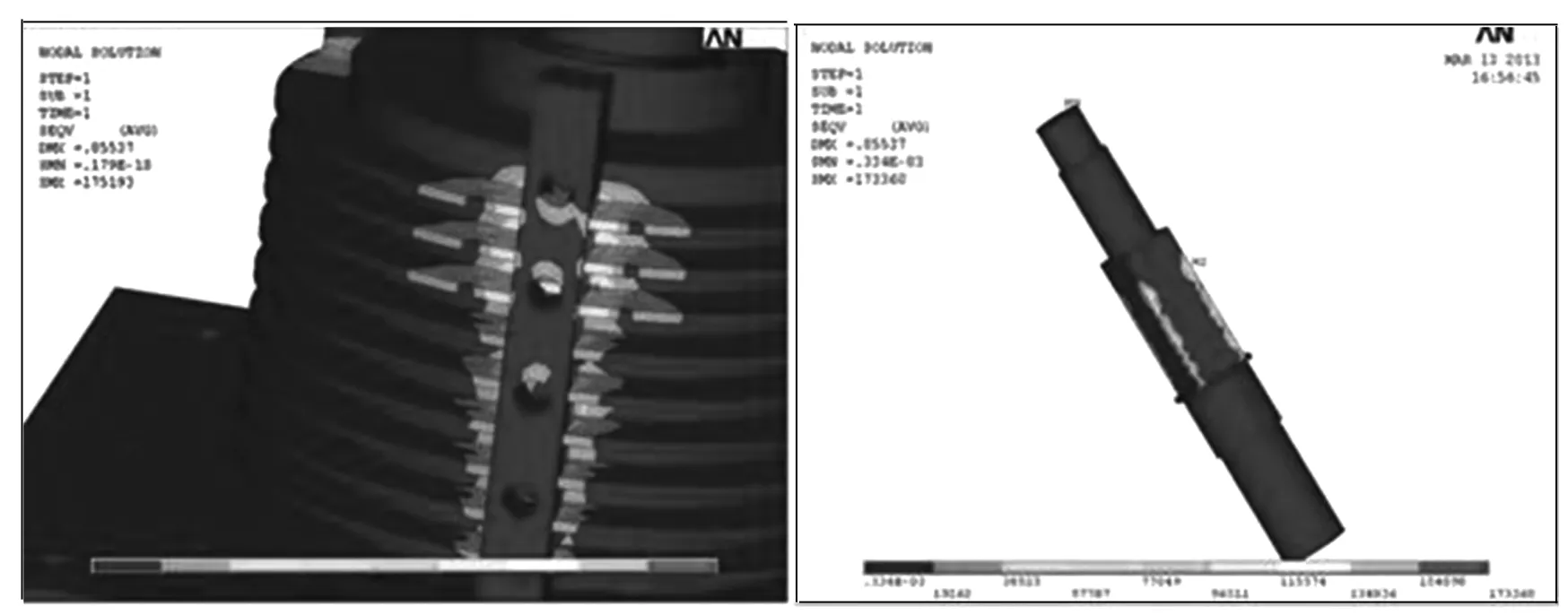

通过ANSYS软件计算出吸能器在工作状态下各个零件的应力和应变.把位移收敛设为0.05.经过计算可得吸能器总体应变云图如图5所示,其各零部件的应力云图如图6.

图6 吸能器各部零件的应力云图

图6所示的吸能器各零部件的应力云图是按所受应力从大到小排列的,各零部件所受的最大应力值如表1所示.

表1 吸能器各零部件最大应力值

由分析结果可知,应变在x、y、z方向的分量最大值分别为17.732、13.085、25.088μm,合成后的总体最大应变值为55.37μm.由于吸能器的摩擦片罩固定,几乎没有变形,故变形主要发生在吸能器内部有接触的位置,且最大值发生在静摩擦片与挡块接触附近.根据吸能器的应用环境和精度要求,本文的计算结果可以接受且满足条件.应力最大值发生在静摩擦片与挡块接触附近,应力最大值为175.193MPa.而静摩擦片和挡块材料的极限应力值为300MPa,此计算结果仍在吸能器材料的极限应力范围内,所以该吸能器的结构和所用材料满足要求,能够安全工作.

4 结论

吸能器是防跑车系统的关键部件,本文结合煤矿企业现在使用的吸能器的不足提出了一种新型立式吸能器结构,该吸能器动摩擦片和静摩擦片交替叠放在中心轴上,静摩擦片镶嵌在吸能器外部的止动块上,动摩擦片则套在中心轴的方轴部分,动静摩擦片依靠压紧弹簧来提供摩擦力,初始摩擦力的大小可以通过压力调节座进行调整,成果解决了吸能器初始拉力调节的问题.

给出了吸能器的设计计算方法,结合一个实际应用算例,计算得到了吸能器压紧弹簧的初始压力.利用该计算结果对吸能器的压力调节座进行调整,达到了控制初始扭矩的目的.

针对上述具体应用,利用有限元分析软件对吸能器的关键零部件进行了分析,分析结果表明吸能器应力最大值发生在静摩擦片与挡块接触附近,应力最大值为175.193MPa,吸能器总体最大应变值为55.37μm,均满足使用要求,能够安全工作.

[1]蔡汉力.矿山斜井轨道运输跑车事故风险分析[J].安全与环境学报,2003,3(3):58- 60.

[2]国家安全生产监督管理局.煤矿安全规程[M]. 中国法制出版社,2015.

[3]谭平.一种简单可靠的挡车栏的设计与应用[J].煤矿设计,1996(10):32- 34.

[4]杜磊.一种高可靠常闭型斜井防跑车装置[J].煤矿安全,2005,36(6):31- 33.

[5]曹艳.斜井防跑车缓冲蓄能装置应用设计[J].煤矿机械,2012,33(7):54- 55.

[6]张楠.柔性斜井跑车防护系统吸能装置的设计与研究[D].吉林大学,2009.

[7]梁玉.斜井跑车系统动态挤压吸能器的设计[J].矿山机械,2010(15):53- 56.

[8]刘广.新型机械式矿车防跑装置设计及动力学建模仿真[D].长沙:中南大学,2009.

[9]和嫣梅.斜井防跑车装置的设计计算[J].煤矿机械,2003(10):7- 8.

Design and Analysis of Tramcar Anti-Falling Energy Absorber

LV Bin1,GUAN Tianmin2

(1.Innovation Education Center for College Students,Dalian Jiaotong University,Dalian 116028,China; 2.School of Mechanical Engineering,Dalian Jiaotong University,Dalian 116028,Chna)

The free falling of tramcar during deviated well conveying will pose a great threat to safety,and energy absorber is a main component of tramcar anti-falling system and plays a very important role in the tramcar free falling accidents.A new type of torque adjustable friction disc energy absorber is proposed,and the calculation process of tramcar speed,impact energy and brake torque is listed.The initial torque and preloading force of the spring are determined,and a finite element model is established for the machine in Ansys software.The obtained stress and strain state of the key components to verify the effectiveness of the energy absorber to catch the free falling tramcar.

anti-falling;energy absorber;friction disk

1673- 9590(2017)03- 0055- 04

2016- 09- 05

吕斌(1983-),男,讲师,博士,主要从事仿生机器人、运动与康复器械的研究E-mail:lvbin@djtu.edu.cn.

A