基于工作包/派工单的船舶总组/搭载仿真与优化

朱明华,单小芬,毛申飞,朱仁贵

(1. 江南造船(集团)有限责任公司,上海 201913;2. 中船黄埔文冲船舶有限公司,广东 广州 510715)

基于工作包/派工单的船舶总组/搭载仿真与优化

朱明华1,单小芬1,毛申飞1,朱仁贵2

(1. 江南造船(集团)有限责任公司,上海 201913;2. 中船黄埔文冲船舶有限公司,广东 广州 510715)

针对某系列散货船总组/搭载区域工作包/派工单(WP/WO)作业分解实际,对总组/搭载过程的基础数据、生产工艺和流程、设施设备和资源等进行系统而全面的梳理与分析,建立基于WP/WO作业计划的总组/搭载仿真模型。实际生产前在虚拟环境中进行评估,提前发现潜在的问题,使设计、生产和管理更加准确、高效,确保生产有条不紊地进行。实例分析结果表明,面向WP/WO作业计划的总组/搭载仿真是行之有效的,可为精细化管理提供决策依据。

工作包/派工单;总组/搭载;仿真;优化

0 引 言

船舶建造[1]是一项复杂的工程项目,具有单件、小批生产、周期紧、多工种、空间分道及产品设计与工程设计占有重要地位等特点,零部件、系统及建造工艺的多样性决定了其生产组织、生产计划和生产资源的复杂性。传统的造船工程计划管理[2]主要是依据造船工程师的经验编制粗略的计划,各工种和各类生产活动做到大致协调,该过程中未考虑各工作的资源配置等问题。虽然目前部分船厂已开发和应用生产计划管理系统等信息化手段,但尚未从根本上解决部门、工种及船舶之间在时间和空间上的矛盾。

目前大型造船企业均是采用巨型总段合拢的方式实现搭载及全船建造的,并以此周期来规划各巨型总段和总段的建造周期。然而,制定作业计划仍以经验为主,并行作业间缺乏统筹协调。利用离散事件系统仿真功能,可预先通过计算机对船厂繁杂的生产过程进行模拟,进而及早发现潜在的问题并进行优化[3]。这里从该角度出发,综合考虑总组/搭载过程中的产品、建造工艺、建造资源和生产计划等因素,建立面向工作包/派工单(WP/WO)作业计划的总组/搭载区域仿真模型,为制定合理的建造计划、确保船舶建造节点和建造质量提供有效的可视化分析平台[4]。

1 基于WP/WO作业计划的仿真建模

1.1 基础数据采集与梳理

1.1.1 输入/输出

数字化的关键问题之一就是对庞大的设计、制造和管理等信息加以采集、管理及有效应用,改变大量数据仍以纸张为载体进行传递、交流和存储的状况。由于面向的是船舶建造过程仿真,因此必须将该过程中涉及的所有数据纳入到仿真模型,包括产品数据(解决造什么船)、工艺数据(如何造)、资源数据(用什么造)和计划数据(什么时候造)。通过对总组/搭载过程的基础数据进行梳理,编制建模基准书并进行建模详细设计,建立各单元的仿真模型;通过输入WP/WO作业计划驱动仿真运行,输出各项管控点内容并对其进行分析,从而为决策优化提供数据支撑。具体技术方案见图1。

1.1.2 产品数据

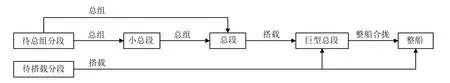

总组/搭载区域涉及的产品主要有分段、小总段、总段、巨型总段和整船等5种类型,产品数据主要来自于各型船的《分段总段划分图》,主要包括各产品的工程号、产品代码(分段号、总段号等)、几何尺寸、姿态(总组、搭载、驳运)、翻身信息、流向(小总段、总段、巨型总段、整船)及质量等。各类型产品之间的关系见图2。

图2 各类型产品之间的关系

1.1.3 工艺数据

工艺数据主要包括总组/搭载过程的工艺设置及工时、调度逻辑等信息。

1.1.3.1 工艺设置及工时

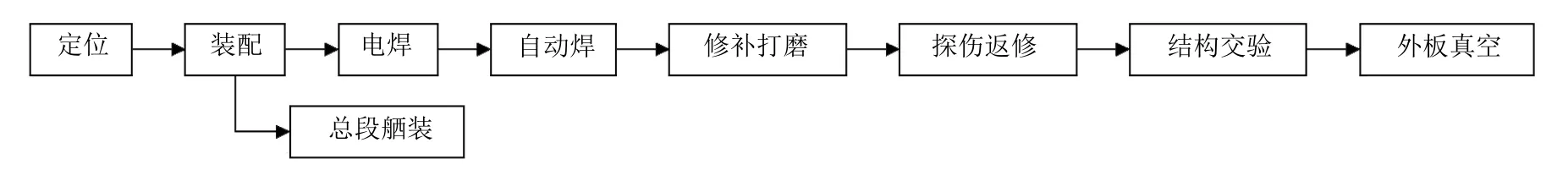

根据搭载部WO的工序划分法,可归纳出总组/搭载的工艺流程(见图3),其中各道工艺的工时来自于WP/WO中的工时数据。

图3 总组/搭载的工艺流程

1.1.3.2 调度逻辑

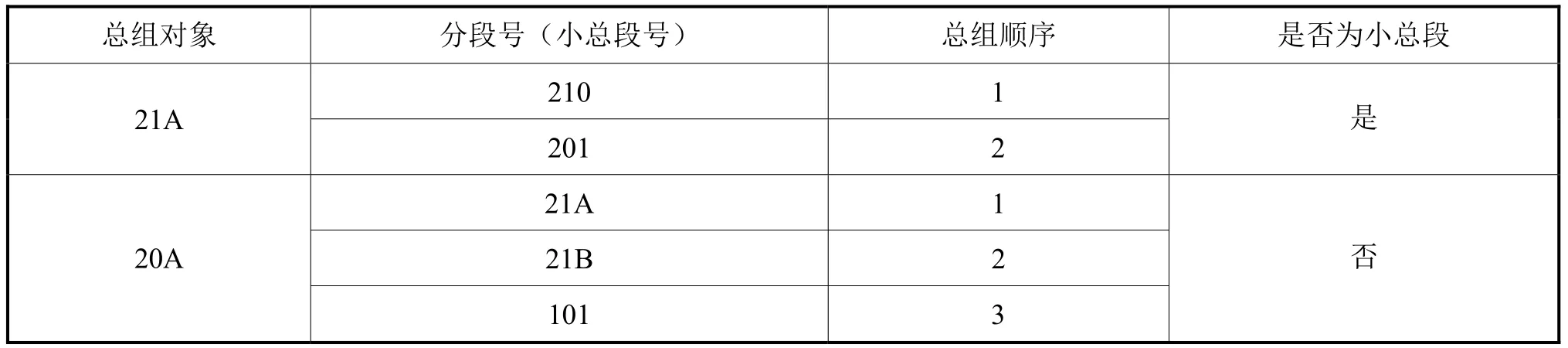

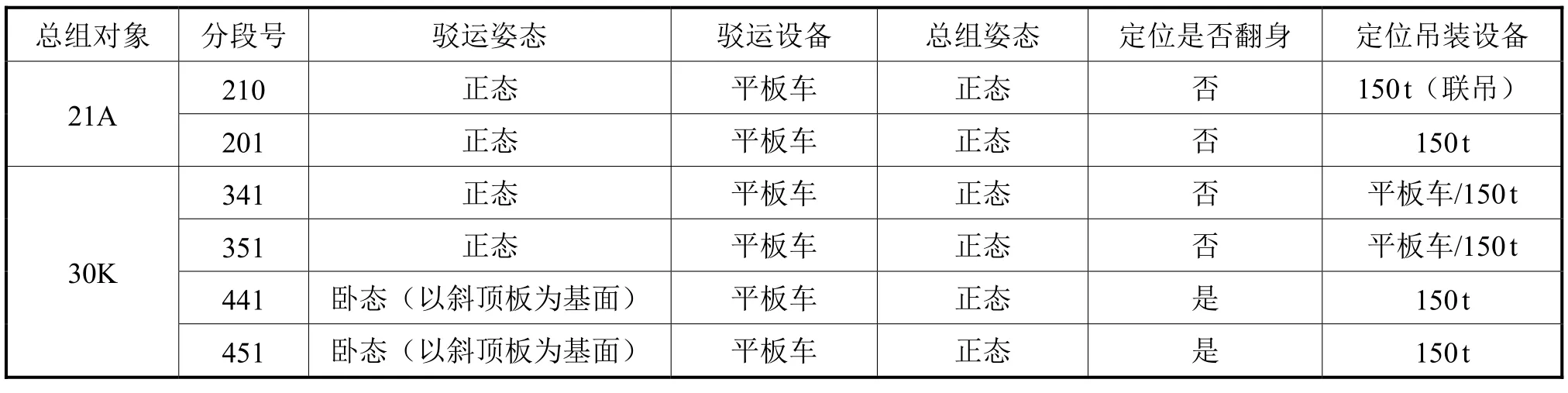

1) 在总组过程中,定位分段(小总段)只进行定位工艺,非定位分段(小总段)则根据分段总组顺序(见表1)依次完成定位、装配及焊接等后续工艺。

表1 分段总组顺序

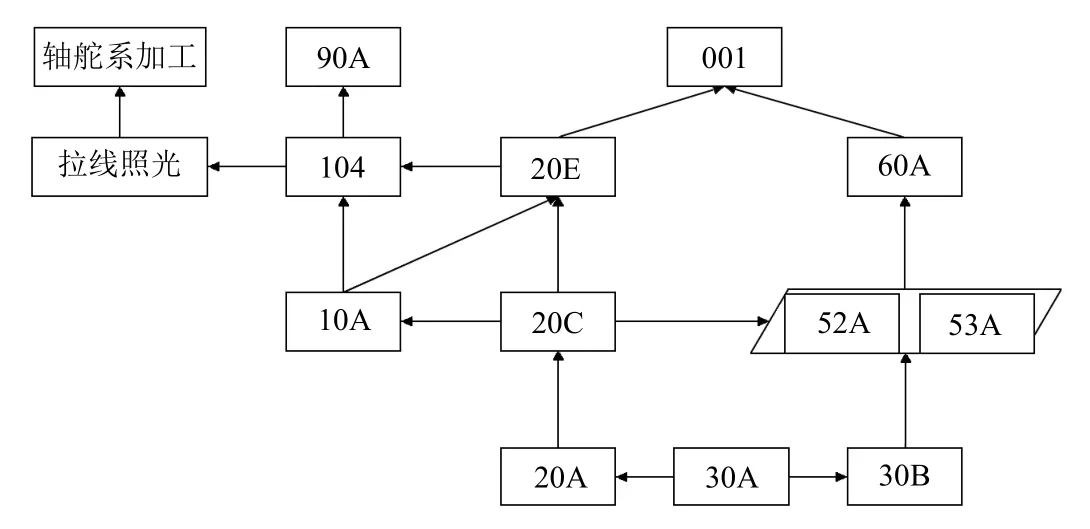

2) 在搭载过程中,定位总段只进行定位工艺,非定位总段(分段)则根据其所属巨型总段的搭载网络或移位后的搭载顺序依次进行吊装并完成后续工艺。图4为艉部巨型总段的搭载网络。比总组过程更严格的是,只有在所有的网络前关联总段的状态满足刚性要求之后才可搭载下一总段。例如,20E总段在吊装前需保证其关联总段(10A,20C)完成装配工艺。

1.1.4 资源数据

资源数据主要包含总组/搭载的场地布局及功能、物流路线、设备参数及选用规则等信息。该区域主要关注平板车、塔吊、龙门吊和船台小车等设备,其物流路线由驳运产品和场地功能共同决定,分段总组过程的设备选择逻辑见表2。

图4 艉部巨型总段的搭载网络(30A为定位总段)

表2 分段总组过程的设备选择逻辑

1.1.5 计划数据

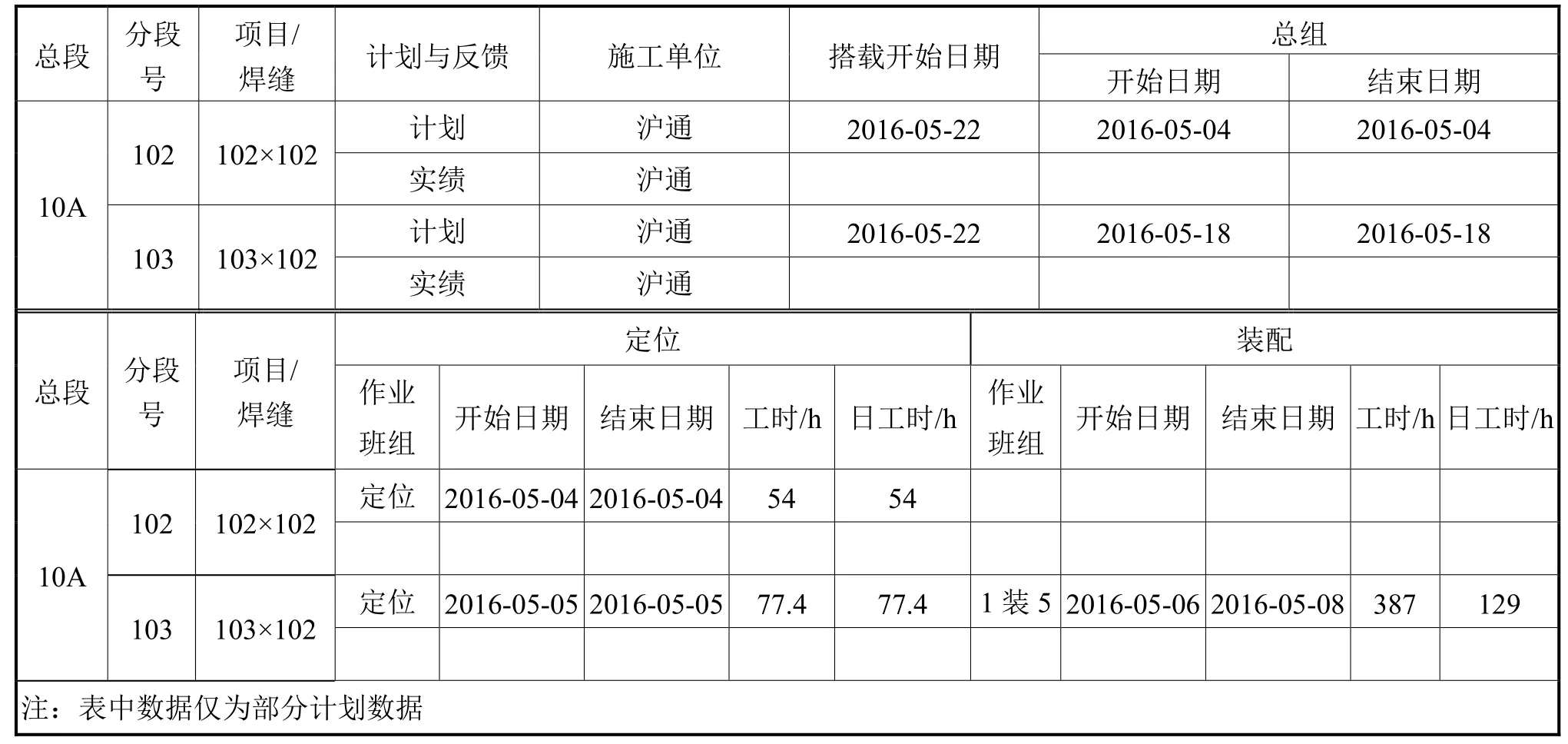

先行中日程计划、月度计划、周计划和WP/WO作业计划均可驱动仿真模型运行,总组/搭载区域的仿真模型主要面向WP/WO作业计划。这里以搭载WO作业计划为计划输入,其内容见表3。

表3 总组/搭载WP/WO作业计划

1.2 离散事件仿真建模

1.2.1 总组/搭载过程仿真建模

基于各仿真元素模型及其对应关系,结合总组/搭载过程的调度逻辑、物流规则及场地布局等信息,

在DELMIA/QUEST中构建总组/搭载过程仿真模型(见图5)。

图5 总组/搭载过程仿真模型

1.2.2 仿真与分析

仿真建模是仿真分析的前提,通过建立仿真模型,船厂更加关注仿真分析,即期望通过仿真所得数据为船舶建造的生产管理提供决策依据。将2015年总组/搭载的WP/WO作业计划作为仿真输入驱动仿真模型运行,并自动输出该区域的管控点内容,主要包括物量统计、效率计算和计划评估等3个方面。

1) 物量统计:月度消耗的分段物量(个数、吨位)及完成的搭载物量(吊数、吨位)统计。

2) 效率计算:主要输出场地利用率及关键设备(龙门吊、塔吊及平板车)的负荷(吊数、排序、每吊用时)、利用率和行走距离。

3) 计划评估:在仿真模型中输入初步制定的总组/搭载WP/WO作业计划,通过模拟输出仿真运行的总组/搭载计划,对两者进行工程量、周期及资源配置的对比,分析在工艺分解上的合理性,分析原始计划存在的问题并进行调整和优化,以提高计划执行的准确性。

2 WP/WO作业计划优化

2.1 优化流程

从人员负荷均衡性的角度对总组/搭载WP/WO作业计划进行评估和优化。首先基于Microsoft Project(以下简称MP)实现班组负荷分析。由于MP是一个功能强大、使用灵活的项目管理软件,具有项目范围管理(项目分解)、项目进度管理(甘特图)、项目资源管理(资源平衡)、信息沟通管理(丰富的视图和报表)和项目综合管理(统筹协调整个项目的计划、进度及资源)等功能,项目组将基于该软件开展相关工作。

1) 结合搭载计划,以搭载网络和班组任务分配为输入条件,制作计划编制模板及班组负荷分析模板;2) 输出WP/WO计划,为仿真提供计划数据;

3) 建立与WP/WO划分一致的仿真模型,通过仿真模拟输出改进后的WP/WO计划,同时输出精确的关键设备作业排序及场地调度安排等数据;

4) 将模拟改进后的计划导入到MP模板中进行班组负荷分析等,并提交合理的生产计划。

2.2 实例分析

2.2.1 WP/WO作业计划

将2015年涉及总组/搭载的所有船舶的搭载网络输入到MP计划编制模板中,由此即可输出WP/WO作业计划(见表4)。

表4 WP/WO作业计划(MP)

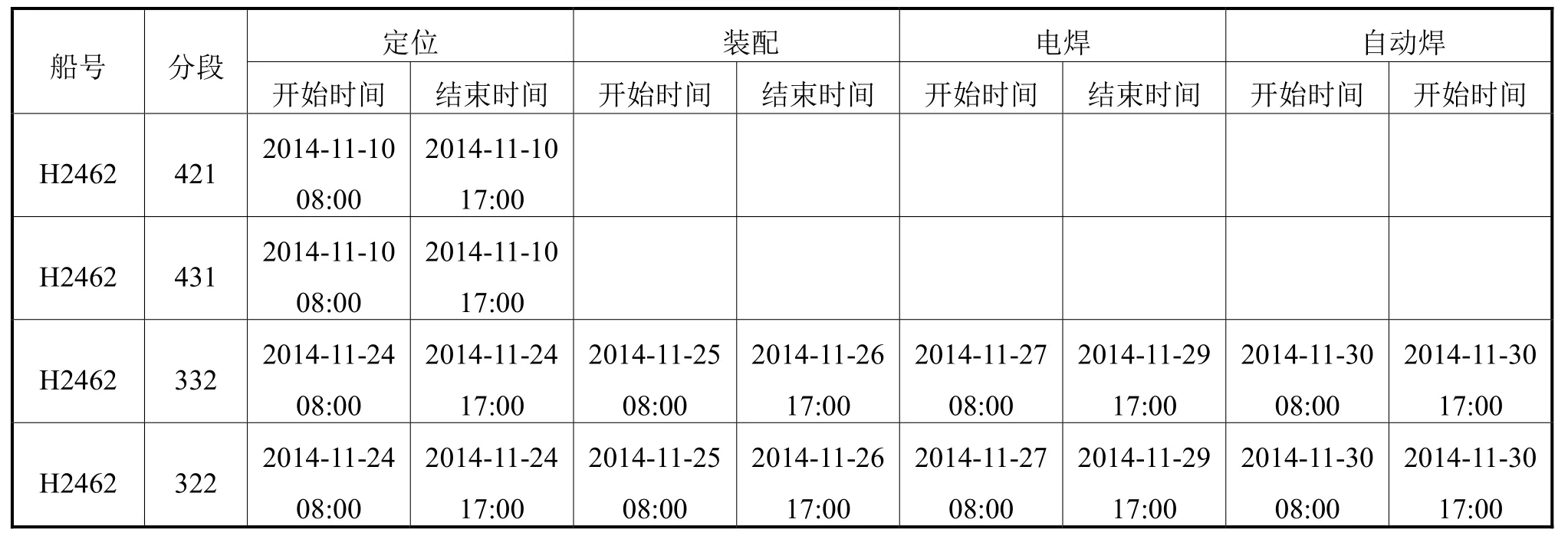

2.2.2 仿真模拟

基于文件的源(File Based Source)处理方式,将生成的总组/搭载WP/WO计划数据转化成QUEST指定的格式,以驱动仿真模型运行。在考虑场地资源、设备资源、工艺及逻辑等因素的影响下,可输出模拟改进后的WP/WO作业计划(见表5)。

表5 WP/WO作业计划(仿真)

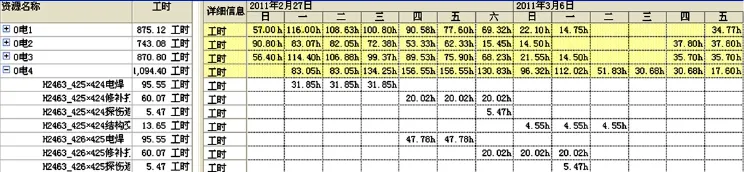

2.2.3 改进的WP/WO作业计划

由于MP的灵活性,班组负荷分析所需的WP/WO作业计划既可由搭载网络生成,又可从外部文件直接导入。将模拟改进后的计划导入到MP的计划编制模板中,可自动生成班组负荷分析。对超负荷的班组,可通过提前开工、增加班组施工人员及安排加班等方式进行调整,改进后的人员负荷较均衡的状态见图6,待所有的班组均不超负荷时,即认为该WP/WO计划是可行的。

图6 人员负荷较均衡的状态

3 结 语

仿真只是一种技术手段,关键在于利用先进的技术手段解决实际生产中遇到的问题[5]。通过建立基于WP/WO作业计划的总组/搭载仿真模型,实现了实际生产前在虚拟环境中展现未来真实的生产运行状况,并发现潜在的问题,使设计、WP/WO作业计划和生产管理更为准确、高效,确保生产有条不紊地进行。该研究还只是良好的开端,通过面向 WP/WO作业计划的总组/搭载仿真优化实践,对总组/搭载过程的基础数据、生产工艺和流程、生产现状和资源等进行系统而全面的梳理与分析,实现了总组/搭载过程仿真模拟和各项关键数据的输出。

[1] 朱安庆,马晓平,周鲁兵. 数字化造船生产设计管理研究[J]. 船舶工程,2010, 32 (3)∶ 63-65.

[2] 郑冬标,邢晓龙. 江南造船数字化生产计划关键技术应用[J]. 船舶与海洋工程,2010 (2)∶ 72-78.

[3] 胡可一,郑冬标. 数字化造船与江南信息化建设[J]. 上海造船,2005 (1)∶ 1-5.

[4] CHA J H, ROH M I, LEE K Y. Integrated simulation framework for the process planning of ships and offshore structures[J]. Robotics and Computer-Integrated Manufacturing, 2010, 26(5)∶ 430-453.

[5] 朱明华,顾华,李沛田,等. DELMIA/QUEST软件在船舶建造仿真中的应用[J]. 江南舰船技术,2011 (5)∶ 22-25.

Ship Pre-erection/Erection Simulation and Optimization Based on Work Package/Work Order

ZHU Ming-hua1,SHAN Xiao-fen1,MAO Shen-fei1,ZHU Ren-gui2

(1. Jiangnan Shipyard (Group) Co., Ltd., Shanghai 201913, China;2. CSSC Huangpu Wenchong Shipbulding Co., Ltd., Guangzhou 510715, China)

According to the work breakdown practice of work package/work order (WP/WO) in the pre-erection/erection area, this paper carries out systematic and comprehensive analysis on the basic data, production technology and process, facility and equipment as well as the resources during pre-erection/erection, and establishes the pre-erection/erection simulation model based on WP/WO plan. Assessment is performed in a virtual environment before production to reveal potential problem and thus to make the design, production and management more accurate, effective and in a more orderly way. Analysis of a practical example shows that the pre-erection/erection simulation based on WP/WO work plan is an effective new technology that provides decision basis for fine management.

WP/WO; pre-erection/erection; simulation; optimization

U671;U673.2

A

2095-4069 (2017) 02-0072-06

10.14056/j.cnki.naoe.2017.02.013

2016-06-01

国防科工局基础科研项目(A0720132011)

朱明华,男,博士,高级工程师,1981年生。2010年毕业于上海交通大学机械制造及自动化专业,现任江南造船(集团)有限责任公司设计部部长助理,主要研究方向为船舶数字化设计、数字化制造。