聚己内酯纤维制备的研究进展

王瑞 孙冲 董余兵

摘 要:概述聚己内酯的理化性质及其聚合物和纤维制品的应用情况,阐述熔融纺絲、溶液纺丝、静电纺丝及离心纺丝等纤维成型工艺制备聚己内酯纤维的机理及特点,进而评价了上述成型工艺的主要影响因素及其所制纤维的形态结构和性能。通过了解聚己内酯纤维在生物医学领域、日用工业等领域的应用研究进展,分析了限制聚己内酯纤维产业化生产和应用的主要原因,并对其未来发展方向进行了展望,指出积极进行聚己内酯纤维及其复合材料的研发和利用的现实意义。

关键词:聚己内酯纤维;熔融纺丝;溶液纺丝;静电纺丝;离心纺丝

中图分类号:TQ342

文献标志码:A

文章编号:1009-265X(2017)03-0017-06

Research Progress on Preparation of Polycaprolactone Fiber

WANG Rui1a,2, SUN Chong2, DONG Yubing1a,b

(1a.Silk Institute, College of Materials and Textiles; 1b.Key Laboratory of Advanced Textile Materials

and Manufacturing Technology, Ministry of Education, Zhejiang Sci-Tech University, Hangzhou

310018, China; 2.Zhejiang Textile Testing & Research Institute, Hangzhou 310018, China)

Abstract:The physicochemical properties of polycaprolactone (PCL) and the application of this polymer and its fiber products are reviewed in this paper. The mechanism and characteristics of PCL preparation with melt spinning, solution spinning, electrospinning and centrifugal spinning are summarized in detail, and the major influence factors of these molding methods along with morphological structure and properties of the fibers prepared are evaluated. The research progress on biomedical field and daily industries of PCL fiber is introduced. The main reasons for the limitation of industrial production and application of PCL fiber are indicated. Meanwhile, the practical significance of research, development and application of PCL and its composites is proposed.

Key words:Polycaprolactone (PCL) fiber; melt spinning; solution spinning; electrospinning; centrifugal spinning

目前,合成纤维因其性能良好及生产条件不受自然条件限制等优点,成为日常生活和工农业生产领域中不可或缺的原材料。然而大多合成纤维的原料取自石油、天然气和煤炭等不可再生资源,且在生产、使用这些材料的过程中能耗大、污染重,废弃物回收成本高,遗弃后难降解,给环境造成了较大压力。在以环境和发展为主题的今天,纺织行业掀起了寻求生物可降解、原料可再生、生产工艺无污染的“绿色纤维”浪潮。然而到目前为止,完全符合“绿色纤维”要求的纤维材料并不多见,但人们在开发能符合其中一项或多项要求的生态纤维方面已取得了长足进步[1]。其中聚己内酯(PCL)纤维就是一种生物可降解纤维。利用纤维的成型机制可将具有生物相容性和生物可降解性的PCL制成单丝或复丝,比如熔融纺丝、溶液纺丝和静电纺丝。近年来,离心纺丝作为一种制备超细纤维的新方法,为纺制PCL纤维提供了新思路。本文主要阐述了以上4种方法制备PCL纤维的成型机理、主要工艺参数,及各成型工艺对纤维形态结构和性能的影响,展示了聚己内酯纤维在生物医学领域、日用工业等领域的应用研究及发展趋势。

1 聚酯内酯的理化性能

PCL树脂是通常由羟基羧酸(6-羟基己酸甲酯)的均聚或内酯(ε-己内酯单体)的开环聚合制得的生物可降解脂肪族聚合物[2]。近年来,由于在生物医学领域里的特殊应用而广受研究关注。PCL是一种半结晶高聚物,其熔点为59~64 ℃,数均分子量通常在3 000~80 000 g/mol,其结构重复单元上有5个非极性亚甲基和一个极性酯基(图1)[3]。亚甲基使PCL显示出良好的柔韧性和加工性[4],酯基可

以被微生物降解为无毒代谢产物而赋予PCL良好的可生物降解性[5]。PCL的玻璃化转变温度较低(从-60 ℃到-10 ℃,依分子量不同而定),因而在常温下显示出类似橡胶的特点。PCL在室温下易溶于二氯甲烷、三氯甲烷、四氯化碳、苯、甲苯、环己酮、2-硝基丙烷,微溶于丙酮、2-丁酮、乙酸乙酯、二甲基甲酰胺,不溶于乙醇、石油醚和乙醚[6]。PCL与许多高聚物的相容性较好,通过与其共混可改善材料的柔韧性、可染性和粘附性[7]。目前,PCL因其良好的相容性、生物可吸收性、生物降解性和机械性能等特点,广泛应用于生物医药、组织修复和包装等领域[8];具体就纤维形态而言,聚己内酯和它的共聚物已用于药物释放、长期可吸收缝合线、组织工程用3D支架等方面的研究[9-11]。此外,利用PCL良好的成纤性、柔软性和低熔点纺丝,其纤维产品也开始用于服装面料、内衣、袜子、渔网、高档装饰用品、一次性用品等,尤其在贴身内衣和婴儿用品方面有广泛的应用前景[12-13]。

2 聚己内酯纤维的制备

尽管PCL在不同领域有诸多应用,但PCL纤维材料因为熔点过低在文献中的关注度相对不足。然而,由于PCL容易熔融加工并具有生物相容性,非常适于快速成型技术,比如制造组织生长用3D支架中的熔融沉积成型(FDM)。这种成型方法的实质是熔融纺丝,为生产PCL单丝纤维提供了可行性。此外,随着其他制造组织工程用3D支架和超细纤维新方法的开发研究,也为PCL纤维的制备提供了新途径。目前,制备PCL纤维的方法主要有熔融纺丝、溶液纺丝、静电纺丝和离心纺丝等。

2.1 熔融纺丝法

熔融纺丝是在熔融纺丝机中进行的,原理是首先将聚合物熔融,然后经喷丝头泵将熔体压入喷丝头进而从喷丝头流出形成细丝,最后经冷凝形成纤维[14]。PCL的熔点在60 ℃左右,结晶温度非常接近室温,所以其熔融纺丝要比锦纶、涤纶困难,关键在于延缓其结晶,以提高纤维的可拉伸性。因为熔点低,PCL纤维很少单独使用,常将其与其他高聚物或填充物共混复合,以提高实用耐热性[15]。比如,Bezwada等[10]和Tomihata等[16]将PCL分别与乙交酯和PLA异聚合后熔融纺丝,用作可吸收手术缝合线,显示出良好的生物相容性和可降解性。

限制熔融纺制备PCL纤维的另一个因素是其对加工条件较为敏感,暴露在空气或水分的环境中遇到高温会发生降解[17]。为此,Pal等[18]尝试通过加入bis-(e-carprolactone-4-yl)(BCY)作为交联剂进行熔融纺丝,通过交联减少PCL在熔融纺丝时的降解,制得了强度为2 500 MPa的单丝。Charuchinda等[19]和司徒建崧[13]也分别进行了小规模纯PCL单丝纤维的制备,研究了熔融纺PCL单丝纤维成型工艺中的主要影响因素,包括纺丝温度、挤出速率、卷取速率、牵伸比、冷却温度等。Charuchinda所使用的熔融纺丝装置示意图见图2,主要由控制单元、挤出装置、冷却浴、卷取单元四部分组合而成。实验选用分子量为80 000 g/mol的PCL颗粒,在40~50 ℃条件下在挤出机贮存室内用冲压板预压,然后在纺丝温度为85~120 ℃,冲压速度0.5~2.0 mm/min,挤出速度0.03~0.12 m/min,卷取速度0.6~2.0 m/min,实时牵伸比5~16.7的条件下,制备出的纤维直径为(0.49~0.91)±0.02 mm,结晶度在50%左右。在室温下对纤维进行二次牵伸,纤维的取向度有所增强,断裂强力增大。文章指出根据PCL自身的理化性质,通过改变加工工艺条件可制备出满足特殊性能要求的纤维制品。司徒建崧选择相对分子质量≥80 000的PCL切片,在干燥温度为50~55 ℃,干燥时间13~18 h,纺丝温度150~180 ℃,螺杆出口压力6~7 MPa,水浴温度8~12 ℃,纺丝速度40~80 m/min,牵伸比为3.8~4.3,定型50~55 ℃的条件下,制得纤维直径为0.14 mm,线密度偏差±3.5%,断裂强度3.6 cN/dtex,断裂强度偏差±4.5%,断裂伸长率32%,断裂伸长率偏差±5.0%,并指出制备PCL单丝的关键是切片干燥工艺和螺杆纺丝温度的控制。此外,Jordan等[20]在熔融挤出工艺的基础上通过减法处理制备出了连续的纳米PCL纤维网。其基本原理为先将PCL和PEO采用多层挤出法制备出连续的PCL纤维/PEO基复合材料,随后用甲醇将PEO溶解,再进行水刺处理。并对纤维进行单向拉伸提高其取向度。这种方法提供了一种利用熔融纺丝工艺制备接近纳米尺度的纤维制造新途径,同时也利用了传统熔融纺丝的优点——对纤维进行拉伸,增加分子取向度。

以上研究表明,通过一定方法的改性,或者控制好主要的工艺参数如纺丝温度、挤出速率、牵伸比和卷绕速率等,使用熔融纺丝法可以制备出机械性能良好的PCL纤维。

2.2 溶液纺丝法

溶液纺丝包括干法纺丝和湿法纺丝。在两种纺丝方法中,高分子都要先溶于合适的溶剂中,随后高分子溶液经泵抽至喷丝头。不同的是干法纺丝中,从喷丝孔挤出的聚合物纺丝液细流进入纺丝甬道,经过其中热气流的作用,原液细流中的溶劑快速挥发,聚合物逐渐凝固且伸长变细形成初生纤维。湿法纺丝中聚合物纺丝液从喷丝孔挤出后进入凝固浴(与聚合物溶液中的溶剂相容而不与聚合物相容),发生脱溶剂化经过相转换机制凝固成丝条,再经进一步拉伸变细成为纤维[21]。

2.2.1 干法纺丝

Azimi等[22]在温和条件(室温下、不使用非溶剂)下用干法纺丝制备PCL纤维,研究了溶液浓度、纺丝速度和牵伸比对纤维性能的影响,其纺丝装置示意图见图3。将PCL溶于二氯甲烷中制成聚合物溶液从喷丝头挤出,溶剂在喷丝头到收集筒的空气间隙中挥发后得到PCL纤维。牵伸比通过收集筒的转速调整。制备的纤维长度在10~15 m。文章使用基于三因素三水平中心合成设计的反应曲面法来确定影响响应的显著因素并确立了优化工艺的数学方程。通过一系列的统计分析发现,聚合物溶液浓度对纤维的拉伸强度和杨氏模量影响最显著。纤维平均直径受纺丝速度影响不明显,而溶液浓度其影响较大且在低浓度时更易发生变化。

2.2.2 湿法纺丝

湿法纺丝技术形成于20世纪30年代,并很快在纤维工业中实现产业化应用,工艺现已非常成熟。Williamson等[23]将PCL颗粒溶于丙酮溶液在低剪切条件下采用湿法纺丝制得用于组织工程的PCL纤维。纺丝原液浓度为6%~20%(w/v),高分子溶液利用自身重力从喷丝头挤出,以甲醇作为凝固浴析出形成纤维。初生纤维卷绕在凝固浴上方速度可变的芯轴上。对制取的PCL纤维从纤维形态、机械性能、热性能和细胞增殖等方面进行了考察。湿法纺丝制备的初生纤维横截面呈圆形,表面粗糙多孔,显示出较低的拉伸模量和较高的延展性,其玻璃化转变温度Tg在-60 ℃左右,结晶度约为55%。对纤维进行纤维母细胞和成肌细胞增殖实验发现,PCL的细胞增殖速率介于TCP单丝和涤纶单丝的增殖速率之间。以上所述性能表明重力条件下湿法纺丝制备出的PCL纤维适合做软组织工程中的埋植剂。最后文章总结了这种纺丝方法的关键是纺丝液粘度要足够低而使聚合物溶液能利用自身重力从喷丝孔流出,且聚合物溶液密度要高于非溶剂体系的密度,以免纺丝原液细流自由落入非溶剂中时在其表面产生漂浮。

目前,随着生物医药材料的发展,将一些可生物降解或功能高分子材料进行湿法纺丝成为研究热点。比如,在纺丝液中加入特定药物,药物以一定形式溶解、分散在纺丝液基质中,通过共混纺丝制得载药纤维,以达到药物的缓释效果[24]。Chang等[9]将抗生素和硫酸庆大霉素颗粒分别分散在PCL溶液中进行湿法纺丝制得PCL载药纤维。实验表明,50 d后80%的抗生素逐渐从PCL纤维中释放出,硫酸庆大霉素在14 d后缓慢释放出并抑制了表皮葡萄球菌的生长。因此,湿法纺丝是一种制备PCL载药纤维的有效方法。

2.3 静电纺丝法

静电纺丝技术可以制备直径在纳米或亚微米范围的超细纤维,从而赋予纤维或纤维制品特殊的性能,在许多领域中如组织工程、生物传感器、过滤、酶固化和药物释放等方面应用广泛[25]。

静电纺丝是利用高压静电场力使具有导电性能的聚合物熔体或溶液克服表面张力形成喷射细流,带电的聚合物射流拉伸细化,同时弯曲、劈裂,溶剂蒸发或固化,最终形成纤维沉积于收集器上[26]。典型的静电纺丝装置示意图如图4,主要由3个部分组成:高压电源、喷丝头和接地的收集器[27]。静电纺丝前,先将聚合物熔融或溶于溶剂制备成纺丝液。

Luo等[28]研究了静电纺PCL溶液的溶剂体系的溶解性和介电常数ε对静电纺工艺的影响,并基于49常用种溶剂,绘制了可纺性——溶解性关系图。利用可纺性——溶解性关系图,可以评估所选溶剂的溶解度参数和分子间作用力,进而计算出所需混合溶剂体系各组分的最佳混合比例。同时作者发现,要想得到纳米尺度的静电纺PCL纤维,纺丝温度在20 ℃,介电常数ε≥19时可实现;随着ε的增大,纺丝所需电压增大。

Edwards等[29]以二氯甲烷为溶剂对PCL溶液静电纺丝,以转筒收集器收集制备纤维并研究了这一过程中纤维的取向变化。研究发现,当收集器转速较低时,纤维不易变形且在收集器上取向排列,而转速较高时,纤维易变形,被机械拉伸且高度取向排列;通过对取向排列的纤维进行小角和广角的X射线散射分析发现,纤维内部的结晶取向发生在机械拉伸之前。以上结果表明,优化收集器的转速可以控制静电纺纤维的内外部结构从而为其具体应用定制纤维性能。此外,由于可与多种高分子相容,PCL或其单体常与其他高分子如丝素、胶原蛋白、聚乳酸(PLA)等共混进行静电纺丝,制备纤维支架用作组织修复、细胞增殖等[30-32]。

虽然熔融静电纺可以避免溶剂残留、不引入有毒物质,在一些领域很受青睐,但是关于这方面的文献报道较少。Detta等[33]将PCL和一种包含聚乙二醇(PEG)和PCL片段的两亲性嵌段共聚物PEG-b-PCL混溶,使用自制的电纺装置,在一系列不同仪器参数变化组合下(比如电压、喂料速率等),采用熔融静电纺丝制备纤维。实验发现,由于分子量较低,纯的PEG-b-PCL共聚物熔融静电纺不能得到连续均匀的纤维,而共混的PCL和PEG-b-PCL,调整工艺参数和两种组分的重量比,与纯PCL相比,可电纺得到连续的超细纤维(平均直径约2μm)。所制备的纯PCL纤维平均直径在6~33μm,且在较低电压下得到的纤维网较均匀,而随电压的增大,纤维网均匀性下降。结果表明,对纯的PCL和PCL/ PEG-b-PCL,使用熔融静电纺丝法可以制备出不同直径和形态的纤维网。

2.4 离心纺丝法

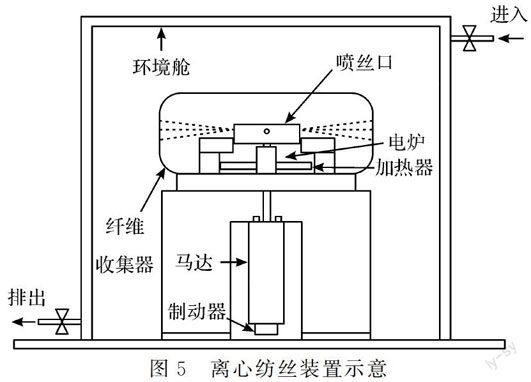

静电纺作为制备纳米和超细纤维的常用方法,其优点是加工工艺简单且设备成本低,然而这种方法也存在很多局限:a)需要使用高压电源(>10 kV);b)溶剂的限制(介电常数要在一定范围内);c)纤维产量低[34]。离心纺(或旋转射流纺)作为一种新的纳米纤维制备方法,可以克服静电纺工艺中出现的许多缺点。离心纺利用离心力使纤维伸长,因此导电和不导电的聚合物溶液或熔体都可在没有高压电场的环境下实现纺丝[35]。图5是离心纺装置的示意图,离心纺单元带有加热器,可使聚合物熔体直接形成纤维,减少了有毒溶剂的使用,并且使一些不溶聚合物也能纺成纤维。喷嘴是由多组常规的喷头组成,纤维收集器与各喷头等距离放置。

Mceachin等[36]使用二氯甲烷为溶剂制成质量分数为16%~18%PCL溶液进行离心纺丝制备PCL纳米纤维。实验表明,纤维出现串珠的程度和纤维直径大小与喷丝速度有关。纺丝速度为9 000 r/min时,可制备出没有串珠的纤维网且纤维平均直径为220 nm。同时,离心纺丝的过程诱导出现了在块状PCL中不存在的结晶中间相,且PCL纳米纤维的结晶度低于块状PCL并与旋轉速度成反比。总之,离心纺丝是一种能成功高效制备出连续均匀的长PCL纳米纤维的方法,这种方法既可以制备PCL非织造网,也可将单一纤维排列卷绕成纱线。Zander[37]分别采用熔融和溶液离心纺制备PCL纤维及其纤维网。经过工艺优化,熔融离心纺在加热温度为200 ℃,喷嘴旋转速度为14 000 r/min时制得的纤维最佳,直径为(7.0±1.1)μm。溶液离心纺丝法制得的纤维直径更小,范围在(0.81±0.5)μm到(3.45±1.7)μm。同样,纤维结晶度比块状PCL要小,且与旋转速度和收集距离呈反比。对两种方法制得的纤维网进行PC12神经元的组织培养发现,在两种纤维网上细胞均可生长分化。因此,离心纺是一种可以制备组织支架的方法,因其产量高且可不使用溶剂,离心纺将有可能取代静电纺而成为制备细胞支架的主要方法。

3 展 望

目前,熔融纺丝法是制备聚己内酯长丝常用的方法,国外的融纺技术发展比较成熟,已有不少聚己内酯纤维纤维类产品投入商用,如美国爱惜康公司的手术缝合线Monacryl等。静电纺丝和离心纺丝是制备聚己内酯超细纤维常采用的方法,这方面的研究主要集中在使用静电纺或离心纺将聚己内酯纺制成纤维网,作为组织支架用于细胞培养、组织修复等领域。然而,许多课题组由于缺少基础设备和转化型研究的能力,这些研究成果尚处于实验室范围内的探索阶段,离实际应用还有一段距离[4]。溶液纺丝法制备聚己内酯纤维所用溶剂大多有毒性,限制了其应用发展。此外,虽有综合报道指出聚己内酯纤维产品已应用于纺织服装领域,但尚未发现关于这方面的文献报道。高分子合成纤维在服装中的使用越来越多,其中一些材料废弃后十分难以降解,大多对其进行焚烧处理,对环境危害极大。因此,一方面应重视废旧服装的循环利用,另一方面也应积极开展可降解服装材料的研发。聚己内酯纤维的柔软性和抗张强度与锦纶相似,且具有良好的生物可降解性,但因其熔点低,目前,中国聚己内酯纤维的纺丝成型加工尚多处于实验室研究阶段,极大限制了其在医疗、纺织、工业、农业等领域的广泛应用。然而,聚己内酯与许多高聚物有良好的兼容性,将其与其他高聚物制成复合材料将会扬长补短,充分展现出其优异性能。因此,今后应积极进行聚己内酯的合成、纤维成型技术及其降解性能的研究,聚己内酯复合材料的开发和利用,使这一材料更广泛地应用于多个领域,充分实现其经济价值和环保价值。

參考文献:

[1] 沈新元.化学纤维手册[M].北京:中国纺织出版社,2008:940.

[2] LABET M, THIELEMANS W. Synthesis of polycapr-

olactone: a review[J]. Chemical Society Reviews. 2009,38(12): 3484-3504.

[3] 谢长琼,周元林,马夹俊.聚己内酯改性研究进展[J].塑料科技,2009,37(4):100-104.

[4] WOODRUFF M A, HUTMACHER D W. The return of a forgotten polymer-polycaprolactone in the 21st century[J]. Progress in Polymer Science, 2010,35(10):1217-1256.

[5] CAO H Q, LIU T, CHEW S Y. The application of nanofibrous scaffolds in neural tissue engineering[J]. Advanced Drug Delivery Reviews, 2009,61(12):1055-1064.

[6] COULEMBIER O, DEGEE P, HEDRICK JL, et al. From controlled ring-opening polymerization to biodegr-

adable aliphatic polyester: especially poly(beta-malic acid) derivatives[J]. Progress in Polymer Science, 2006,31:723-747.

[7] CHANDRA R, RUSTGI R. Biodegradable polymers[J]. Progress in Polymer Science, 1998,23:1273-1335.

[8] 杨延慧,严涵,康晓梅,等.聚己内酯的应用研究进展[J].化工新型材料,2011,39(12):13-15.

[9] CHANG H I, LAU Y C, YAN C, et al. Controlled release of an antibiotic, gentamicin sulphate, from gravity spun polycaprolactone fibers[J]. Journal of Biomedical Materials Research Part A, 2008,84(1):230-237.

[10] BEZWADA R S, JAMIOLKOWSKI D D, LEE I Y, et al. Monocryl suture, a new ultra-pliable absorbable monofilament suture[J]. Biomaterials, 1995,16(15):1141-1148.

[11] KHALF A, SINGARAPU K, MADIHALLY S. Cellulose acetate core-shell structured electrospun fiber: fabrication and characterization[J]. Cellulose, 2015,22(2):1389-1400.

[12] 陈驰,但卫华,曾睿,等.可生物降解功能纤维的研究进展[J].纺织学报,2006,27(7):100-103.

[13] 司徒建崧.聚己内酯单丝熔融纺丝工艺技术研究[J].高科技纤维与应用,2014,39(4):36-39.

[14] 贺英.高分子合成和成型加工工艺[M].北京:化学工业出版社,2013:178.

[15] 任杰.可降解与吸收材料[M].北京:化学工业出版社,2003:280.

[16] TOMIHAT A K, SUZUKI M, OKA T, et al. A new resorbable monofilament suture[J]. Polymer Degradation and Stability,1998,59(1):13-18.

[17] 蒋荣嘉.熔融纺甲壳素纳米晶须增强聚己内酯纤维的研究[D].上海:东华大学,2014:43.

[18] PAL J, KANKARIYA N, SANWARIA S, et al. Control on molecular weight reduction of poly (ε-caprolactone) during melt spinning—A way to produce high strength biodegradable fibers[J]. Materials Science and Engineering: C, 2013,33(7):4213-4220.

[19] CHARUCHINDA A, MOLLOY R, SIRIPITAYANANON J, et al. Factors influencing the small-scale melt spinning of poly (ε-caprolactone) monofilament fibres[J]. Polymer International, 2003,52(7):1175-1181.

[20] JORDAN A M, MAROTTA T, KORLEY L T. Reducing environmental impact: solvent and PEO reclamation during Production of melt-extruded PCL nanofibers[J].ACS Sustainable Chemistry & Engineering, 2015,3(11):2994-3003.

[21] ARBAB S, NOORPANAH P, MOHAMMADI N, et al. Exploring the effects of non-solvent concentration, jet-stretching and hot-drawing on microstructure formation of poly (acrylonitrile) fibers during wet-spinning[J]. Journal of Polymer Research, 2011,18(6):1343-1351.

[22] AZIMI B, NOURPANAH P, RABIEE M, et al. Application of response surface methodology to evaluate the effect of dry-spinning parameters on poly (ε-caprolactone)

fiber properties[J]. Journal of Applied Polymer Science, 2015,132(24):42113.

[23] WILLIAMSON M R, COOMBERS G A. Gravity spinning of polycaprolactone fibres for applications in tissue engineering[J]. Biomaterials, 2004,25(3):459-465.

[24] 吳焕岭,申夏夏,朱利民.湿法纺丝技术在新型载药系统中的研究进展与前景分析[J].材料导报,2015,29(13):112-117.

[25] GREINER A, WENDORFF J H. Electrospinning: a fascinating method for the preparation of ultrathin fibers[J]. Angewandte Chemie International Edition, 2007,46(30):5670-5703.

[26] 杨恩龙,王善元,李妮,等.静电纺丝技术及其研究进展[J].产业用纺织品,2007,25(8):7-10.

[27] BHARDWAJ N, KUNDU S C. Electrospinning: a fascinating fiber fabrication technique[J]. Biotechnology Advances, 2010,28(3):325-347.

[28] LUO C J, STRIDE E, EDIRISINGHE M. Mapping the influence of solubility and dielectric constant on electrospinning polycaprolactone solutions[J]. Macro-

molecules, 2012,45(11):4669-4680.

[29] EDWARDS M D, MITCHELL G R, MOHAN S D. Development of orientation during electrospinning of fibres of poly (ε-caprolactone)[J]. European Polymer Journal, 2010,46(6):1175-1183.

[30] 李鹏举.丝素/聚已内酯共混静电纺丝的研究[D].苏州:苏州大学,2010:21.

[31] CHAKRAPANI V Y, GNANAMANI A, GIRIDEV V R, et al. Electrospinning of type I collagen and PCL nanofibers using acetic acid[J]. Journal of Applied Polymer Science, 2012,125(4):3221-3227.

[32] SAVKOVIC V, FLMIG F, SCHNEIDER M, et al. Polycaprolactone fiber meshes provide a 3D environment suitable for cultivation and differentiation of melanocytes from the outer root sheath of hair follicle[J]. Journal of Biomedical Materials Research Part A,2016,104(1):24-34.

[33] DETTA N, BROWN T D, EDIN F K, et al. Melt electrospinning of polycaprolactone and its blends with poly (ethylene glycol)[J]. Polymer International, 2010,59(11):1558-1562.

[34] BAJI A, MAI Y W, WONG S C, et al. Electrospinning of polymer nanofibers: effects on oriented morphology, structures and tensile properties[J]. Composites Science and Technology, 2010,70(5):703-718.

[35] SARKAR K, GOMEZ C, ZAMBRANO S, et al. Electrospinning to forcespinningTM[J]. Materials Today, 2010,13(11):12-14.

[36] MCEACHIN Z, LOZANO K. Production and characterization of polycaprolactone nanofibers via forcespinningTM technology[J]. Journal of Applied Polymer Science,2012,126(2):473-479.

[37] ZANDER N E. Formation of melt and solution spun polycaprolactone fibers by centrifugal spinning[J]. Journal of Applied Polymer Science, 2015,132(2):41269.