特殊薄壁类零件加工工艺研究

李小兵 马争杰 张怡

【摘要】随着我国工业的迅速发展,薄壁零件也广泛应用在了各生产制造企业中,薄壁零件重量比较轻,给工业生产节约了大量材料,但同时由于薄壁零件刚度比较低,加工过程中形状容易发生改变,尤其是对于精度要求较高的特殊薄壁零件,加工生产过程中任何一道工序出现了偏差,都会影响零件的加工质量,不能满足生产要求。为此本文主要对特殊薄壁零件的加工工艺进行了主要分析,希望可以给特殊薄壁零件加工生产提供参考。

【关键词】特殊薄壁零件;加工工艺;零件加工

薄壁零件是指薄壁非管件,有很多种类,比如套类、盘类和不规则种类,由于薄壁零件成本低,结构简单,节约材料,在很多生产企业中得到了广泛使用。但同时由于薄壁零件刚度比较低,生产过程中容易出现形变,装夹力、道具和切削量任何一个环节存在问题都会影响到产品的精确度和质量,因此还需要对薄壁零件加工工艺进行完善和改进,以不断提高薄壁零件的加工精度。

1、影响薄壁零件机械加工精度的主要因素

机械加工精度就是指设计中理想状态下加工后零件所具备的几何参数(主要是指尺寸与形状等)与实际加工出来零件所具有几何参数的误差大小。在机械加工中,零件加工精度主要由加工零件與道具在加工过程中的位置关系来决定[1]。在加工的过程中,加工系统可能会出现各种类型的误差,从而对薄壁零件的加工精度造成影响,具体来说主要有以下几个方面的因素:机床的几何精度与刚性;刀具的品质好坏;夹具体的几何结构与受力和对零件的装夹方式;刀具的受力与形变:零件的形变;切削液的种类。

在具体的加工过程中,导致薄壁零件产生形变的主要原因有以下几点:1)焊接造成的影响。薄壁零件很大一部分都是钢板焊接件,还有一部分铝质零件,在焊接过程中,很可能存在没有完全消除焊接应力的情况,导致在后续的程序中这些应力得到释放,从而造成零件的形变。2)装夹造成的变形。在对薄壁零件进行机械加工的过程中,存有多道加工程序,而在每一道程序进行时都会对零件进行装夹,若是装夹方式不合理,从而对零件产生计划之外的应力,就会使零件发生形变。装夹方式不合理导致的零件形变是薄壁零件产生形变的主要影响因素。3)刀具加工造成的形变。在机械加工的过程中,刀具对零件进行切割时会产生应力,若是应力超出允许范围,则会使零件产生形变,对零件的力学性能造成影响。4)其他因素造成的变形。在薄壁零件生产出来之后,许多单位要对其进行出厂前测试,这种压力测试也是导致其产生形变的原因之一。

2、保证薄壁零件机械加工精度的主要措施

2.1提升薄壁零件的刚度

在对薄壁零件进行机械加工时,对零件与工件的刚度进行提升是极为重要的。提高加工件与机械之间的接触刚度,比如增大二者之间的接触面积,可以有效减少加工时零件的形变;也可以对薄壁零件的工艺刚度进行提升,比如在零件之间预加载荷,从而对配合间隙与局部产生的预变形加以消除[2]。此外还可以利用弹性模量较大的材料来对接触面的硬度进行提升,从而使加工件的工艺刚度得到有效提高。

2.2对加工夹具和装夹方法进行科学的设计

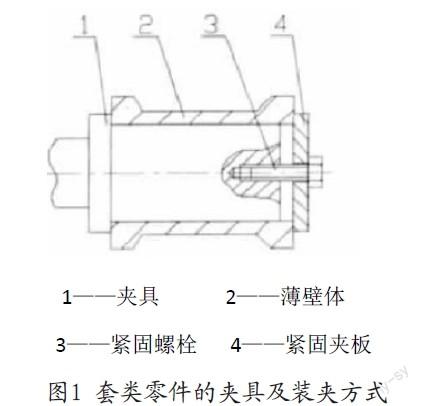

套类的薄壁零件,其结构相对简单,内外圆直径的差别非常小,因此其强度很低,我们可以在对零件进行粗加工时装夹得紧一些,在精加工时对其装夹力度稍小一些,从而最大程度上减小其形变程度。此外,还可以采用更合适的夹具来对零件进行装夹,增大夹具与加工件之间的受力面积,从而减小零件的形变程度,比如可以使用开缝套筒或者扇形软卡抓来对零件进行装夹,其对零件造成的影响较小。我们也可以对装夹力的作用点进行转移,比如套类薄壁零件可以用图1中的夹具来进行加工。其具体原理就是将径向装夹改为轴向装夹后,轴向装夹的应力更小,零件产生的形变也就越小,对零件的加工极为有利。

2.3合理选择刀具的几何角度、切割用量以及切削液

在机械切削加工的过程中,径向切削力是造成零件形变的主要因素。在加工过程中零件所受径向切削力的大小跟所用的刀具和切削用量等有着直接的关系。刀具前角的大小决定了刀具的锋利度与切削的形变程度。前角大的话,相对的切削形变和摩擦力就会变小,但前角过大会导致刀具楔角过小,从而导致刀具的强度较低,损坏较快。切削力还在一定程度上受到切削用量的影响。对此,我们可以在对薄壁零件进行粗加工时,选取大一些的背吃刀量和进给量;在进行薄壁零件的精加工时,选取小一些的;精车过程中最好采用较高的切削速度,但不宜过高。对这些要素进行合理的控制就能对切削力进行控制,从而保证薄壁零件的形变量较少,进而对薄壁零件的加工精度做出保证。切削液在切削过程中有着极为重要的作用,其主要表现在以下几点:1)润滑。切削液在切削过程中可以对刀具与加工零件表面的摩擦力进行削减,从而减少切削力、摩擦等造成的零件损伤,对零件的加工性能进行改善。2)冷却。切削液在加工零件发热时会发生汽化,从而带走零件与刀具上的部分热量,减少零件与刀具因热而产生的形变,保证薄壁零件的精度和刀具切割的准确性。3)清洗。切削液可以对其接触到的加工部件和被加工零件进行较好的清洗作用,祛除切割过程中产生的粉末、油污等,防止因机床的污浊而对零件造成不良影响。

通过零件加工分析,可以得出: 在加工薄壁零件时,根据零件尺寸精度要求,将加工要素分类,制定加工顺序。在加工中心上完成镗铣等工序时,应根据加工件的材料及刀具材料选择相应的切削参数,在保证产品质量和刀具的耐用程度的前提下,尽可能提高转速和进给量,以提高加工效率,加工时应将粗精分开。薄壁件的加工还应设计定位夹具,减少工件的装夹变形及切削变形,并减少装夹找正时间,提高工作效率。降低劳动程度。编程序时采用固定循环,条件循环,调用子程序等放大来提高变成效率。缩短程序段,以便于程序的检测及管理。

结语:

总之,在特殊薄壁零件机械加工生产过程中,要合理利用机械加工工艺,以不断提高薄壁零件的精确性和质量。加工制造领域的工作人员要不断探索特殊薄壁零件相关的机械加工工艺,不断创新、完善机械加工工艺,以促进机械加工制造业更好更快的发展。

【参考文献】

[1]刘滨. 薄壁类零件机械加工工艺研究[J]. 机械工程师,2014,(11):242-243.

[2]王森林. 薄壁类零件加工变形的解决工艺方法[J]. 锻压装备与制造技术,2014,(03):82-83.

(作者单位:贵州航天乌江机电设备有限责任公司)