磷化工艺中的降渣及除渣措施

王建龙,陈建华,董丹义

(上海市机电设计研究院有限公司,上海 200000)

前言

在汽车涂装生产过程中,前处理、电泳是汽车表面质量高低的重要评判标准,而前处理最为核心部分则是磷化处理。汽车车身的磷化工艺是用磷酸盐溶液来处理车身表面,在其上形成一层不溶于水的磷酸盐薄膜的过程。磷化膜作为汽车油漆涂层的基底,能显著提高涂层的耐腐蚀性,防止腐蚀向金属表面扩散,增强漆膜的附着力,在车身喷涂工艺中具有十分重要的地位。

目前普遍采用的是全浸式低温锌系磷化工艺,能够在车身相对复杂的几何形状内外表面得到高P比、电阻小的薄层磷化膜。磷化膜的耐酸碱性、附着力和抗石击性能强,与后续处理中的电泳配套性好。该工艺虽然具有以上各种优点,但是也不可避免的会产生磷化沉渣,影响磷化及后续的工艺过程。如何采取有效的措施来降低磷化渣的产生量,同时把生成的磷化渣有效的去除,是工艺设计和日常管理中的重要内容。

1 磷化渣的形成

1.1 磷化处理过程主要可以分为三个阶段

①金属与酸作用引起金属溶解;②金属的溶解导致零件附近溶液中的 Fe2+含量上升,PH值上升,使磷酸二氢盐发生解离;③不溶性正磷酸盐在金属表面沉积形成磷化膜;

1.2 磷化膜与磷化渣的形成原理

磷化处理所使用的药剂,其主要成分为各类磷酸盐,通常是锌系磷化、铁系磷化和锰系磷化等等。这些磷酸盐均能溶于水,在氧化剂、催化剂等的作用下,磷酸盐的水溶液与洁净的金属表面相接触时,将发生一系列的化学反应。

锌系磷化液磷化过程的总反应方程式如下:

磷化渣的主要成分是,但其中也有少量的Zn3(PO4),磷化膜的主要成分是 Zn3(PO4)2、4H2O,但也有磷酸铁与黑色的氧化铁。

2 磷化渣的危害

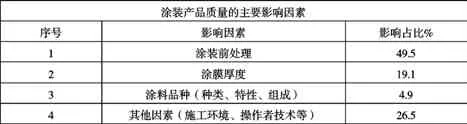

涂装前处理所能达到的处理效果直接关系到整个涂装质量的优劣,进而影响到涂装产品的使用寿命以及市场的竞争力,更加关系到涂装产品价值的定位。某涂料研究所对影响涂装产品质量的因素进行了统计分析,见表1。

表1

由上表中可以看出磷化在前处理过程中的重要性所占比例至少在50%以上,可见磷化成膜质量的重要性。磷化槽液中存在过多的磷化沉渣,会带来诸多危害。

2.1 槽液中存在大量磷化渣

会直接影响到磷化膜的质量,降低工件的耐蚀性能,增加不合格产品的出现比率,甚至可能会影响生产的正常进行,例如堵塞循环管道等。

2.2 磷化渣能导致磷化液使用寿命缩短

这就直接增加了磷化处理的运行成本。一般而言磷化液在前处理的各类药剂中成本是最贵的,通常磷化槽液量比较大,一槽磷化液少则十几万,多则上百万。由于磷化渣的增加,导致频繁倒槽甚至换槽,损耗化学药剂,将给企业增加运行成本。

2.3 磷化槽液中磷化渣的含量增加会导致倒槽、清洗的次数上升

进而增加废水排放量,增加污水处理的负荷和成本,加大企业环保设施的投入。

2.4 磷化渣的增加同时也会影响设备的正常运转

比如加大泵的负荷,阻塞喷嘴、管道阀门等,造成维修成本的增加。

3 影响磷化渣的因素及减少磷化渣产生量的有效措施

磷化渣通常可分为正常沉渣和非正常沉渣两种。其中,正常沉渣是指严格按照磷化液规定的工艺条件和工艺规程进行磷化生产时产生的沉渣;非正常磷化是指由于外界条件的影响,从而导致工艺条件发生变化,或由于磷化过程自身消耗导致槽液成分变化的情况下产生的沉渣。

由于磷化工艺时间在工艺设计时已经确定,生产时不仅要控制磷化剂、中和剂、促进剂的浓度等参数,还须调整设备控制参数,包括调整槽液温度并防止局部过热等。

3.1 槽液温度控制

槽液温度过高,导致反应平衡向右进行,浓度过大,加速磷化渣的生成。局部过热与磷化加热系统的结构和加热方式有关,与磷化过程无关。

我公司已完成的某整车涂装项目中前处理生产线,采用了如图1所示的磷化加热系统:

图1

其优点是:

①采用二级加热方式,首先通过热交换器2先将中间热水加热,再通过热交换器1加热槽液,避免了高温热水直接与磷化槽液换热造成槽液局部过热。见图2、图3。

图2

图3

②槽体底部及两侧均匀布置喷嘴,使通过热交换器后的槽液在槽体中迅速被搅拌均匀,将热量迅速扩散到整个槽体中,提高加热效率。见图4

图4

③在加热方式上,中间热水温度可根据磷化槽液温度实时变化,保证中间热水温度与磷化槽液温度的最大温差始终低于10℃。见图5

图5

④整个加热过程由PLC控制,电动三通调节阀执行完成。见表2

表2

⑤调整控制:

SV2=PV1+磷化槽液温控表输出阀门开度(0-100)/10,中间热水的温度根据磷化槽液以及温控表的PID调节共同确定,磷化槽液温度越接近设定值,温控表的阀门输出开度越接近 0,即中间热水的设定温度越接近磷化槽液温度,使整个加热系统趋近动态平衡,从而防止磷化槽液与中间热水温差过大导致局部过热。

3.2 表调工位对磷化成膜质量的影响

表调效果不仅会影响到磷化成膜质量,而且也会影响到磷化的沉渣量。因为表调效果差,磷化成膜速度慢,Fe2+以更高的比例被磷化促进剂氧化为Fe3+,生成更多的磷化渣。

4 磷化除渣系统

磷化渣的产生是不可避免的,当槽液中的磷化渣含量达到一定程度时,必须设法去除,以免对磷化过程和设备造成不良的影响。目前除渣方法,工艺和设备有很多,如斜板沉淀槽、纸带式除渣机以及全流量厢式压滤机等等,它们的除渣能力和效果、投资额、操作难易度及劳动强度各不相同。因此,选用性价比高的除渣设备需要满足以下几方面的要求:

(1)满足生产要求,即除渣设备的除渣量必须大于正常生产的产渣量,才能保证槽液的含渣量达到工艺要求;

(2)槽体设计应当保证槽体内的循环无死角,循环量需达到每小时4次以上;喷嘴的分布应保证整个槽内均匀搅拌,无搅拌死角,使磷化渣能顺利进入除渣系统而不在槽内堆积。

(3)投资合理,性价比高,具有良好的经济效益;

(4)整套系统便于操作维护,运行成本低。

我公司已完成的某整车涂装项目中前处理生产线磷化除渣,采用了如图6所示的除渣系统。

图6

我们选用的磷化除渣设备是全流量厢式压滤机,通过双机封磷化除渣泵将磷化槽底部槽液输送至厢式压滤机进行除渣,除渣泵的循环量约5小时完成整槽槽液的循环除渣。详见图7

图7

厢式压滤机操作简便,当除渣泵出口压力高于设定值时,表示需要进行除渣处理。见图8

图8

厢式压滤机配备有自动开板机构,可依次将每块滤板打开清除内部的磷化渣。该生产线除渣系统在正常生产过程中连续运行,保证磷化槽内含渣量低于工艺要求。

5 结语

我公司已完成的各类整车前处理生产线,均采用了上述控制磷化加热与磷化除渣的措施,效果显著。磷化膜的耐酸碱性、附着力和抗石击性能强,与后续阴极电泳配套性好。

[1] 王锡春,杨必暖,林鸣玉.最新汽车涂装技术.北京机械工业出版社,1998.3:68-80.

[2] 于淑霞,陈慕祖,周杰.磷化渣的控制与清楚.现代涂料与涂装.2000.(6):24-27.