叶片型面精密振动电解加工工艺研究

(中国航空制造技术研究院,北京 100024)

叶片是航空发动机中的关键零件,对发动机的性能如推力、燃油效率、使用寿命等起关键作用[1]。例如压气机叶片,叶型呈弯扭复合形状,叶身薄,刚度差,叶片进、排气边缘曲率变化大;材料难切削,多采用高温镍基合金、钛合金等;先进发动机高推比性能对叶片的精度、表面质量等方面的技术要求非常苛刻,加工制造难度非常大。目前在工业生产中普遍采用的叶片加工方法有数控加工、精密锻造、电解加工等,其中电解加工以其高效率、高重复性的特点已成为国外压气机及风扇叶片叶型批量生产的主要工艺技术之一[2-4]。

1 精密振动电解加工原理

精密振动电解加工通过电极进给过程中的振动与电源脉冲输出的匹配,直接实现了小间隙加工,大间隙冲刷,是在脉冲电解加工基础上发展起来的一项先进的制造技术,大幅提高了传统电解加工的精度,在军民用产品领域均有广泛的应用前途[5-7]。

精密振动电解加工阴极振动的引入、间歇式的加工方式,以及脉冲电流对加工间隙中电解液流场的扰动作用,大大提高了电解加工小间隙电解液的冲刷、传质水平,解决了连续直流或一般脉冲电解加工中遇到的流场保证困难、为了均化流场而导致的工艺工装复杂等问题,使得加工复杂的三维型面时也能达到较小和稳定的加工间隙,型面加工精度得以提高,可以实现型面的终成形。因此采用先进的精密振动电解加工工艺进行叶片型面加工具有重要意义[8-9]。

2 叶片型面精密振动电解加工

2.1 加工方案

加工对象是弯扭和超薄的叶片,叶片材料为高温合金(GH4169G),叶片型面尺寸约为38mm×35 mm(长×宽),叶型根部最厚约为2.7mm,尖部最薄约为0.8mm,叶型弯曲角度约为5°,扭转角度约为4°;要求型面轮廓度为0.06mm,表面粗糙度为Ra0.60μm。

叶片型面加工在精密振动电解试验设备上进行。该设备采用高频窄脉冲电源,具有完善的纳秒级短路保护系统,可确保加工过程中设备、电极及工件的安全性。设备振动头频率为50Hz,振幅为0.3mm,主轴动态进给精度0.01mm,能够满足叶片型面高精度的加工要求。

加工电极及工装如图1所示,采用单面加工方式进行叶片加工。电极通过数控加工保证其基准与型面的精度,叶片毛坯经过预加工保留有较为均匀的余量(单边为2mm)。通过设计专用导引套为加工区提供电解液,加工时电极连接设备振动主轴,电解液采用叶型顶部进水方式。

2.2 加工参数

电解加工的成型精度与加工间隙直接相关,加工间隙越小、分布越均匀,工件与阴极的形状、尺寸就越吻合,复制精度越高[10]。精密振动电解加工过程中影响加工间隙的因素主要有电解液类型、加工电压、开通角度、脉冲频率及阴极振动频率等。

电解液的类型有活性电解液和钝性电解液之分,活性电解液(如NaCl电解液)容易产生晶间腐蚀,而钝性电解液(如NaNO3、Na2SO4电解液)则不容易甚至不会产生晶间腐蚀。当电解液成分相同时,浓度越高,越容易产生晶间腐蚀。低浓度的钝性电解液可以减小甚至防止晶间腐蚀的发生。同时这种电解液中会使金属阳极内部组织的点蚀电位相应地向正方向移动,点蚀的出现就比较困难,也可以提高阳极内部各金相组织的临界点蚀电位,使材料中各相能够均匀溶解,可以减小甚至防止点蚀的发生。

当电导率κ和加工进给速度(即加工电流密度)保持不变时,加工电压越大,加工间隙越大,会导致加工误差增大。因此,为了获得高的电解加工复制精度,在保证加工能正常进行的前提下,应选取较小的加工电压。

开通角度是指振动电解加工过程中,振动凸轮每一个360°循环中,电源开通的角段,是精密振动电解加工的重要参数之一。开通角度的大小意味着相同状况下实际电解加工时间的长短,开通角度越小,加工效率越低,加工复制精度越高。合适的开通角度有利于加工间隙中的电解液更新和交换,电解产物、热量、气泡等排出会更加彻底,电解加工间隙过程的理化特性改善越好,可以获得较低的表面粗糙度。

图1 叶型精密振动电解加工示意图Fig.1 Diagram of PECM blade surface

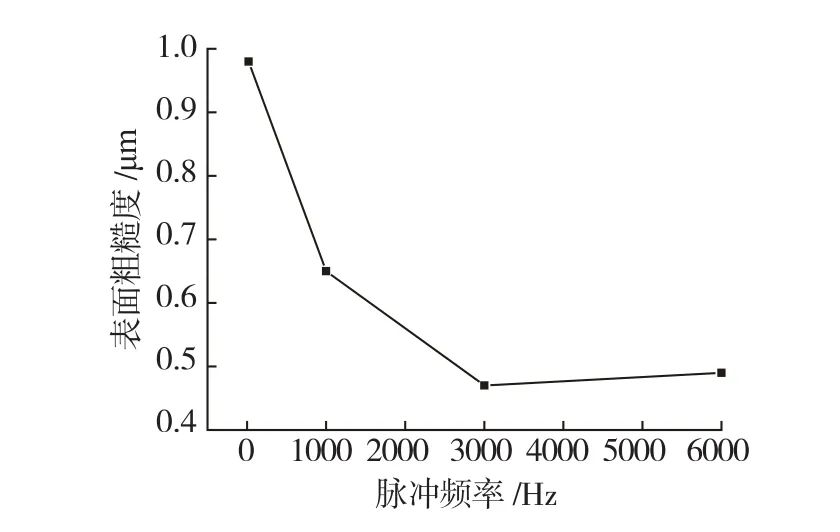

脉冲频率参数在脉冲电解加工中至关重要,采用较高的脉冲频率是精密电解加工的趋势。脉冲频率高,则脉冲电流的扰动作用更强,更有利于抑制加工界面的电化学极化,提高活性,从而实现减小加工间隙,提高电解加工精度的作用。

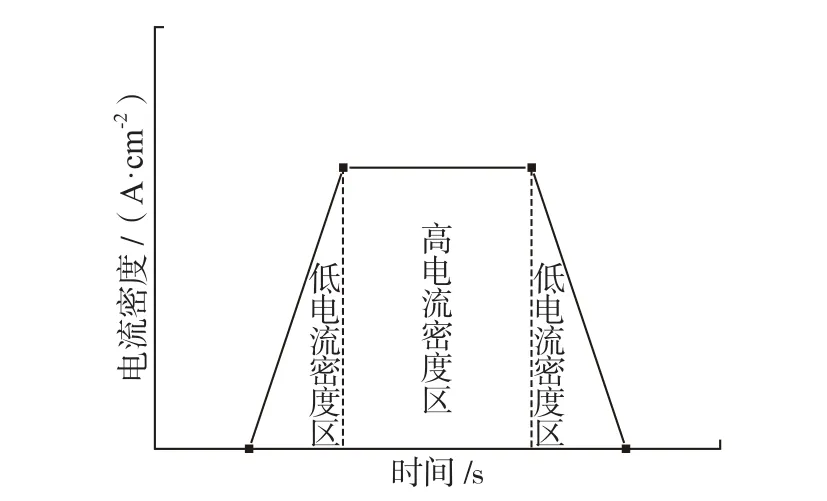

前期的试验表明,在相同的条件下,脉冲频率增大,试件的表面粗糙度呈迅速下降的趋势,如图2所示。在相同时间内,脉冲频率提高,则加工过程中间歇冲刷作用得到增强,可及时清除电解产物,改善了流场,脉冲加工中产生的热量会在脉间时散出,这样间隙热交换条件也得到了改善。这些使得加工过程中的流场分布更加均匀,表面粗糙度会随之下降。而随着脉冲频率的继续增加,间隙冲刷作用和间隙热交换有所增强,但是在相同的加工时间内脉冲数增加,脉宽变窄,而脉冲电源的特性决定了脉冲电流的上升沿和下降沿是倾斜的,峰值电流越大,倾斜角越大,如图3所示。因此脉冲数的增加意味着相同的加工时间内低电流密度的脉冲上升沿和下降沿所占的时间增加,加工表面处于高电流密度的时间减少,使得表面粗糙度不再降低,反而会有升高的趋势。此外,在相同的工艺参数条件下高频脉冲加工时加工间隙更小,对加工流场的要求更高,由于电解液流速不够大,电解液分布不均匀,将使加工后的表面粗糙度有升高趋势。

图2 GH4169G精密振动电解加工表面粗糙度与脉冲频率的关系Fig.2 Relationship between surface roughness and pulse frequency on PECM GH4169G

图3 精密振动电解加工时一个脉冲电流示意图Fig.3 Diagram of a pulse current in PECM processing

阴极振动可以在阴极向下冲击时产生强大的压力波,非常有利于消除产物吸附,而在电极抬起的瞬间停止电化学溶解,在大间隙下使极间的电解液瞬时更新。因此,可始终保持极小间隙下的电解加工,从而获得较高的成型精度和较低的表面粗糙度。阴极振动频率参数的选择以满足加工间隙中电解产物、热量、气泡等的彻底排出为宜。

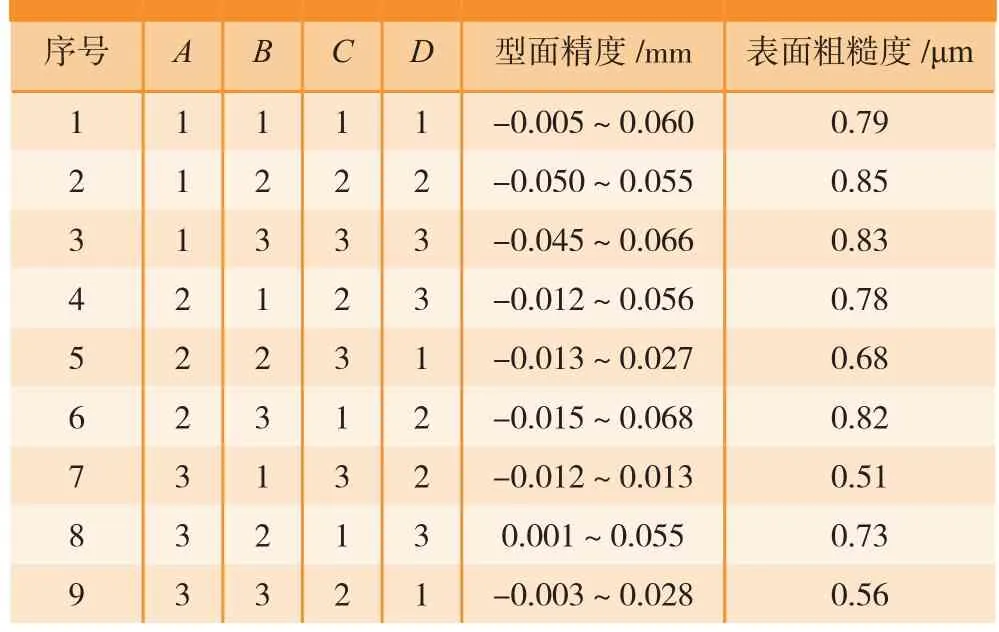

基于以上的分析,对各个加工参数的水平范围进行了初选。试验采用10%~15%的NaNO3电解液,进行叶片型面的精密振动电解加工工艺试验。利用L9(34)正交表进行正交试验,因素和水平见表1,加工结果见表2。

2.3 叶型进排气边缘的处理

叶型的加工精度直接影响着叶片的气动性能,进排气边缘的加工精度对其影响尤为显著。对于超薄弯扭的叶片,其进排气边缘呈“刀刃状”,机械加工时的变形控制较为困难,需留有少许余量,进行手工修整;电解加工存在尖边效应,对于超薄部位的成形存在一定难度。另外,进排气边缘处的叶型数据离散度大,规律性差,加工编程和检测均比较困难。

针对叶片进排气边缘,特别是呈“刀刃状”的超薄弯扭叶片的进排气边缘,电解加工的一般处理方法为在距进排气边缘0.5mm范围内预留0.1~0.2mm的余量,然后采用数控机械加工方法进行自适应加工,即先对加工的叶型进行检测,然后与标准叶型进行对比分析,根据二者的差异进行加工。后续将对此类叶片的进排气边缘开展精密振动电解加工工艺研究,主要有以下两种研究方案:(1)叶盆、叶背加工电极的型面分界线位于进排气边缘处,采用矢量进给方法,实现进排气边缘的成型加工;(2)叶盆、叶背加工电极的型面分界线位于叶片的叶盆、叶背型面上,待完成进排气边缘加工后,再采用数控机械加工方法对接缝处进行加工,最终实现叶盆、叶背型面与进排气边缘的平滑过渡。

2.4 结果与分析

利用粗糙度检测仪、三坐标测量机分别对加工后试样的表面粗糙度、型面精度进行了检测,结果如表2所示。采用参数组A3B1C3D2电解加工的叶片表面质量最好;采用参数组A1B3C3D3电解加工的叶片表面质量最差;其他参数组合下电解加工叶片的表面质量均有所差别。

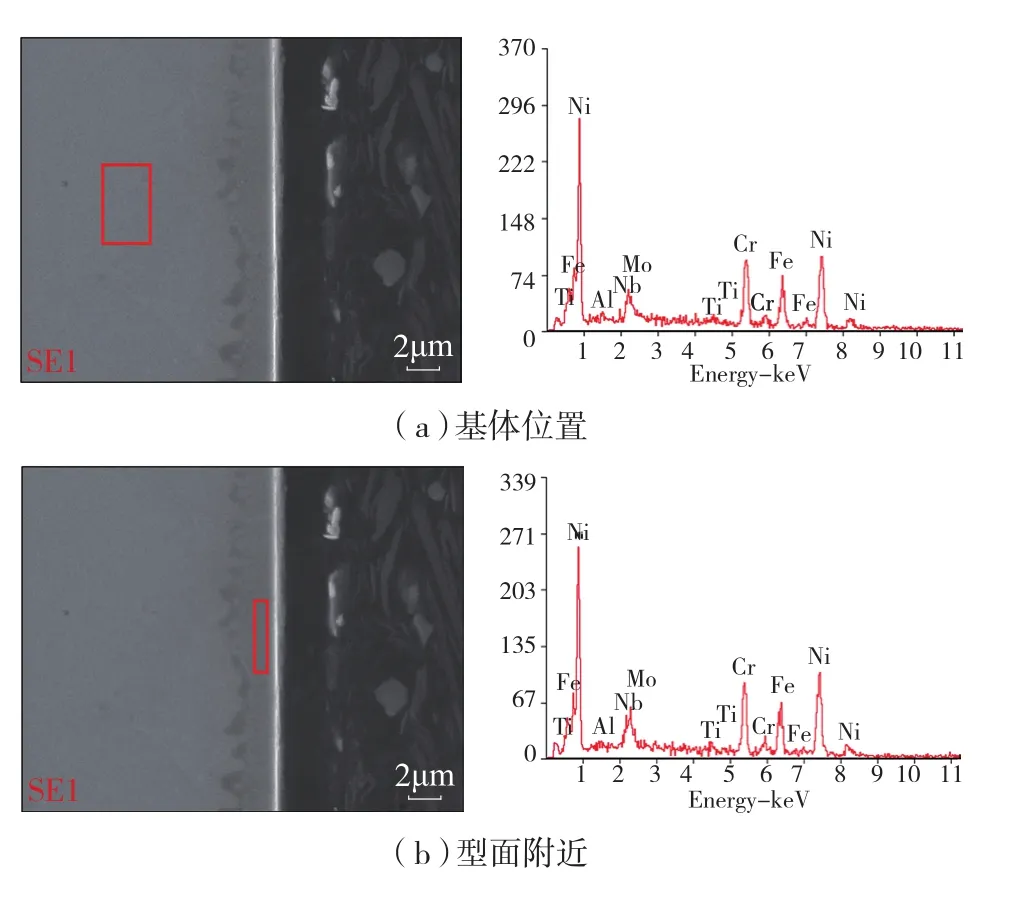

对电解加工叶片型面试件的组织形貌进行了扫描电子显微镜观察,如图4所示。结果表明,试件表面均未出现晶间腐蚀和点蚀。分析原因如下:

(1)试验中使用的电解液为10%~15%的NaNO3,这种低浓度的钝性电解液可以减小甚至防止晶间腐蚀的发生。

表1 因素和水平

表2 L9(34)正交试验结果

图4 叶片横截面扫描结果Fig.4 Results of cross section of blade

(2)试验中的电流密度较大,达到了50A/cm2,高的电流密度有利于减小甚至防止晶间腐蚀、点蚀的发生。

(3)精密振动电解加工工艺可以实现小间隙加工、大间隙冲刷,加工电解液得到不断更新,使得每次加工时都能获得新的电解液,保证了每次加工时电解液的一致性,使得间隙流场均匀分布,可以减轻或者消除各种选择性腐蚀。

3 结束语

(1)在加工过程正常进行的情况下,较小的加工电压,有利于获得更高的电解加工复制精度;高频脉冲有利于降低阳极钝化和阴极的产物吸附作用,强化电解液的非线性作用,提高阳极集中蚀除能力;阴极振动有利于加工间隙中的产物、热量和气泡的排除,促进电解液的更新和交换,改善了电解加工间隙的过程理化特性,有利于阳极产生稳定的电化学精确和定域溶解。

(2)在加工电压15V、阴极振动频率25Hz、开通角度 150°~195°、脉冲频率 3000Hz时,获得最优的型面加工质量,型面轮廓度为-0.012~+0.013mm,表面粗糙度为Ra0.51μm,叶片型面无晶间腐蚀及点蚀。

(3)进排气边缘的加工是世界性难题,数控机械加工和电解加工超薄叶片的进排气边缘均存在一定的问题。数控机械加工通过叶型在线检测实现了自适应加工,但在超薄部位仍存在变形控制问题。电解加工存在尖边效应,对于超薄部位的成型有一定难度,后续仍需进一步开展相关的研究工作。

(4)精密振动电解加工工艺为难切削材料叶片及整体叶盘的电解加工提供了一条可靠的工艺途径。

参 考 文 献

[1] 崔海军, 张明岐. 航空发动机叶片抛光技术现状及发展趋势[J]. 航空制造技术, 2015(11): 128-131.

CUI Haijun, ZHANG Mingqi. Current situation and development trend of aircraft engine blade polishing technology[J]. Aeronautical Manufacturing Technology, 2015(11): 128-131.

[2] 程小元, 黄明涛, 张明岐, 等. 精密电解加工在航空发动机整体结构件制造中的应用[J]. 航空制造技术, 2015(23/24):54-56,60.

CHENG Xiaoyuan, HUANG Mingtao, ZHANG Mingqi, et al.Application of PECM in aeroengine monolithic component manufacturing[J].Aeronautical Manufacturing Technology, 2015(23/24):54-56,60.

[3] WILK W, TOTA J. Modern technology of the turbine blades removal machining [C]// Proceeding of the 8th International Conference:Advanced Manufacturing Operations, 2007:347-355.

[4] 徐正扬. 发动机叶片精密电解加工关键技术研究[D]. 南京:南京航空航天大学, 2008.

XU Zhengyang. Research on key technology of precision electrochemical machining of engine blade[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2008.

[5] 北京航空制造工程研究所. 航空制造技术[M]. 北京: 航空工业出版社, 2013.

Beijing Aeronautical Manufacuring Technology Research Institute.Aeronautical manufacturing technology[M]. Beijing: Aviation Industry Press, 2013.

[6] KOZAK J, RAJURKAR K P. Modeling and analysis of pulse electrochemical machining (PECM) [J]. Transactions of the ASEM, 1994,116: 316-323.

[7] 李红英, 程小元, 张明岐. 双极性脉冲精密振动电解加工技术[C]//全国特种加工学术会议, 2011.

LI Hongying, CHENG Xiaoyuan, ZHANG Mingqi. Bipolar pulse electrochemical machining technology of precision vibration [C]//Proceeding of National Special Processing Conference, 2011.

[8] 张明岐, 傅军英. 高温合金整体叶盘精密振动电解加工方法的应用分析[J]. 航空制造技术, 2003(6): 31-34.

ZHANG Mingqi, FU Junying. Application analysis of precise vibrating electrochemical machining in high-temperature alloy disk[J]. Aeronautical Manufacturing Technology, 2003(6): 31-34.

[9] KELLER R. (P)ECM technology more than just deburring[J].Insect, 2014:167-180.

[10] 徐家文, 云乃彰, 王建业, 等. 电化学加工技术—原理、工艺及应用[M]. 北京: 国防工业出版社, 2008:81.

XU Jiawen, YUN Naizhang, WANG Jianye, et al. Electrochemical machining technique[M]. Beijing: National Defence Industry Press,2008:81.