选区熔化过程多尺度多物理场建模研究进展

(清华大学机械工程系,北京 100084)

增材制造(Additive Manufacturing,AM)技术是一种基于“离散-堆积”成形原理的制造技术[1],采用粉末、线材、板材等为原材料,根据三维CAD模型数据,在计算机的控制下以逐点逐层的方式堆积材料,可成形较复杂的形状,不需要特定性能和形状的模具或工具,大幅缩短了“设计-试制-生产”的研发流程。

在早期以非金属材料或非致密构件为主的“快速原型(Rapid Prototyping)”技术[2]基础上,20 世纪90年代,美国Sandia国家实验室研发出激光熔覆沉积工艺,同步输送金属粉末和激光,使粉末快速熔化后凝固沉积成致密组织;德国弗朗霍夫激光研究所(ILT)提出了激光选区熔化技术(SLM)[3],采用激光直接完全熔化金属粉末层内的选定区域,制造致密的零件;瑞典ARCAM公司研发出电子束选区熔化(EBSM)技术,采用电子束逐层熔化粉末层。这些工艺均可直接制造高强度的致密金属零件,可作为实际应用的产品而不再局限于原型,真正开启了“增材制造”技术的时代。

金属粉末床选区熔化技术原理及特点

激光/电子束选区熔化(EBSM设备见图1,SLM设备是采用激光器取代电子枪,且成形室无需真空)这两种技术的原理基本一致,主要步骤是[4]:

(1)粉层铺设,在基板上铺展一定厚度的粉末。

(2)粉末预热,粉床的预热温度视粉末材料而定,该过程使粉末产生预烧结,防止粉末飞溅和吹粉现象,此步骤是激光选区熔化技术的可选项,电子束选区熔化技术的必选项。在铺第一层粉末之前,可先利用激光/电子束的快速扫描或感应加热对基板进行预热(EBSM中基板的预热温度可高达1000K),这样有利于保持整体粉床的温度,并降低热应力、防止热裂纹的产生。

(3)成形扫描,根据设定的扫描路径扫描成形零件的一层截面,使零件截面内的粉末充分熔化形成致密的结合。

(4)成形平台下降,下降的高度决定了下一粉层的厚度,重复步骤(1)~(3)实现零件的制造。

金属粉末床选区熔化技术与激光熔覆沉积技术的主要区别在于粉末供给方式。采用铺粉的方式,弥补了激光熔覆沉积技术(LENS)精度较低、需要后续机加工、不易制作具有内流道或多孔结构零件等方面的不足[5],但也有成形零件尺寸较小(受成形室尺寸限制)、效率较低等缺点。

SLM与EBSM技术的主要区别在于不同的能量源,由此而来的各自的特点分别是:

(1)SLM。

·优点:光斑直径小、成形精度高、成形结构复杂能力强、无需真空环境。

·缺点:能量利用率低、粉末床温度较低、温度梯度大、热应力大、易变形开裂。

(2)EBSM。

·优点:能量利用率高、电子束扫描速度快、作用深度大、粉末层厚度大、成形效率较高(如Arcam推出的A2型设备的成形效率约80cm3/h,为SLM的2~4倍)、真空成形室有效减少了氧化等材料污染问题,粉末床温度高,热应力和变形较小。

·缺点:不适合成形不导电材料,容易出现静电排斥引起的吹粉现象,导致成形失败,真空环境易引起元素挥发,制件表面粗糙度较大。

目前,国际上有EOS、SLM Solution和Concept Laser等公司提供成套的SLM设备和成形工艺方案。美国、英国、法国、比利时等国家众多大学和研究所在成形缺陷、微观组织演化、残余应力与力学性能等方面开展了大量的研究工作[5]。

国内的华中科技大学、华南理工大学、南京航空航天大学都相继开展了SLM技术的研究[6-8],不但开发出了实用化、高性能的系列设备,还对钛合金、镍基高温合金、金属间化合物、纳米颗粒增强铝合金和镁合金等材料的基础成形工艺和性能进行了研究,制造出带有型面和型腔的复杂金属零件,并取得了实用化成果。

美国宇航局(NASA)、波音公司、欧洲阿丽亚娜、日本H2等多个研究机构都开展了航空航天关键材料的EBSM成形工艺研究和应用。综述文献[9]详细总结了EBSM成形工艺研究现状。

SLM/EBSM的最新进展有:(1)美国通用航空公司(GE Aviation)在2016年利用SLM制造了一个微缩的发动机原型的所有零件(图2),进行组装后,试验转速高达33000r/min[10],其旗下的意大利AVIO公司宣布将采用EBSM技术批量制造TiAl材质的航空发动机低压涡轮叶轮,用于新一代飞机发动机CFM Leap上;(2)德国研发出镍基(CMSX-4)单晶零件(直径8mm的圆柱)的EBSM成形工艺[11]。

图1 可成形梯度材料的电子束选区熔化设备示意图Fig.1 Schematic of the electron beam selective melting equipment, which is able to manufacture functionally graded materials

图2 通用航空利用粉末增材制造技术制造微缩发动机原型的所有部件Fig.2 Additive manufactured parts of the little engine by GE Aviation

清华大学自2004年开始EBSM技术及装备的开发,先后开发了EBSM-150和EBSM-250(图1)两个规格的EBSM系统,实现了两种粉末的梯度结构成形,试制了Ti-6Al-4V和Ti-47Al-2Cr-2Nb的梯度结构,取得了较好的效果[4],此技术由天津清研智束科技有限公司进行商业化。西北有色金属研究院和中国科学院合肥物质科学研究院分别利用EBSM-250型设备进行了新型材料的增材制造技术研究[12]。

上述研究和应用都充分显示了金属增材制造技术研发和应用进程的加快,但要实现广泛的工业化应用,仍然存在很多障碍。

(1)影响成形质量因素多,开裂、孔洞等缺陷时有发生[13]。成形过程受到诸多因素的影响,电子束/激光的形状、尺寸、横截面内能量分布、束流功率等直接影响能量输入;粉末的粒径分布、形状、表面粗糙度、粉末层厚等都会影响粉末的受热熔化过程,铺粉机构(粉梳的形状、运动速度等)也会影响粉末层的排布和松装密度[14];零件的形状和尺寸、扫描路径的设置等都会直接影响成形产品的热应力和变形。另外,材料状态和形态在高温下的剧烈变化,直接影响着整个成形过程;成形室内的真空度、填充气体等也会影响束斑质量、金属的蒸发速率及其反冲力以及能量的耗散等多个方面。目前的研究还难以完全掌握如此多的影响规律及其作用机制,无法完全消除影响成形质量的不利因素。

(2)物理过程复杂且难以进行试验观测,对很多物理机制尚缺乏认识。虽然金属增材制造技术的基本原理比较直观,但其中的物理过程却十分复杂,在不同时间、空间尺度上多种物理现象相互影响。比如,电子束直径一般是几百微米,粉末的尺寸大约是几十微米,熔池的尺寸通常是几百微米到几个毫米,粉末从加热熔化到冷却凝固的时间为微秒量级[15];而零件的整体尺寸可能是几十厘米,制造时间可能是几个小时甚至更久。Neugebauer[16]和Scharowsky等[17]分别利用热像仪和高速摄影观测激光/电子束选区熔化过程,能够观测到熔池的形状,但分辨不清单个粉末,也无法测量熔池内的温度分布;而美国Lawrence Livermore National Lab(LLNL)[18]使用高速摄像机配合光学显微镜,并加上以638nm为中心、10nm带宽的滤镜,再利用波长为638nm的低功率激光照明粉床表面,拍摄帧率为50万帧/s,分辨率为5μm,得到了较好的观测结果,但仍无法观测到熔池的流动情况。

(3)仅有少数几种材料开发出了较成熟的工艺参数,新材料成形工艺开发难度大,目前大多时候只能依靠试错的方法探索工艺窗口,十分费时费力。

选区熔化过程计算机模拟的研究进展

为解决上述瓶颈问题,仅采用试验研究的代价高昂、效率较低,且无法揭示熔池内部的变化过程,因而计算机模拟技术成为重要且有效的研究手段,美国、欧洲的诸多研究机构都高度重视并积极开展这方面的研究[19-20]。然而目前大部分模拟研究都将离散的粉末简化成等效的连续体[20-22],用于模拟宏观尺度上整个零件的成形过程;而有些研究者则开始对粉末受热、熔化、流动、凝固等粉末尺度物理过程进行模拟研究,不再将离散粉末简化处理,构建出能够分辨单颗粉末的介观尺度模型[23-24]。下面将分类总结这两方面模型的研究进展,但不具体区分激光/电子束两种过程,因为两种过程的模型只需适当调整热源输入即可进行相互转化。

1 简化的宏观尺度连续体模型

简化的连续体模型主要考虑热传导、热辐射、表面对流换热、相变潜热等传热问题,而忽略流动等大变形问题,因此大部分模型选用了有限单元法(Finite Element Method,FEM)开展瞬态传热模拟[25]。目前这方面的计算工具也较多,主要是包含有限元模块的商业软件如ABAQUS、ANSYS和COMSOL等,也有一些研究团队专门针对金属增材制造的特点开发有限元模拟程序以优化计算速度并实现更多功能。基于有限元法的瞬态传热模型的主要功能在于计算温度场和温度历史,并基于温度的时间、空间分布,再进一步计算其他的特征。例如,Zah等[21]利用瞬态传热模型预测熔池尺寸,并依据试验总结出的成形质量与熔池尺寸的关系,寻找合适的工艺参数;Smith等[26]将有限元热分析和计算相图热力学(CALPHAD)结合起来,初步预测了微观组织。若将材料的热弹塑性本构关系考虑进来开展热力耦合模拟,则可计算热变形、热应力及由此导致的残余应力。为了模拟增材制造的材料堆积过程,基于有限元方法的连续体模型普遍使用单元激活技术(Element activation),也称为单元生死技术(Element birth and death),但是各个模型的具体做法不尽相同。大部分模型是沿着扫描路径顺序激活单元,设置其初始温度为粉末层真实的初始温度,并施加移动热源。Neira[27]的模型是沿着扫描路径顺序激活单元,并设置较高的初始温度以代表电子束的加热作用,避免了施加移动热源,但是难点在于被激活单元的初始温度如何选择。

为了在一定程度上克服上述不足,Verhaeghe等[28]针对SLM过程,将离散粉末简化为等效连续体,利用有限体积法(Finite Volume Method,FVM)考虑了粉末层熔化再凝固而导致体积收缩和蒸发导致的材料减少,并没有考虑熔池流动,模拟结果证明了激光功率较高时蒸发对熔池尺寸有显著的影响。

2 细观尺度的多物理场模型

由于简化连续体模型的局限性,近年来一些研究团队开始构建细观尺度的多物理场模型,能够分辨离散粉末,考虑多种主要物理现象,更加接近物理实际,也更加直观地展示了增材制造过程中一些基础的物理机制。然而,此类细观尺度的多物理场模型构建难度较高,大部分商业软件和开源软件都难以直接用于模拟随机分布的粉末颗粒的受热、熔化、流动、凝固等一系列物理现象,大都需要在现有软件的基础上进行二次开发或者修改源代码,甚至完全自主开发计算程序。而且细观尺度的多物理场模型的计算量也很大,一般需要在计算机集群上运行。因此,国际上只有为数不多的几个研究团队很好地实现了此类模型。

最早的分辨单个粉末的细观(或称介观)尺度模型是由德国Friedrich Alexander University of Erlangen N ü rnberg 的 Carolin Korner团队于2011年实现的[23],其自主开发了基于格子玻尔兹曼方法(Lattice Boltzmann Method,LBM)的模拟程序,求解耦合的传热和流动的物理方程,主要研究了电子束选区熔化过程。开始时仅是二维模型,考虑了熔化、凝固、表面张力、浸润等,但忽略了温度梯度引起的表面张力梯度(即Marangoni effect)、蒸发及其反冲力(recoil pressure)等,初步研究了球化现象(balling effect),提出其机理是毛细力妨碍了连续熔道的形成,明确否定了之前广为接受的Plateau-Rayleigh流动不稳定性解释[29]。但是,二维模型无法考虑第三个维度的影响,且第三个维度上的传热和流动是处处变化的,不具有对称性。随后该团队进一步构建了三维模型[30],加入了蒸发及其反冲力,并实现了程序的并行计算。2016年,该团队又初步实现了元胞自动机(Cellular Automaton,CA)与格子玻尔兹曼方法耦合的二维模型[31],如图3所示,用于模拟电子束选区熔化过程中晶粒的生长。

美国Lawrence Livermore National Lab (LLNL)的Wayne King团队[19],利用LLNL内部开发的多物理场分析软件ALE3D,构建了激光选区熔化过程的三维介观尺度模型[18,24],如图4所示,考虑了熔化、凝固、表面张力、蒸发及其反冲力、Marangoni effect等主要的物理现象,研究了粉末飞溅、孔洞形成、粉床剥蚀(denudation)等现象的物理机制。但由于气液耦合模拟的难度较高,LLNL的模型并未显式地考虑气体的影响,因此并不能直观地揭示粉床剥蚀的过程,熔池与气体的对流换热也做了简化处理。

图3 模拟EBSM的粉末熔化和晶粒生长过程的LBM与CA耦合二维模型Fig.3 Coupled CA-LB model of EBSM process to calculate the temperature field and grain structure

图4 模拟SLM的粉末熔化过程的三维模型Fig.4 3D model of SLM process to simulate powder particles melting

总部在法国的ESI软件公司利用其多物理场模拟软件CFD-ACE+(基于有限体积法),构建了SLM过程的三维模型[32],能够比较全面地考虑传热、相变、流动等一系列物理现象;并与英国University of Manchester合作构建了激光熔覆沉积(LENS)过程的三维模型[33]。

Otto等[34]利用开源的计算流体力学软件OpenFOAM构建了三维的多物理场耦合的激光与材料相互作用过程的模型,使用有限体积法求解了热传导和熔融金属流动的问题,并利用商业软件COMSOL中的有限元方法构建热力耦合模型进一步模拟热变形和热应力,可广泛适用于激光焊接、激光切割等。Gurtler等[35]进一步将模型改进,用于模拟激光选区熔化过程,初步重现了粉末演化的过程并预测了孔洞的形成。英国University of Birmingham的Qiu等[36]也利用OpenFOAM软件模拟了激光选区熔化过程,从熔池流动出发分析了表面形态和孔洞的形成过程。

上述的细观尺度多物理场模型的优势十分突出,可以清楚地揭示粉末演化过程中的各种现象,如孔洞形成、熔池流动等。但是,挑战也较多,网格尺寸小(微米量级)、时间步长小(纳秒量级)、计算量巨大导致模拟的材料区域和物理时间都非常有限(分别为毫米和毫秒量级),绝大部分的三维模型都是单层单道成形的过程,在目前的计算条件下几乎不可能模拟整个零件的制造过程。

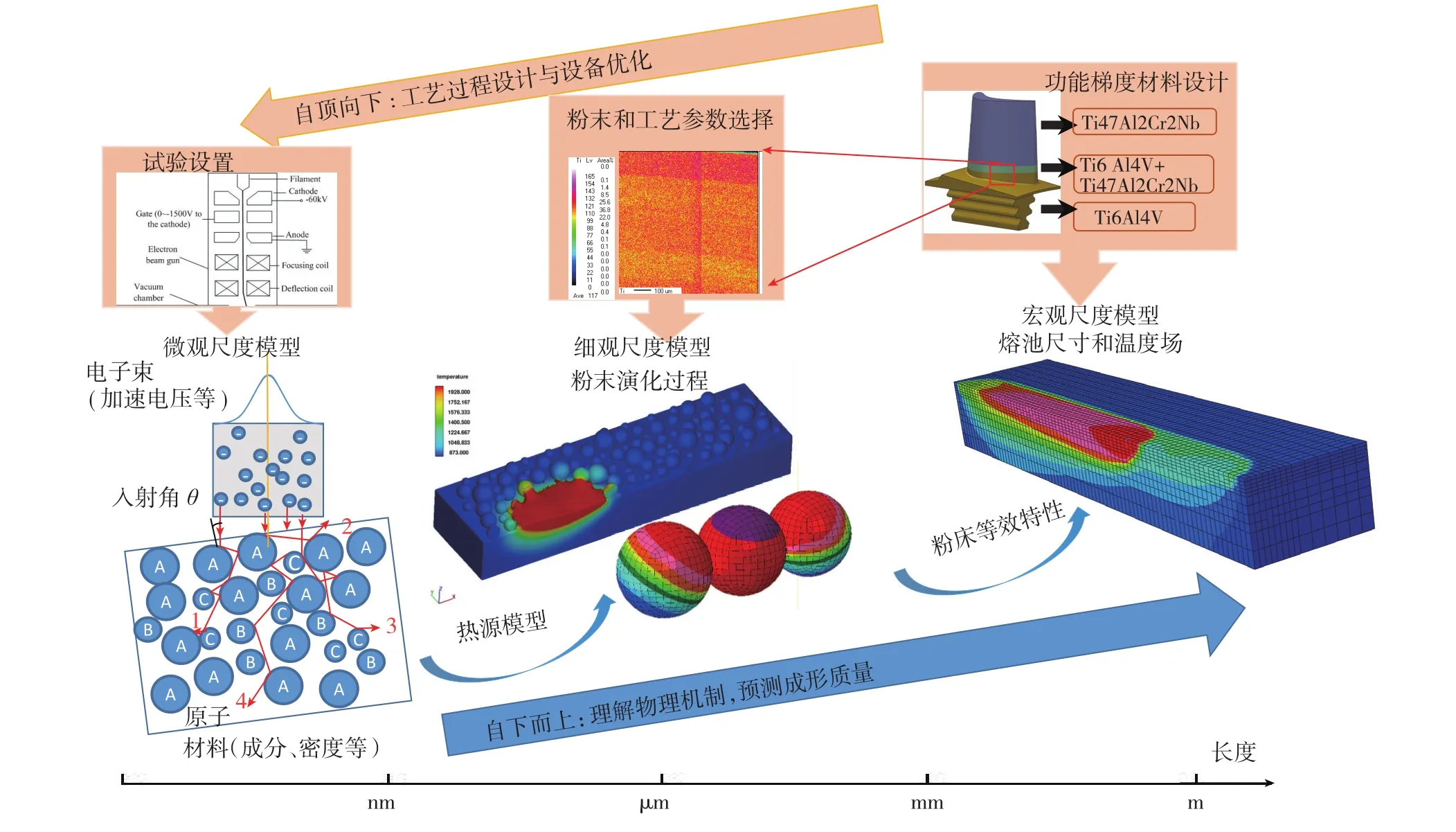

EBSM过程的多尺度多物理场建模

清华大学与美国西北大学开展合作[14,37-39],针对EBSM过程构建了多尺度多物理场模型(SLM模型与EBSM模型的主要差别在于热源,因为激光和电子束对材料的加热机理是不同的,激光穿透能力弱、反射率高,因此激光的热源模型应侧重于追踪反射,而非像电子束一样追踪穿透,本文不详述),如图5所示,主要包含3个部分。

(1)微观尺度上电子束与材料相互作用的模型,利用Monte Carlo方法模拟高能电子与材料原子阵列碰撞过程,建立了电子束能量吸收的三维模型,为细观和宏观尺度模拟提供精确的热源模型[38]。

(2)细观尺度上粉末受热、熔化、流动、凝固的多物理场耦合模型,模拟了粉末颗粒及粉末床在电子束扫描下的熔化沉积过程,并通过与铺粉过程模拟的结合,初步实现了多道和多层电子束扫描熔化沉积过程的三维模拟,为研究电子束选区熔化工艺参数影响及工艺缺陷产生提供了科学有效的手段和工具,也为宏观尺度模拟提供了较准确的粉末层等效特性。

(3)宏观尺度上整个零件成形过程模型,结合细观尺度模拟获得的均质化物性参数和沉积体几何模型,模型的物理意义更加清楚,模拟计算的精确性和效率得到明显提高[39]。

图5 电子束选区熔化过程的多尺度多物理场模型示意图Fig.5 Schematic of multi-scale multi-physics models of electron beam selective melting process

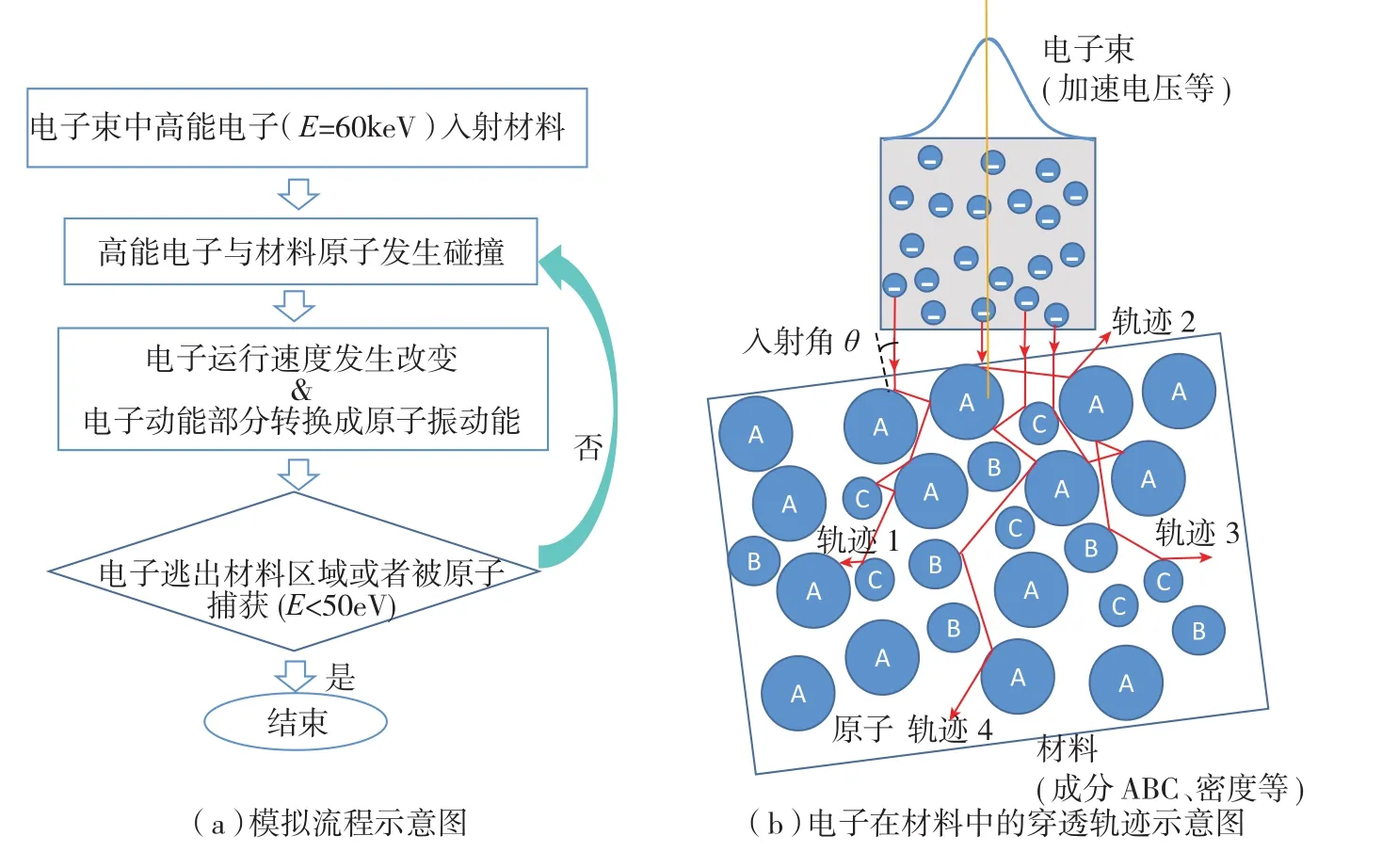

1 微观尺度电子束与材料相互作用模型

采用Monte Carlo方法模拟微观尺度上高能自由电子与材料原子碰撞传递能量的整个过程,如图6所示。首先,根据设定的电子总数和横截面内的分布生成入射电子,电子的初始动能是由加速电压决定的,初始入射方向跟电子束入射方向完全一致,即不考虑垂直于加速电场方向的速度。然后,追踪每一个电子在材料内的运动轨迹,如图6(b)所示。电子不断与原子发生弹性或非弹性碰撞,导致电子的运动速率和方向发生改变,电子损失的动能转化成了原子的振动能,物质宏观上的内能(或热能)就是微观上原子振动能的总和。也就是说,电子束加热材料的过程,本质上是电子束中的电子与材料中原子发生弹性或非弹性碰撞,使得高能电子的平动能转化成原子的振动能(即材料热能)的过程。最后,每个电子碰撞过程的终止有两种情况:(1)电子经一次或多次碰撞后逃出材料区域,即背散射电子,如图6(b)中的轨迹2;(2)当电子动能降低到设定值(本模型设为50eV)以下时,被原子捕获,如图6(b)中的轨迹1。记录下材料内各处的能量转化情况,即得到了电子束加热材料的热源模型。

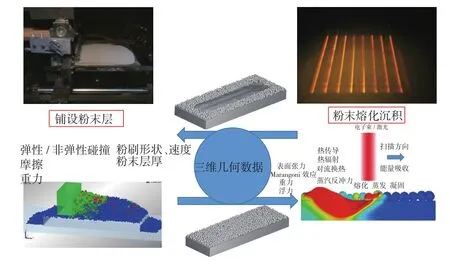

2 细观尺度铺粉-选区熔化过程模型

金属粉末床选区熔化技术的核心步骤就是“铺粉-熔化沉积”的循环,因此构建了两个顺序耦合的细观尺度多物理场模型:基于离散元方法的铺粉模型和基于有限体积法的加热-熔化-流动-沉积模型。细观尺度模型的材料区域包含基板和离散粉末堆垛的粉末层。

模型中粉末的尺寸分布是采用试验测量的真实粉末的尺寸分布;在铺粉模型中,利用离散元方法模拟真实状态下的粉刷与粉末相互接触、碰撞、摩擦的铺设粉末层过程,得到粉末层中的粉末位置;将得到的粉末层几何模型导入粉末熔化模型,利用有限体积法模拟粉末受热、熔化、流动、凝固等一系列过程,完成沿特定扫描路径的选区熔化,其中还用到了体积分数法追踪熔池自由表面;将熔化道的几何模型再导回到铺粉模型中铺设下一层粉末,如此循环即可模拟电子束选区熔化技术“铺粉-熔化沉积”的全过程,如图7所示。

细观尺度铺粉-选区熔化全过程模型可以统筹考虑试验设备(包括铺粉机构和电子束特性)对于成形过程和成形质量的影响,探究参数设置(Experimental Set-up)-过程(Process)-组织结构(Microstructure)的关系,揭示多种工艺因素的综合影响规律,为保证成形质量的一致性提供指导,同时也为试验设备的优化和设计提供参考。不过,由于计算量巨大,利用介观尺度模型模拟整个宏观零件的成形过程在目前计算条件下难度非常高。

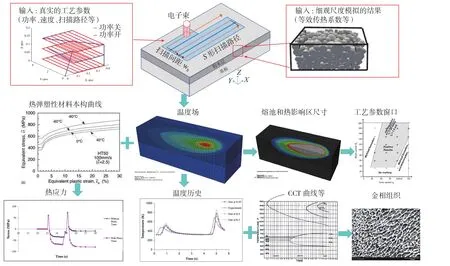

3 宏观尺度零件成形过程模型

图6 微观尺度电子束与材料相互作用模型Fig.6 Micro-scale modeling of electron beam-material interaction

图7 细观尺度选区熔化全过程模型Fig.7 Meso-scale modeling of the whole process of electron beam selective melting

图8 宏观尺度零件成形过程模型Fig.8 Macro-scale modeling of component fabrication process

为直观理解沿着复杂扫描路径逐点逐层沉积材料成形复杂形状产品的宏观过程,需要构建高效的宏观尺度零件成形过程模型(图8),提升计算效率的方法是将离散粉末等效为连续体而降低分辨率,并忽略熔池流动,只计算温度场。宏观尺度模型的关键在于如何将松散的粉末层等效为连续体[14,37,39]。更具体来说,等效时主要需要解决3个问题。

(1)松散的粉末层熔化沉积后形成致密体,其体积变小,密度由松装密度增大到材料的本征密度,如何处理粉末层被熔化前后体积和等效密度的变化?

(2)离散粉末间的接触面积较小,其有效的传热能力显著低于材料本征值,如何设定粉末层的等效传热系数?

(3)宏观尺度模型只考虑传热而不考虑熔池流动,那么熔池流动引起的热交换该如何等效?

在多尺度模型的框架下,建立宏观尺度模型所需的上述等效都可以基于细观尺度模拟的结果,利用细观尺度模型计算各种状态(松散、烧结、流动等)下粉末层的有效传热系数和对电子束的能量吸收率,得到粉末床的等效物性参数,使宏观尺度模型的物理意义更加明确;此外,由于有限元法不易处理大变形问题,宏观尺度模型一般将粉末层等效化为固定不变的连续体。但是,粉末床物性参数的等效可以保证较好的模拟精度,并得到了试验验证[14]。这是多尺度建模的优势。

结束语

以激光/电子束选区熔化技术为代表的金属增材制造技术,以其精确成形复杂零件、调控微观组织和性能等特点,已经在航空航天等关键领域快速展示了其强大的成形潜力。但要实现广泛的工业化应用,仍需进一步掌握成形质量的影响因素、完善质量控制技术等,计算机模拟研究发挥着重要的指导作用。

目前,多尺度多物理场的制造过程模型已经初步建立,但是实现各个尺度模型的高效耦合、并进一步提高模型的精度和计算效率仍需要开展大量的基础研究,尤其是微观尺度模型建立更准确的热源模型、细观尺度模型的相变和流固耦合算法、宏观尺度模型的降阶加速算法及其与在线监测结合实现闭环控制等。

随着计算机模拟计算研究的不断深入,结合不断进步的试验检测(尤其是在线检测)技术,对成形过程中各种现象的物理机制和各种因素的影响规律的理解会愈加深入,在此基础上探索对成形制件组织和性能的预测,进而实现对零件各处组织和性能的设计和控制,最大化地发挥材料性能,以便充分发挥增材制造技术的潜力,引领智能制造的技术进步。

参 考 文 献

[1] 颜永年, 林峰, 张人佶, 等.快速制造技术的最新进展及其发展趋势[J]. 电加工与模具, 2006(S):12-16.

YAN Yongnian, LIN Feng, ZHANG Renji,et al. Current development and trends of rapid manufacturing[J].Electromachining & Mould,2006(S):12-16.

[2] GIBSON I, ROSEN D, STUCKER B,Additive manufacturing technologies[M]. New York: Springer US, 2010.

[3] MEINERS W, WISSENBACH K,HASSER A. Shaped body especially prototype or replacement part production[P]. German:DE19649865. 1998-02-12.

[4] 葛文君. Ti6Al4V合金与TiAl基合金及其梯度结构EBSM工艺研究[D]. 北京:清华大学, 2015.

GE Wenjun. Study on electron beam melting process of Ti-6Al-4V alloy, TiAl alloy and the gradient structure[D]. Beijing: Tsinghua University, 2015.

[5] GU D D, MEINERS W, WISSENBACH K, et al. Laser additive manufacturing of metallic components: materials, processes and mechanisms[J]. International Materials Reviews,2012,57(3):133-164.

[6] MA M M, WANG Z M, GAO M, et al.Layer thickness dependence of performance in high-power selective laser melting of 1Cr18Ni9Ti stainless steel[J]. Journal of Materials Processing Technology, 2015,215:142-150.

[7] 杨永强, 王迪, 吴伟辉. 金属零件选区激光熔化直接成型技术研究进展[J]. 中国激光, 2011,38(6):1-11.

YANG Yongqiang, WANG Di, WU Weihui.Research progress of direct manufacturing of metal parts by selective laser melting[J]. Chinese Journal of Lasers, 2011,38(6):1-11.

[8] MA C L, GU D D, DAI D H, et al.Aluminum-based nanocomposites with hybrid reinforcements prepared by mechanical alloying and selective laser melting consolidation[J].Journal of Materials Research, 2015,30(18):2816-2828.

[9] KORNER C. Additive manufacturing of metallic components by selective electron beam melting - a review[J]. International Materials Reviews, 2016,61(5):1-17.

[10] KELLER M. These engineers 3D printed a mini jet engine, then took it to 33000 RPM[EB/OL]. (2016-09-05) [2016-11-15].http://www.gereports.com/post/118394013625/these-engineers-3d-printed-a-mini-jetengine-then/.

[11] RAMSPERGE M, KORNER C. SEBM of the single crystalline Ni-based superalloy CMSX-4 [C]//Proceeding of the 1st EBAM Conference, Nuremberg, 2016.

[12] TANG H, YANG G, JIA W, et al.Additive manufacturing of a high niobiumcontaining titanium aluminide alloy by selective electron beam melting[J]. Materials Science and Engineering: A, 2015,636:103-107.

[13] PWC LLP. 3D printing and the new shape of industrial manufacturing[R]. PWC LLP,2014.

[14] 郭超. 双金属电子束选区熔化增材制造系统的研究[D]. 北京: 清华大学, 2015.

GUO Chao. Research on additive manufacturing system of dual metals electron beam selective melting[D]. Beijing: Tsinghua University, 2015.

[15] YAN W T, GE W J, SMITH J, et al.Multi-scale modeling of electron beam melting of functionally graded materials[J]. Acta Materialia,2016,115:403-412.

[16] NEUGEBAUER F, KELLER N, PLOSHIKHIN V, et al. Multi scale FEM simulation for distortion calculation in additive manufacturing of hardening stainless steel[C]//Proceeding of International Workshop on Thermal Forming and Welding Distortion Conference,Bremen, 2014.

[17] SCHAROWSKY T, OSMANLIC F,SINGER R, et al. Melt pool dynamics during selective electron beam melting[J]. Applied Physics A, 2014, 114(4):1303-1307.

[18] KHAIRALLAH S, ANDERSON A,RUBENCHIK A, et al. Laser powder-bed fusion additive manufacturing: Physics of complex melt flow and formation mechanisms of pores,spatter, and denudation zones[J]. Acta Materialia,2016,108:36-45.

[19] KING W, ANDERSON A,FERENCZ R, et al. Overview of modelling and simulation of metal powder bed fusion process at Lawrence Livermore National Laboratory[J].Materials Science and Technology,2015,31(8):957-968.

[20] MARKL M, Korner C. Multiscale modeling of powder-bed-based additive manufacturing[J]. Annual Review of Materials Research, 2016,46:1-34.

[21] ZAH M, LUTZMANN S. Modelling and simulation of electron beam melting[J].Production Engineering, 2010,4(1):15-23.

[22] YAN W T, GE W J, SMITH J, et al.Towards high-quality selective beam melting technologies: modeling and experiments of single track formations [C]//Proceeding of Solid Freeform Fabrication Symposium, Austin, 2015.

[23] KORNER C, ATTAR E, HEINL P.Mesoscopic simulation of selective beam melting processes[J]. Journal of Materials Processing Technology, 2011,211(6):978-987.

[24] KHAIRALLAH S, ANDERSON A. Mesoscopic simulation model of selective laser melting of stainless steel powder[J].Journal of Materials Processing Technology,2014,214(11):2627-2636.

[2 5] S C H O I N O C H O R I T I S B,CHANTZIS D, SALONITIS K. Simulation of metallic powder bed additive manufacturing processes with the finite element method:a critical review[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture,2015,231(1):96-117.

[26] SMITH J, XIONG W, CAO J, et al.Thermodynamically consistent microstructure prediction of additively manufactured materials[J]. Computational Mechanics,2016,57(3): 359-370.

[27] NEIRA A. Thermal modeling and simulation of electron beam melting for rapid prototyping on Ti6Al4V alloys[D]. Raleigh: North Carolina State University, 2012.

[28] VERHAEGHE F, CRAEGHS T, HEULENS J, et al. A pragmatic model for selective laser melting with evaporation[J]. Acta Materialia, 2009,57(20):6006-6012.

[29] YADROITSEV I, GUSAROV A,YADROITSVA I, et al. Single track formation in selective laser melting of metal powders[J].Journal of Materials Processing Technology,2010,210(12):1624-1631.

[3 0] A M M E R R, M A R K L M,LJUNGBLAD U, et al. Simulating fast electron beam melting with a parallel thermal free surface lattice Boltzmann method[J]. Computers &Mathematics with Applications, 2014,67(2):318-330.

[31] RAI A, MARKL M, Korner C. A coupled Cellular Automaton-Lattice Boltzmann model for grain structure simulation during additive manufacturing[J]. Computational Materials Science, 2016,124:37-48.

[32] MEGAHED M, MINDT H, N'DRI N, et al. Metal additive-manufacturing process and residual stress modeling[J]. Integrating Materials and Manufacturing Innovation,2016,5(4):1-33.

[33] MEDINA I. Development and application of a CFD model of laser metal deposition[D]. Manchester: The University of Manchester, 2013.

[34] OTTO A, KOCH H, VAZQUEZ R,et al. Multiphysical simulation of laser material processing[J]. Physics Procedia, 2012,39:843-852.

[35]GURTLER F, KARG M, LEITZ K,et al. Simulation of laser beam melting of steel powders using the three-dimensional volume of fluid method[J]. Physics Procedia, 2013,41:881-886.

[36]QIU C, PANWISAWAS C, WARD M, et al. On the role of melt flow into the surface structure and porosity development during selective laser melting[J]. Acta Materialia,2015,96: 72-79.

[37]闫文韬.电子束选区熔化过程的多尺度多物理场建模[D]. 北京: 清华大学,2017.

YAN Wentao. Multi-scale multi-physics modeling of electron beam selective melting process[D]. Beijing: Tsinghua University, 2017.

[38]YAN W T,SMITH J,GEW J, et al. Multiscale modeling of electron beam and substrate interaction: a new heat source model[J]. Computational Mechanics,2015,56(2):265-276.

[39]YAN W T, LIN F, LIU W. An effective finite element heat transfer model for electron beam melting process[C]//Proceeding of Advances in Materials & Processing Technologies Conference, Madrid, 2015.

——基于1988年以来八次大选结果的分析