高性能树脂基复合材料轻质结构3D打印与性能研究*

(西安交通大学机械制造系统工程国家重点实验室,西安 710054)

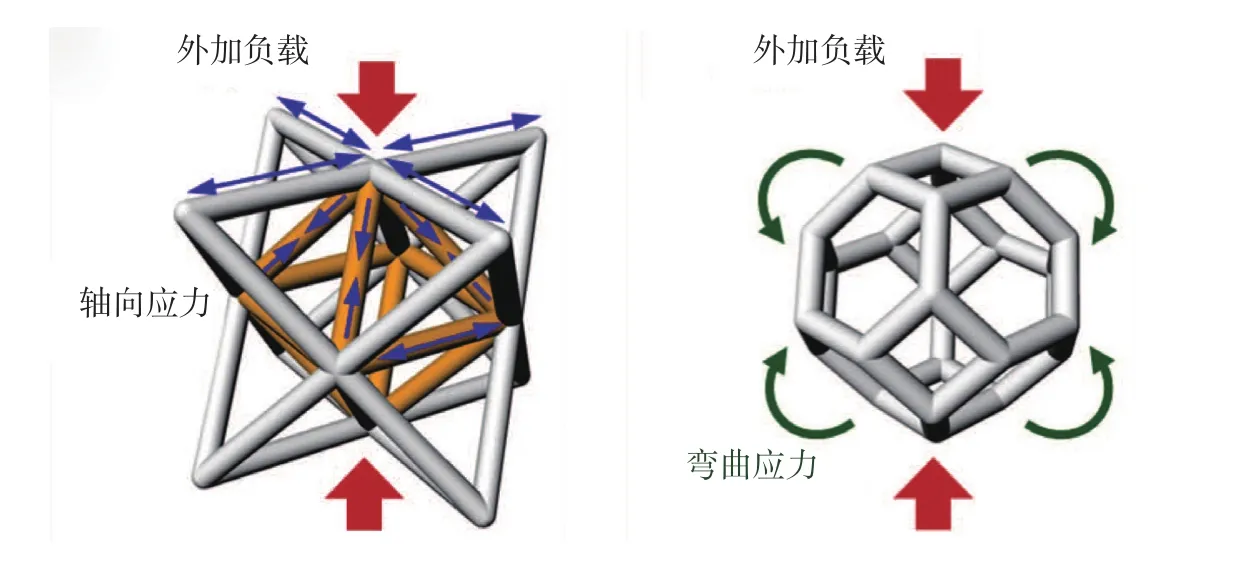

复合材料因其具有高比强度、高比模量、可设计强及多功能融合(如吸波和隔热)等优点,自20世纪40年代问世以来被深入研究,并被广泛应用于航空航天、汽车、船舶和风力发电等领域[1]。复合材料根据基体材料的不同,可以分为树脂基复合材料、金属基复合材料和陶瓷基复合材料。树脂基复合材料密度小,比模量和比强度高[2],在复合材料轻质结构中应用的最为广泛,它能极大减少制件的结构质量,是火箭、卫星、飞机等航天航空飞行器的理想材料,具有广阔的应用前景[3-4]。复合材料轻质结构是一种先进的复合材料设计理念,它充分利用材料特征和结构优势,实现整个制件的性能最佳[5-7]。常见的结构形式有夹层结构[8-9]、网格结构[10-11]和仿生结构[12-13]等,如图 1 所示[6,14]。

传统树脂基复合材料轻质结构的制造过程主要包括3个步骤:首先是通过沉积法、浸渍法等工艺制备预浸料[15];然后通过铺放成形、拉挤成形、缠绕成形等工艺制造简单形状复合材料制件[16];最后通过机加工、装配、胶结等工艺制备出复合材料轻质结构。

图1 轻质结构Fig.1 Lightweight structure

Shi等[9]通过在面板和芯材之间添加一层芳纶纤维复合材料改善刚性面板与柔性蜂窝结构的界面结合,其制备过程需要经过纤维的预处理、铝蜂窝芯材和铝制加强网格的机加工和装配,最后利用模具加压加热处理,实现复合材料轻质结构的制备;Finnegan等[8]利用水射流切割工艺制造出相对密度1%~10%的碳纤维增强复合材料锥形桁架芯材,先利用水射流切割加工制备纤维复合材料支架,然后装配出联锁的芯材结构,随着相对密度的增加,抗压强度达到11MPa,力学性能较好,但其制造过程复杂;Wu等[17]提出了利用热压工艺在模具上制备单向连续碳纤维增强环氧树脂波纹板,然后利用机加工、联锁装配工艺制造复合材料轻质结构,最大限度发挥了纤维的承载能力,平压强度达到12.44MPa,剪切强度达到1.91MPa;Jishi等[11]利用真空辅助树脂传递模塑成形工艺实现碳纤维增强环氧树脂桁架轻质结构无模具制造;Schneider等[18]研究了基于折弯、切槽、胶结等工艺的碳纤维增强树脂基复合材料轻质结构制造方法;Yin等[19]利用热膨胀成形技术装配出多层级复合轻质结构。

综上分析,传统树脂基复合材料轻质结构的成形工艺存在以下缺点:制造工艺复杂,需要二次加工,生产周期长;传统的复合材料轻质结构制造大多需要模具,成本较高;传统的制造工艺需要胶结或装配等工序,制件的复杂度有限,大大限制了复合材料轻质结构的应用。

3D打印技术凭借其可以成形任意复杂形状的特点,近年来成为研究热点。它采用层层叠加的原理,每一层按照规划的轨迹增加材料,最终实现制件的快速制造[20]。3D打印具有成本低、材料利用率高、工艺简单等优点。随着连续纤维增强热塑性复合材料3D打印工艺的出现,复杂结构复合材料制件的一体化快速制造成为可能,为复合材料轻质结构的低成本快速制造提供了一个有效的技术途径[12,21]。

本文对树脂基复合材料轻质结构3D打印工艺及其应用现状进行综述分析,并首次提出采用连续纤维增强热塑性复合材料3D打印工艺,进行复合材料轻质结构的一体化制造。在连续纤维增强热塑性复合材料3D打印的研究基础上[22-23],通过路径规划,实现纤维走向的可控排布,进行高性能树脂基复合材料轻质结构的快速制造。

树脂基复合材料轻质结构3D打印

树脂基复合材料3D打印工艺[24-26]为高性能复合材料轻质结构的低成本快速制造提供了技术支撑,使复杂的轻质结构形式得以制造,拓展了轻质结构的结构形式,进一步扩大了复合材料轻质结构的应用范围。目前关于树脂基复合材料轻质结构3D打印的研究比较少。

图2 挤出3D打印工艺制作纤维增强复合材料轻质结构Fig.2 Fabrication of fiber reinforced composite lightweight structure by extrusion 3D printing process

美国哈佛大学开发了适用于3D打印的碳化硅晶须和短切碳纤维增强环氧树脂“墨水”[27],利用挤出3D打印工艺制作复合材料轻质结构(图2),然后将打印的制件进行加热固化。该团队还研究了喷嘴直径和纤维长径比对打印纤维方向的影响,通过对喷嘴结构和纤维尺寸的控制,实现纤维方向的可控排布,提高制件整体的承载能力,制造出了多种复合材料轻质结构,并对制备的三角蜂窝结构进行了性能分析,随着相对密度从18%增加到38%,抗压强度从3MPa提高到18MPa。

德国卡尔斯鲁厄理工学院利用立体光固化3D打印工艺(SL)制造微观尺度的树脂轻质结构[28],然后利用原子层沉积工艺(ALD)在已成型的轻质结构表面镀氧化铝(Al2O3),制备出微观复合材料轻质结构(图3),轻质树脂材料可以提高制件的韧性,氧化铝可以承载拉力和压力,在密度为810kg/m3时,抗压强度达到280MPa,力学性能优异。

图3 微观复合材料轻质结构Fig.3 Micro composite lightweight structure

蜘蛛网是典型的高性能复合材料轻质结构,它是一个材料-结构-功能高度集成的多材料、多功能系统,具有破坏局域、振动传感、自我保护等多重功能[29-30]。哈佛大学Lewis教授团队首次采用3D打印工艺以弹性材料PDMS作为原材料,进行仿生蛛网轻质结构的制造,并对材料分布和拓扑结构对蛛网性能的影响规律开展了系统研究[31]。该团队使用纯PDMS材料进行蛛网轻质结构研究,其研究成果可以被拓展应用于仿生复合材料轻质结构的设计与性能研究。

与此同时,前沿3D打印工艺和结构性能研究可以为高性能复合材料轻质结构研究提供借鉴。哈尔滨工业大学李惠教授团队利用分子氧石墨烯与水的混合物作为“墨水”,采用“依需滴落”3D打印方式制造出超轻的石墨烯气凝胶支架[32],如图4所示。美国劳伦斯利弗莫尔国家实验室研究出一种单位体密度下能几乎保持恒定刚度的微观结构[6],如图5所示,并利用3D打印工艺和ALD工艺制备出该类结构,试验结果表明该类结构具有优异的超轻质超刚度性能。

通过以上的综述分析可知,目前树脂基复合材料3D打印的研究非常少,且大多针对微纳尺度轻质结构的结构形式和制造工艺进行研究,所采用的基体材料为热固性树脂,热固性树脂材料硬度高,但韧性和抗冲击性能较差,而且难以回收利用,不能满足现代工业的绿色制造要求;另外,微纳尺度的复合材料轻质结构3D打印工艺虽然可以制造出性能优异的结构形式,但其成形时间长、成本高,难以实现宏观尺度结构件的制造,不能满足航天航空、汽车等领域大型制件的需求。热塑性树脂具有韧性好、比重轻、易成形和易回收等优点[33],可以制造耐冲击性轻质结构。现有热塑性复合材料3D打印工艺主要分为短纤维增强和连续纤维增强两类,短纤维增强热塑性复合材料3D打印工艺[24]相对较成熟,已实现商业化,但短纤维对制件的力学性能提升有限;连续纤维增强热塑性复合材料的性能较高,是未来的发展方向。

连续纤维增强热塑性复合材料轻质结构3D打印工艺与性能

图4 石墨烯3D打印Fig.4 3D Printing of graphene aerogels

本文提出了基于连续纤维增强热塑性复合材料3D打印工艺的高性能复合材料轻质结构一体化制造方法。前期研究表明,可采用3D打印工艺实现连续纤维增强热塑性复合材料的快速制造,其工艺原理[21]见图6。通过工艺参数优化可实现复合材料制件的性能可控制造[22],同时可利用3D打印纤维的有序分布,实现复合材料制件的回收再制造[34]。复合材料结构中纤维走向对其性能有很大的影响,连续纤维增强复合材料3D打印工艺为纤维走向的精确可控提供了实现手段,因此如何进行轻质结构的结构形式设计和内部连续纤维走向设计,控制纤维的打印轨迹,是实现高性能连续纤维增强热塑性复合材轻质结构一体化制造的关键。

1 轻质结构及其路径规划

图5 恒刚度微观结构Fig.5 Constant stiffness microarchitected

图6 连续纤维增强热塑性树脂复合材料3D打印工艺原理图Fig.6 Schematic representation of continuous fiber reinforced composite 3D printing process

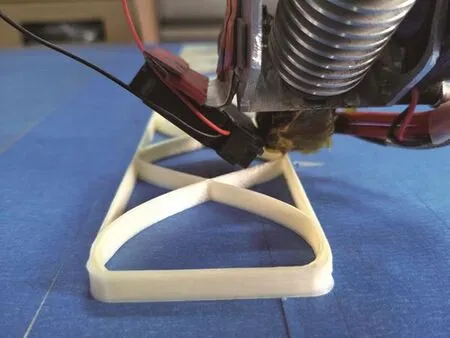

轻质夹层结构最常见的失效形式是面板与芯材剥离。为了提高轻质结构整体的力学性能,解决复杂形状轻质结构的成形问题,本文基于连续纤维增强复合材料3D打印工艺,提出了复杂芯材一体化成形方法和面板-芯材集成制造策略。利用热塑性树脂加热熔融、冷却固化特点,实现“十字交叉”复合材料结构搭接方法,见图7,在路径规划时,先执行路径2,然后打印喷头沿路径3进行交叉搭接,喷头经过搭接处时,搭接处树脂被加热熔融,喷头内挤出的丝材与其粘接固化,实现复杂形状芯材的一体化成形,打印过程见图8;采用内嵌搭接方法实现面板与芯材的结构集成制造,使芯材与面板紧密咬合,精确控制打印路径,保证芯材路径不超出面板范围,实现面板-芯材、十字交叉结构的平滑搭接与过渡,见图7(b)。

图7 打印路径规划Fig.7 Printing path planning

图8 打印过程Fig.8 Printing process

图9 样条波纹构型的轻质夹层结构Fig.9 Spline corrugated-cores sandwich structure

2 连续纤维增强复合材料轻质结构制备与性能

本文设计并制备了样条波纹构型的轻质夹层结构,如图9所示。样件尺寸为 60×60×15(mm),其中上、下面板的厚度为1mm,波纹厚度为1mm;采用聚乳酸(PLA)作为复合材料的热塑性基体材料,芳纶纤维(杜邦-凯夫拉145dtex,美国杜邦公司)作为增强纤维进行轻质夹层结构的制备,其中聚乳酸的密度为1240kg/m3,芳纶纤维的密度为1440kg/m3;样件制备的工艺参数:喷头温度为210℃,打印速度为100mm/min,分层厚度为0.4mm。力学试验采用SANS公司的万能静力学试验机。

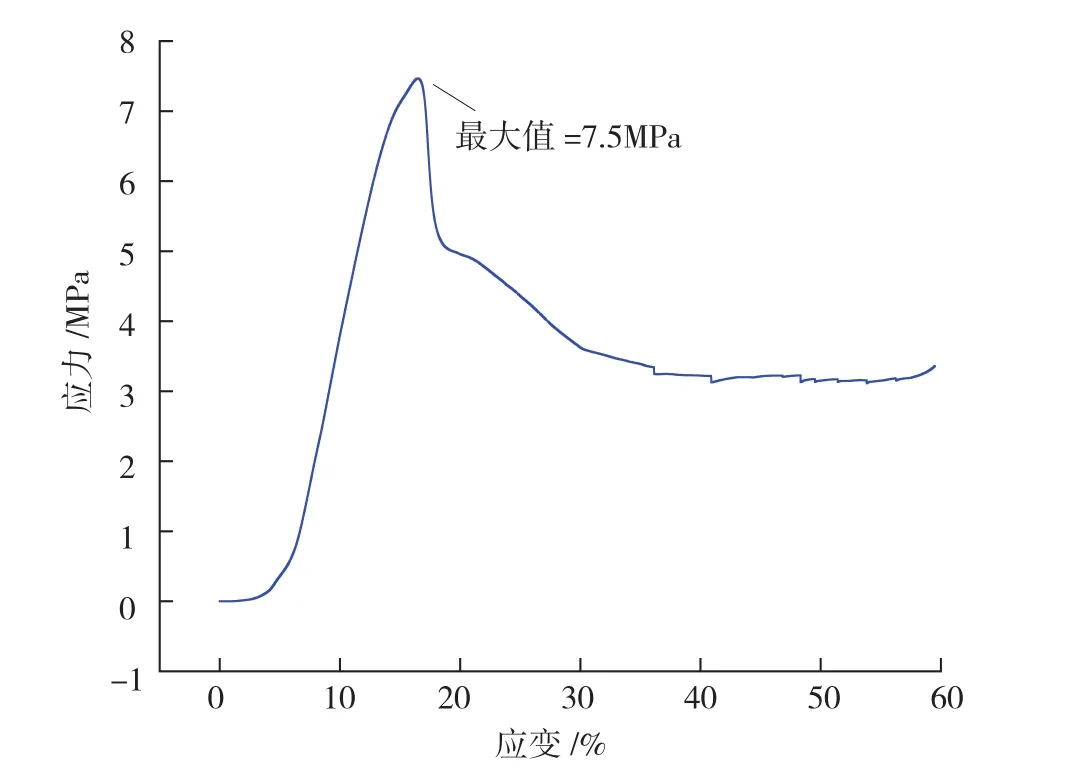

图10 样条波纹结构在平压作用下的应力-应变曲线Fig.10 Stress-strain curve of spline corrugated-cores sandwich structure under the condition of flat compression

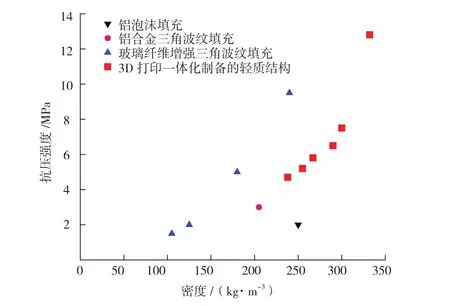

图11 抗压性能对比Fig.11 Comparison of compressive properties

本文对样条波纹构型夹层结构的平压性能进行了分析,通过平压力学试验,得到了夹层结构对平压的力-位移响应曲线,将其转换为应力-应变曲线,如图10所示;研究了样条间距对夹层结构平压性能的影响,当波纹间距为13mm时,芯子密度为300kg/m3,抗压强度达到 7.5MPa,与传统方式制备的波纹结构相比[35-36](图11),其抗压性能高于铝合金三角波纹夹层结构,略低于玻璃纤维增强三角波纹夹层结构,这是由于本文试验所采用的复合材料纤维含量较低,实体部位的纤维体积含量仅为2.5%左右,随着纤维含量的提升,整体力学性能将大幅提高;样条波纹构型夹层结构的失效形式为样条波纹失稳屈曲,当夹层结构屈服后,持续施加压力,可以看到样条波纹受到挤压被折断破坏,如图12所示,十字交叉处没有出现破坏,芯材与面板结合紧密未发生剥离现象。采用上述工艺方法,可实现复杂形状共形轻质结构的设计与制造,如图13所示,这将会进一步推动复杂轻质结构制件的一体化成形与应用。相关工艺优化、结构设计研究工作仍在进行中。

结束语

图12 样条波纹结构的破坏形式Fig.12 Failure form of spline corrugatedcores sandwich structure

图13 曲面轻质夹心结构Fig.13 Curved lightweight sandwich structure

本文对3D打印工艺在复合材料轻质结构方面的应用研究进行了综述分析,分析了复合材料轻质结构3D打印现状与局限性;在此基础上,提出了基于连续纤维增强热塑性复合材料3D打印工艺的复合材料轻质结构一体化制造工艺;通过路径规划和工艺优化,实现高性能复杂形状复合材料轻质结构的快速制造,拓展轻质结构形式。未来有望将其应用于航空航天飞行器结构件的设计与制造,加速航天航空飞行器升级换代的速度,提高航空航天飞行器的使用性能,扩大复合材料轻质结构的应用范围。当然,目前复合材料轻质结构3D打印工艺还存在一些如高性能轻质结构的结构形式、复合材料的材料体系、路径规划算法等关键问题,仍有待进一步深入研究。

参 考 文 献

[1] 唐见茂. 航空航天复合材料发展现状及前景[J]. 航天器环境工程,2013(4): 352-359.

TANG Jianmao. Current status and trends of advanced composites in aerospace[J]. Spacecraft Environment Engineering, 2013(4):352-359.

[2] 朱晋生,王卓,欧峰. 先进复合材料在航空航天领域的应用[J]. 新技术新工艺,2012(10): 76-79.

ZHU Jinsheng, WANG Zhuo, OU Feng.Applications of advanced composite materials in aerospace[J]. New Technology & New Process,2012(10): 76-79.

[3] 王兴刚,于洋,李树茂,等. 先进热塑性树脂基复合材料在航天航空上的应用[J].纤维复合材料,2011(2): 44-47.

WANG Xinggang, YU Yang, LI Shumao, et al. The research on fiber reinforced thermoplastic composite[J]. Fiber Composites, 2011(2): 44-47.

[4] 顾轶卓,李敏,李艳霞,等. 飞行器结构用复合材料制造技术与工艺理论进展[J].航空学报,2015,36(8):2773-2797.

GU Yizhuo, LI Min, LI Yanxia, et al.Progress on manufacturing technology and process theory of aircraft composite structure[J].Acta Aeronautica et Astronautica Sinica, 2015,36(8): 2773-2797.

[5] THOMSEN O T, BOZHEVOLNAYA E, LYCKEGAARD A. Sandwich structures 7: advancing with sandwich structures and materials[C]//proceedings of the 7th international conference on sandwich structures. Aalborg:Springer Science & Business Media, 2006.

[6] ZHENG X, LEE H, WEISGRABER T H, et al. Ultralight, ultrastiff mechanical metamaterials[J]. Science, 2014, 344(6190):1373-1377.

[7] MEZA L R, DAS S, GREER J R.Strong, lightweight, and recoverable threedimensional ceramic nanolattices[J]. Science,2014, 345(6202):1322-1326.

[8] FINNEGAN K, KOOISTRA G,WADLEY H N, et al. The compressive response of carbon fiber composite pyramidal truss sandwich cores[J]. International Journal of Materials Research, 2007, 98(12):1264-1272.

[9] SHI S, SUN Z, HU X, et al. Flexural strength and energy absorption of carbon-fiber–aluminum-honeycomb composite sandwich reinforced by aluminum grid[J]. Thin-Walled Structures, 2014, 84: 416-422.

[1 0] Z H A N G Q, Z H A N G F,MEDARAMETLA S P, et al. 3D printing of graphene aerogels[J]. Small, 2016, 12(13):1702-1708.

[11] JISHI H Z, UMER R, CANTWELL W J. The fabrication and mechanical properties of novel composite lattice structures[J]. Materials &Design, 2016, 91: 286-293.

[12] QUAN Z, WU A, KEEFE M, et al.Additive manufacturing of multi-directional preforms for composites: opportunities and challenges[J]. Materials Today, 2015, 18(9): 503-512.

[13] NALEWAY S E, PORTER M M, MCKITTRICK J, et al. Structural design elements in biological materials: application to bioinspiration[J]. Advanced Materials, 2015,27(37):5455-5476.

[14] NALEWAY S E, PORTER M M, MCKITTRICK J, et al. Structural design elements in biological materials: application to bioinspiration[J]. Advanced Materials, 2015,27(37): 5455-5476.

[15] 田振生,刘大伟,李刚,等. 连续纤维增强热塑性树脂预浸料的研究进展[J]. 玻璃钢/复合材料,2013(6): 53-58.

TIAN Zhensheng, LIU Dawei, LI Gang,et al. Research progress of continuous fiber reinforced[J]. Fiber Reinforced Plastics/Composites, 2013(6): 53-58.

[16] 何亚飞,矫维成,杨帆,等. 树脂基复合材料成型工艺的发展[J]. 纤维复合材料,2011(2): 7-13.

HE Yafei, JIAO Weicheng, YANG Fan,et al. The development of polymer composites forming process[J]. Fiber Composites, 2011(2):7-13.

[17]WU Q, MA L, WU L, et al. A novel strengthening method for carbon fiber composite lattice truss structures[J]. Composite Structures,2016, 153: 585-592.

[18]SCHNEIDER C, VELEA M N,KAZEMAHVAZI S, et al. Compression properties of novel thermoplastic carbon fibre and polyethylene terephthalate fibre composite lattice structures[J]. Materials & Design, 2015, 65:1110-1120.

[19]YINS,WUL,NUTTSR.Compressive efficiency of stretch-stretch-hybrid hierarchical composite lattice cores[J]. Materials& Design, 2014, 56: 731-739.

[20]STANSBURY J W, IDACAVAGE M J. 3D printing with polymers: challenges among expanding options and opportunities[J]. Dental Materials, 2016, 32(1): 54-64.

[21]田小永,刘腾飞,杨春成,等. 高性能纤维增强树脂基复合材料 3D 打印及其应用探索[J]. 航空制造技术,2016,510(15): 26-31.

TIAN Xiaoyong, LIU Tengfei, YANG Chuncheng,etal.3D printing for high performance fiber reinforced polymer composites andexplorationon itsapplications[J].Aeronautical Manufacturing Technology, 2016,510(15):26-31.

[22]TIAN X,LIU T, YANGC, et al. Interface and performance of 3D printed continuous carbon fiber reinforced PLA composites[J]. Composites Part A: Applied Science and Manufacturing, 2016, 88: 198-205.

[23]YANG C, TIAN X, LIU T, et al.3D printing for continuous fiber reinforced thermoplastic composites: mechanism and performance[J]. Rapid Prototyping Journal, 2017,23(1):209-215.

[24]YAN C, HAO L, XU L, et al.Preparation, characterisation and processing of carbon fibre/polyamide-12 composites for selective laser sintering[J]. Composites Science and Technology, 2011, 71(16):1834-1841.

[25]NING F, CONG W, QIU J, et al.Additive manufacturing of carbon fiber reinforced thermoplastic composites using fused deposition modeling[J]. Composites Part B: Engineering,2015, 80:369-378.

[26]TEKINALPHL,KUNCV,VELEZ-GARCIA G M, et al. Highly oriented carbon fiber–polymer composites via additive manufacturing[J]. Composites Science and Technology, 2014, 105:144-150.

[27]COMPTON B G, LEWIS J A. 3D-printing of lightweight cellular composites[J].Advanced Materials, 2014, 26(34): 5930-5935.

[28]BAUER J, HENGSBACH S, TESARI I, et al. High-strength cellular ceramic composites with 3D microarchitecture[J]. Proceedings of the National Academy of Sciences, 2014,111(7):2453-2458.

[29]CRANFORD S W, TARAKANOVA A, PUGNO N M, et al. Nonlinear material behaviour of spider silk yields robust webs[J].Nature, 2012, 482(7383): 72-76.

[30]BOURZAC K. Spiders web of intrigue[J]. Nature, 2015, 519(7544): 4-6.

[31]QIN Z, COMPTON B G, LEWIS J A, et al. Structural optimization of 3D-printed synthetic spider webs for high strength[J]. Nature Communications, 2015, 6: 1-7.

[3 2]Z H A N GQ,Z H A N GF,MEDARAMETLA S P, et al. 3D printing of graphene aerogels[J]. Small, 2016, 12(13): 1702-1708.

[33]陈平,于祺,孙明,等. 高性能热塑性树脂基复合材料的研究进展[J]. 纤维复合材料,2005(2): 52-57.

CHEN Ping, YUQi,SUNMing,et al. Advances in high performance FRTP composites[J]. Fiber Composites, 2005(2): 52-57.

[34]TIAN X, LIU T, WANG Q, et al.Recycling and remanufacturing of 3D printed continuous carbon fiber reinforced PLA composites[J]. Journal of Cleaner Production,2017, 142:1609-1618.

[35]REJAB M R M, CANTWELL W J.The mechanical behaviour of corrugated-core sandwich panels[J]. Composites: Part B, 2013,47(2013): 267-277.

[36]WEIK,HE R,CHENG X, et al. Fabrication and mechanical properties of lightweight ZrO2ceramic corrugated core sandwich panels[J]. Materials & Design, 2014,64: 91-95.