大型硫酸储罐焊接变形矫正与修复

张玉杰

(中国恩菲工程技术有限公司,北京 100038)

设备及自动化

大型硫酸储罐焊接变形矫正与修复

张玉杰

(中国恩菲工程技术有限公司,北京 100038)

介绍了万吨级硫酸储罐的设计参数、结构、制造过程与制造要求。描述了硫酸储罐底板上凸变形、壁板外凸变形的现象,经分析认为造成的原因是制造组装残余应力和焊接残余应力所导致,说明了残余应力和变形的危害,从扇形底板上凸变形矫正和壁板开孔外凸变形矫正两个方面详述焊接变形的矫正与修复,提出降低焊接残余应力及焊接变形的措施与建议。

硫酸储罐 焊接残余应力 制造 变形 矫正 修复

由某国外工程公司设计与项目管理、项目所在国施工单位建造的硫酸储罐出现底板上凸变形、壁板开孔外凸变形,储罐壁板及底板最大变形约100 mm,超出API 650—2015《钢质焊接石油储罐》及GB 50128—2005《立式圆筒形钢制焊接储罐施工及验收规范》的允许偏差数倍。储罐外形超差影响接头强度、蠕变与持久性能,降低材料疲劳强度、耐腐蚀强度,可能引起结构脆性断裂,存在安全及生产隐患。经多国专家反复论证,建设单位最终确定采用中方建议,使用型钢工装配合千斤顶对上凸底板变形进行矫正修复;使用靠板加千斤顶,龙门、加强胀圈加千斤顶,以及固定角钢加手拉葫芦对外凸壁板变形进行矫正修复;修复前后采用局部火焰加热消除或降低变形应力;修复过程中的焊接采用对称施焊、分段跳焊的方式,降低焊接应力。矫正修复后罐体底板平面度、壁板圆形度均达到API 650—2015的要求。

1 硫酸储罐设计

1.1 设计参数

硫酸储罐为某国外工程公司设计并进行项目管理,储罐内径28 m,设计液位高度12 m,最大体积为6 800 m3,主体材质S355J0,主要设计参数见表1。

1.2 设计简要说明

该硫酸储罐使用的标准为API 650—2015《钢制焊接石油储罐》、API 620—2008《大型焊接低压储罐设计与建造》。国内硫酸储罐的标准一般采用GB 50341—2003《立式圆筒形钢制焊接油罐设计规范》、GB 50128—2005《立式圆筒形焊接储罐施工及验收规范》、SH 3046—1992《立式圆筒形钢制焊接储罐设计规范》和NB/T 47003—2011《钢制焊接常压容器》等。

表1 硫酸储罐主要设计参数

w(H2SO4)98.5%浓硫酸会使储罐内壁形成钝化膜,为避免因酸温、酸浓改变对储罐造成腐蚀,储罐焊缝及孔蚀、缝蚀等局部腐蚀以及局部电化学腐蚀,采用阳极保护装置及通风干燥装置,罐顶、罐壁、罐底腐蚀裕量均为3mm。

主体材质为符合EN 10025—2004《热轧结构钢标准》的S355J0,相当于国内的Q345C,在最低设计工作温度下具有足够的冲击缺口韧性。

项目所在地年最低气温不低于5 ℃,且储罐用于装载w(H2SO4)98%浓硫酸,硫酸储罐无需加热或保温装置。

储罐设有排气口、人孔、硫酸进口、硫酸出口、酸回流口、温度检测、液位检测、阳极保护、备用和差压等接口20多个。

1.3 储罐结构

罐顶采用拱顶形式,由中心空间圆板和沿360°均分为40块的空间扇形板组成,每块空间扇形板由几块钢板卷制组焊而成。罐顶与罐壁连接处采用300 mm×100 mm的槽钢加强圈加强。储罐顶板之间采用对接焊缝接头形式,加强圈与顶板采用搭接焊缝接头形式。

罐壁内径φ28 m,总高12 m,共由5带钢板组成,每带由长10 800 mm、宽2 380 mm的8块钢板卷制组焊而成。最底部第一带板厚20 mm,第二带板厚16 mm,第三带板厚12 mm,第四及顶部第五带板厚10 mm。每带板之间的纵焊缝错缝3 600 mm。100 mm×100 mm×10 mm角钢抗风圈设置在第四带板上部。储罐壁板之间采用对接焊缝接头形式,加强圈与壁板采用全焊透搭接焊缝接头形式。

罐底未采用边缘板、中幅板形式,而是采用沿中心均分的扇形形式。罐底由中心圆板和沿360°均分为40块的扇形平板组成,每块扇形板由几块钢板组焊而成。罐底采用带垫板对接焊缝接头形式。

硫酸储罐外形示意见图1,储罐壁板示意见图2,储罐底板示意见图3。

图1 硫酸储罐外形示意

图2 硫酸储罐壁板示意

图3 硫酸储罐底板示意

2 硫酸储罐制造

2.1 制造过程

施工单位图纸会审、材料到货检查、焊工技能考试合格并经交底、储罐基础交接验收、相关许可申请、相应工机具材料及措施准备完成后,硫酸储罐采用正装法施工。首先组焊底板,底板焊接完成经100%磁粉检测及100%真空箱试验合格后,开始组焊第一带壁板并搭设脚手架,第一带壁板纵焊缝完成后焊接第一带壁板与底板的角焊缝,焊缝根据API 650—2015要求进行无损检测。按从下向上的顺序逐渐边搭脚手架边组焊第二到五带壁板并进行无损检测。最后搭满脚手架后进行储罐顶板组焊。

罐底、罐壁及罐顶的焊缝打底焊均采用GTAW(钨极气体保护焊)进行焊接,罐底板采用FCAW(药芯焊丝电弧焊)进行填充焊;罐壁及罐顶采用SMAW(焊条电弧焊)进行填充焊。

储罐及接管等附件焊接完成,盛水试漏、基础沉降观测合格,外表面防腐刷漆并检测合格,具备使用条件。

2.2 制造要求

制造储罐的材料、附件具有相应质量合格证明文件,尺寸、材质、外观质量检查合格,保管良好,无锈蚀、变形、损伤、错误、缺失;焊接材料包装完好无损,外观质量好、无受潮,具有质量合格证明且符合设计及规范要求[1-2]。

储罐基础已复验合格,基础施工记录与验收资料齐全。

储罐部件的预制及拆除组装工卡具时不损伤母材,不降低母材性能;母材的焊疤打磨平滑;母材损伤需按规范修补。

钢板切割及焊缝坡口加工平整光滑,无夹渣、分层、裂纹、表面硬化层;焊接接头的破口形式及尺寸符合图纸及标准规范要求;组装前将坡口及搭接部位的尘污、铁锈、水分等清理干净。

焊接接头坡口及组装间隙符合设计及规范要求;水平度、垂直度、半径偏差符合设计及规范要求;壁板保证内表面齐平,错边量符合设计及规范要求;开孔接管及法兰位置、尺寸、水平度、垂直度符合要求,开孔补强板的曲率符合要求;按焊接工艺评定进行施焊及焊前预热、焊后热处理。

3 储罐焊接变形

3.1 扇形底板上凸变形

硫酸储罐壳体焊接完成后,施工单位发现几乎每块储罐底板的扇形板发生弯曲变形,每块扇形底板沿轴向轴心向上凸起,相邻扇形底板焊缝处相对凹下,越靠近壁板处变形越大。由于几乎每块扇形底板基本发生了变形,整个底板发生了波浪变形,越靠近壁板处变形越大。在靠近壁板的底板用力跺脚,底板发生连续振动。只有局部底板与基础进行良好接触。局部扇形底板上凸变形详见图4。

图4 局部扇形底板上凸变形

3.2 壁板开孔外凸变形

由于底板变形严重,原先设在底板上的排污口无法与管道连接,施工单位与设计及项目管理单位协商,最终确定变更设计,将排污管改设到壁板靠近底板处。施工单位在靠近底板的壁板开孔以组焊排污管,开孔后第一带壁板底部沿径向外凸变形,越靠近底板变形越严重,外凸变形(半径公差)最高约100 mm,超出API 650—2015要求的19 mm及GB 50128—2005的13 mm规范允许偏差范围[1-3];同时弧形底板上凸变形加重,最大变形量约100 mm。壁板外凸变形详见图5,图6。

图5 壁板开孔外凸变形(从储罐外部看)

图6 壁板开孔外凸变形(从储罐内部看)

3.3 变形分析

由于储罐底板结构及尺寸、焊缝的配置、焊接顺序和方向、焊接线能量等未有效减少焊接应力、控制焊接变形,储罐组装及焊接完成后的开孔导致局部应力释放,极大的残余应力使扇形底板上凸变形、及壁板开孔外凸变形。

3.3.1 制造组装残余应力

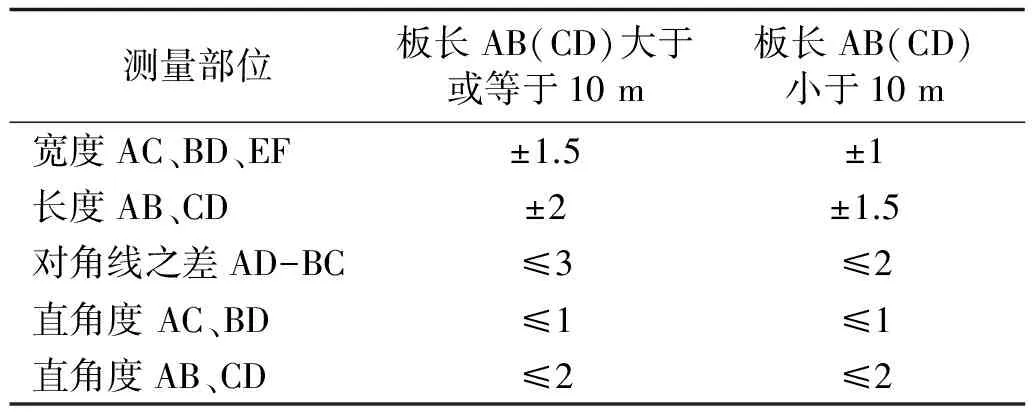

大型储罐壁板、底板及顶板在加工预制过程中不可避免地有误差,如壁板及顶板的下料剪切、弯曲、卷制等。以GB 50128—2005为例,储罐壁板长度大于10 m时,壁板长度允许偏差为±2,壁板长边直角度偏差小于或等于2 mm。GB 50128—2005中储罐壁板尺寸允许偏差详见表2,壁板尺寸测量部位详见图7。

表2 储罐壁板尺寸允许偏差[3]mm

测量部位板长AB(CD)大于或等于10m板长AB(CD)小于10m宽度AC、BD、EF±1.5±1长度AB、CD±2±1.5对角线之差AD-BC≤3≤2直角度AC、BD≤1≤1直角度AB、CD≤2≤2

壁板、底板、顶板的运输、保管、倒运以及吊装会不可避免地对其形状或尺寸有微小影响。由于制造误差及形状影响,储罐壁板、底板及顶板等部分在组装过程中一般采用手工锤、倒链、楔铁、撬杠、火焰等工具或手段进行矫正以保证圆度、平整度、垂直度以及加工尺寸,这些矫形手段将会产生局部残余应力。

3.3.2 焊接残余应力与变形

焊接过程形成以熔池及焊缝为中心的不均匀温度场,处在不均匀温度场的钢材不均匀膨胀产生残余应力及局部变形。焊接受热导致焊缝及热影响区的钢材由珠光体转变成奥氏体,焊接完成后的冷却过程中,奥氏体转变成混合式金相组织,如珠光体、索氏体、马氏体等的混合金相,不同金相的膨胀系数等性能不同导致产生残余应力与局部变形。温度场、组织状态场以及应力和变形场相互影响导致焊接残余应力以及变形的产生[4-7]。

3.3.3 残余应力和变形的危害

残余应力和变形严重影响焊接接头强度,降低材料的疲劳强度、耐蚀强度、减小稳定性极限,影响接头的蠕变与持久性能,影响构件的静载能力、精度以及尺寸稳定性,影响整体强度、刚度与稳定性,可能引起结构的脆性断裂、导致焊接结构形位变化[4-7]。

4 矫正方案与实施

由于储罐底板上凸、壁板开孔外凸变形严重,采用火焰、手工锤击及简单机械手段已难以达到矫正效果。根据变形情况进行多次论证,确定制作大型矫正工装进行综合机械矫正。

4.1 扇形底板上凸变形矫正修复

将2根H型钢沿储罐底板径向敷设在弧形底板与相邻两片底板的焊缝外侧,H型钢下部与底板接触的两边与底板进行焊接,H型钢端部与储罐壁板也进行加强焊接。H型钢上安装多个固定龙门将工字钢1固定在H型钢上部,工字钢1与底板之上的工字钢2之间放置多个千斤顶;随着多个千斤顶同时动作,工字钢2将上凸的底板缓慢压下,测量达到尺寸要求后,把工字钢2两边与底板进行焊接;待一处工字钢2焊接完成后,移动工字钢1与千斤顶至下一处固定龙门处,重复继续进行下一处工字钢2的下压底板、测量及焊接工作。

对变形底板矫正过程前,采用局部火焰加热的方式暂时降低变形应力;工字钢2与底板的焊接完成后,再用局部火焰加热的方式消除部分焊接残余应力,隔天再拆除工装。型钢与底板的焊接要采用型钢两边对称施焊、分段跳焊的方式减少焊接变形;矫形过程的焊接采用氩弧焊打底以降低焊接变形。变形矫正期间,工字钢2对底板进行矫形;变形矫正完成后,工字钢2与底板焊接在一起,对底板进行加强。扇形底板上凸变形矫正修复详细作法见图8。

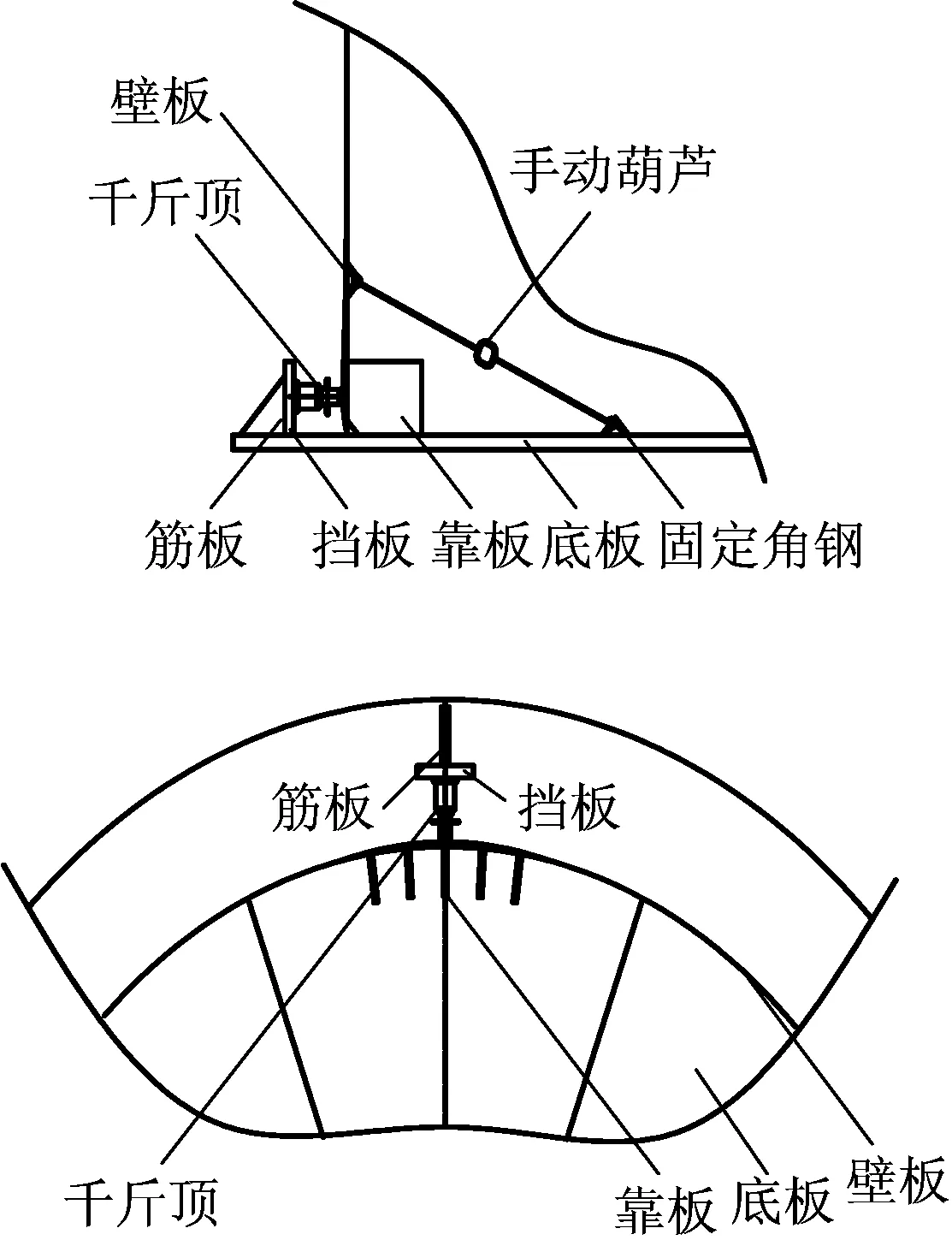

4.2 壁板开孔外凸变形矫正修复

根据测量将多个靠板沿径向放置在外凸壁板内侧,测量控制靠板靠近壁板一侧的位置,使其紧靠在未发生外凸变形时的壁板内侧,将壁板与底板进行焊接。在壁板外侧的底板恰当距离处焊接用以放置千斤顶的挡板及用以结构加强的筋板。启动千斤顶将外凸壁板缓慢向内压,壁板内侧逐渐靠近靠板外侧。当壁板内侧贴紧靠板时,将壁板与靠板进行焊接。

图8 扇形底板上凸变形矫正修复

矫正过程中对壁板进行测量,对于局部尺寸不达标、而挡板加千斤顶又难以够着的位置,可采用焊接固定角钢后用手动葫芦进行矫正,以及在壁板上焊接龙门、加强胀圈后用千斤顶进行矫正。

对变形壁板矫正过程前,采用局部火焰加热的方式暂时降低变形应力;壁板与靠板焊接完成后,再用局部火焰加热的方式消除部分焊接残余应力。靠板与底板、壁板的焊接以及加强胀圈与壁板的焊接采取对称施焊、分段跳焊的方式降低焊接应力;矫形过程的焊接采用氩弧焊打底以降低焊接变形。变形矫正过程中,靠板有定位、防止千斤顶过量矫正的作用;矫正完成后,靠板加强角焊缝结构强度。壁板开孔外凸变形矫正修复详细作法见图9。

5 结果与建议

修复完成后,硫酸储罐第一带壁板底部及底板变形已绝大部分恢复正常,罐体底板平面度、壁板圆形度尺寸均达到API 650—2015的要求。该储罐盛装w(H2SO4)98.4%浓硫酸最高液位达85%,并维持数月,储罐正常无异。

储罐焊接变形后矫正是事后质量控制,矫正修复工作导致工期延长、成本增加,并给承包商带来负面影响。设计合理的底板和壁板结构、尺寸以及坡口形式,合理配置焊缝、合理选择装配程序;使用恰当的工装进行固定,合理的防变形措施降低变形;采用合适的焊接工艺参数,减少热输入、减少焊接受热面积,选择合理的焊接顺序和方向;适当进行层间锤击、焊前预热、焊中控温及焊后热处理。降低焊接应力,减少甚至避免大型储罐焊接变形才是上策[4-7]。

图9 壁板开孔外凸变形矫正修复

[1] American Petroleum Institute. API 620-2013 Twelfth Edition:Welded Tanks for Oil Storage [S]. Washington DC, U.S.A.:API Publishing Services,2013:6-1-7-11.

[2] American Petroleum Institute. API 620-2002 Tenth Edition:Design and Construction of Large,Welded, Low-pressure Storage Tanks [S]. Washington DC, U.S.A.:API Publishing Services, 2002:5-8-7-4.

[3] 中国石油天然气集团公司. 立式圆筒形钢制焊接储罐施工及验收规范:GB 50128—2005 [S]. 北京:中国计划出版社,2006:3-29.

[4] RADAJ D. 焊接热效应[M]. 北京:机械工业出版社,1997:136-282.

[5] 中国机械工程学会焊接学会. 焊接手册 第3卷[M]. 北京:机械工业出版社,2001:103-158.

[6] 付荣柏. 焊接变形的控制与矫正[M]. 北京:机械工业出版社,2006:190-270.

[7] 陈祝年. 焊接工程师手册[M]. 北京:机械工业出版社,2002:1241-1286.

Restoration and repairment of welding deformation in large sulphuric acid tank

ZHANGYujie

(China ENFI Engineering Co., Ltd., Beijing, 100038, China)

Design parameters & structure, manufacturing requirement and erection of 12 thousand tons sulphuric acid storage tank are briefly introduced. Reasons for welding deformation of bottom plates and shell plates is analyzed and conclusion that the reason is residual stress of both manufacturing and welding is put forward. Harm of residual stress and deformation are introduced, restoration and repairment of shell plates and bottom plates are described in detail. Restoration & repairment plan and suggestions on reducing the residual stress and welding deformation are proposed.

sulphuric acid storage tank;welding residual stress;manufacture;deformation;restoration;repairment

2017-01-09。

张玉杰,男,中国恩菲工程技术有限公司工程师,主要从事制酸、脱硫、余热发电的工程技术及建设管理工作。电话:15910474841;E-mail:zhangyj@enfi.com.cn。

TQ111.16

B

1002-1507(2017)04-0052-05

———《扇形的认识》教学廖