炼厂尾气干法制酸装置的节能环保设计

胡 佳

(中石化南京工程有限公司,江苏南京 211100)

炼厂尾气干法制酸装置的节能环保设计

胡 佳

(中石化南京工程有限公司,江苏南京 211100)

介绍了为10 Mt/a炼油厂配套新建的1套120 kt/a硫化氢制酸装置的设计参数,包括焚烧、净化、转化和干吸的工艺流程、节能和环保设计。尾气排放中SO2质量浓度为228 mg/m3,硫酸雾质量浓度为28 mg/m3。该装置在生产硫酸产品的同时,可为公司提供相当于14.85 kt/a标准煤的蒸汽产品、处理2.972×107m3/a含硫废气,硫回收率达到99.92%。

硫化氢 硫酸生产 节能 环保

某炼厂为满足硫化氢尾气环保治理需要,决定为10 Mt/a炼油厂配套新建1套120 kt/a硫化氢制酸装置。

1 设计参数

处理的含硫化氢废气流量达3 714.40 m3/h;组分有:φ(H2S)为93.84%、φ(CO2)为1.92%、φ(H2O)为4.06%、φ(NH3)为0.06%、φ(C2H4)为0.07%、φ(C3H6)为0.04%。空气流量达 42 403 m3/h;温度为25 ℃;产品有硫酸120 kt/a、1.0 MPa、315 ℃低压蒸汽128 kt/a和3.82 MPa、425 ℃中压蒸汽49.6 kt/a。

2 工艺流程

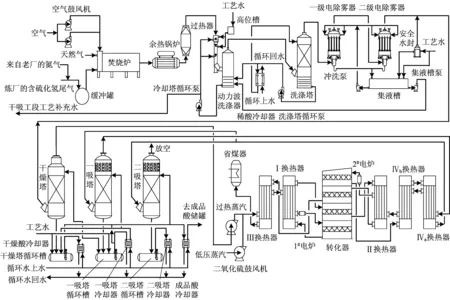

硫化氢制酸装置主要有焚烧、净化、转化和干吸工序,其工艺流程如图1所示。

2.1 硫化氢焚烧工序

来自炼厂的含硫化氢尾气经管道输送至缓冲罐,再由缓冲罐送至焚烧炉。在焚烧炉内与炉前空气鼓风机输送的空气混合燃烧生成φ(SO2)8.44%左右的炉气,出焚烧炉的炉气(温度达到1 200 ℃左右)经火管式余热锅炉和过热器回收废热生产蒸汽,使炉气温度降至320 ℃后进入净化工序动力波洗涤器。该工序为防爆区域,设置H2S有毒气体报警仪。

设置缓冲罐可避免炼厂尾气波动带来的影响,同时起到气液分离的作用。为保证硫化氢在焚烧炉中完全、高效地燃烧,将焚烧炉出口温度与空气风机联锁,硫化氢燃烧器是关键部件,该装置采用新型半预混式高效型燃烧器,其最大特点是涡旋状的混合气体在燃烧室的中心停留时间长,燃烧更加充分。燃烧器设有火检装置。为防止燃烧不完全,设置二次风,用于补充氧量和调节炉温,促使反应完全,不致产生升华硫。

图1 硫化氢制酸装置工艺流程

2.2 净化工序

来自硫化氢焚烧工序的炉气进入动力波洗涤器,用w(H2SO4)约14.4%稀硫酸喷淋进行绝热蒸发冷却,使炉气温度降至约64.7 ℃再进入冷却塔,冷却塔采用填料塔,进入冷却塔的炉气与温度约36.5 ℃、w(H2SO4)约2%的稀硫酸逆向接触后,进一步冷却降温。出冷却塔炉气降温至38.5 ℃左右时,依次进入2级电除雾器除去酸雾,出口气体酸雾质量浓度小于或等于5 mg/m3时再送入干吸工序。

为防止动力波洗涤器断液造成设备损坏,设置了动力波高位槽,由紧急给水调节阀与动力波洗涤器出口气体温度联锁控制。

2.3 转化工序

干燥塔干燥后的SO2气体经SO2鼓风机增压,依次经Ⅲ换热器、Ⅰ换热器壳程预热至430 ℃进入转化器一段转化,反应后,温度升至约600 ℃通过Ⅰ换热器管程进行热交换。冷却后的反应气温度降至460 ℃进入转化器二段进行氧化反应,温度升高至509 ℃后,通过Ⅱ换热器管程降温至440 ℃,进入转化器三段进行氧化反应,温度升高到454 ℃后,依次通过Ⅲ换热器管程,省煤器将温度降至约170 ℃后进入一吸塔,用w(H2SO4)98%浓硫酸吸收其中SO3,未被吸收的气体通过塔顶除沫器除沫后,再依次经Ⅳ换热器、Ⅱ换热器壳程换热,气体被加热至420 ℃进入转化器四段进行氧化反应。温度升至约433 ℃通过Ⅳ换热器管程,降温至158 ℃进入二吸塔,塔内用w(H2SO4)98%硫酸吸收炉气中的SO3后,尾气经烟囱放空。二次转化后的总转化率超过99.87%。

SO2鼓风机采用透平汽轮机驱动,利用硫酸装置所产中压过热蒸汽进入透平汽轮机以驱动SO2鼓风机,节省了电能,并使热能得到综合利用。

2.4 干吸工序

干吸酸系统采用3塔3槽配置,即每个塔都有一个单独的酸循环槽。自净化工序来的含SO2炉气进入干燥塔,气体经干燥后进入SO2鼓风机。

经一次转化后的气体,温度约为177 ℃,进入一吸塔,吸收其中的SO3,经塔顶除雾器除雾后,再返回转化系统进行二次转化。二次转化后的转化气温度约为158 ℃,进入二吸塔吸收其中的SO3,经塔顶除雾器除雾后,通过60 m烟囱达标排放。

w(H2SO4)93%成品酸从干燥塔酸循环泵出口引出,经成品酸冷却器冷却至40 ℃,送到成品酸罐区。同时系统也可产w(H2SO4)98%浓硫酸。

干燥塔、一吸塔及二吸塔均采用塔—槽—泵的流程。干燥塔内喷淋w(H2SO4)93%浓硫酸,干燥塔酸循环槽中循环酸浓度由一吸塔w(H2SO4)98%吸收酸调节,维持w(H2SO4)93%循环酸浓度。富余的w(H2SO4)93%酸串入一吸塔酸循环槽中。一吸塔及二吸塔喷淋w(H2SO4)98%硫酸,为了维持一吸塔和二吸塔循环酸w(H2SO4)98%浓度,向酸循环槽中加入净化工序来的稀硫酸或工艺水。

3 节能

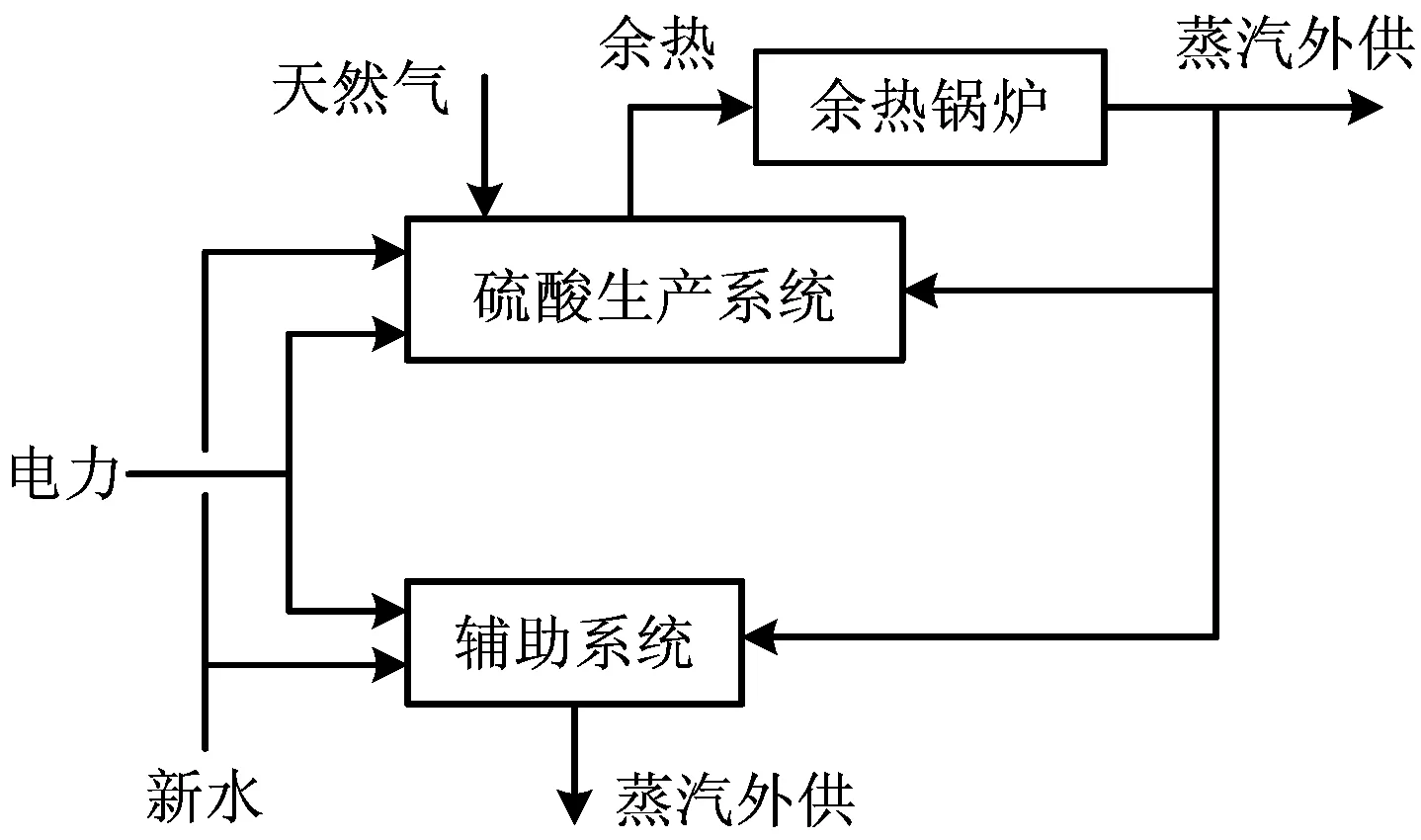

硫化氢废气制酸时,硫化氢废气的焚烧、SO2转化及SO3吸收过程中均会释放大量化学能,装置需回收这些热量,减少能量损失。

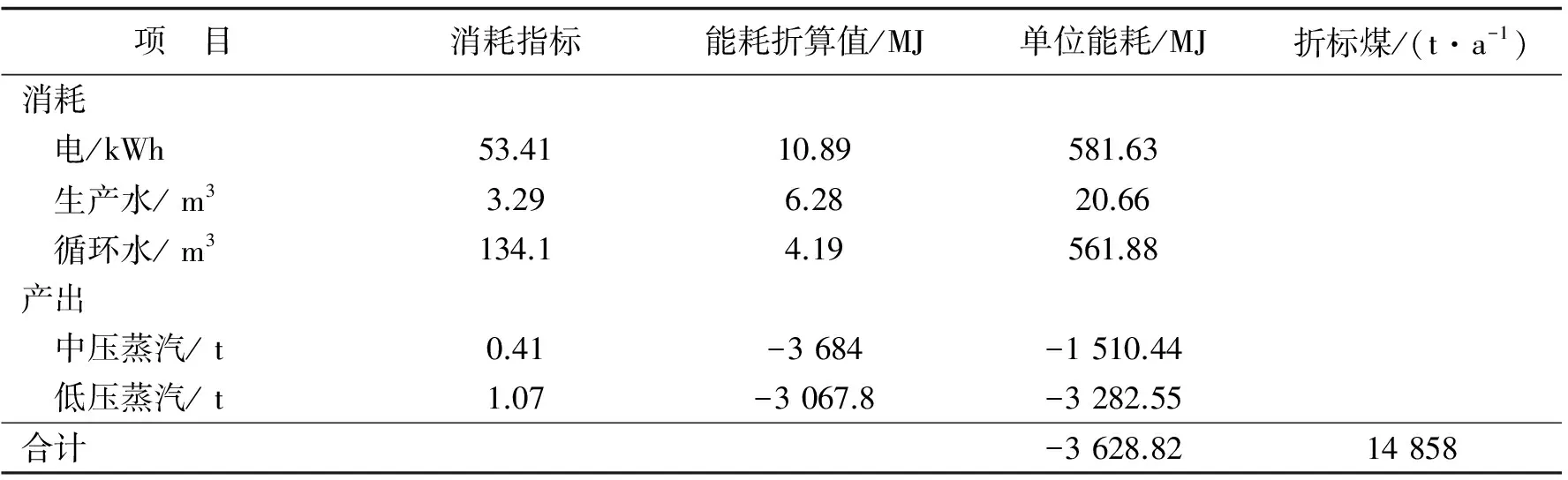

硫化氢制酸装置能源流向见图2,能耗指标见表1。

图2 硫化氢制酸装置能源流向

表1 硫化氢制酸装置能耗指标[以每吨w(H2SO4)93%硫酸计]

项 目消耗指标能耗折算值/MJ单位能耗/MJ折标煤/(t·a-1)消耗 电/kWh53.4110.89581.63 生产水/m33.296.2820.66 循环水/m3134.14.19561.88产出 中压蒸汽/t0.41-3684-1510.44 低压蒸汽/t1.07-3067.8-3282.55合计-3628.8214858

由表1看出:该装置能充分回收硫化氢废气燃烧和SO2转化产生的热能,产生3.82 MPa、425 ℃中压过热蒸汽22.2 t/h。利用该蒸汽驱动SO2透平鼓风机,进汽量约16 t/h,排汽为1.0 MPa、315 ℃。

4 环保

这套120 kt/a硫化氢制酸装置主要是处理上游炼油装置的含硫尾气,在满足含硫尾气达标排放的同时,生产硫酸和蒸汽产品。

4.1 硫的治理

该装置全厂硫与H2O平衡见表2,在不设置尾气回收装置的情况下,尾气排放中SO2质量浓度为228 mg/m3,硫酸雾质量浓度为28 mg/m3,低于国家排放标准限值,即ρ(SO2)≤400 mg/m3,酸雾(ρ)≤30 mg/m3。

表2 硫和H2O平衡

注:稀硫酸当作工艺补充水利用时,稀酸量为1.396 t/h(含硫量为0.065 t/h)。

由表2看出:该装置治理的硫量为4.975 t/h,硫的治理率达99.92%。按该装置1年运行8 000 h计,则一年可治理约40 kt硫(主要为硫化氢中的硫),相当于治理了φ(H2S)93.84%含硫废气2.972×107m3,而通常克劳斯硫磺回收装置硫回收率为95%~98%[1]。

如果需要进一步提高硫磺回收率,只需要在装置后增设尾气处理装置。目前最好的SCOT尾气处理装置可将硫回收率提高到99.9%[2],但投资额会增大。超级克劳斯法硫磺回收装置无需尾气回收装置,硫回收率达99%[1],但是投资额比传统克劳斯硫磺回收装置更高。

4.2 硫酸装置的三废排放

对该装置在生产过程中产生的SO2、NOx和酸雾采取了稳妥、可靠的治理措施,以达到国家排放标准,并按规范在污染源排放口设置固定采样口,定期监测废气情况。装置中采用合理的工艺流程,使用进口高效催化剂,确保SO2总转化率达到99.87%以上,使该套硫酸生产装置在不设置尾气回收装置的情况下达到清洁工厂的条件,基本杜绝了环境污染。

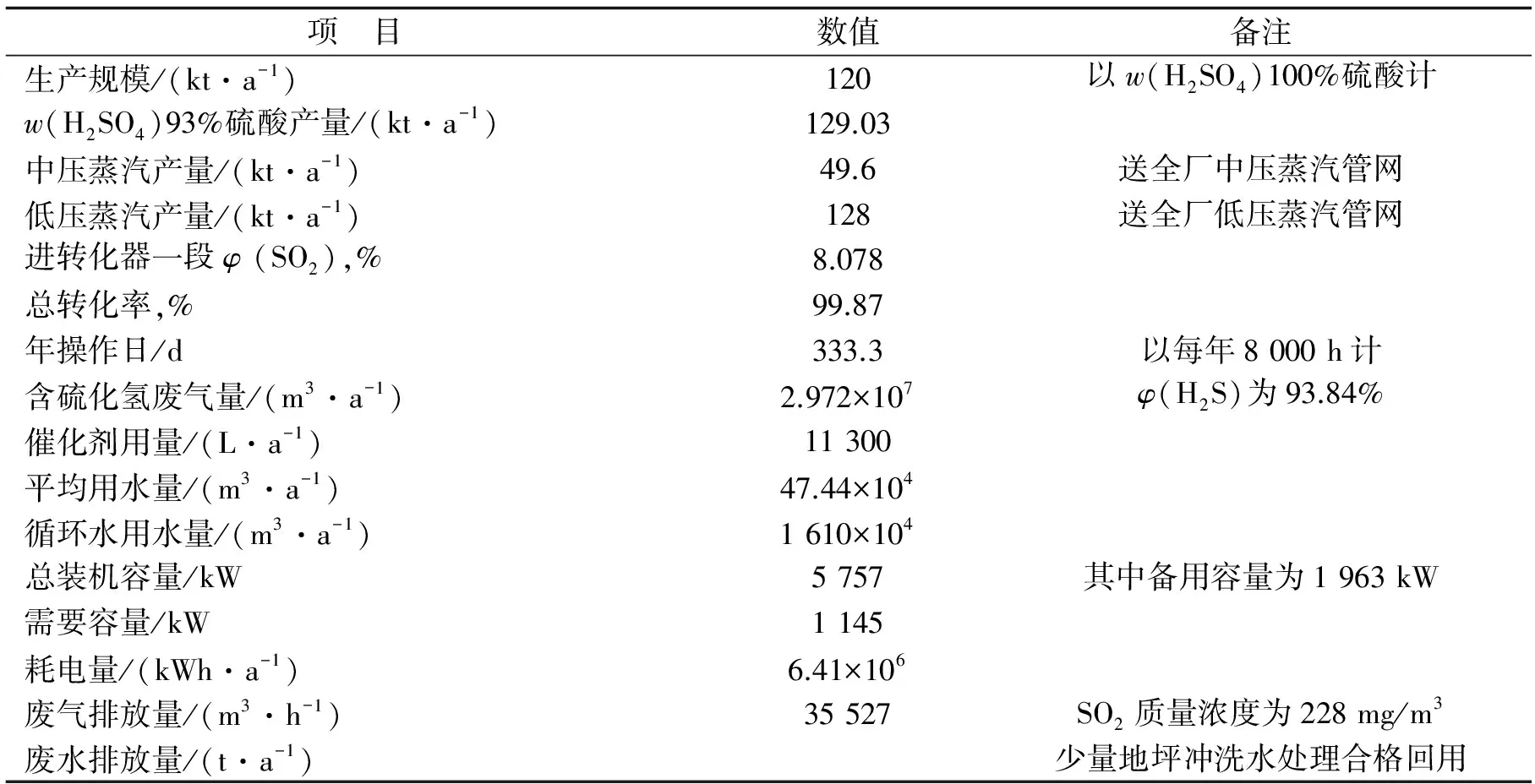

5 技术经济指标

120 kt/a硫化氢制酸装置主要技术经济指标见表3。

表3 120 kt/a硫化氢制酸装置主要技术经济指标

6 结语

硫化氢制酸环保治理技术是硫酸设计行业发展的一个方向,该技术较好地解决了石油化工、煤化工等行业所产生的含硫化氢尾气排放造成的污染问题。如果装置节能设计合理,既可生产硫酸产品,也可生产出更多优质、高效的蒸汽产品,为企业带来新的经济增长点。

[1] 岑岭,赖英才.浅谈我厂超级克劳斯硫回收装置的工艺特点[J].石油与天然气化工,2003(5):286-287.

[2] 陈赓良.SCOT法尾气处理工艺技术进展[J].石油炼制与化工,2003,34(10):28-32.

Energy saving and environmental protection design in treating tail gas from sulphuric acid plant of refinery

HUJia

(SINOPEC Nanjing Engineering & Construction Inc.,Nanjing,Jiangsu,211100,China)

Design parameters, technological process including incineration, cleaning, conversion, drying and absorption sections, energy-saving and environmental protection of 120 kt/a hydrogen sulphide-burning sulphuric acid plant supporting 10 Mt/a refinery are introduced. Concentration of sulphur dioxide in discharged tail gas reached 228 mg/m3, and that of sulphur acid mist reached 28 mg/m3. Meanwhile the plant produced sulphur acid products, and it provided equivalent to 14.85 kt/a of standard coal vapor products for the company, processing 2.972 ×107m3/a sulphur containing waste gas, with sulphur recovery rate being 99.92%.

hydrogen sulphide;sulphuric acid manufacture;energy saving;environmental protection

2016-12-31。

胡佳,男,中石化南京工程有限公司工程师,主要从事硫酸工艺设计工作。电话:13621587972;E-mail:hujia.snei@sinopec.com。

TQ111.16

B

1002-1507(2017)04-0009-04