冶炼烟气制酸净化除汞工艺探讨

王瑞山,彭红寒,周开敏,沈宗庆,余俊学,张晓秀

(1.云南驰宏锌锗股份有限公司 云南曲靖655011;2.云南兴贤环保科技有限公司 云南昆明655000 )

生产实践

冶炼烟气制酸净化除汞工艺探讨

王瑞山1,彭红寒1,周开敏1,沈宗庆2,余俊学2,张晓秀2

(1.云南驰宏锌锗股份有限公司 云南曲靖655011;2.云南兴贤环保科技有限公司 云南昆明655000 )

根据铅、锌烟气制酸烟气净化除汞现状,从理论和实际分析、比较多种除汞工艺装置。结合自身情况,依据现有除汞工艺,从冶炼烟气中汞的来源途径入手,分析焙烧工艺以及汞在烟气中存在的形态,尤其是温度对汞形态的影响,并以此进行了除汞工艺的改造。技改后,锌系统成品酸中汞质量分数降到0.002 0%左右,铅系统成品酸中汞质量分数降到0.000 8%左右,除汞效果明显,产品质量得到提高。

冶炼烟气制酸 烟气 净化 除汞 工艺 改造

云南驰宏锌锗股份有限公司(以下简称驰宏锌锗)配套铅、锌冶炼项目有2套制酸装置,其中锌冶炼烟气制酸装置产能为200 kt/a。锌冶炼以硫化锌矿为原料,随着锌市场价格的攀升,锌原料供应紧俏。驰宏锌锗目前用的锌原料矿组分越来越复杂,汞及其他杂质含量较高且波动较大,给冶炼及后续硫酸生产带来极大困难,烟气除汞成为制约生产的一个突出问题。近年来,国内外对冶炼烟气制酸除汞技术进行了许多探索和研究,针对不同冶炼烟气提出了各种不同的除汞方法,并在生产实际中取得较好效果。驰宏锌锗结合硫酸车间制酸工艺特点,通过对现有除汞工艺方法进行对比,探索出一条符合自身特点的除汞工艺,较好地解决了生产问题。

1 成品酸中汞含量的来源与危害

沸腾炉冶炼焙烧过程中,由于汞的沸点仅为357 ℃,且具有很强的挥发性,而锌精矿中的汞主要是以硫化汞为主,焙烧时直接高温氧化生成汞蒸气和SO2气体,进入冶炼烟气中。

一般的制酸流程中,汞是在净化工序除去,一旦进入成品酸,则除汞工艺复杂,效果不佳,并且成本很高。常规的制酸净化系统只能除去烟气中60%左右的汞,剩余的汞则在干燥塔和吸收塔中被循环酸吸收进成品酸。目前的硫酸用户,尤其是食品工业、医药工业、饲料工业和化肥工业方面的用户,都要求硫酸含汞量低,我国GBIT534—2014《工业硫酸》要求优等品硫酸汞的质量分数小于或等于0.001%,而国外一些国家要求更高,硫酸中汞的质量分数不能超过0.000 1%。制酸生产中(尤其是净化工序)由于烟气中汞含量的波动,使得汞蒸气在烟气的净化过程中极易挥发,净化工序一旦产生正压,烟气极易分散至周围,污染环境,甚至影响人的健康[1]。

2 常见除汞工艺及比较

由于炉内高温,汞几乎都以气态形式停留于烟气中,主要包括单质汞(Hg0)和二价汞(Hg2+)2种。其中二价汞化合物比较稳定,易溶于水,可以通过净化稀酸洗涤捕获脱除;而单质汞挥发性较高、水溶性较低,在大气中平均停留时间长达半年至2年,是最难控制的形态之一,因此是除汞的重点。

目前,冶炼烟气制酸过程中的除汞一般有3种思路:①从烟气中除汞,即主要是在制酸净化工序除去;②从硫酸中除汞;③从烟气中除汞和硫酸中除汞相结合。按除汞的方式分类则主要有:物理吸附法、化学洗涤吸附法、化学氧化法。物理吸附剂主要包括活性炭、飞灰、金属吸收剂等;化学洗涤吸附法主要是通过化学反应吸附将汞变成沉淀进而得以洗涤去除,传统的包括碘化钾溶液法、碱溶液法和氯化汞法;化学氧化法主要是通过催化剂的催化和氧化作用将单质汞氧化为二价汞,然后采用常规措施脱除,从而提高脱汞率[2-3]。

2.1 硫化-氯化法[4]

首先采用硫化法,在原有净化系统第一洗涤塔出口烟道处增设喷嘴,喷入硫化钠溶液,使烟气中部分汞与硫化钠溶液反应生成的硫化汞被洗涤酸带出系统。经硫化法处理后的烟气中汞质量浓度降到30 mg/m3,汞蒸气分压低于净化系统出口时的饱和蒸气压,从而保证了在净化过程中没有汞的冷凝,消除了汞对环境的污染。硫化法除汞过程中生成的不溶性硫化汞与洗涤下来的不溶性尘一起在沉淀槽中沉淀,并从底流排出。由于底流固相物中含硫化汞较高,可作为生产汞的原料,故过滤回收硫化汞,滤渣出售。瑞典玻利登公司除汞工艺流程见图1。

图1 瑞典玻利登公司除汞工艺流程

烟气经硫化法初步处理后,仍有汞蒸气进入干吸、转化系统,造成成品酸污染。为保证成品酸中汞含量达到国家标准或更低,采用氯化法进行二次除汞。氯化法除汞在汞吸收塔内进行,塔顶部喷淋HgCl2溶液,逆流洗涤烟气,使其中的汞蒸气被氧化生成Hg2Cl2沉淀。其反应式为:

(1)

反应生成的Hg2Cl2不再具有吸收汞的作用。为使溶液循环使用,在出塔液中通入Cl2使Hg2Cl2氧化,重新生成HgCl2,反应式为:

(2)

循环液中的HgCl2与Hg2Cl2应按一定比例存在。维持循环液中HgCl2适当浓度是除汞效率的保证,通常其质量浓度为1.0~2.5 kg/m3。

该工艺技术成熟,能将成品酸中的汞含量控制到国家优等品硫酸标准要求。目前国内许多单位已成功使用,如株洲冶炼厂、葫芦岛锌厂和西北铅锌冶炼厂等。

2.2 硫代硫酸盐法

增设预干燥塔,向干燥酸中加入硫代硫酸盐(一般是硫代硫酸钠),通过氧化还原的方式,产生硫化汞沉淀,从而达到除汞的目的。对沉淀过滤回收,作为生产汞的原材料,此工艺可将成品酸中的汞质量分数降到0.000 05%以下。

该工艺原理简单,但投资成本较大。需要注意的地方是:虽然除汞效率令人满意,但由于是在酸中直接加入硫代硫酸盐作氧化剂,在氧化除汞的同时,却又向酸中引入新的杂质,所以使用的厂家越来越少。

2.3 碘化钾法[5]

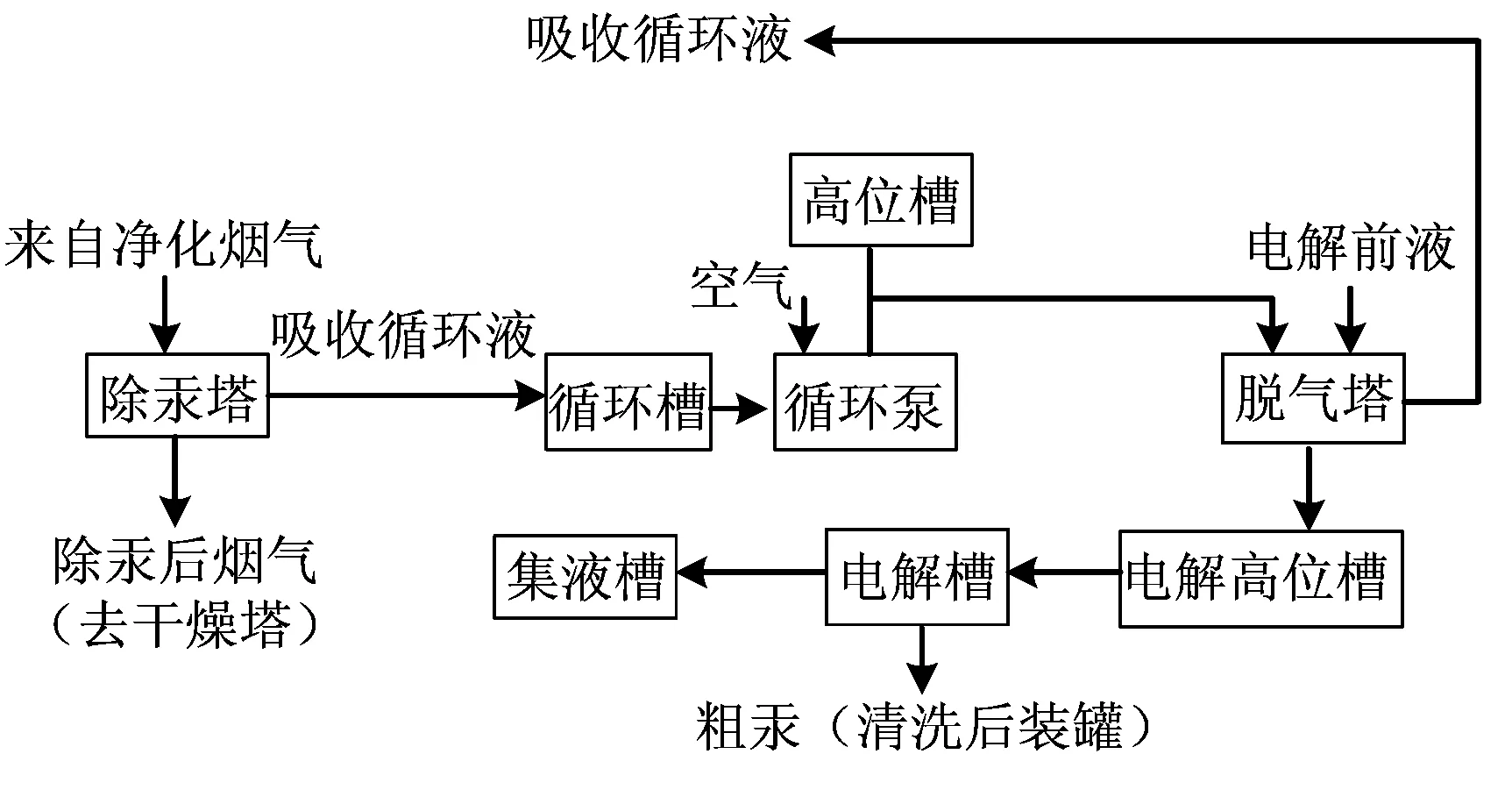

碘化钾法可分为硫化-碘化钾法和碘络合-电解法,前者以日本东邦公司硫化-碘化钾法为代表,烟气部分除汞采用硫化法,硫酸中除汞采用碘化钾法;后者以韶关冶炼厂自主研发的碘络合-电解法为代表。磺络合-电解法生产工艺流程见图2。

图2 碘络合-电解法生产工艺流程

烟气中汞的脱除是由二级电除雾器和干燥塔之间的除汞塔完成。净化后的含汞烟气进入脱汞塔,与塔顶喷淋下来的碘化钾溶液逆流接触,汞蒸气在SO2的参与下与循环液中的碘反应生成碘汞络合物,从而将烟气中的汞除掉。反应式如下:

(3)

随着反应的进行,循环液中的汞浓度不断增多,达到一定数值后,为保持循环液中各组分的比例,将多余量的循环液引出循环系统,经脱气塔脱除SO2气体后,进入电解槽进行电解。电解槽的阴极产出金属汞,而阳极析出碘,接着碘被溶液中的SO2还原,再生循环系统所需要的含碘溶液。

西北铅锌冶炼厂曾应用过碘络合-电解法[6],由于大量汞未进入碘化钾除汞塔前就在净化设备中冷凝下来,电除雾器及管道内有大量的冷凝汞析出,并且现场存在汞超标问题,后改为硫化-氯化法。该工艺目前只有韶关冶炼厂在继续应用。而日本东邦公司硫化钠-碘化钾法在酸中除汞,产品还需进行脱色,国内应用较少。

2.4 奥托昆普工艺

该工艺采用热的浓硫酸分段洗涤烟气,是芬兰奥托昆普公司的独有工艺,国内似无应用。其主要反应如下:

(4)

该工艺的缺陷为腐蚀严重。

3 工艺改造

以上几种方式除汞效果虽然显著,但并不适合驰宏锌锗实际情况,主要是因为硫酸装置已定型,若增加塔设备除汞,投资太大。 硫化法虽然工艺操作简单,但除汞过程中生成的汞沉淀难以移去,易造成设备堵塞。因此考虑其他化学吸附剂代替硫化钠。

随着冶炼烟气制酸工艺水平的不断提高,现代金属吸附剂得到不断的发展。金属吸附剂(DAYU-1200)是一种运用高分子合成技术制成的特殊络合物质,属于一种配位化合物,偏酸性,能够很好地吸附烟气中的汞蒸气,使之溶解于稀酸中,最终随污酸排走,与汞形成的络合物对环境污染也较小。

结合驰宏锌锗目前生产工艺,选择金属吸附剂进行尝试具有以下优点:①可以在不停车、不减产的情况下进行,不影响正常生产,降低风险;②投资成本低,同时便于及时了解除汞效果;③由于形成络合配位化合物存在于稀酸中,不会造成设备的堵塞,而且有利污酸的处理和汞的回收。

驰宏锌锗决定选择金属吸附剂进行化学络合洗涤法在车间净化工序尝试除汞。

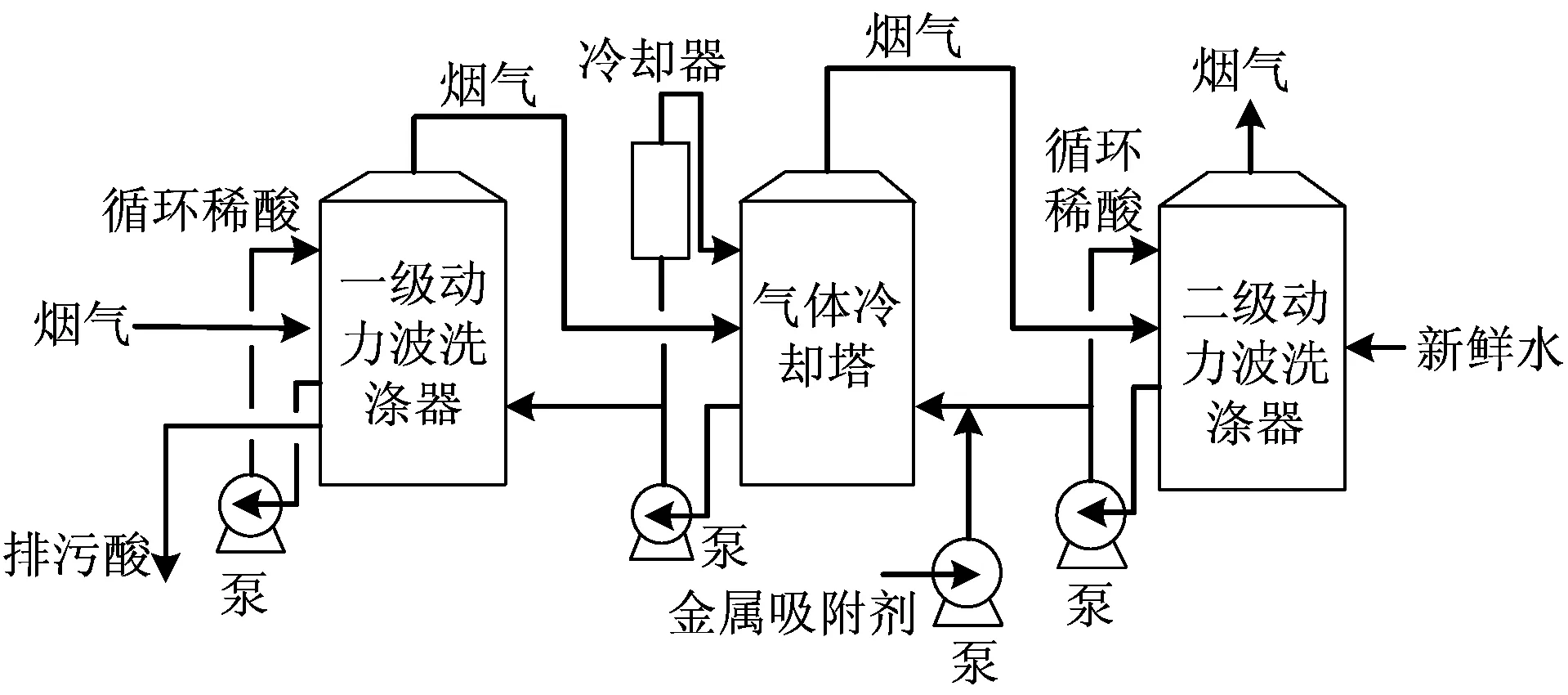

3.1 改造前生产状况

改造前锌系统生产工艺指标为净化出口烟气温度为35 ℃,SO2烟气量达72 000 m3/h,成品酸汞的平均质量分数为0.004 5%;改造前铅系统生产工艺指标净化出口烟气温度为35 ℃,SO2烟气量达45 000 m3/h,成品酸中汞的平均质量分数为0.003 2%。驰宏锌锗改造前净化流程见图1。

图3 改造前净化流程

从图3可以看出:净化工序一级动力波、气体冷却塔、二级动力波均可以加入金属吸附剂,但是除汞效果不同。在一级动力波洗涤器加入吸附剂,药剂的利用率降低,在一级动力波就随污酸排放;而在二级动力波加入药剂的利用率虽有所提高,但二级动力波烟气进出口温差不大,不利于药剂的使用要求,若在气体冷却塔投料,药剂不但随烟气和稀酸流动均衡分布于净化各流程,提高药剂的利用率,而且由于气体冷却塔换热器的降温,也为药剂提供了最佳的使用环境。

所以驰宏锌锗最终确定在二级串气冷的稀酸管道处凿一小孔,用计量泵的方式,定量添加金属吸附剂至气体冷却塔内,进行洗涤脱汞。

3.2 改造后生产主要技术经济指标

改造后锌系统生产主要技术经济指标中净化出口烟气温度为36 ℃,SO2烟气量达72 300 m3/h,药剂投料量达2.79 kg/h,成品酸汞的平均质量分数为0.002 0%;改造后铅系统生产主要技术经济指标中净化出口烟气温度为36 ℃,SO2烟气量达51 000 m3/h,药剂投料量达2.02 kg/h,成品酸汞的平均质量分数为0.000 8%。驰宏锌锗改造后净化流程见图4。

图4 改造后净化流程

工艺改造后,调查了近3个月的生产情况,锌系统成品酸中汞质量分数由改造前的0.004 5%左右降到现在的0.002 0%左右,铅系统成品酸中汞质量分数由改造前的0.003 2%左右降到现在的0.000 8%左右,除汞效果明显,成品酸中汞含量得以降低,产品质量提高。

3.3 净化污酸中汞回收

从改造后净化流程可以看出:经金属吸附剂络合除去的汞,最终随着一级动力波洗涤器排污酸管而移出净化工序。此时污酸中的汞以配位键化合物的形式存在,根据环境的不同,其结构稳定性也随之改变(松结态和紧结态)。

因此,对一级动力波洗涤器排出的含汞污酸,经送相关污水处理部门统一处理,通过采取调节溶液pH值、溶液温度和绝热蒸发回收等方式,实现了汞的回收利用。

4 结语

冶炼烟气除汞技术广泛多样,只有结合自身生产条件,才能做到既保证除汞效率,又经济可靠。驰宏锌锗通过此次工艺改造,在满足生产工艺要求的前提下,达到了良好的除汞目的,但仍有值得改进的地方,如烟气中仍有未能洗涤下来的汞,若金属吸附剂能实现与烟气先接触,除汞效果将有所提升;此外,如烟气SO2浓度与汞含量是否存在影响、净化指标控制与除汞吸附剂除汞效率的关系等也需进一步探索,从而以更加经济、科学的方式除汞,提高成品酸质量。

[1] HASSELWANDER K,HINTZE H.确保硫酸的质量[J]. 硫酸工业,2006 (1):11-14.

[2] PEDERSEN G,STAUSS J,SCHULZE A.冶炼烟气制酸除汞的演化与变革[J]. 硫酸工业,2012 (2):10-15.

[3] 李云新,刘卫平.冶炼烟气制酸中汞排放治理浅析[J]. 世界有色金属,2015(6):14-17.

[4] 张东华.西北铅锌冶炼厂除汞工艺改造实践[J]. 有色冶炼,2003,32(6):48-49.

[5] 唐冠华.碘络合-电解法除汞在硫酸生产中的应用[J].有色冶金设计与研究,2010,3(3):23-24.

[6] 董四禄.西北铅锌冶炼厂除汞技术[J]. 硫酸工业,1997 (5):28-30.

Discussion of removing mercury technology in cleaning section of sulphuric acid manufacture by metallurgical gas

WANGRuishang1,PENGHonghan1,ZHOUKaimin1,SHENZongqing2,YUJunxue2,ZHANGXiaoxiu2

(1. Yunnan Chihong Zinc & Germanium Co., Ltd., Qujing, Yunnan, 655011, China;2. Yunnan Xingxian Environmental Protection Technology Co., Ltd,Kunming,Yunnan,655000,China)

On the basis of removing mercury situation in cleaning section of sulphuric acid manufacturing by lead and zinc metallurgical gas, removing mercury units are analyzed and compared from view point of theory and practice. According to the condition and current removing mercury technology, Chihong Zinc & Germanium Co. started with mercury sources in metallurgical gas, analyzed roasting technology and mercury’s form in flue gas, especially effect of temperature on mercury’s form, and meanwhile, conducted transformation of removing mercury technology. After innovation, mass faction of mercury in product sulphuric acid of sulphuric acid plant based on zinc smelting off-gases decreased to 0.002 0% or so, and that of sulphuric acid plant based on lead smelting off-gases decreased to about 0.000 8%, with obvious mercury removal effect and improved product quality.

smelter acid;off-gas;purification;mercury removal; technology;revamp

2016-12-02。

王瑞山,男,云南驰宏锌锗股份有限公司矿冶研究院冶金工程师,主要从事科技研发和科技管理工作。电话:13312620355;E-mail:13312620355@126.com。

TQ111.16

B

1002-1507(2017)04-0005-04