高铅氧化锌烟灰碱洗处理研究与生产实践

熊卫江,成世雄

(株洲冶炼集团股份有限公司,湖南株洲,412004)

高铅氧化锌烟灰碱洗处理研究与生产实践

熊卫江,成世雄

(株洲冶炼集团股份有限公司,湖南株洲,412004)

以高铅氧化锌为原料,采用碳酸钠碱洗处理脱除氟氯,研究了影响碱洗脱氟氯效果的各个因素,并将研究成果成功应用于生产。通过生产实践表明,该处理工艺简单、方便,脱F效率达到80%以上,脱Cl效率70%以上,为火法无法处理的高铅氧化锌烟尘脱氟氯摸索出了一条切实可行的途径。

氧化锌烟灰;碱洗;脱氟氯

某厂是一家集冶炼及产品加工为一体的大型有色金属企业,铅冶炼能力达10万t/a,锌冶炼能力达40万t/a,40万t锌系统氧化锌处理能力达到12万t/a,铟综合回收系统每年可回收精铟72 t。该厂于2013年2月投产运行的基夫塞特直接炼铅项目,采用的是在中国应用不多真正一步炼铅工艺,其产生的炉渣采用烟化炉火法处理,处理后的氧化锌烟灰含有大量铅、锌、铟等有价金属,具有综合回收价值;但其中氟氯含量较高[1~3],直接至氧化锌系统湿法浸出时会大量进入溶液,该溶液萃铟后的萃余液返回锌系统时,会造成主系统溶液氟氯含量上升,导致电解阴、阳极板腐蚀严重[4~6]。因此,对基夫塞特炼铅烟化炉氧化锌必须进行脱F、Cl处理。

目前,氧化锌烟灰脱F、Cl一般采用火法多膛炉处理,但基夫塞特炼铅烟化炉氧化锌含铅高、物料成分复杂,在炉内将会产生大量炉结,同时烟气系统也会堵塞严重,从而导致多膛炉生产不能正常运转。针对以上情况,本试验研究采用碱洗法处理。

1 试验原料

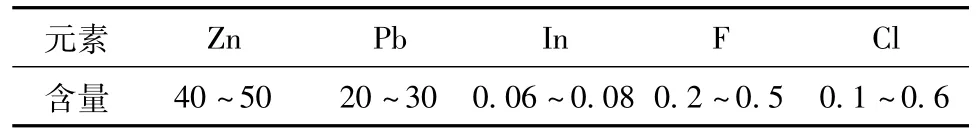

试验原料为基夫塞特炼铅烟化炉氧化锌,其主要成分含量见表1。

表1 基夫塞特炼铅烟化炉氧化锌成分%

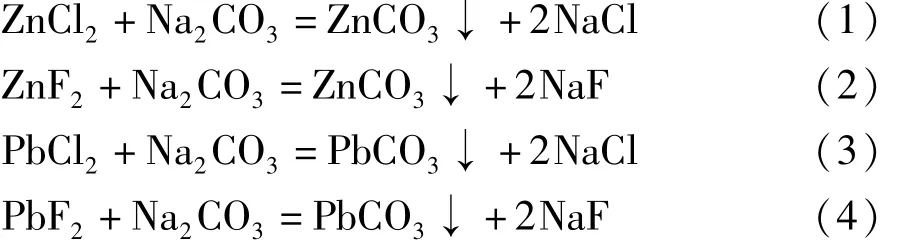

2 试验原理

以纯碱做碱洗剂,碳酸钠与氧化锌中可溶的氟氯化合物进行反应溶解于溶液中,通过压滤使氟氯与锌分离,达到从基夫赛特烟化炉氧化锌中分离氟氯的目的;氧化锌在碱性条件下与碳酸钠生成碱式碳酸锌,一般不会形成锌酸钠,因此锌不会进入溶液中。主要反应式如下:

但实际上PbCl2微溶于水,反应(3)基本很难反应,当氧化锌中铅高时,氯的脱除率一般会较低。

3 试验结果与讨论

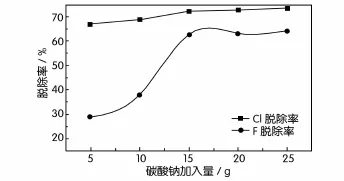

3.1 NaCO3加入量对碱洗过程F、Cl脱除效果的影响

在氧化锌加入量为200 g、温度60℃、液固比5∶1、反应时间1 h的条件下,考察不同NaCO3的加入量对碱洗过程F、Cl脱除效果的影响,其试验结果如图1所示。

从图1可以看出,增加NaCO3的加入量有利于F、Cl脱除,但当NaCO3加入量超过15 g以后,脱F、Cl效果增加不明显,从综合经济考虑,选择15 g(终点pH=10左右)较为合适。

图1 碳酸钠加入量对碱洗效果影响

3.2 液固比(质量体积比)对碱洗过程F、Cl脱除效果的影响

在氧化锌加入量为200 g、温度60℃、反应时间1 h、NaCO3的加入量为15 g的条件下,考察不同液固比对碱洗过程F、Cl脱除效果的影响,其试验结果如图2所示。

图2 液固比对碱洗效果的影响

从图2可知,液固比太低不利于碱洗过程F和Cl脱除,当液固比上升至5∶1以后,F、Cl脱除效果上升不明显,综合F、Cl的脱除效果及体积控制问题,选液固比为5∶1为最佳工艺条件。

3.3 温度对碱洗过程F、Cl脱除效果的影响

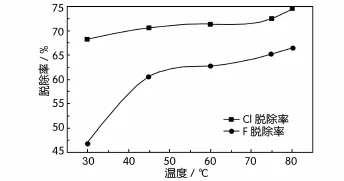

在氧化锌加入量为200 g、液固比为5∶1、反应时间1 h、NaCO3的加入量为15 g的条件下,考察温度对碱洗过程F、Cl脱除效果的影响,其试验结果如图3所示。

图3 温度对碱洗效果的影响

从图3可知,温度对氧化锌中F的脱除效果影响大,对Cl脱除效果影响较小。故综合过程F和Cl的脱除效果及生产实际,选温度为75℃为最佳工艺条件。

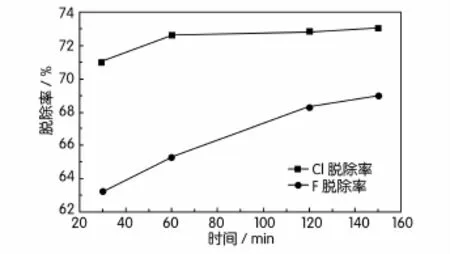

3.4 反应时间对碱洗过程F、Cl脱除效果的影响

在氧化锌加入量为200 g、液固比为5∶1、温度75℃、NaCO3的加入量为15 g的条件下,考察反应时间对碱洗过程F、Cl脱除效果的影响,其试验结果如图4所示。

图4 反应时间对碱洗效果的影响

从图4可以看出,反应时间太短不利于氧化锌中F的脱除,综合过程F和Cl的脱除效果,选2 h为最佳反应时间。

3.5 最优条件结果分析

从以上单因素试验结果分析可知,200 g布袋氧化锌在NaCO3的加入量为15 g、温度为75℃、液固比为5∶1、时间2 h的条件下碱洗,脱F效率68.3%,脱Cl效率72.8%,但一次碱洗渣含F仍高达0.06%,含Cl高达0.07%,因此如果应用于生产实践非常有必要对一次碱洗渣进行二次碱洗。

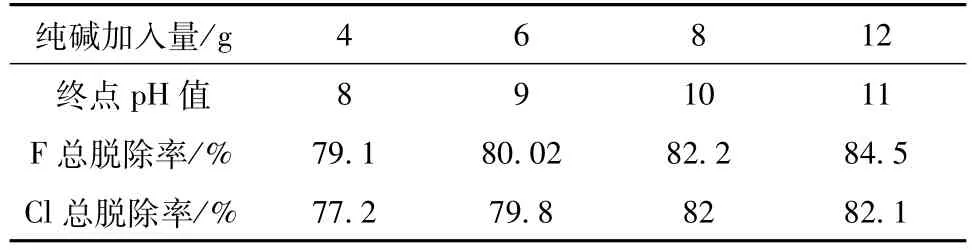

3.6 二次碱洗试验

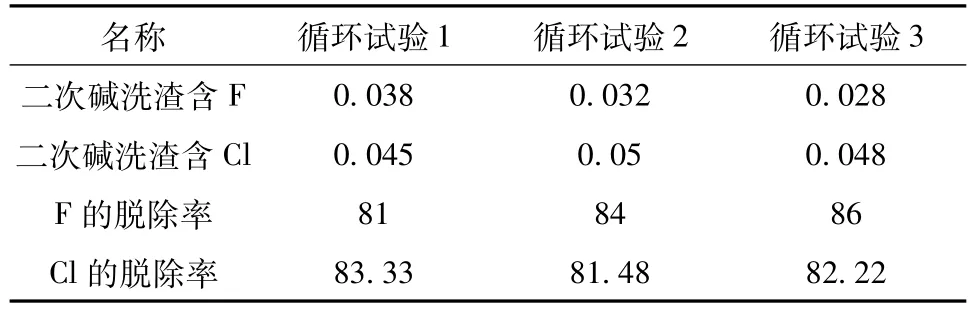

在前面条件试验的较优条件下,对一次碱洗渣进行了二次碱洗试验,并考察了不同纯碱加入量调节终点pH对脱F、Cl效果的影响,其试验结果见表2。

表2 二次碱洗试验结果

从表2可知在通过调节终点pH=10以上,通过二次碱洗后脱F、Cl效率均可达到82%以上。

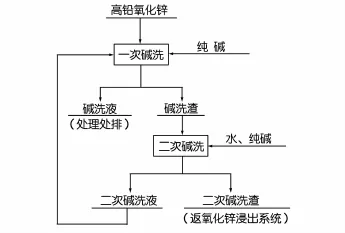

3.7 闭路循环验证试验

为减少纯碱消耗及新水用量,对基夫塞特炼铅烟化炉氧化锌进行了二段逆流碱洗闭路循环验证试验,试验流程如图5所示。

图5 闭路循环试验流程图

试验条件为:布袋氧化锌200 g,温度为75℃、液固比为5∶1、时间2 h,纯碱调节终点pH=10,试验结果见表3。

表3 闭路循环试验结果%

从表3可知,通过二次碱洗后渣含F降低到0.03%左右、含Cl降低到0.045%左右,脱F效率平均83.66%,脱Cl效率平均82.34%,与单因素最优条件二段碱洗试验结果比较接近。

4 高铅氧化锌碱洗处理生产实践

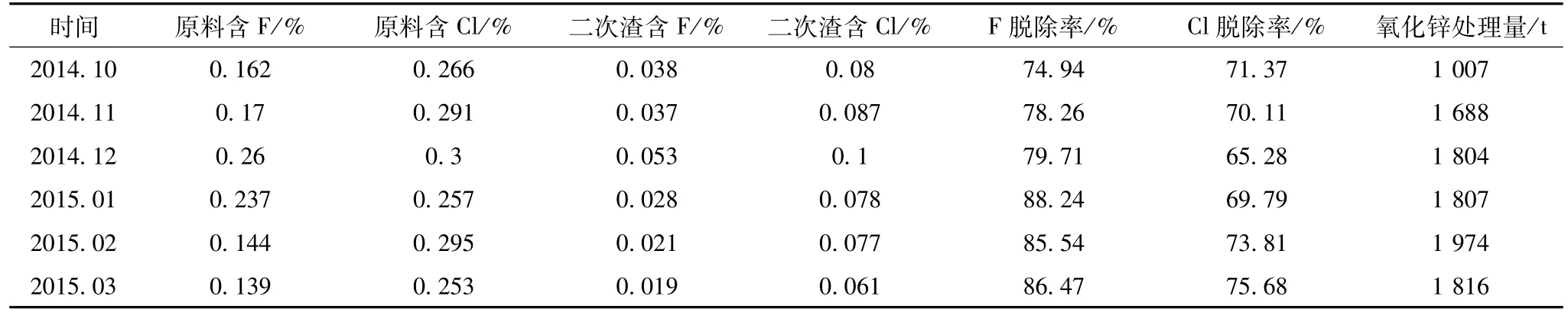

根据以上试验研究,该厂于2014年9月建成了日均处理60 t高铅氧化锌的碱洗项目并投入试生产,经过数月工艺操作摸索及相关设备调整,碱洗月处理量及脱F效率基本达到设计目标,其中2014年10月~2015年3月生产数据见表4。

表4 氧化锌碱洗生产实践数据

从表4可以看出,前3个月由于设备故障需整改及人员操作不熟练等原因,碱洗脱F效率略低于试验水平,后3个月脱F效率全部在85%以上,但脱Cl效率平均在71%左右,与试验水平有一定差距,初步分析原因与氧化锌含铅变化有较大关系,据相关研究表明[7~10],当氧化锌含铅高时,氯与高铅氧化锌中的铅形成难溶于水的PbCl2,碱洗时较难溶解,但高铅氧化锌碱洗月处理量已经达到设计值。

5 结 论

试验研究与生产实践表明,基夫塞特炼铅烟化炉氧化锌采用碳酸钠碱洗处理,工艺简单,操作方便,脱F效率能达到80%以上,脱Cl效率70%以上,为火法无法处理的高铅氧化锌烟尘脱氟氯摸索出了一条切实可行的途径。

[1] 安宁,邵戈,于红卫.反射炉铅烟灰湿法碱洗除氟氯试验研究[J].湖南有色金属,2013,29(3):36-37.

[2] 罗永光,张金波,彭金辉,等.氧化锌烟尘湿法冶炼过程除氟现状与发展趋势[J].中国有色冶金,2008,(1):39-43.

[3] 林文军,刘一宁,赵为上,等.氧化锌烟灰中氟氯的脱除方法[P].中国专利:CN102108445A,2011-06-29.

[4] 陈均宁,黄金莲,白盈盈,等.湿法碱洗脱除氧化锌烟尘中的氟氯新工艺[J].有色金属(冶炼部分),2011,(8):9-12.

[5] 尹容花,翟爱萍,李飞.湿法炼锌氟氯的调查研究与控制[J].中国有色冶金,2011,(2):27-29.

[6] 陈鸽翔.次氧化锌搭配进入锌系统工艺实践[J].中国科技博览,20 l0,(21):35-36.

[7] 孙红燕,孔馨,森维,等.碳酸钠碱洗脱除高铅氧化锌烟尘中的氟氯[J].有色金属(冶炼部分),2015,(1):15-17.

[8] 杨邦明.会泽铅锌矿湿法炼锌过程中除氟氯的实践[J].云南冶金(县乡矿业版),1990,(5):13-15.

[9] 梅光贵,王德润,周敬元,等.湿法炼锌学[M].长沙:中南大学出版社,2001.

[10]谢维新.湿法炼锌中电解锌溶液除氟的研究[J].广西民族学院学报,1996,2(2):26-30.

The Processing Research and Production Practice of High Lead Zinc Oxide Cigarette Ash W ash by Alkali

XIONGWei-jiang,CHENG Shi-xiong

(Zhuzhou Smelter Group Co.,Ltd.,Zhuzhou 412004,China)

This article with high lead zinc oxide as raw material,using caustic washing processing of removing fluorine chlorine,sodium carbonate was studied,the factors that influence the effect of alkaline wash to take off the fluorine chlorine and research achievement has been successfully applied in production.The production practice shows that the process is simple and convenient,to take off the F efficiency more then 80%,to take off the Cl efficiency more than 70%,which grope out a feasible way for the high lead zinc oxide dust off fluorine chlorine that is unable to process by fire way.

zinc oxide ash;alkaliwash;remove fluorine and chlorine

TF803.2+5

A

1003-5540(2017)01-0038-03

2016-11-28

熊卫江(1985-),男,工程师,主要从事湿法冶炼生产技术管理。