贵州某铅锌矿选矿试验研究

焦科诚

(湖南有色金属研究院,湖南长沙 410100)

贵州某铅锌矿选矿试验研究

焦科诚

(湖南有色金属研究院,湖南长沙 410100)

贵州某铅锌矿原矿含铅1.05%、锌7.66%、镓14.59 g/t,属于低铅高锌型硫化铅锌矿。在工艺矿物学研究的基础上,针对该矿石的特征,试验研究采用高效无毒、清洁生产的浮选药剂及合理、可行的工艺流程结构,实现了对矿石中有价金属矿物的有效回收。在磨矿细度-0.074mm占69%的条件下,采用铅锌优先浮选工艺流程,小型闭路试验获得铅精矿中含铅46.32%、含锌6.15%,铅回收率60.13%;锌精矿中含铅1.84%、含锌46.48%、含镓65.21 g/t,锌回收率95.88%、镓回收率为70.52%的选矿指标。

硫化矿;铅锌矿;低铅高锌;高效无毒;清洁生产

有色金属硫化矿中,铅锌矿是一种具有较高开采价值的矿产资源,除主要含有铅、锌外,还常伴生有金、银、铜、铁等贵重金属,具有良好的开采价值[1]。

贵州某铅锌矿原矿含铅1.05%、锌7.66%,属于低铅高锌型硫化铅锌矿。在工艺矿物学研究的基础上,针对该矿石的特征,试验研究采用高效无毒、清洁生产的浮选药剂及合理、可行的工艺流程结构,实现了对矿石中有价金属矿物的有效回收。在磨矿细度-0.074 mm占69%的条件下,采用铅锌优先浮选工艺流程,小型闭路试验获得铅精矿中含铅46.32%、含锌6.15%,铅回收率60.13%;锌精矿中含铅1.84%、含锌46.48%、含镓65.21 g/t,锌回收率95.88%、镓回收率为70.52%的选矿指标。

1 原矿性质

1.1 原矿化学组成

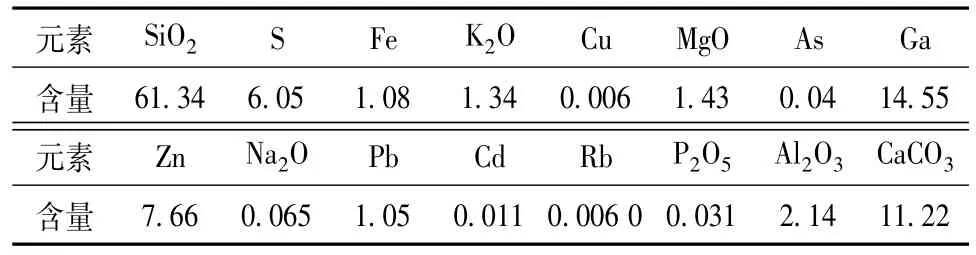

原矿的多元素化学分析结果见表1。

表1 原矿多元素化学分析结果%

由表1可知:矿石主要化学成分是SiO2、CaCO3,少量K2O、MgO、MnO等,主要有价元素为铅、锌。本次试验研究主要回收铅、锌,综合回收镓。

1.2 元素赋存状态

铅、锌物相分析结果分别见表2、表3。铅主要赋存在硫化铅中,占79.41%;锌主要赋存在硫化锌中,占97.25%。

表3 锌物相分析结果%

1.3 矿石矿物组成

该矿石中的主要金属矿物为方铅矿、闪锌矿、黄铁矿等。非金属矿物为方解石、石英等。

1.4 主要矿物形式

1.4.1 方铅矿

方铅矿大部分呈他形粒状,少部分呈他形-半自形粒状,多与黄铁矿等有嵌布关系。方铅矿主要嵌布粒度为0.35~0.08 mm之间。

1.4.2 闪锌矿

闪锌矿内反射色为乳白色-淡黄色或浅红褐色,透射光下为微带绿色的淡黄色,反射光下显灰白色,表明矿石中闪锌矿含铁比较低。根据与脉石矿物的交生关系,大致可将矿石中闪锌矿分为三种产出形式:

1.稠密浸染状嵌布于脉石:含量在76%以上,少部分为富集可过渡为致密状集合体,团块粒度大部分1.2 mm以上,部分颗粒包裹少量细粒的脉石矿物。

2.中等稠密浸染状:颗粒之间镶嵌的紧密程度不好,粒间脉石不断增加,粒度大小范围在0.3~0.6 mm不等。

3.稀疏浸染状散布于脉石:粒度范围在0.06~0.35 mm不等,含量通常小于35%,局部甚至低于15%。

三种产出形式的闪锌矿中,数量上以前两种为主,二者矿物含量合计约占闪锌矿总量的75%以上。由此可见,矿石中闪锌矿分布不均匀,晶体或集合体的粒度相对较粗。

1.4.3 黄铁矿

黄铁矿含量虽然低,但分布较广。通常呈自形等轴粒状,以星散浸染状的形式嵌布在以石英为主的脉石中,而在与其邻近的碳酸盐中极少见,黄铁矿的形成早于方解石,粒度十分细小,粗者仅0.04 mm左右,一般在0.02 mm以下。少部分闪锌矿边缘可见微粒黄铁矿分布,或呈包裹体嵌布在闪锌矿内部。矿石中黄铁矿含量低,故锌精矿的质量影响甚微。

1.4.4 脉石矿物

矿石中脉石矿物含量较高的是白云石、方解石和石英等。多为细小的板片状,粒度范围一般在0.03~0.2 mm,集合体为团块状,与石英的关系较为密切。石英粒度变化较大,多为不规则他形粒状,粒度范围一般在0.03~0.35 mm不等,并常被白云石和方解石交代,交代较为强烈的部分矿块中白云石和方解石的含量较高。

2 选矿工艺研究

2.1 工艺方案设计

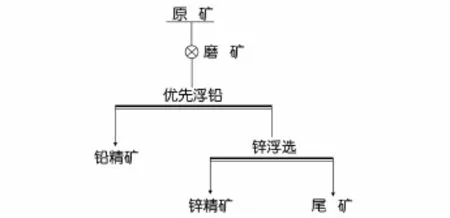

原矿中铅、锌矿物是选矿主要回收对象。原矿中金属矿物铅、锌的存在形式及金属矿物间的嵌镶关系、原矿中含的炭质物是影响浮选指标的关键因素。因此,针对该矿石的特点,确定试验研究方案及技术路线为铅锌优先浮选工艺流程。工艺原则流程如图1所示。

图1 选矿工艺原则流程

2.2 磨矿细度试验

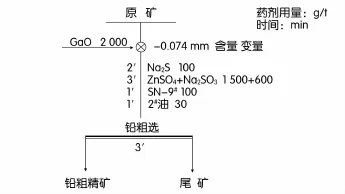

为了确定该矿石适宜的磨矿细度,考查不同磨矿细度对铅、锌浮选指标的影响。不同磨矿细度试验工艺流程和试验研究结果分别如图2、图3所示。

图2 不同磨矿细度试验工艺流程

图3 不同磨矿细度试验结果

从图3可知:在磨矿细度增加的情况下,铅、锌的回收率增加。当磨矿细度为-0.074 mm占69%时,再增加磨矿细度,铅、锌的回收率均提高幅度不大,但品位均降低。综合考虑铅、锌的浮选指标,初步选择磨矿细度为-0.074 mm占69%。

2.3 铅粗选石灰用量试验

石灰是黄铁矿、磁黄铁矿的常用无机抑制剂。石灰溶于水后,会形成Ca2+、Ca(OH)2、Ca(OH)+、OH-等成分,Ca2+、OH-离子与黄铁矿的氧化产物反应生成含钙化合物、铁的氢氧化物薄膜覆盖了硫铁矿的表面[2],从而阻止了捕收剂在黄铁矿表面上的吸附作用[3]。在磨矿作业中加入石灰能够更加有效地发挥其抑制作用。

在磨矿细度-0.074 mm占69%,硫化钠用量为100 g/t,抑制剂硫酸锌+亚硫酸钠为1 500 g/t+600 g/t,捕收剂SN-9#用量为100 g/t,2#油30 g/t的条件下进行石灰用量试验研究。浮选时间为3 min,石灰用量试验结果如图4所示。

图4 铅粗选石灰用量试验结果

从图4可知:在石灰用量不断增加的条件下,粗精矿中铅品位随着增加,回收率逐渐下降,故石灰的适宜用量为1 500 g/t。

2.4 铅粗选SN-9#用量试验

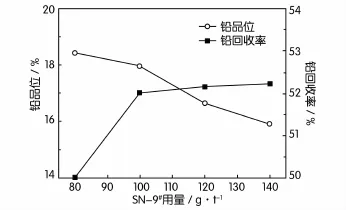

在本次试验中铅粗选捕收剂采用捕收剂SN-9#,其用量试验在磨矿细度为-0.074 mm占69%,石灰用量为1 500 g/t,硫化钠用量为100 g/t,抑制剂硫酸锌+亚硫酸锌为1 500g/t+600 g/t,2#油30 g/t的条件下进行,浮选时间为3 min,试验结果如图5所示。

图5 铅粗选SN-9#用量试验结果

从图5可知:在铅粗选捕收剂SN-9#用量不断增加的情况下,精矿品位下降,回收率明显地上升,综合考虑,铅粗选捕收剂SN-9#的用量为100 g/t。

2.5 锌粗选石灰用量试验

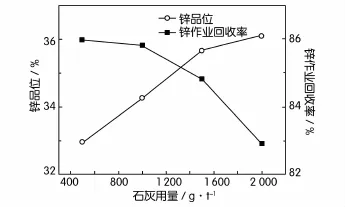

锌粗选石灰用量试验的硫酸铜用量为250 g/t,捕收剂丁黄药用量为80 g/t,2#油30 g/t,浮选时间为5 min,锌粗选石灰用量试验工艺流程及药剂制度如图6所示,试验结果如图7所示。

图6 锌粗选石灰用量试验流程

图7 锌粗选石灰用量试验结果

从图7可知:随着锌粗选石灰用量的增加,锌品位逐渐上升,回收率明显地下降,综合考虑,锌粗选抑制剂石灰的用量为1 500 g/t。

2.6 锌粗选硫酸铜用量试验

硫酸铜中的Cu2+能与S2-离子生成比ZnS溶度积更小的硫化物,故硫酸铜是闪锌矿最有效的活化剂[4]。

锌粗选硫酸铜用量试验的石灰用量为1 500 g/t,捕收剂丁黄药用量为80 g/t,2#油为30 g/t,浮选时间为5 min,试验结果如图8所示。

图8 锌粗选硫酸铜用量试验结果

从图8可知:锌粗选活化剂硫酸铜用量的增加,粗精矿中锌品位明显下降,回收率明显上升,故硫酸铜适宜用量为250 g/t。

2.7 锌粗选丁黄药用量试验

锌粗选捕收剂丁黄药用量试验的石灰用量为1 500 g/t,硫酸铜用量为250 g/t,2#油为30 g/t,浮选时间为5 min,试验结果如图9所示。

图9 锌粗选丁黄药用量试验结果

从图9可知:随着锌粗选中捕收剂丁黄药用量的增加,锌品位明显地下降,回收率有所提高,综合考虑,锌粗选捕收剂丁黄药的用量为100 g/t。

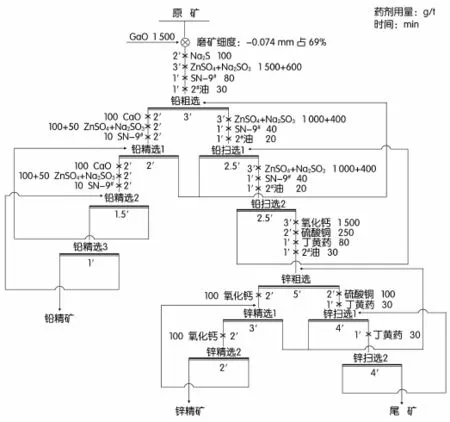

2.8 闭路试验

闭路试验工艺流程及药剂制度如图10所示,试验结果见表4。

图10 闭路试验工艺流程

表4 闭路试验结果%

从表4可知:铅精矿中Pb品位为46.32%,Pb回收率为60.13%;锌精矿中Zn品位为46.48%,锌回收率为95.88%;铅精矿中含Ga为10.45 g/t,其回收率为0.97%;锌精矿中含Ga为65.21 g/t,其回收率为70.52%。

3 结 语

针对贵州某铅锌矿矿石特点,试验研究在磨矿细度-0.074mm占69%的条件下,采用铅锌优先浮选工艺流程,小型闭路试验获得铅精矿中含铅46.32%、含锌6.15%,铅回收率60.13%;锌精矿中含铅1.84%、含锌46.48%、含镓65.21 g/t,锌回收率95.88%、镓回收率为70.52%的选矿指标。

[1] 任觉世.工业矿产资源开发利用手册[M].武汉:武汉工业大学出版社,1993.

[2] 王淀佐.矿物浮选和浮选剂[M].长沙:中南工业大学出版社,1986.

[3] 焦科诚.云南羊拉某低品位细粒级难选铜矿试验研究[J].有色矿冶,2013,(2):23-26.

[4] 陈家模.多金属硫化矿浮选分离[M].贵阳:贵州科技出版社,2000.

Experiment Research on a Certain Lead-zinc Mine in Guizhou

JIAO Ke-cheng

(Hunan Research Institute of NonferrousMetals,Changsha 410100,China)

The raw ore of a Guizhou lead-zinc ore contain 1.05%lead,7.66%zinc and 14.59 g/t gallium,which belongs to the low lead high zinc sulfide type lead-zinc deposit.On the basis of processmineralogy research and in view of the characteristics of the ore,the valuable metals in the ore are effectively recovered by using flotation reagents of efficient non-toxic and cleaner production and using reasonable and feasible process flow structure.Under the grinding fineness condition of 69%-0.074 mm,using differential flotation of lead and zinc,small closed-circuit test obtained lead concentrate of 46.32%lead and 6.15%zinc,and the lead recovery rate was 60.13%;Zinc concentrate contained 1.84%lead,46.48%zinc and 65.21 g/t gallium,the zinc recovery was 95.88%and gallium recovery was 70.52%.

sulfide ore;lead-zinc mine;low lead high zinc;efficient non-toxic;cleaner production

TD952

A

1003-5540(2017)01-0023-04

2016-10-26

焦科诚(1984-),男,工程师,主要从事选矿工艺研究及矿山工程设计等工作。