单晶硅超精密切削的刀具磨损试验研究*

王明海,张枢南,郑耀辉,王奔,印文典

(沈阳航空航天大学 航空制造工艺数字化国防重点学科实验室,沈阳 110136)

单晶硅超精密切削的刀具磨损试验研究*

王明海,张枢南,郑耀辉,王奔,印文典

(沈阳航空航天大学 航空制造工艺数字化国防重点学科实验室,沈阳 110136)

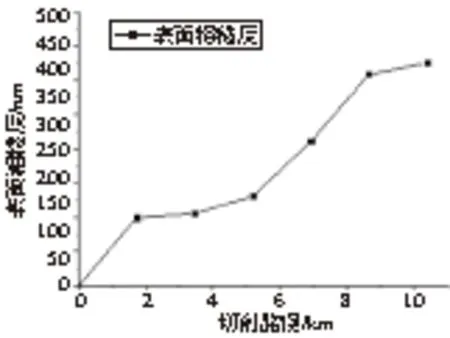

针对单晶硅超精密切削过程中金刚石刀具磨损问题,对单晶硅进行超精密车削试验。通过观察金刚石刀具磨损演变过程,分析刀具的磨损过程对表面加工质量的影响,得到刀具磨损机理。结果表明,在超精密切削单晶硅过程中,随着切削距离的增加,刀具磨损面积逐渐增加,加工过程中产生的碳化硅及类似金刚石碳颗粒与刀具后刀面发生划擦造成磨粒磨损;同时,由于交变载荷作用导致的应力疲劳现象,进而伴有解理断裂产生。当切削路程小于4km时,加工表面的粗糙度Ra值在200nm以内,切削路程大于8km时,表面粗糙度Ra值在350nm~400nm之间。

单晶硅;超精密切削;类金刚石碳原子;磨粒磨损;应力疲劳

0 引言

单晶硅作为当今世界最主要的红外光学材料之一[1],由于其耐高温、折射率高、色散好,不同的方向具有不同物理性质,因此单晶硅得到广泛的应用。高质量单晶硅元件的应用主要集中在两个方面:一是以强激光反射镜的衬底镜、红外光学成像镜、深空物质运动轨迹捕捉成像镜等为代表的工程光学和光电领域;二是以具有耐热冲击性能的高速反导导弹头罩衬底等为主的武器装备领域。以高功率激光器为代表的强光光学系统中,光学元件的基体材料必须具有超高质量的加工表面,减小腔镜吸热变形带来的光束质量下降[2]。美国代号为AL-1的激光武器系统中大量采用单晶硅作为反射镜的基体[3],单晶硅元件还被用于导弹发射尾焰的红外成像探测技术[4]。由于传统反射镜材料的抗热冲击性能较差而逐步被淘汰,我国目前将单晶硅作为一种制造光能激光反射镜基底材料。

天然金刚石刀具不仅具有较高的硬度和强度、较好的耐磨性和导热性,而且可以刃磨出非常锋利的切削刃等良好特性,被一致认为单晶硅超精密切削最为理想的刀具材料。单晶硅属于硬脆材料,在加工单晶硅时金刚石刀具较易出现磨损现象,刀具磨损不仅对零件尺寸和表面质量等方面产生影响,而且还可能直接影响着产品的寿命。在超精密切削单晶硅时,金刚石刀具磨损越发成为广大学者研究的焦点问题,而国内外学者主要从单晶硅加工质量、切削力的变化及刀具表面磨损形貌对刀具磨损进行的研究[5-9],而切削过程中刀具的磨损机理的研究大多是局限于定性分析,对刀具磨损的真正原因研究较少。本文为探究金刚石刀具磨损的真正原因,通过使用X射线光电能谱仪测量刀具后刀面产生的化学元素,分析其对刀具后刀面磨损的影响,为实现单晶硅超精密加工技术提供基础理论支持和参数指导,以及提高刀具使用寿命具有重要意义。

1 试验设备与试验规划

1.1 试验设备

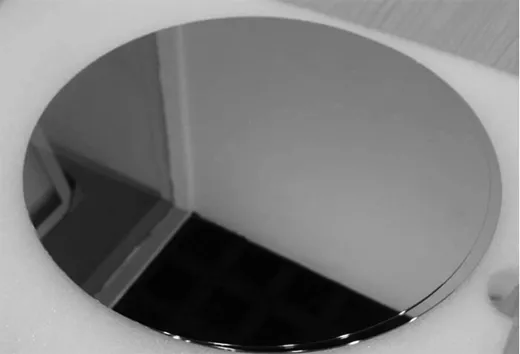

如图1所示,本试验在哈尔滨工业大学研制的超精密车削机床上进行,其主轴具有较好的回转精度Z向和X向采用气动控制导轨,可以提高导轨精度,主轴转速范围为0~2000rad/min;使用光学显微镜(如图3)对切削实验后刀具磨损带的长度及宽度进行观测;利用表面粗糙度测量仪对已加工表面粗糙度进行阶段性检测;本次试验采用的刀具是单晶金刚石刀具(Single Crystal Diamond Tool),如图2,该刀具的前角为-20°,后角为5°,利用AFM显微镜观测得知刃口钝圆半径约为40nm~60nm,刀尖圆弧半径1.5mm。为了防止切削液对金刚石刀具产生冲击影响试验结果的准确性,本次切削采用干切的方式进行。试验所用的单晶硅材料是厚度为1mm、直径为10.16cm的单晶硅片。

图1 超精密机床

(a)金刚石刀具

(b) 单晶硅片图2 实验所需的刀具及试件

图3 光学显微镜

1.2 试验规划

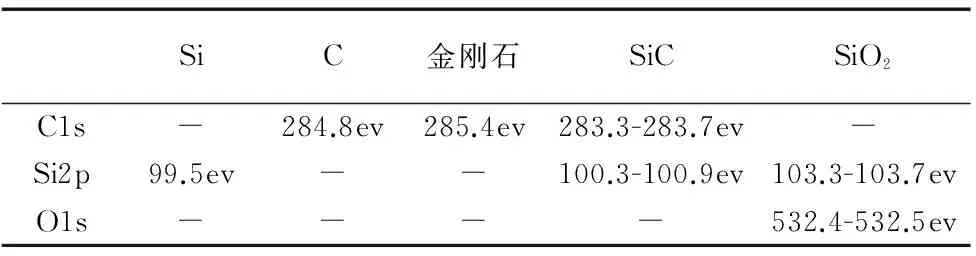

为了了解单晶硅在切削过程中的刀具磨损情况,本次试验利用超精密机床对单晶硅进行超精密切削试验。在本次试验中,随着切削路程的不断增加,利用光学显微镜观察磨损带长度及宽度的数值大小,阶段性观察单晶硅已加工表面的表面粗糙度,进而观察刀具磨损对表面粗糙度的影响程度,找出表面粗糙度与刀具磨损的关系;在切削路程为3km和6km,采用X射线光电子能谱仪对已加工表面上的化学元素进行检测,结合相关理论探寻金刚石刀具磨损的原因。表2为试验所需要化学元素在X射线光电能谱中相应的结合能[10]。

表1 试验所需化学元素在X射线光电子能谱结合能值

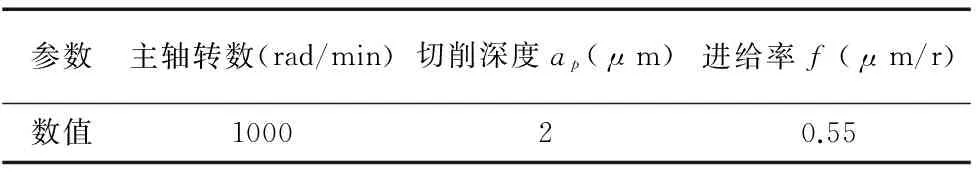

本次试验的各参数如表2所示:

表2 车削试验所需的切削参数

2 刀具磨损与分析

2.1 金刚石刀具磨损情况

切削深度为2μm时,如图4所示。单晶金刚石刀具在仅仅切削1.732km之后已经发生了轻微的磨损迹象,从图4a中可以观察到在单晶金刚石刀具的后刀面上已经形成一条极小的磨损带。如图4b所示。切削距离达到3.464km时,刀具的磨损形貌如图5所示,从图5a中可以看出,后刀面磨损面积明显加大,并出现一条极为明显的月牙形磨损带,其长度约为298.34μm,高度约为5μm,并存在少量的沟槽磨损形式的磨损出现。在图5b中可观察到刀具前刀面上仍然没有出现任何的磨损情况。

图5 切削距离为3.464km时刀具磨损情况

当切削距离达到5.196km时,后刀面的磨损状态,如图6a,可以看出刀具后刀面出现了沟槽磨损,部分区域还出现了极细的网状磨损,而且切削刃处出现了断口破碎的现象(图6b),单晶金刚石刀具原本圆弧形切削刃已经部分被不规则曲线的切削刃所代替(如图7)。如图8所示,当切削距离达到7.528km时,刀具后刀面沟槽形式的磨损带仍继续存在,而网状磨损的形式逐渐消失,观察中发现在后刀面与切削刃口的交汇处出现一条明显的裂纹,此时,前刀面刃口断裂的现象持续发生,断裂情况进一步加剧。

图6 切削5.196km时刀具磨损形貌

图7 切削5.196km切削刃磨损情况

(a)后刀面磨损情况 (b)A区域放大图图8 切削7.528km时刀具磨损情况

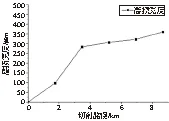

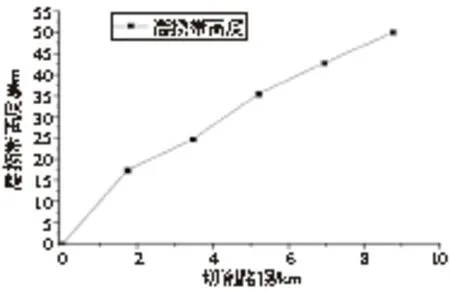

金刚石车刀的后刀面磨损带的宽度与高度切削路程的增加幅度如图9所示,当切削距离在3.464km以内时,刀具磨损带的宽度迅速增加到300μm左右,随着切削距离的增加,磨损带宽度继续缓慢增加,当切削路程达到8km以后,磨损带宽度维持在380μm左右。磨损带宽度值随切削路程增加而变化的相对稳定。最终在切削路程为8.65km时达到51μm。

(a)磨损带宽度

(b)磨损带高度图9 后刀面磨损带宽度和高度与切削距离的关系

2.2 单晶金刚石车刀磨损机理

在切削路程为3km时,从光学显微镜检测的结果可以看到在刀具的后刀面上发现少量的沟槽磨损,并且沟槽磨损将随着切削路程的增加变得更加严重,在此路程时,通过X射线光电子能谱分析仪对硅已加工表面的化学元素进行检测分析。如图10a,在Si2p能普图中,结合能的顶峰值出现在99.5ev~99.8ev时,这说明在单晶硅已加工表面中,检测到Si元素的存在;在C1s能普图中(图10b),检测到的尖峰新号值出现在283.3ev~283.7ev和284.3ev~284.4ev之间,这说明在单晶硅已加工表面,不但有单质硅的存在,同时出现了SiO2、SiC和类似金刚石的碳原子;在图10c中,O1s能谱图中发现结合能的峰值出现在532.3ev~532.4ev之间,说明在已加工表面SiO2的存在,同时出现了SiO2、SiC和类似金刚石的碳原子。在切削路程为6km时,再次利用X射线光电子能谱仪对已加工表面的化学元素进行检测,同样检测到上述化学元素,这也证实了在单晶硅超精密切削时,二氧化硅、碳化硅及类似金刚石C原子的化学反应是持续存在的。因为二氧化硅的硬度(摩氏硬度为7)远没有金刚石的硬度高(摩氏硬度为10),所以二氧化硅对刀具后刀面磨损的影响极其微小。然而,碳化硅和类金刚石碳原子作为极硬的材料(摩氏硬度约为9.5)与金刚石的硬度极为相似,在加工单晶硅超精密加工过程,碳化硅和类金刚石C原子极有可能与刀具后刀面发生刮擦,使刀具后刀面产生沟槽磨损。

图10 路程为3km和7km时的X射线光电能谱图

金刚石刀具刃口处最初的微崩刃可能是金刚石本身内部缺陷引起的。而后期的解理断裂则很可能是单晶金刚石刀具在长时间切削中积累的疲劳所引起的断裂。在切削过程中,由于刀具产生磨损,将导致切削深度产生微小的变化,这种变化会造成切削力大小不断发生改变,在交变应力的持续作用下金刚石刀具的切削刃部位就会产生应力疲劳,导致金刚石刀具出现切削刃解理断裂现象。另外,切削中期的刃口破碎会导致在破碎处产生应力过于集中在没有破碎的地方,最终导致刃口处的解理断裂和崩刃现象持续增加。

3 刀具磨损对粗糙度的影响

由图11可知,当切削路程为1.732km时,表面粗糙度几乎不受刀具磨损的影响,其表面粗糙度为97.3nm,利用显微镜观测单晶硅已加工表面,工件表面非常光滑,无裂纹产生;此后的加工过程中,表面粗糙度随着切削路程的增加而缓慢增长,当切削路程约为5.196km,刀具开始快速磨损,用显微镜观测到在单晶硅已加工表面已不光滑,有少量的裂纹产生,其表面粗糙度为305.4nm,与切削路程为1.732km相比,粗糙度值增加213.8%。当切削路程达到6.928km时,刀具磨损已经较为严重,在显微镜下观察已加工工件表面更加粗糙一些,并且粘连着一些屑状物质。当切削路程达到8.660km后,表面粗糙度基本保持稳定状态,其范围约为350nm~400nm之间。在超精密加工过程中表面粗糙度的变化情况与刀具磨损带变化情况基本吻合,这也证明,刀具磨损情况直接影响已加工件的表面粗糙度。

图11 表面粗糙度与切削距离的关系

4 结论

(1)在超精密加工单晶硅时,磨粒磨损及断裂磨损是单晶金刚石刀具主要的磨损形式,磨粒磨损主要是因为碳化硅和类金刚石颗粒与后刀面发生的刮擦引起的;而解理磨损则是交变切削力引起的应力疲劳引起的。

(2)在超精密加工单晶硅过程中,从已加工表面粗糙度数值的大小可以直观地反应出刀具的磨损情况。在切削路程为3.464km内,单晶硅表面粗糙度在105nm内,刀具磨损宽度值约为300μm,当切削路程达到8.66km时,表面粗糙度值保持在320nm~350nm,刀具磨损宽度和高度值分别为356μm和51μm。

[1] 管俊芳,陈阳,雷绍民.硅产业发展现状分析[J].轻金属, 2012(11):1-4.

[2]JohnATirpak.Short’sViewoftheAircampaign[J].AirForceMagazine,1999, 82(9):50-55.

[3] 美国开发新型激光加工技术用于辐射探测器[M].北京:中国航空工业发展研究中心,2010.

[4] 罗松保,张建明.非球面曲面光学零件超精密加工装备与技术[J]. 光学精密工程,2003, 11(1): 75-78.

[5] 徐飞飞,张效栋,房丰洲.金刚石刀具单点切削单晶硅加工表面特性[J].纳米技术与精密工程,2013,11(6): 485-491.

[6]SharifUddinM,SeahKHW,RahmanM,etal.PerformanceofSingleCrystalDiamondToolsinDuctileModeCuttingofSilicon[J].JournalofMaterialsProcessingTechnology, 2007, 185:24-30.

[7] 闫艳燕,王润兴,赵波. 金刚石飞切单晶硅的切削力模型及试验研究 [J]. 中国机械工程, 2016,27(4):507-512.

[8]LiXP,HeT,RamanM.ToolWearCharacteristicsandTheirEffectsonNano-scaleDuctileModeCuttingofSiliconwafer[J].Wear,2005,259: 1207-1214.

[9] 朱帮迎.单晶硅超精密切削仿真与实验研究[D]. 哈尔滨:哈尔滨工业大学,2015.

[10] 宗文俊,孙涛,李旦,等.超精密切削单晶硅的刀具磨损机理[J].天津:纳米技术与精密工程,2009,7(3): 270-274.

(编辑 李秀敏)

Experimental Study on Tool Wear in Ultra Precision Cutting of Single Crystal Silicon

WANG Ming-hai, ZHANG Shu-nan, ZHENG Yao-hui, WANG Ben, YIN Wen-dian

(Key Laboratory of Fundamental Science for National Defense of Aeronautical Digital Manufacturing Process, Shenyang Aerospace University, Shenyang 110136,China)

In view of diamond tool wear problem the about single crystal silicon ultra precision cutting process, The ultra-precision turning test on single crystal silicon. Observe the evolution of the diamond tool wear and tool wear process on the quality of the surface finish, tool wear mechanism. Results show that in the process of ultra-precision cutting single crystal silicon, along with the increase of the cutting distance of tool wear is increased gradually, machining process of silicon carbide and diamond like carbon particles brush with cutter blade surface before and after the row of abrasive wear; At the same time, the phenomenon of stress fatigue due to cyclic loading, and accompanied by cleavage wear. When cutting distance is less than 4 km, processing surface roughness Ra value within the 200 nm, cutting distance is greater than 8 km, the surface roughness Ra value between 350nm~400 nm.

single crystal silicon; ultra precision cutting; diamond-like carbon atom; abrasive wear; stress fatigue

1001-2265(2017)05-0133-04

10.13462/j.cnki.mmtamt.2017.05.035

2016-03-26;

2016-04-26

航空科学基金(2013ZE54002)

王明海(1971—),男,黑龙江齐齐哈尔人,沈阳航空航天大学教授,硕士生导师,工学博士,博士后,研究方向为精密高效数控加工技术;通讯作者:张枢南(1989—),男,沈阳人,沈阳航空航天大学硕士研究生,研究方向为精密、超精密加工技术,(E-mail)261235848 @qq.com。

TH161;TG506

A