棉织物低温酶氧一浴前处理工艺

向中林, 韩雪梅, 刘增祥, 许长海(. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 2422; 2. 江苏联发纺织股份有限公司 江苏省生态染整技术重点实验室, 江苏 南通 22660; . 山东轻工职业学院, 山东 淄博 25500)

棉织物低温酶氧一浴前处理工艺

向中林1,2, 韩雪梅1, 刘增祥3, 许长海1

(1. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122; 2. 江苏联发纺织股份有限公司 江苏省生态染整技术重点实验室, 江苏 南通 226601; 3. 山东轻工职业学院, 山东 淄博 255300)

为提升棉织物前处理工艺的节能减排水平,将酶退浆(ED)、酶精练(ES)与活化漂白(APB)工艺合并在中性浴,在低温条件下(如50 ℃)对棉织物进行酶氧一浴前处理;通过考察ED、ES和APB的不同组合对棉织物的浆料残留、吸水性、白度和聚合度的影响,对低温酶氧一浴前处理工艺进行优化;作为对比,低温酶氧三浴三步前处理工艺和传统酶氧二浴二步前处理工艺也被用于棉织物前处理。结果表明:在一浴组合工艺中,先实施ED、后实施ES和APS的一浴二步工艺对棉织物前处理具有最佳性能;经该工艺处理的棉织物浆料残留和白度与传统酶氧二浴二步工艺法基本相同,虽然吸水性略差,但棉纤维损伤明显降低。

棉织物; 前处理; 酶退浆; 酶精练; 活化漂白

为了满足染整加工的要求,棉机织物需经过退浆、精练、漂白前处理去除浆料和天然杂质,改善其染整加工性能。传统的棉织物前处理工艺通常在高温强碱条件下进行,且工艺尾段需用大量清水对织物进行洗涤;因此,能耗、水耗大,污水处理负担重[1]。此外,棉纤维在传统氧漂工艺中会受到严重的化学损伤,使棉织物强力下降[2]。近年来,为了减少或代替高温强碱的传统前处理工艺,具有高效、专一、作用条件温和等特性的生物酶受到广泛关注,并用于棉织物前处理加工[3];尤其是采用淀粉酶、果胶酶、纤维素酶等单独或复配后对棉织物进行退浆和精练,效果显著,而且工艺已经较为成熟[4-6]。目前也有采用生物酶技术对棉织物进行漂白的报道,但工艺复杂且不成熟,近期内无法用于实际生产加工[7-9]。研究表明,与传统前处理工艺相比,采用生物酶退浆和精练并与氧漂工艺结合对棉织物进行前处理具有显著的节能节水优势[10]。但是传统氧漂工艺仍然是需要克服的技术难点,从节能环保的角度看,其高温强碱的工艺特点与温和清洁的生物酶退浆、精练工艺显得极不协调。采用漂白活化剂与过氧化氢(H2O2)作用形成的活化漂白体系可对棉织物进行低温漂白,具有显著节能、对纤维损伤低的优点[11]。四乙酰乙二胺(TAED)和壬酰氧基苯磺酸钠(NOBS)是目前最常用的2种漂白活化剂[12-14],但是TAED的水溶性较差,而NOBS在使用中易发生二酰化副反应,使它们在工业漂白中的应用受到很大限制。N-[4-(三乙基铵甲撑)苯酰基]己内酰胺氯化物(TBCC)是一种阳离子型漂白活化剂,可在近中性条件下与过氧化氢反应,生成4-(三乙基氨甲撑)过氧苯甲酸(TPA),对棉织物进行低温漂白[15-17]。与TAED和NOBS相比,TBCC在棉织物低温漂白上更具应用前景。

由于TBCC活化过氧化氢漂白工艺与生物酶退浆、精练工艺均可在低温、近中性条件下实施,因此,可以考虑构建一个酶氧一浴工艺对棉织物进行低温前处理。本文拟将淀粉酶、精练酶与TBCC活化过氧化氢漂白技术进行有效组合,在中性浴中对棉织物进行低温退浆、精练、漂白前处理。

1 实验部分

1.1 实验材料

淀粉上浆纯棉平纹印花坯布,由美国试验织物公司提供。型号为400R;面密度为122 g/m2。

1.2 实验药品

N-[4-(三乙基铵甲撑)苯酰基]己内酰胺氯化物(TBCC)(自制,纯度大于97%)[17];过氧化氢(H2O2质量分数为30%)、氢氧化钠(NaOH)、二水合磷酸二氢钠(NaH2PO4·2H2O)、十二水合磷酸氢二钠(Na2HPO4·12 H2O)、碘溶液(0.05 mol/L)均为分析纯,由国药集团提供;退浆淀粉酶(α-淀粉酶)、非离子渗透剂、氧漂稳定剂均为工业级,由广东德美精细化工股份有限公司提供;复合精练酶为工业级,由无锡德冠生物科技有限公司提供;淀粉葡萄糖苷酶(β-淀粉酶,300 U/mL)、双氢氧化乙二胺铜溶液(1.0 mol/L)由西格玛奥德里奇(上海)贸易有限公司提供。

1.3 实验设备

DKZ-2B型电热恒温振荡水槽(上海精宏实验设备有限公司);Datacolor 650型测色配色仪(美国Datacolor公司);奥氏黏度计(美国凯能仪器公司)。

1.4 前处理工艺

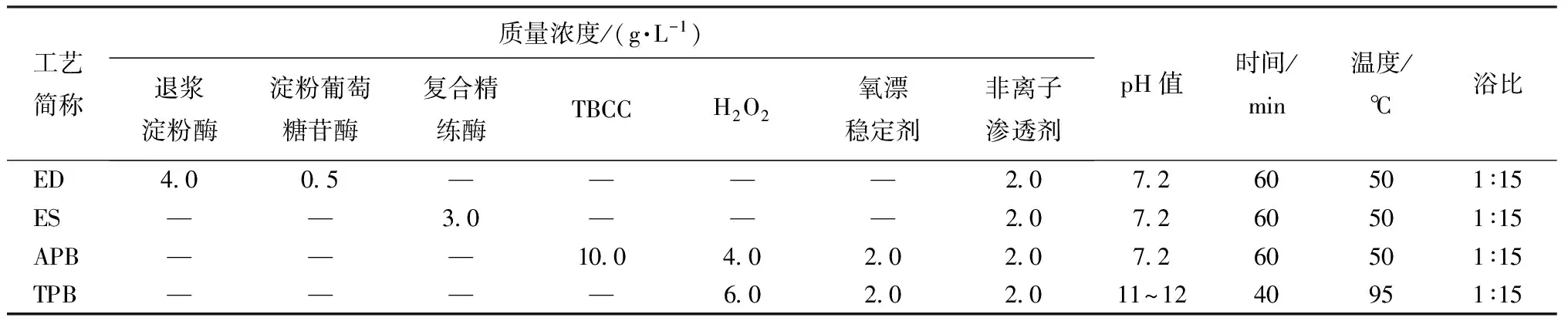

分别采用酶退浆(ED)、酶精练(ES)、活化漂白(APB)等单一或组合工艺对坯布试样(约10 g)进行前处理,工艺处方见表1。

表1 棉织物前处理工艺处方Tab.1 Pretreatment formulations of cotton fabric

注:酶退浆(ED)、酶精练(ES)、活化漂白(APB)工艺的pH值(7.2)使用0.05 mol/L磷酸盐缓冲溶液(NaH2PO4/Na2HPO4)维持;传统氧漂(TPB)工艺的pH值(11 ~ 12)通过向漂白浴中添加NaOH(3.0 g/L)维持。

工艺操作在电热恒温振荡水槽中完成。当实施一浴多步前处理时,在前一步工艺尾端按照表1所示的剂量补充添加后续工艺所需的试剂,其他工艺条件不变。此外,作为对比,表1还给出了传统氧漂(TPB)工艺处方,对酶退浆后的棉织物进行练漂处理。为了跟踪分析一浴多步工艺对棉织物性能的影响,在每步工艺结束后均对棉织物取样,充分水洗后测其各项性能指标。每个实验均重复3次。棉织物前处理的各工艺流程如下所示。

低温酶氧三浴三步工艺:酶退浆→充分水洗→酶精练→充分水洗→活化漂白→充分水洗。

低温酶氧一浴三步工艺:酶退浆→酶精练→活化漂白→充分水洗。

低温酶氧一浴二步工艺(I):酶退浆+酶精练→活化漂白→充分水洗。

低温酶氧一浴二步工艺(II):酶退浆→酶精练+活化漂白→充分水洗。

低温酶氧一浴一步工艺:酶退浆+酶精练+活化漂白→充分水洗。

传统酶氧二浴二步工艺:酶退浆→充分水洗→传统氧漂→充分水洗。

1.5 测试方法

1.5.1 白 度

棉织物的白度参照AATCC 110—2011《纺织品的白度》,使用Datacolor 650型测色配色仪进行测量,并计算CIE白度指数。

1.5.2 吸水性

棉织物的吸水性参照AATCC 79—2014《纺织品的吸水性》,采用水滴法进行测量,并记录水滴在织物表面消失所需的时间,以秒(s)记。

1.5.3 聚合度

棉织物的聚合度参照AATCC 84—2011《漂白棉布的纤维素分散质流度的测定》,使用奥氏黏度计测定棉纤维在双氢氧化乙二胺铜溶液中的流度值,按照下式计算聚合度:

式中:F为流度值;DP为聚合度值。棉织物的聚合度越高,说明在前处理中受到的损伤越小。

1.5.4 浆料残留

将碘溶液滴加于织物表面,如果显示蓝色,说明有浆料残留,退浆不彻底,记为“+”;如果无显著蓝色,说明无浆料残留,退浆彻底,记为“-”。

2 结果与讨论

2.1 低温酶氧三浴三步前处理

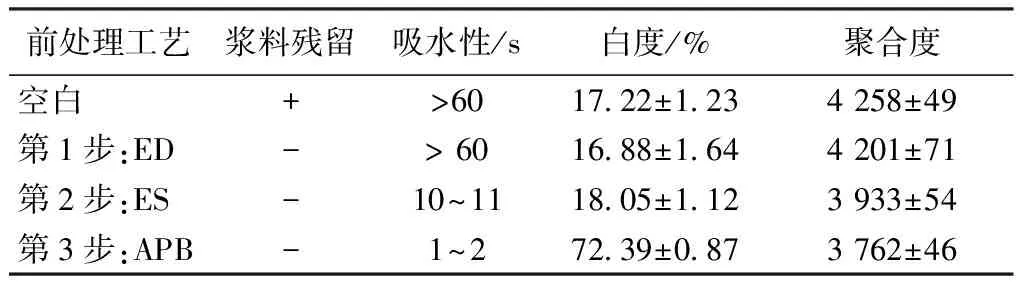

坯布样品依次经过ED、ES、APB工艺处理,表2示出经每步工艺处理后棉织物的各项性能指标。

表2 三浴三步前处理棉织物的性能Tab. 2 Performance of three-bath three-step process on pretreatment of cotton fabric

常规退浆淀粉酶工业制品的活性成分是α-淀粉酶,属于内切葡萄糖苷酶,可以随机切断淀粉链内部的α-1,4糖苷键,使淀粉浆料降解为葡萄糖、麦芽糖、麦芽三糖等较易溶于水的低分子糖类;而淀粉葡萄糖苷酶是β-淀粉酶,属于外切葡糖苷酶,可以有规律地从淀粉的非还原端切开α-1,4糖苷键,使淀粉浆料降解为葡萄糖[18]。在酶退浆前处理工艺中加入少量淀粉葡萄糖苷酶,一方面使β-淀粉酶与α-淀粉酶形成协同退浆效应以提高淀粉浆料的去除效率[19],另一方面使淀粉浆料充分转化为更易溶于水的葡萄糖,使棉织物在低温下即可水洗干净。由表2可知,棉织物在经酶退浆工艺处理后已无明显浆料残留,但是吸水性、白度、聚合度均无明显变化,这主要是由于退浆酶对淀粉浆料具有专一性,而对棉蜡、果胶等疏水杂质、天然色素和纤维素大分子没有影响。

复合精练酶中通常含有果胶酶、纤维素酶、蛋白酶等活性成分,可以快速、有效地去除棉纤维中所含的果胶、棉蜡、蛋白质等疏水性杂质[6]。如表2所示,在经过ES工艺处理后,棉织物吸水性得到很大提升,但是棉织物的聚合度也发生一定程度下降,这主要是由于复合精练酶中的纤维素酶在去除疏水性杂质的同时不可避免地切断了纤维素大分子,使棉纤维受到一定程度的损伤。有研究[6,20]认为,复合精练酶可在一定程度上改善棉织物的白度,但表2中所示棉织物的白度并没有显著变化,这是因ES工艺条件为中性而非碱性所致。

阳离子漂白活化剂TBCC在中性条件下与H2O2形成APB体系,可对棉织物进行低温漂白,去除棉纤维中的天然色素。由表2的结果可知,APB工艺显著提高了棉织物的白度,并在一定程度上改善了棉织物的吸水性[21]。与传统碱氧漂白工艺对棉纤维造成严重损伤相比,APB工艺对棉纤维几乎没有损伤。这主要是因为:一方面APB工艺在温和的中性、低温处理条件不会使纤维素大分子降解;另一方面APB在中性条件下生成的过氧酸TPA与H2O2在碱性条件下生成的过氧根离子(HOO-)相比,对纤维素大分子具有更大空间位阻,无法对纤维素大分子进行攻击而致其氧化降解。

棉织物经ED、ES、APB三浴三步工艺处理后,各方面指标均得到显著改善。虽然三浴三步具有全程低温的特点,但工艺流程较长。如果能将ED、ES、APB工艺有效组合在一浴实施,并尽可能缩短工艺流程,同时确保棉织物的各项性能指标不降低,就可进一步降低棉织物前处理用水和能源消耗。

2.2 低温酶氧一浴前处理

ED、ES、APB工艺均能在相同条件下(如:50 ℃、pH值为7.2、60 min)对棉织物起作用。尝试将三者组合在一浴中,采用三步、二步、一步工艺对棉织物进行前处理,尽可能缩短工艺流程。

2.2.1 一浴三步工艺

一浴三步工艺按照ED、ES、APB的工艺顺序实施。表3示出经一浴三步工艺处理后棉织物的各项性能指标。与表2中的三浴三步工艺相比,一浴三步工艺处理后棉织物的浆料残留、吸水性和白度基本相同。这说明上一步工艺所使用的试剂不会对后续工艺中所用试剂的前处理造成不良影响。但是,棉织物的聚合度在ES和APB工艺阶段均有所降低。由于APB工艺对棉织物的聚合度没有显著影响(见表2的第3步:APB),因此,表3中在APB工艺阶段棉织物聚合度的降低极有可能是由于第2步加入的复合精练酶在第3步工艺中持续作用造成的。

表3 一浴三步前处理棉织物的性能Tab.3 Performance of one-bath three-step process on pretreatment of cotton fabric

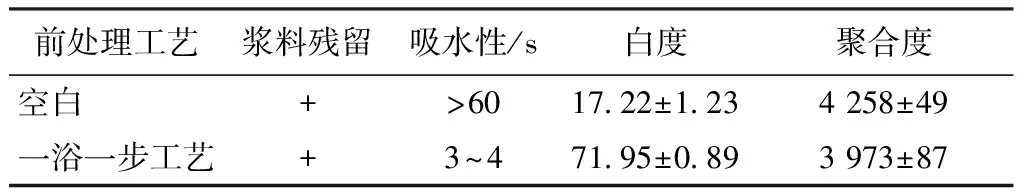

2.2.2 一浴一步工艺

将ED、ES、APB组合在一浴中,采用一步工艺对棉织物进行前处理,以期缩短工艺流程。表4示出经一浴一步工艺处理后棉织物的各项性能指标。与表2所示的三浴三步工艺相比,一浴一步工艺处理后棉织物的吸水性、白度和聚合度基本相同,但是棉织物仍有显著浆料残留。这说明一浴一步工艺无法充分去除棉织物表面的淀粉浆料,其主要原因可能是前处理液中含有的氧漂稳定剂(即螯合剂)或氧化物(即TBCC、H2O2和生成的TPA)在很大程度上抑制了淀粉酶的活性,导致ED工艺性能降低或丧失。

表4 一浴一步工艺前处理棉织物的性能Tab.4 Performance of one-bath one-step process on pretreatment of cotton fabric

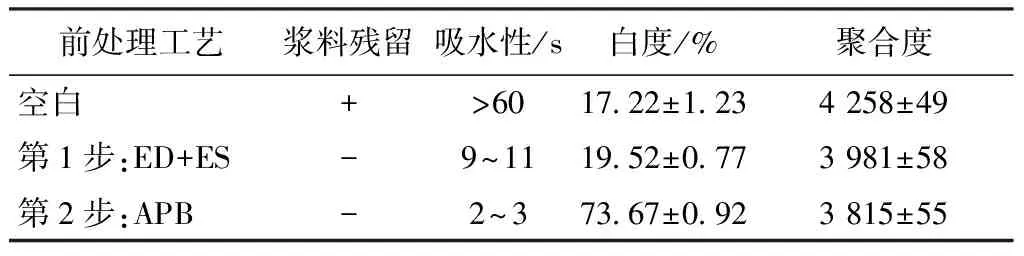

2.2.3 一浴二步工艺

由于退浆酶的活性在APB体系中受到抑制,因此,ED工艺与APB工艺无法同步实施。将ED与ES组合作为前处理工艺的第1步、APB作为前处理工艺的第2步,构建了一浴二步工艺(I);或者将ED作为前处理工艺的第1步、ES与APB工艺组合作为前处理工艺的第2步,构建了一浴二步工艺(II)。

表5示出经一浴二步工艺(I)处理后棉织物的各项性能指标。与一浴三步工艺对比可知,一浴二步工艺(I)对棉织物具有等同的前处理性能,但工艺流程缩短。由于复合精练酶在一浴二步工艺(I)的第1步就加入到前处理浴,会在第2步APB工艺阶段持续与棉纤维作用,导致棉织物的聚合度在二步工艺处理中均有所降低。

表5 一浴二步工艺(I)前处理棉织物的性能Tab.5 Performance of one-bath two-step process I on pretreatment of cotton fabric

为了避免一浴二步工艺(I)中ES对棉纤维造成持续损伤,可采用一浴二步工艺(II)对棉织物进行前处理。表6示出经一浴二步工艺(II)处理后棉织物的各项性能指标。与一浴二步工艺(I)相比,一浴二步工艺(II)处理后棉织物的浆料残留、吸水性和白度基本相同,但聚合度显著提高,因此,一浴二步工艺(II)可在更大程度上保护棉纤维免受损伤。

表6 一浴二步工艺(II)前处理棉织物的性能Tab.6 Performance of one-bath two-step process II on pretreatment of cotton fabric

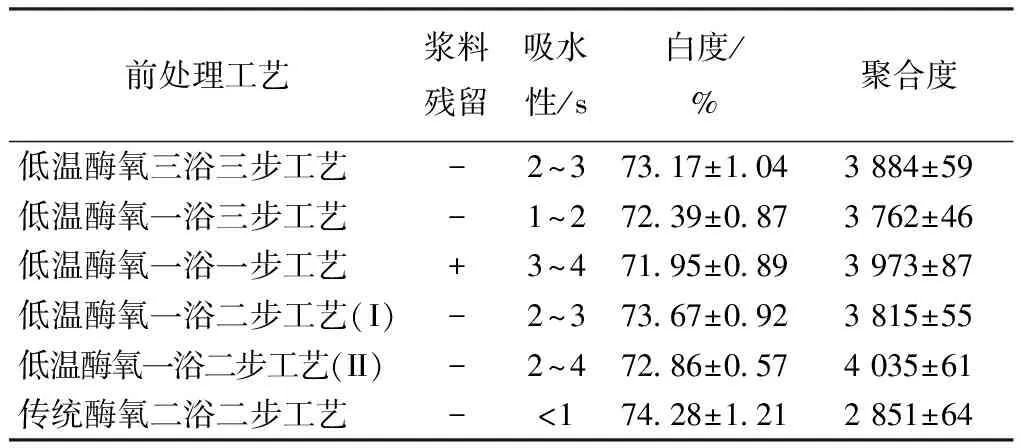

2.3 与传统酶氧二浴二步前处理工艺比较

分别采用不同的酶氧工艺对棉织物进行前处理,处理后棉织物的各项性能指标如表7所示。经对比可知,除了低温酶氧一浴一步工艺外,低温酶氧一浴二步和一浴三步工艺对棉织物的退浆和漂白性能与传统酶氧二浴二步工艺相比基本相同,在改善棉织物的吸水性方面略差,但在保护棉纤维不受损伤方面具有显著优势。

表7 不同前处理工艺下棉织物的性能对比Tab.7 Comparison of performances of different processes on pretreatment of cotton fabric

3 结 论

1)ED、ES和APB工艺可以被组合在同一个中性浴中对棉织物进行低温(50 °C)前处理。除一浴一步工艺外,一浴二步和一浴三步工艺均能充分去除棉织物上的淀粉浆料,显著改善棉织物吸水性和白度,尤其是先实施ED、再实施ES和APB的一浴二步工艺在保护棉纤维免受损伤方面更具优势。

2)低温酶氧一浴工艺(一浴一步工艺除外)与传统酶氧二浴二步工艺相比,对棉织物具有相同的退浆和漂白性能,虽然在改善棉织物吸水性方面略差,但可显著降低棉纤维的损伤。

3)低温酶氧一浴工艺流程短,前处理条件温和,与传统酶氧二浴二步工艺相比具有节能减排的潜在优势。

FZXB

[1] 阎克路. 染整工艺与原理: 上册[M]. 北京: 中国纺织出版社, 2009: 54-62. YAN Kelu. Principle and Process of Dyeing and Finishing: I [M]. Beijing: China Textile & Apparel Press, 2009: 54-62.

[2] ZERONIAN S H, INGLESBY M K. Bleaching of cellulose by hydrogen peroxide[J]. Cellulose, 1995, 2(4): 265-272.

[3] 任花, 刘建勇. 生物酶在棉织物前处理中的应用研究[J]. 天津科技, 2016, 43(1): 17-20. REN Hua, LIU Jianyong. The application of enzymes in cotton pretreatment[J]. Tianjin Science & Technology, 2016, 43(1): 17-20.

[4] 李立. 酶退浆工艺探讨[J]. 印染, 2004, 30(12): 17-19. LI Li. Enzymatic desizing process[J]. China Dyeing & Finishing, 2004, 30(12): 17-19.

[5] 谭艳君, 杨定国, 刘昌南. 棉织物复合酶煮练一浴法工艺探讨[J]. 印染, 2005, 31(21): 14-16. TAN Yanjun, YANG Dingguo, LIU Changnan. One bath scouring and bleaching process of cotton fabric with composite enzyme[J]. China Dyeing & Finishing, 2005, 31(21): 14-16.

[6] 王强, 范雪荣, 高卫东, 等. 生物酶在棉织物精练加工中的应用[J]. 纺织学报, 2006, 27(8): 113-116. WANG Qiang, FAN Xuerong, GAO Weidong, et al. Application of bio-enzymes in scouring of cotton fabrics[J]. Journal of Textile Research, 2006, 27(8): 113-116.

[7] BUCHLE-DILLER G, YANG X D. Enzymatic bleaching of cotton fabric with glucose oxidase[J]. Textile Research Journal, 2001, 71(5): 388-394.

[8] TZANOV T, COSTA S A, GUEBITZ G M, et al. Hydrogen peroxide generation with immobilized glucose oxidase for textile bleaching[J]. Journal of Biotechnology, 2002, 93(1): 87-94.

[9] TAVCER P F. Low-temperature bleaching of cotton induced by glucose oxidase enzymes and hydrogen peroxide activators[J]. Biocatalysis and Bio-transformation, 2012, 30(1): 20-26.

[10] 胡婷莉, 黄健平, 阎克路, 等. 酶氧前处理新工艺节能减排效果评估[J]. 纺织学报, 2014, 35(6): 74-79. HU Tingli, HUANG Jianping, YAN Kelu, et al. Evaluation of energy conservation and emissions reduction of enzyme-oxygen pretreatment[J]. Journal of Textile Research, 2014, 35(6): 74-79.

[11] 赵文杰, 张晓云, 钟毅, 等. 棉针织物的冷轧堆前处理与染色[J]. 纺织学报, 2016, 37(6): 76-82. ZHAO Wenjie, ZHANG Xiaoyun, ZHONG Yi, et al. Cold pad-batch pretreatment and dyeing of cotton knits[J]. Journal of Textile Research, 2016, 37(6): 76-82.

[12] 王振华, 邵建中, 徐春松, 等. H2O2/NOBS活化体系在棉织物冷轧堆漂白中的应用[J]. 纺织学报, 2008, 29(7): 64-68. WANG Zhenhua, SHAO Jianzhong, XU Chunsong, et al. Application of H2O2/NOBS activating system in cold pad-batch bleaching of cotton fabrics[J]. Journal of Textile Research, 2008, 29(7): 64-68.

[13] 李青, 唐人成, 沈自祥.棉和竹浆/棉针织物的H2O2/ TAED漂白活化体系[J]. 印染, 2010, 36(20): 1-5. LI Qing, TANG Rencheng, SHEN Zixiang. Bleaching of cotton and bamboo viscose/cotton blended knits with H2O2/TAED activating system[J]. China Dyeing & Finishing, 2010, 36(20): 1-5.

[14] 董玲. 氧漂活化剂的制备及应用[J]. 纺织学报, 2012, 33(8): 71-75. DONG Ling. Preparation and application of peroxide bleaching activator[J]. Journal of Textile Research, 2012, 33(8): 71-75.

[15] 唐文娟, 邵冬燕, 许长海. 棉织物的低温近中性漂白及染色[J]. 印染, 2015, 41(19): 1-4. TANG Wenjuan, SHAO Dongyan, XU Changhai. Low-temperature bleaching in near-neutral bath and dyeing of cotton fabric[J]. China Dyeing & Finishing, 2015, 41(19): 1-4.

[16] 武守营, 许长海, 胡啸林. TBLC在棉纤维低温漂白中的作用机理及应用性能[J]. 纺织导报, 2015(8): 79-82. WU Shouying, XU Changhai, HU Xiaolin. Application of TBLC in low-temperature bleaching of cotton fibers[J]. China Textile Leader, 2015(8): 79-82.

[17] 崔双双, 张艳, 高加勇, 等. 棉织物低温氧漂活化剂的制备[J]. 纺织学报, 2016, 37(7): 88-92. CUI Shuangshuang, ZHANG Yan, GAO Jiayong, et al. A novel method for synthesis of peroxide activator for low-temperature bleaching of cotton fabric[J]. Journal of Textile Research, 2016, 37(7): 88-92.

[18] BIJTTEBIER A, GOESAERT H, DELCOUR J. Amylase action pattern on starch polymers[J]. Biologia, 2008, 63(6): 989-999.

[19] SPICKA N, TAVCER P F. Complete enzymatic pre-treatment of cotton fabric with incorporated bleach activator[J]. Textile Research Journal, 2013, 83(6): 566-573.

[20] 于鲁汕, 傅忠君, 黄昊飞, 等. 棉织物生物酶精练漂白技术研究[J]. 棉纺织技术, 2014, 42(11): 24-27. YU Lushan, FU Zhongjun, HUANG Haofei, et al. Research on cotton fabric bio-enzyme scouring bleaching technology[J]. Cotton Textile Technology, 2014, 42(11): 24-27.

[21] WANG M, LONG X, DU J, et al. X-ray photoelectron spectroscopy analysis of cotton treated with the TBCC/H2O2/NaHCO3system[J]. Textile Research Journal, 2014, 84(20): 2149-2156.

Low-temperature pretreatment of cotton fabric by combining enzyme treating and peroxide bleaching in one bath

XIANG Zhonglin1,2, HAN Xuemei1, LIU Zengxiang3, XU Changhai1

(1.KeyLaboratoryofEco-Textiles(JiangnanUniversity),Wuxi,Jiangsu214122,China; 2.JiangsuEcotypicDyeingandFinishingTechnicalCriticalLaboratory,JiangsuLianfaTextileCo.,Ltd.,Nantong,Jiangsu226601,China; 3.ShandongVocationalCollegeofLightIndustry,Zibo,Shandong255300,China)

To enhance the performance of saving energy and reducing waste water effluent of cotton pretreatment, the processes of enzymatic desizing (ED), enzymatic scouring (ES) and activated peroxide bleaching (APB) were combined into one bath at neutral pH to pretreat cotton fabric at low temperature (e.g. 50 ℃). The optimal combination of ED, ES and APB was achieved by investigating size residual, water absorbency, degree of whiteness and degree of polymerization of cotton fabric treated by various combined processes. For the purpose of comparison, cotton fabric was also pretreated by ED, ES and APB in a three-bath three-step process as well as by ED and conventional peroxide bleaching (TPA) in a two-step process. Experimental results show that, in the one-bath combined processes, the one-bath two-step process that was constructed with ED in the first step and ES and APS in the second step exhibites the optimal performance on pretreatment of cotton fabric. In comparison with ED and TPA in the two-bath two-step process, the cotton fabric pretreated by this one-bath two-step process had equivalent residual size and degree of whiteness, slightly inferior water absorbency, and significantly reduced fiber damage.

cotton fabric; pretreatment; enzymatic desizing; enzymatic scouring; activated peroxide bleaching

2016-07-22

2017-01-25

国家自然科学基金面上项目(21276106);江苏省重点研发计划项目(BE201596);江苏省产学研联合创新资金项目(BY2015019-09)

向中林(1976—),男,工程师。研究方向为棉织物染整技术创新、产品研发等。许长海,通信作者,E-mail:changhai_xu@jiangnan.edu.cn。

10.13475/j.fzxb.20160706806

TS 192.5

A