外衣用棉经编织物结构设计与生产工艺

万爱兰, 缪旭红, 张灵婕, 王委委(1. 江南大学 教育部针织技术工程研究中心, 江苏 无锡 214122; 2. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122)

外衣用棉经编织物结构设计与生产工艺

万爱兰1,2, 缪旭红1,2, 张灵婕1,2, 王委委1,2

(1. 江南大学 教育部针织技术工程研究中心, 江苏 无锡 214122; 2. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122)

利用棉纱和经编技术的特性,针对棉纱的断裂强力和毛羽难以满足经编用纱要求的问题,提出了棉纱在经编中应用的关键技术;给出了从纺纱方法、整经及织造工艺过程中尝试采用的解决措施,选用集聚纺棉纱,在整经时加白油使棉纱毛羽贴伏以减小与成圈机件的摩擦,在分纱筘上将棉纱分为2层以减少纱线间摩擦,降低表观毛羽间的纠缠,最后从经编结构和工艺设计角度出发开发了2款棉经编外衣面料,利用棉纱作衬纬组织与前梳纱线形成闪避效应获得一面棉一面涤的双面效应,棉纱作成圈组织配合空穿形成斜纹效应。

棉纱; 经编; 结构设计; 闪避垫纱; 双面效应; 斜纹

随着人们追求舒适和自然理念的回归,棉纱作为主要的天然纺织材料之一,因具有柔软、吸湿[1]、舒适等优点而受到人们的青睐。然而目前棉纱除在机织中的应用外,在针织中主要应用于纬编领域,而在经编中极少运用。与机织和纬编技术相比,经编技术具有高速、阔幅、高产能的特点,比机织和纬编更高效,机器幅宽对机速影响不大,可同时生产2~4幅面料[2]。经编面料的服用性能介于机织和纬编之间,具有独特的风格和手感,介于机织物和纬编针织物之间的纵横向弹性。比机织物柔软,延伸性好,穿着无束缚感;比纬编针织物身骨好,尺寸稳定性好,不易变形,不易脱散,抗勾丝性较好。但经编生产对原料的适应性相对较差,一般采用强度较高、弹性较好的合成纤维长丝,相同机号的情况下,经编机比纬编大圆机的原料要细30%~40%。此外,经编生产投入成本较大,技术难度较高,市场竞争相对小。

因经编织造前需要整经,需承受较大的整经张力及经过多道分纱筘造成的摩擦,且经编机速普遍较高,所以经编对纱线的毛羽[3]、拉伸断裂强力和伸长要求高,且经编的整经和织造时平行排列的纱线之间毛羽及飞花不能太多,否则会造成纱线缠结、断经等,阻碍整经和织造的顺利进行,降低生产效率。而短纤纱一般强力较低[4],经编织造时因需承受成圈过程中的导纱梳栉针前、针背横移的张力波动[5],短纤纱易断;其次短纤纱毛羽较多,平行排列的纱线之间容易黏连,整经和织造时经过多道分纱筘及成圈机件的摩擦形成的飞花多;故棉、羊毛及人造纤维素纤维等短纤纱在经编中应用较少。随着新型纺纱技术和整理技术的出现,精梳高支棉纱、烧毛丝光棉纱、集聚纺棉纱、各种包缠棉纱等高品质棉纱得以规模化生产,可选择用于经编的棉纱品种越来越丰富,这为在高机号经编机上开发生产棉经编产品提供了更多可能[6]。

本文基于目前棉纱在经编上的应用情况,提出了棉纱在经编生产中的技术要求,给出了从纺纱方法、整经及织造工艺过程中尝试采用的解决措施。

1 棉纱在经编针织物上的应用

因为强伸性和毛羽的限制,所以棉纱在经编针织物中的应用较少。目前棉纱在经编上应用的情况可分为5类。

1)棉毛巾。在E24经编毛巾机上生产,原料线密度为18.2、27.7 tex,棉纱作为毛圈纱,机速为500~600 r/min,因棉毛巾生产效率不高,已逐渐被涤、锦超细纤维清洁巾替代。

2)棉毯。在E18或E16双针床经编机上生产,原料线密度为27.7~58.3 tex,棉纱作为毛绒纱,机速为300~400 r/min,已逐渐被涤纶绒毯替代。

3)棉蕾丝。在E18、E24多梳经编机上生产的蕾丝面料,棉纱线密度一般为18.2 tex,常使用多股线,用作衬纬组织,机速为200~350 r/min,是曾经极度流行的面料。

4)弹性内衣面料。在E28机号RSE4N-4型和RSE4型拉舍尔经编机上生产,棉纱用作衬纬纱[7]。

5)棉T恤或衬衫面料。在E28或E32高速经编机上生产,原料常为8.3 tex、9.7 tex、5.8 tex×2、7.3 tex×2和烧毛丝光棉纱,机速为700~1 000 r/min,属于高档面料。

棉短纤纱在经编中主要作衬纬纱使用,这是因为衬纬组织张力波动最小[8],而如果能将棉纱广泛应用在高速经编生产中发挥棉纱的以上优点,不仅能够丰富经编面料的种类,还能改善服用经编织物的手感和舒适性,开发出高档经编外衣、内衣面料。

2 经编生产对棉纱的技术要求

若要充分发挥棉在经编中的优势,首先必须解决棉纱在经编使用中可能出现的不足。例如原料方面可以使用断裂强度较高、毛羽较少的精梳棉纱,改善纺纱方法以提高纱线强伸性及减少毛羽。其次,在织造过程中采取有效措施控制棉纱张力及飞花产生,可减少经纱断头;安装辅助装置减少停车次数从而减少停车横条等。棉经编织物开发的关键技术主要包括以下5个方面。

1)经编用棉纱定制化纺纱技术:为适应经编机号及产品面密度要求,经编用棉纱需要定制化纺纱,棉纱线密度为9.7~18.5 tex,纱线的断裂强度、断裂伸长、弯曲刚度以及毛羽量配置合理,同时注重长绒棉在配棉中的比例,并且价格适中;2)棉纱前处理技术:使毛羽贴伏,提高纱线的耐磨性及光洁度;3)匀张力织造技术:降低经编生产对纱线强力的要求;4)低摩擦导纱技术:降低纱线与分纱筘及成圈机件间摩擦因数,减少毛羽的产生;5)清洁化生产:减少飞花的产生及对成圈机件的损伤。

2.1 经编用定制化棉纱特点

2.1.1 精梳棉纱

通过附加精梳工序生产的精梳棉纱,在纺纱过程中除去了生条中一定长度以下的短纤维,同时除去了生条中残留的棉结、杂质、疵点等;精梳棉纱中纤维平行伸直度高,条干均匀、光洁,毛羽更少,断裂强度大于其同等规格的优等单纱的断裂强度。

2.1.2 集聚纺纱技术

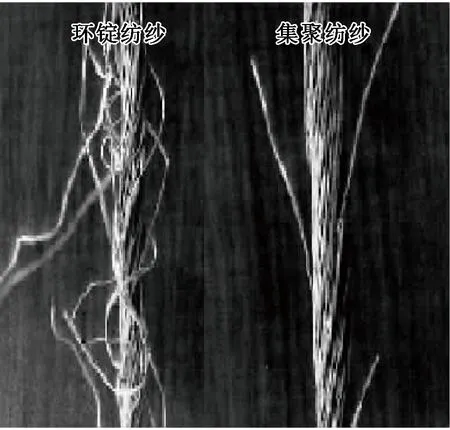

传统的环锭纺虽然技术成熟,但是纱线中纤维呈圆锥形螺旋线,细度不匀率高,对于经编用纱要求强力更高、毛羽更少,可采用新型环锭纺纱方法,如集聚纺。图1示出利用传统环锭纺和集聚纺的纱线外观形态对比图[9]。可见,集聚纺成纱紧密,纱线外观光洁,毛羽少,强力较高,在编织过程中不易产生纱线被磨毛的现象。

图1 传统棉环锭纺纱线和集聚纺纱线Fig.1 Conventional ring spun and compact spun cotton yarns

2.2 整经工序对棉纱的要求

整经中需要注意整经张力的控制和整经油剂的使用。经编织造过程中的经纱张力是重要的工艺参数,过小的整经张力会导致盘头松软、容易变形,在编织过程中容易引起漏垫和断头;过大的整经张力使得纱线发生蠕变,也会引起织造过程中因承受的张力波动造成频繁断纱,降低生产效率和成品率。

此外,由于棉纱在整经过程中会产生飞花积聚在分纱筘后面平行排列的纱线上,因此,在整经时可考虑加白油或液蜡,同时及时将积聚的飞花去除。

2.3 经编织造对棉纱的要求

棉纱即使通过集聚纺,其强力和纱体表面远不能与化纤长丝相提并论,仍然很难适应在高速经编机上编织。而实际织造过程表明,引起棉纱断头的主要原因是飞花积聚、纱线间相互摩擦引起的毛羽纠缠以及经纱张力波动,因此,增加除尘装置及时去除分纱筘后面的飞花积聚,降低纱线表观毛羽,增加经编机弹性张力杆的张力补偿作用就显得尤为重要。

2.3.1 张力补偿

在经编机的成圈过程中,经纱频繁从成圈区域引入和引出。为使经纱在任何成圈阶段均能与成圈机件有正确的相对位置,减少纱线的振动和确保垫纱准确,经纱在任何时刻都必须有一定的张力。弹性张力杆能在经纱张力作用下变形,并能在自身的弹性作用下恢复原状,因此,具有一定的经纱张力补偿作用。

此外,棉纱线密度越大,毛羽越多。目前实践中有采用缠绕导纱针穿纱,这种方法有利于保证黏合在一起的经纱在进入导纱针针孔之前及早地分开,且经纱紧贴导纱针针杆,缓和经纱张力,适合高速生产,大大减少织疵[10];也可采用在分纱筘上穿2根铁丝,使棉纱分成上下2层,减少纱线间的摩擦,从而降低表观毛羽纠缠。

2.3.2 针前与针背横移量

产品设计和实际生产前应充分考虑到棉纱强力和毛羽,若棉纱作衬纬纱使用时对其强力要求可适当降低;而当棉纱参与成圈时,其承受的张力不能过大,故应合理设计棉纱在成圈垫纱时的一次性针背横移量。

2.3.3 辅助装置

棉纱在编织过程中极易产生飞花集聚现象,积累的飞花形成棉絮,会滞留在编织机件的有限间隙中,随时都有可能织入织物中,产生污棉等疵点,严重时甚至损坏编织机件。安装辅助装置,如加油装置、吸风装置、断纱自停装置等,可定时在棉纱经过的器件上加油以贴伏毛羽,分纱筘等处的吸风装置可将产生的飞花吸走等,同时断纱自停装置可检测棉纱送经是否正常[11]。通过合理设置辅助装置的结构和安装位置,可帮助实现生产过程的连续、高效。

3 外衣用棉经编织物结构设计

为拓宽经编棉织物在外衣面料中的应用,设计了2款经编棉织物结构,棉纱分别作衬纬纱和成圈纱使用,作衬纬纱时利用经编衬纬结构的闪避垫纱的特点形成双面效应的“两面派”;作成圈编织时,利用前面2把梳栉对底布的压陷形成凹凸有致的斜纹效应。生产过程包括以下步骤。

1)选料:83.3 dtex吸湿排汗涤纶DTY,14.5 tex集聚纺棉纱,44.4 dtex氨纶。

2)整经:将吸湿排汗涤纶DTY、棉筒子纱在电脑拷贝整经机上按一定头份数进行整经,温度为(25±1)℃,相对湿度为(65±5)%,较高和稳定的温湿度有助于棉纱捻回稳定和表面柔软,避免棉纱相互间发生纠缠,有利于棉纱经编产品的生产,按常规整经操作流程,棉纱在整经时利用金属棒进行一隔一上下分成2层,关闭静电消除装置和光电毛羽检测装置,采用加油装置将液体蜡涂覆于靛蓝纱表层,减少毛羽和整经及织造时飞花,提高棉纱柔软性;按常规整经操作流程,将涤纶长丝进行整经;将氨纶按幅宽和横密要求在氨纶整经机上整经,牵伸比为180%。

3)织造:采用Karl Mayer HKS4-1、机号E28高速经编机,棉纱开一定时间后会产生飞花积聚,生产8 h后安排1次机台清洁,将每把梳栉分纱针后和针床上的飞花吸除;棉纱的毛羽会随着梳栉的前后摆动和左右横移掉落在针床的针槽和织针的针芯槽内,生产30 d后安排1次清洗针槽和针芯槽。

4)染色后整理:坯布经预定形后单染棉,然后经二次定形形成成品。定形机烘箱温度为180 ℃,注意控制幅宽及面密度。

3.1 双面效应涤/棉弹性经编织物

双面效应涤/棉弹性经编织物的服用正面显露棉纱,服用反面显露吸湿排汗涤纶丝。服用反面与皮肤直接接触,夏季出汗后,由吸湿排汗涤纶丝迅速将汗液排除体表,避免织物吸湿后沾身产生不适;服用正面显露棉纱,柔软舒适。

每把梳栉的原料及穿纱方式为:GB1梳,83.3 dtex吸湿排汗涤纶DTY,满穿;GB2梳,14.5 tex棉纱,满穿;GB3梳,44.4 dtex 氨纶,满穿。

该面料共3把梳栉,每把梳栉的组织结构为:GB1梳,1- 0/ 1-2/ 2-3/2-1//;GB2梳,0- 0/2-2/4-4/2-2//;GB3梳,2-3/2-1/1- 0/1-2//。

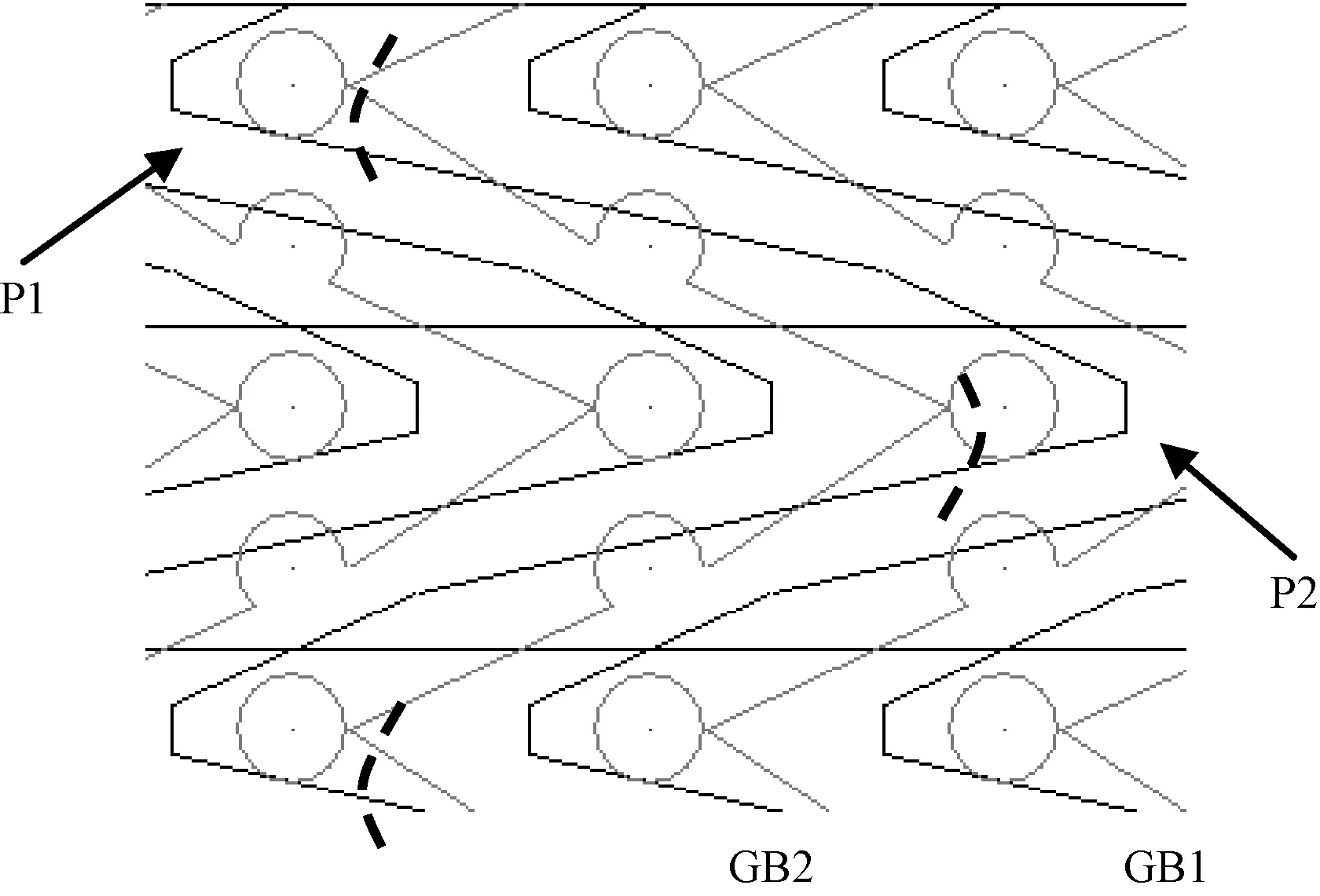

在常规三梳经编结构中,GB1的纱线在工艺正面和反面的最表面显露,GB2在中间的第2层,GB3在最里层。如图2所示,双面效应的形成原理是,GB1和GB3均以成圈组织进行对称垫纱,GB2穿棉纱采用变化衬纬组织,利用闪避垫纱原理,即GB2中穿的棉纱在P1和P2处,衬纬纱的折弯弧因GB1无延展线压住而从本应处于的第2层跑到GB1的表面,形成如图2所示的虚弧线,从而形成工艺正面吸湿排汗涤纶丝显露,作为服用反面;工艺反面显露棉纱,作为服用正面,双面效应结构线圈图见图3。

图2 双面效应结构形成原理Fig.2 Two-sided effect formation principle of warp structure

图3 双面效应经编结构线圈图Fig.3 Two-sided effect loops sketch of warp structure

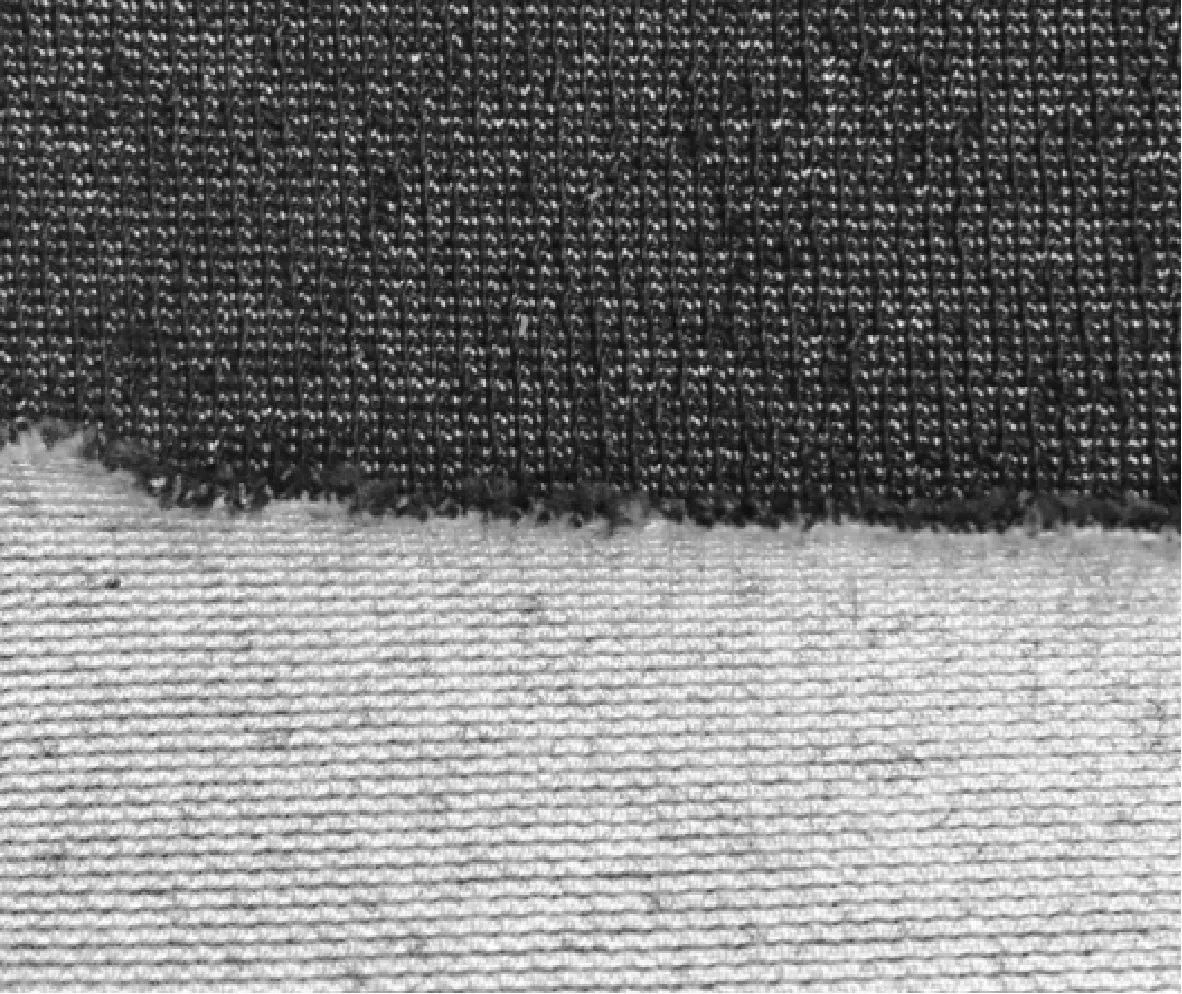

图4为双面效应经编涤/棉织物实物图,面密度为280 g/m2。

图4 涤/棉经编双面效应织物Fig.4 T/C two-sided effect warp knitted fabrics

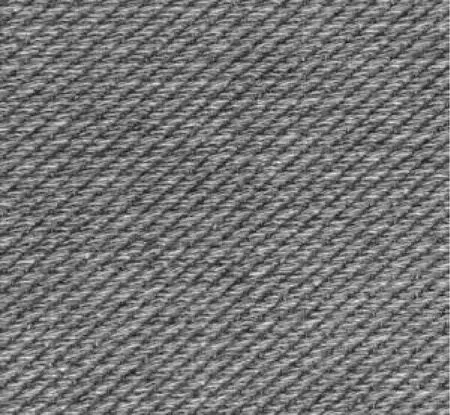

3.2 斜纹双向弹性经编涤/棉织物

前面2把梳栉GB1、GB2的穿纱方式为1穿2空,穿棉纱,穿棉纱处利用变化经平组织在工艺反面形成斜纹凸条,而空穿处形成斜纹凹条,从而形成斜纹效应;第3把梳栉满穿涤纶长丝与第4把梳栉满穿氨纶走对称经平组织形成底布,涤纶使布面具有身骨,氨纶走成圈结构使布面纵横向均产生弹性;工艺反面作为该面料的服用正面。斜纹双向弹性棉纱经编面料每把梳栉的组织结构和穿纱方式为:GB1梳,3-2/4-5/2-1/3- 4/1-0/2-3//;GB2梳,1-0/2-3/3-2/4-5/2-1/3- 4//;GB3梳,1-2/1-0/1-2/1-0/1-2/1-0//;GB4梳,1-2/1-0/1-2/1-0/1-2/1-0//。

每把梳栉所用的原料及穿纱方式为:GB1梳和GB2梳,14.5 tex棉纱,1穿2空;GB3梳,83.3 dtex吸湿排汗涤纶DTY,1穿2空;GB4梳,44.4 dtex氨纶,满穿。

斜纹双向弹性经编棉织物成品如图5所示,面密度为340 g/m2。

图5 斜纹双向弹性经编棉织物(工艺反面)Fig.5 Bi-directional elastic twill cotton warp knitted fabric (technical back)

4 结 论

1)棉纱在经编整经过程中通过添加适当的助剂以减少毛羽提高强力,在织造过程中一般8 h左右进行1次飞花清理,30 d左右应对成圈机件进行清理,以免堵塞针槽或对成圈机件造成损伤;棉纱梳栉的针前针背横移不宜过多;加装吸风装置、断纱自停装置等使织造连续、顺利。通过对紧密纺纯棉纱的编织可以看出,由于其纱体结构紧密,强力较高,毛羽较少,织造可适性较好。

2)利用中间梳满穿的棉纱以衬纬组织与前梳满穿的涤沦长丝同向垫纱形成闪避效应显露在工艺反面,从而形成一面涤/氨一面棉的双面效应,利用棉纱在前梳带空穿的方式以变化经平组织在涤/氨底布上形成斜纹,设计了2款弹性经编含棉外衣用面料,为高档舒适的经编外衣、内衣面料等产品的开发提供了参考。

FZXB

[1] ZHU G, MILITKY J, WANG Y, et al. Study on the wicking property of cotton fabric[J]. Fibres & Textiles in Eastern Europe, 2015, 23(2): 137-140.

[2] 姜淑媛, 陈志华. 针织物与机织物舒适性的比较与研究[J]. 纺织学报, 2004, 25(2): 87-88.

JIANG Shuyuan, CHEN Zhihua. Comparison and research on comfort between knitted and woven fabrics [J]. Journal of Textile Research, 2004, 25(2): 87-88.

[3] YUKSEKKAYA M E. Fiber fly generation of 100% cotton yarns during warp preparation[J]. Journal of the Textile Institute, 2010, 101(3): 270-275.

[4] CELIK P, KADOGLU H. A research on yarn liveliness tendency of staple yarns[J]. Tekstil Ve Konfeksiyon, 2009, 19(3): 189-196.

[5] 胡瑜, 缪旭红. 经编织造过程对短纤纱力学性能的影响[J]. 纺织学报, 2016, 37(7): 55-60. HU Yu, MIAO Xuhong. Effect of warp knitting on mechanical properties of spun yarn[J]. Journal of Textile Research, 2016, 37(7):55-60.

[6] 王水,王敏其,关会成,等. 高支精梳棉经编无缝服装的开发[J]. 针织工业, 2014(3): 1-3. WANG Shui, WANG Minqi, GUAN Huicheng, et al. High count combed cotton yarn warp knitted seamless garment product development [J]. Knitting Industries, 2014(3): 1-3.

[7] 陈静静,蒋高明. 紧密纺纯棉经编产品的编织工艺探讨[J]. 针织工业, 2005(8): 1-3,68. CHEN Jingjing, JIANG Gaoming. Technology discussion of compact spinning cotton warp knitting products [J]. Knitting Industries, 2005(8): 1-3,68.

[8] 陈红霞,蒋高明. 经编机经纱动态张力数字化测试[J]. 针织工业, 2004(6): 35-38. CHEN Hongxia, JIANG Gaoming. Warp knitting machine dynamic tension of warp digital test [J]. Knitting Industries, 2004(6): 35-38.

[9] 程隆棣,周志华. 紧密纺纱技术与毛羽问题[J]. 棉纺织技术, 2003, 31(4): 18-20. CHENG Longdi, ZHOU Zhihua. Technology of compact spinning and hairness problem [J]. Cotton Textile Technology, 2003, 31(4):18-20.

[10] 朱新卯,刘云霞. 氨棉经编内衣面料的开发[J]. 针织工业, 2007(1): 23-25. ZHU Xinmao, LIU Yunxia. The development of spandex-cotton warp knitted underwear fabrics [J]. Knitting Industries, 2007(1): 23-25.

[11] 王英武,郭双星. 1452型整经机断纱自停控制电路的改进[J]. 棉纺织技术, 2004, 32(11): 32. WANG Yingwu, GUO Shuangxing. The improvement of control circuit of yarn breaking automatic stop device on type 1452 warping machine [J]. Cotton Textile Technology, 2004, 32(11): 32.

Design and production method of cotton warp outerwear knitted fabrics

WAN Ailan1,2, MIAO Xuhong1,2, ZHANG Lingjie1,2, WANG Weiwei1,2

(1.EngineeringResearchCenterforKnittingTechnology,MinistryofEducation,JiangnanUniversity,Wuxi,Jiangsu214122,China; 2.KeyLaboratoryofEco-Textiles(JiangnanUniversity),MinistryofEducation,Wuxi,Jiangsu214122,China)

On the basis of cotton yarn and warp knitting, aiming at the problem that the mechanical properties such as cotton yarn strength at break and hairs were difficult to meet with the technical requirements of warp knitting, the solution to solve the technical problems of cotton yarns in warp knitting at high speed were proposed. It presented the key technologies of cotton yarns used in the warp knitting and provided the technical solutions among yarn spinning method, beaming and knitting processes. The compact yarns were selected, and the white oil was added when beaming-warping that can make the yarn hairs lodging to decrease the friction between the yarn and the loop formation elements. The cotton yarns were divided into two layers which could cut down the hairs′ tangling. Finally, two warp knitted outwear products using cotton yarns were developed from the perspective of the warp structure and process design. The two-sided effect is obtained with cotton yarn as the partial weft insertion. The reason is that the front knitting guide bar and the back laying-in guide bar with cotton yarn underlap in the same direction, and the inlay evaded the knitting bar underlaps and slipped through onto the technical back of the structure. Warp twill is designed with cotton yarn as looping structure, whose guide bar is part-threaded.

cotton yarn; warp knitting; structure design; evasive yarn laying; two-sided effect; twill

2016-06-23

2017-02-07

江苏省产学研联合创新资金-前瞻性联合研究项目(BY2015019-01)

万爱兰(1976—),女,副教授,博士。研究方向为针织物结构与性能。E-mail:ailan.wan@jiangnan.edu.cn。

10.13475/j.fzxb.20160606505

TS 114

A