焙烧工艺对磁选提纯氧化铁的影响

孙孝武,王兴庆,汤小泉,舒淑奇

(上海大学材料科学与工程学院,上海 200444)

焙烧工艺对磁选提纯氧化铁的影响

孙孝武,王兴庆,汤小泉,舒淑奇

(上海大学材料科学与工程学院,上海 200444)

以城市生活垃圾焚烧炉渣中的废铁表层氧化铁鳞为原料,通过粉碎-焙烧和磁选工艺提纯,制取工业合格的氧化铁原料,并研究了焙烧、磁场强度、粉末粒度等试验条件对磁选效果的影响.结果表明,在还原温度为750°C、还原时间为60 min、木炭质量配比为7%,磁场强度为0.10和0.08 T的条件下进行二次磁选,可以获得品位67.61%、铁回收率85.17%的氧化铁精粉.

还原焙烧;磁选;废铁回收

城市生活垃圾的处理方法主要有卫生填埋、高温堆肥和垃圾焚烧.随着焚烧设备和技术的发展,以及人们对生活垃圾处理“三化”(减量化、无害化、资源化)要求的提高,垃圾焚烧处理的比例快速增长.2011年我国垃圾焚烧的比例占15.9%,比2001年增长了12倍之多[1-6].城市垃圾焚烧后的炉渣中含有大量深度氧化的铁,其中氧化铁提纯制备的纳米氧化铁粉或铁粉可以广泛应用于工业生产,如纳米氧化铁粉可以用作涂料,纳米铁粉可以制成磁流体进行磁密封、磁印刷等[7-8].

目前,对焚烧炉渣中废铁的主要处理方式有2种:①同焚烧炉渣混合,用作填埋场的覆盖材料或路基、路堤等的建筑填充材料[9-10],但这造成了铁资源的浪费;②作为炼钢原料回收,但焚烧后的铁已深度氧化且表层含有许多对炼钢有害的杂质,这会给钢铁材料带来有害影响.为了提高焚烧炉渣中铁的利用率,本工作采用破碎法将内层铁与表层的氧化铁鳞分离,再通过焙烧和磁选工艺对氧化铁鳞进行提纯以制取纯度较高的氧化铁粉.

1 试验

首先利用磁选方法将焚烧炉渣中的废铁选出,再用水清洗除去表面的废渣;然后进行球磨,分离出废铁表层的氧化铁鳞;最后通过焙烧和二次磁选,除去镶嵌在氧化铁鳞中的杂质.氧化铁鳞原料、还原焙烧产物和二次磁选后产物的成分采用X射线荧光光谱(X-ray fluorescence, XRF)分析,物相组成采用X射线衍射(X-ray diffraction,XRD)分析.

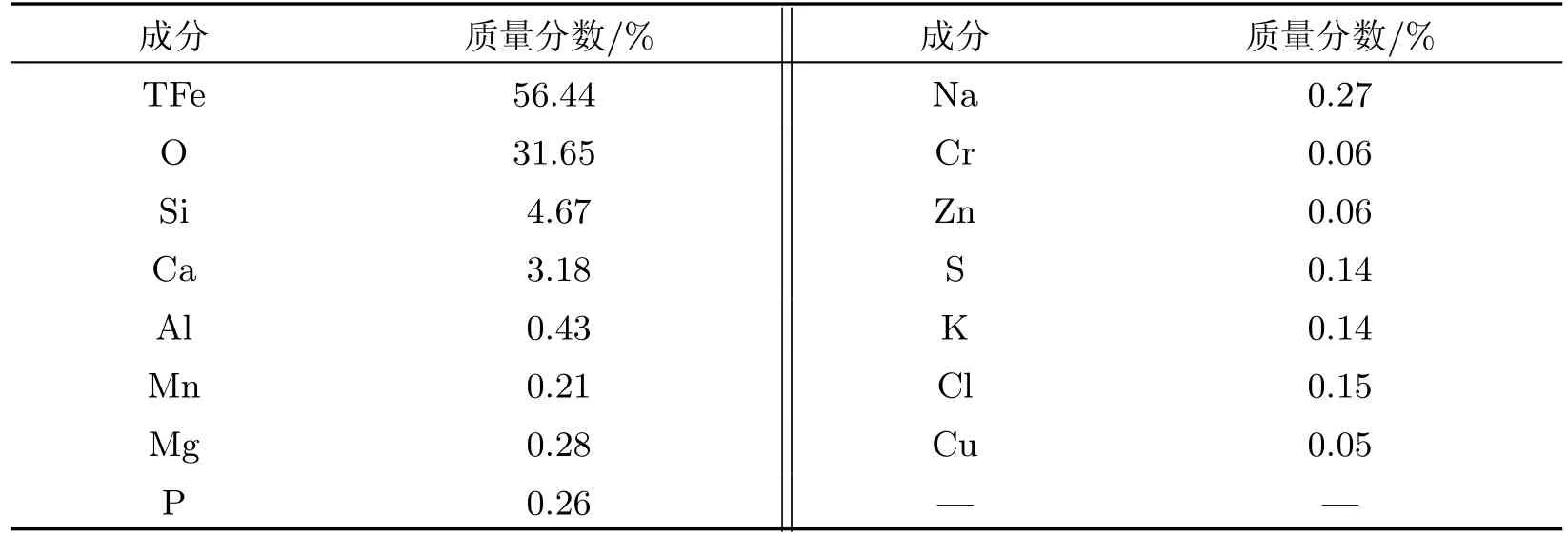

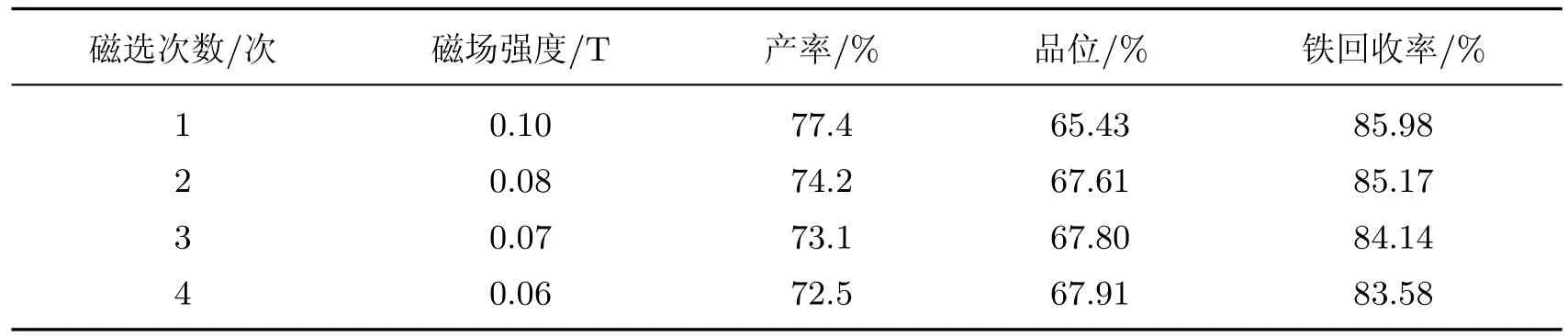

氧化铁鳞的XRF分析结果如表1所示,XRD分析结果如图1所示.由试验分析可知,氧化铁鳞中的主要成分为弱磁性氧化铁粉,主要杂质为SiO2和钙的硅酸盐.

表1 氧化铁鳞的XRF分析Table 1 XRF analysis of scale oxide

图1 氧化铁鳞的XRD分析Fig.1 XRD analysis of scale oxide

利用QM-3SP2J行星式球磨机对铁鳞进行粉碎,然后在SX2-4-10型箱式电阻炉中进行焙烧.原料置于密封坩埚中,每次装料量为15 g,通过调节还原温度、还原时间和木炭配比来研究焙烧条件对磁选的影响.还原剂为木炭,其固定炭的质量分数为60%~80%,挥发分的质量分数为10%~20%,灰分的质量分数为0.5%~2.5%,粒度为100目[11].焙烧产物空冷后用CXG-08SD型磁选管进行磁选.

2 试验结果与讨论

2.1 炭焙烧

在一定条件下,木炭与氧化铁发生如下反应:

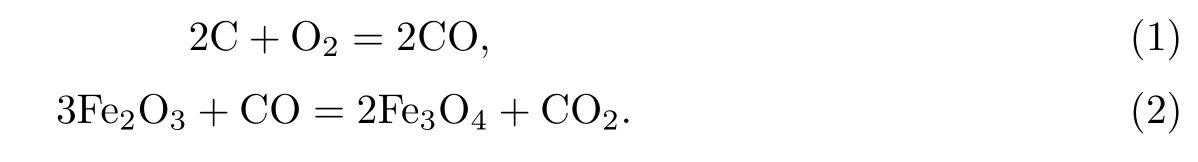

根据反应(1)和(2)可知,在一定条件下木炭可将原料中的Fe2O3还原成Fe3O4.在还原温度为750°C、还原时间为60 min、木炭质量配比为7%的情况下,对原料和还原后产物进行磁性能对比,结果如图2所示.

图2 原料与还原后产物的磁性能对比Fig.2 Magnetic contrast between raw material and reduced powder

从图2中可以看出,还原前矫顽力Hc为0.013 T,还原后减小为0.011 T,原料和还原后产物的矫顽力都很小.当外加磁场减小到0时,两种物质仍保留少部分磁化强度, Mr1=0.702 A·m2/kg,Mr2=0.979 A·m2/kg.因此两种物质都为软磁物质,易磁化也易退磁.原料和还原后产物的饱和磁化强度Ms1<Ms2,说明在外加磁场足够大时,还原后产物更容易被磁化,磁性能更好.

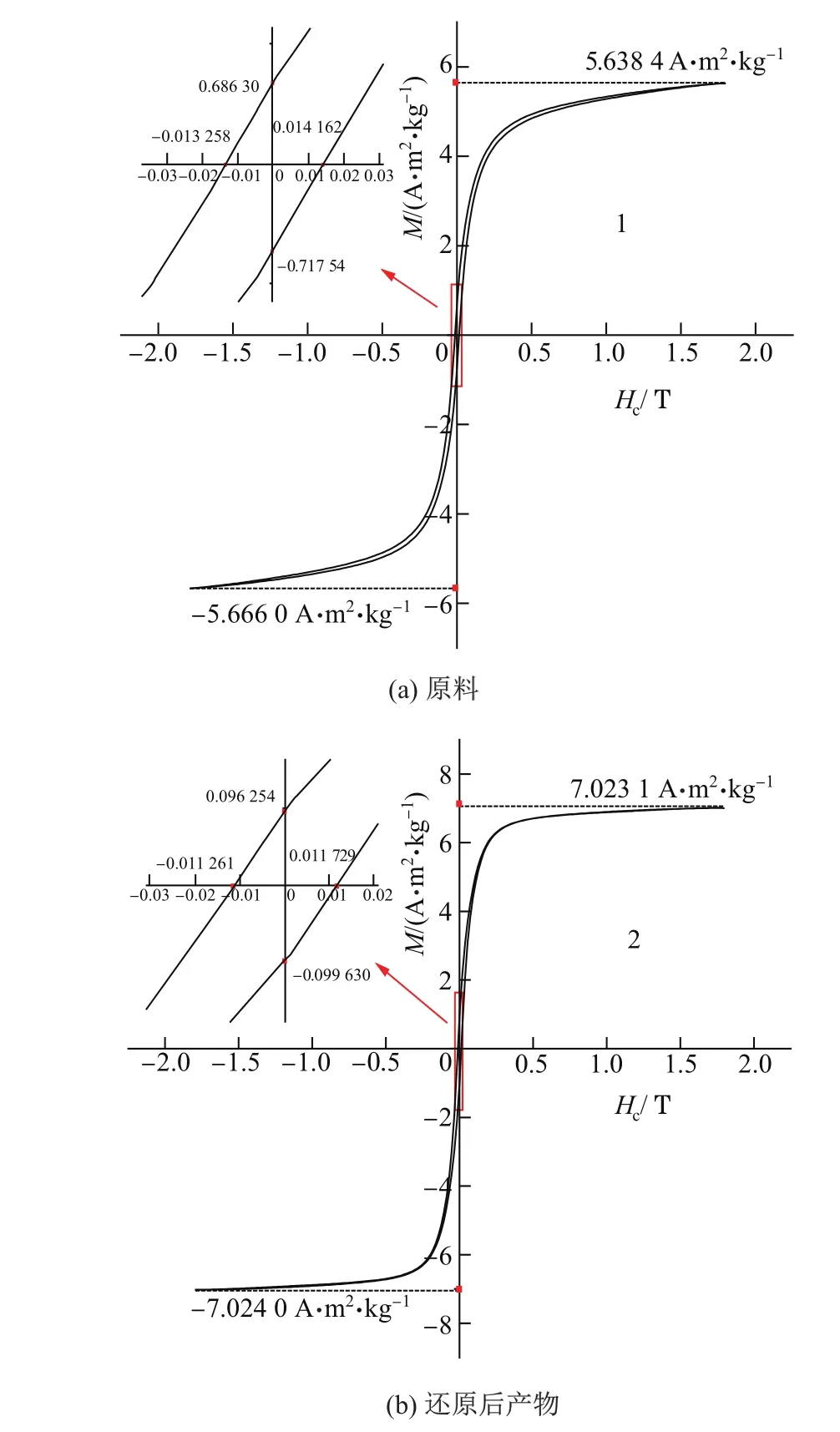

磁化率χ为磁化强度与外磁场强度之比,是表示磁体磁性强弱的一个参量,通过比较磁化率可以看出原料和还原后产物磁性能的差异.图3为原料的磁化率χ与还原后产物的磁化率χ的对比.可以看出,在有外加磁场存在的情况下χ1<χ2,因此在磁场作用下Fe3O4的磁性更好.杂质中的SiO2,Ca2SiO4等是没有磁性的,因此在磁选时Fe3O4更容易与杂质分离.

图3 原料和还原后产物的磁化率对比Fig.3 Magnetic susceptibility contrast between raw material and reduced powder

2.2 焙烧时间

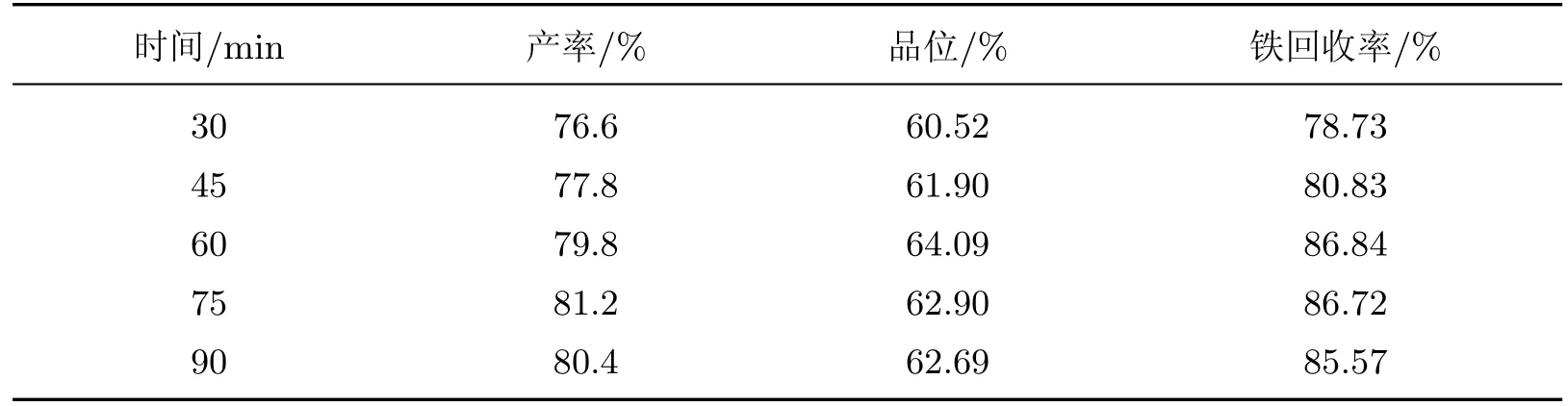

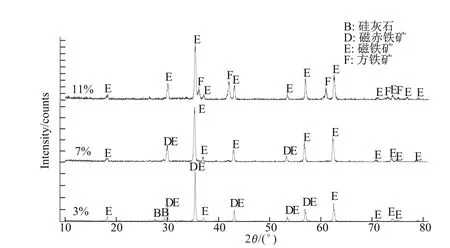

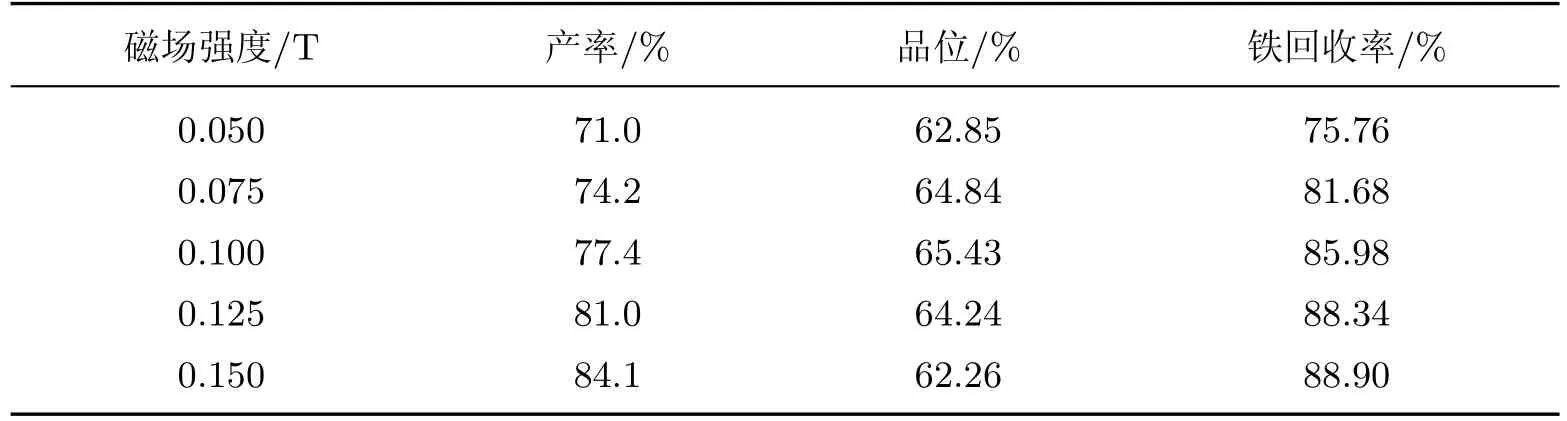

在固定焙烧温度为700°C,木炭质量配比为7%,在焙烧时间为15,30,45,60和90 min的条件下分别进行焙烧试验.还原后产物的XRD分析如图4所示.焙烧时间对磁选精粉的品位和铁的回收率的影响如表2所示.由表2可知,随着还原时间的增加,精粉的回收率和品位均呈先增大后减小的趋势,且在60 min时铁的品位达到最大值64.09%.

图4 不同焙烧时间下还原后产物的XRD分析Fig.4 XRD analysis of reduced powders with different roasting time

表2 不同焙烧时间下的磁选试验结果Table 2 Trial results of magnetic separation with different roasting time

由图4可知:当还原时间较短时,还原焙烧不充分,部分Fe2O3没有被完全还原成Fe3O4;当还原时间较长时,还原炭的质量分数减小,坩埚中CO分压降低,CO2分压相应升高,还原气氛减弱,氧化气氛加强,因此出现少部分的Fe3O4重新被氧化的现象.

2.3 炭添加量

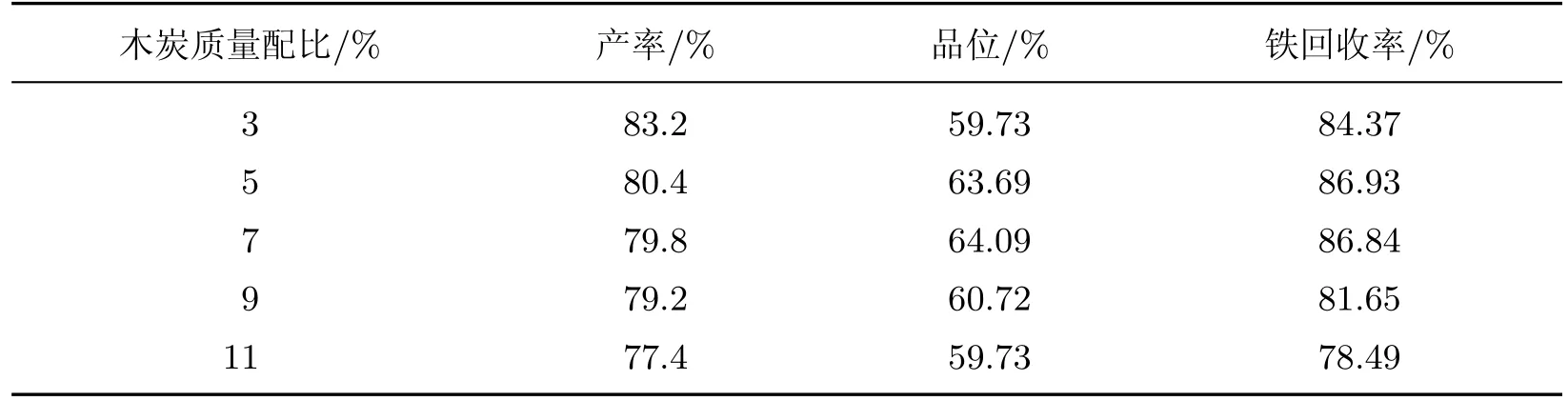

在固定焙烧温度为700°C,焙烧时间为60 min,木炭质量配比分别为3%,5%,7%,9%和11%的条件下进行焙烧试验.还原后产物的XRD分析如图5所示,木炭质量配比对磁选精粉的品位和铁的回收率的影响如表3所示.由表3可以看出,随着配炭量的增加,回收率呈升高后降低的趋势.铁的品位随配炭量的增加而增大,在木炭质量配比为7%时精粉品位最高,之后随着配炭量的继续增加,精粉品位逐渐降低.

图5 不同木炭配比下还原后产物的XRD分析Fig.5 XRD analysis of reduced powders with different charcoal ratios

表3 不同木炭配比下的磁选试验结果Table 3 Trial results of magnetic separation with different charcoal ratios

由图5可知,当木炭用量较少时还原不够充分,但是若过多,就会造成过还原,使得部分磁铁矿被还原成方铁矿,从而减弱还原后产物的磁性,降低了磁选精粉的品位和铁的回收率.因此配炭量选择7%效果最好.

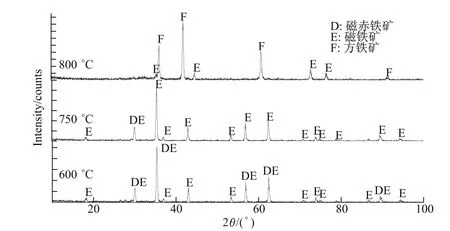

2.4 焙烧温度

图6 不同还原温度下还原后产物的XRD分析Fig.6 XRD analysis of reduced powders with different reduction temperatures

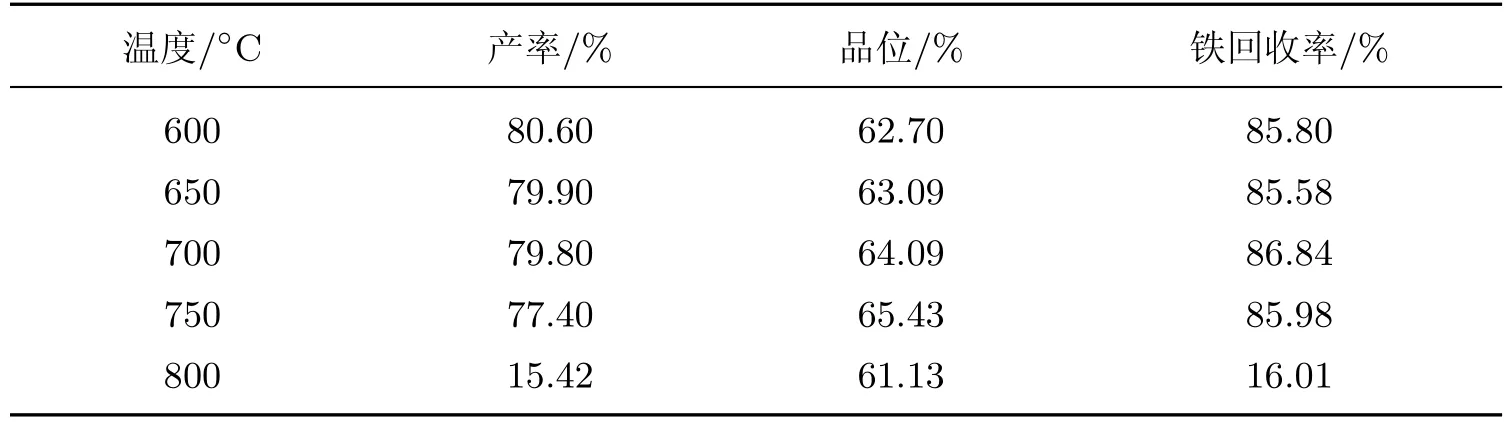

表4 不同焙烧温度下的磁选试验结果Table 4 Trial results of magnetic separation with different roasting temperatures

从图6可以看出:当温度较低时部分氧化铁未充分还原,这是因为氧化铁还原是吸热反应,升高温度可以加速还原反应的进行,促进磁铁矿的生成;当温度超过655°C时,还原生成的FeO有可能会与SiO2反应生成无磁性的硅酸铁,从而减弱焙烧产物的磁性,使铁的回收率逐步降低;当焙烧温度为800°C时,焙烧产物中的磁铁矿已经基本转变成为弱磁性的方铁矿,这是造成磁选时铁的回收率显著降低的原因.

由表4可以看出:当焙烧温度为800°C时,还原后产物的磁性迅速减弱,导致磁选的回收率急剧降低,因此经济价值较低;当温度为600~750°C时,随着温度的不断升高,磁选精粉铁的品位不断提高,在750°C时铁的品位最高,而铁的回收率呈先升高后降低的趋势.

2.5 球磨时间

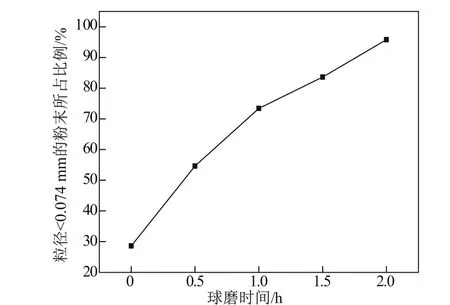

固定还原时间为60 min,木炭质量配比为7%,焙烧温度为750°C,磁场强度为0.10 T,分析球磨时间对粉末粒度和磁选结果的影响.图7为球磨时间与粉末粒度的关系,表5为不同粉末粒度下的磁选试验结果.

图7 球磨时间与粉末粒径的关系Fig.7 Relationship between grinding time and powder particle size

表5 不同粉末粒径下的磁选试验结果Table 5 Trial results of magnetic separation with diffenent powder particle sizes

由表5可以看出,细磨原料并没有提高磁选精粉的品位,相反随着粉末粒径的减小,磁选精粉的品位呈明显下降趋势,而铁的回收率呈升高趋势.细磨还原后产物可以使粉末中的铁氧化物和杂质更好地分离,在磁选时更有效地除去杂质.但是在磁选过程中可能会发生磁团聚,这是由于磁性颗粒在外磁场的作用下强烈聚集形成磁团,在磁团内除磁性颗粒外,还会夹杂着品位较低的伴生杂质及单体杂质,从而降低了精粉的品位[12-13].

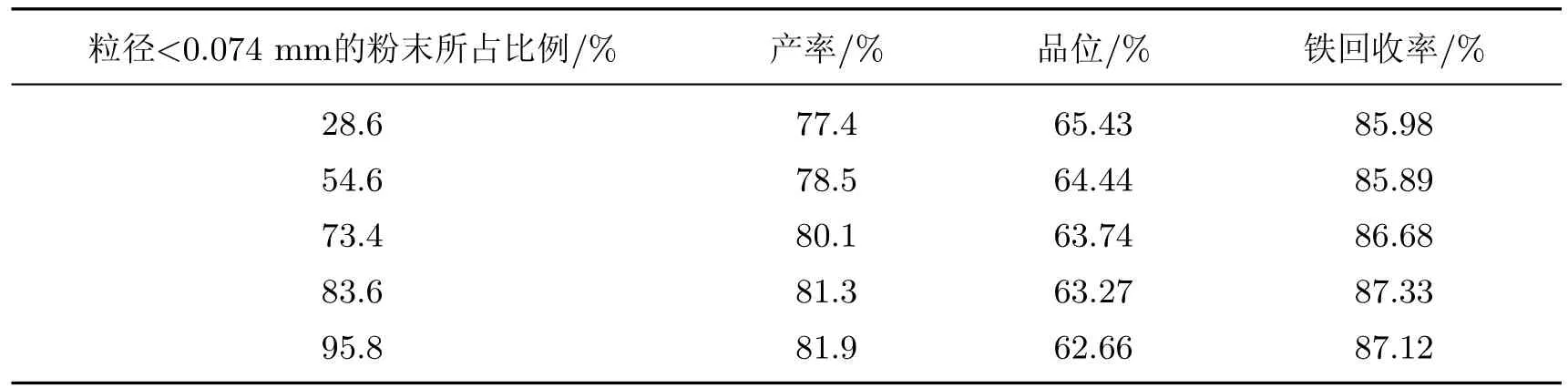

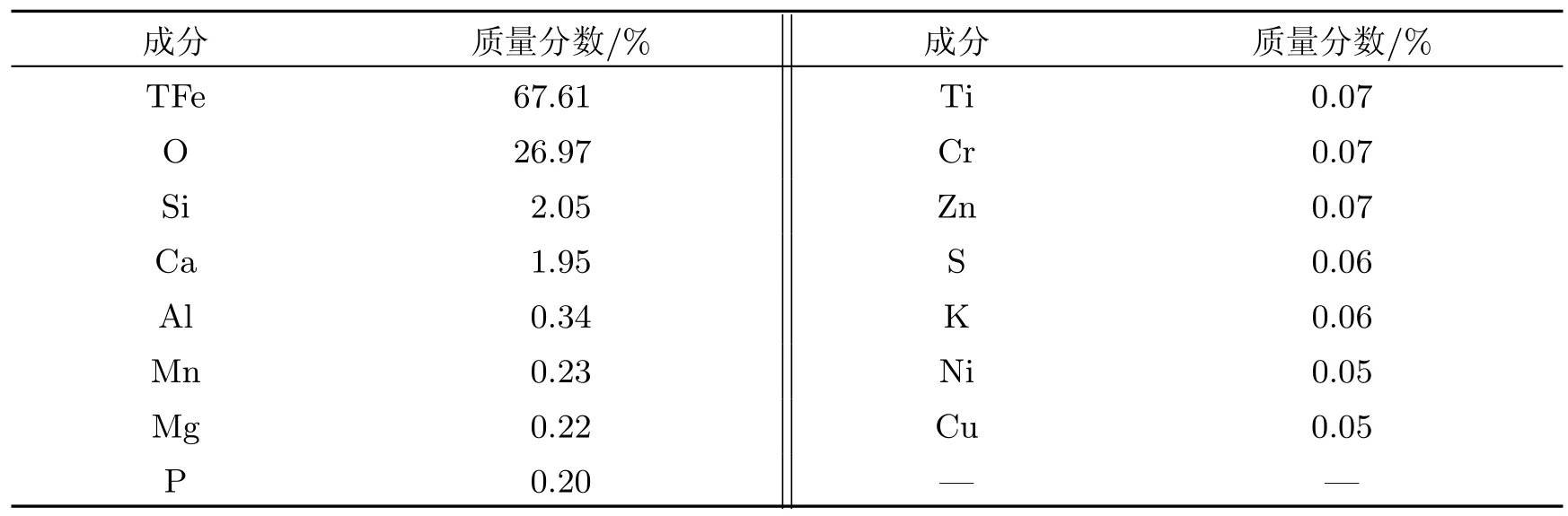

2.6 磁场强度

固定还原时间为60 min,木炭质量配比为7%,焙烧温度为750°C,对原料进行还原焙烧,在不同磁场强度下对还原后产物进行磁选,结果如表6所示.

表6 不同磁场强度下的磁选试验结果Table 6 Trial results of magnetic separation with different magnetic intensities

由表6可知,随着磁场强度的增强,磁选精粉中铁的品位先升高后降低,因此磁场强度的增强有利于铁回收率的提高.当磁场强度偏低时,还原后产物中弱磁性的氧化铁不能被磁选出来,因此影响了磁选精粉品位和铁的回收率.在粉末中铁的氧化物和杂质不可能完全以单体的形式存在,而是相互伴生的.增强磁场强度可以在磁选出弱磁性氧化铁的同时,磁选出伴生在氧化铁中的杂质,从而降低了磁选精粉的品位.

案例研究法是实地研究的一种,研究者选择一个或几个场景为对象,系统地收集数据和资料,进行深入地研究,用以探讨某一现象在实际生活环境下的状况,适合研究者无法设计准确、直接又具系统性控制的变量的时候,回答“为什么”和“怎么样”的问题。

多次磁选后的试验结果如表7所示.由表7可以看出,增加磁选次数,磁选精粉的品位会相应提高.由于磁选之后试样中Fe3O4的含量增加,试样的磁性也会随之增强,因此在重复磁选时应适当地降低磁场强度.

表7 多次磁选后的试验结果Table 7 Trial results of magnetic separation for many times

另外,随着磁选次数的增加,磁选精粉的品位逐渐升高,但趋势逐渐变缓.因为在磁选过程中以及精粉回收时会有部分损失,所以铁的回收率逐渐降低,又由于磁选次数过多会使工艺流程变得复杂,所以综合考虑以磁选2次为宜.2次磁选后精粉的XRF分析如表8所示.

表8 2次磁选后的试验结果Table 8 Trial results of secondary magnetic separation

3 结束语

本工作通过对焚烧炉渣中废铁球磨粉进行矿相分析,结果表明原料中主要含有弱磁性的赤铁矿,若对其采用直接进行磁选的方式,难以有效回收废铁中的氧化铁.焙烧-磁选工艺试验的结果表明:①焙烧的最佳试验条件为还原时间60 min,木炭质量配比7%,焙烧温度750°C,该条件下原料中的赤铁矿基本转变为磁铁矿,此时粉末的磁性较强,有利于磁选;②在初始磁场强度为0.10 T、二次磁场强度为0.08 T的情况下进行磁选,获得的精粉品位达到67.61%,铁的回收率达到85.17%,基本满足铁氧化物的有效回收;③磁选时粉末粒度不宜过细,因为细粉虽然可以提高铁的回收率,但是降低了精粉的品位,因此需要根据工业需要适当选择粉末的粒度.

参考文献:

[1]中国环境保护产业协会城市生活垃圾处理委员会.我国城市生活垃圾处理行业2012年发展综述[J].中国环保产业,2013(3):20-26.

[2]毛庚仁,张涌新,文雯,等.我国城市生活垃圾处理现状及焚烧法的可行性分析[J].城市发展研究, 2010,17(9):12-16.

[3]杜娟.我国的城市生活垃圾处理技术[J].广州化工,2011,39(16):31-32.

[4]赵鹏,王木平.城市生活垃圾处理技术和资源化应用探讨[J].再生资源与循环经济,2010,3(4): 36-39.

[5]TADROS Z.Some aspects of solid waste disposal site selection:the case of Wadi Madoneh, Jordan[J].International Journal of Environmental Studies,2009,66(2):207-219.

[6]ZHANG H Y,FRANK S C,LI G X,et al.Emission of volatile sulfur compounds during composting of municipal solid waste(MSW)[J].Waste Management,2013,33(4):957-963.

[7]肖曙阳,施利毅.纳米氧化铁黄颜料的制备和表征[J].上海大学学报(自然科学版),2002,8(3): 251-254.

[8]GUO C W,FENG S C.Sealing mechanism of magnetic fluids[J].Journal of Shanghai University (English Edition),2006,10(6):522-525.

[9]张立新.城市垃圾焚烧底灰的综合利用[J].建材世界,2009,30(3):136-139.

[10]孙昕,金龙,宋立杰,等.城市生活垃圾焚烧灰渣资源化利用的研究进展[J].污染防治技术,2009, 22(2):61-63.

[11]黄培云.粉末冶金原理[M].2版.北京:冶金工业出版社,2008:89-90.

[12]林潮,孙传尧.磁铁矿物的磁性及磁团聚对选矿过程的影响[J].矿冶,1997,6(3):25-31.

[13]袁志涛,徐新阳,郑龙熙.磁团聚与弱磁选设备[J].有色矿冶,2001,17(1):17-19.

Influence of roasting condition on purification of iron oxide by magnetic separation

SUN Xiaowu,WANG Xingqing,TANG Xiaoquan,SHU Shuqi

(School of Materials Science and Engineering,Shanghai University,Shanghai 200444,China)

Scale on the surface of iron in incinerated municipal solid waste scrap as raw materials was purified by roast magnetic beneficiation to produce iron oxide up to industry standard.The effects of reduction roasting,magnetic field strength,particle size and other test conditions on magnetic beneficiation were researched.The results show that magnetite powder with TFe content of 67.61%and 85.17%iron recovery can be obtained by secondary magnetic separation under the conditions of reduction temperature of 750°C,reduction time of 60 min,charcoal ratio of 7%and magnetic field strength of 0.10 and 0.08 T, respectively.

reduction roasting;magnetic separation;waste iron recovery

TF 046;TD 924.1

A

1007-2861(2017)02-0192-09

10.3969/j.issn.1007-2861.2015.04.013

2015-03-03

王兴庆(1956—),男,教授,博士生导师,博士,研究方向为粉末冶金.E-mail:xqwang@mail.shu.edu.cn