双混合制冷剂天然气液化过程实验分析

李玉星,常学煜,朱建鲁,韩辉,孙崇正,董龙飞,陈杰,曾伟平

双混合制冷剂天然气液化过程实验分析

李玉星1,常学煜1,朱建鲁1,韩辉1,孙崇正1,董龙飞1,陈杰2,曾伟平2

(1中国石油大学(华东)储运与建筑工程学院,山东省油气储运安全省级重点实验室,青岛市环海油气储运技术重点实验室,山东青岛 266580;2中海石油气电集团有限责任公司技术研发中心,北京 100028)

浮式天然气液化装置(LNG-FPSO)具有便于迁移、设备可靠、安全性高等特点,适应于海上油气田的开发。而混合制冷剂流程效率高、处理量大,在海况较平稳、气田产量大的条件下具有明显优势。利用与中海石油气电集团技术研发中心合作研制的浮式双混合制冷剂液化实验装置来验证双混合制冷剂流程的准确性,并对目标气田的原料气产量、原料气入口温度及压缩机频率等进行敏感性分析,以及海上适应性进行研究评价。通过实验发现双混合冷剂液化工艺可满足平稳海况下大规模天然气液化处理,原料气温度、压力在一定范围内变化对流程影响较小,采用变频式压缩机可有效降低低负荷下系统能耗。

LNG-FPSO;天然气;DMR;模拟;实验验证;敏感性分析;海上适应性;节能降耗

引 言

海洋中油气资源十分丰富,我国的东海以及南海海域中蕴藏着丰富的油气资源。考虑到海上生产条件的复杂性以及运输设备的经济性,新型油气田生产装置浮式液化天然气船(LNG floating production storage and offloading unit,FLNG-FPSO)成为适用于海上油气开采的一种方式[1]。天然气液化工艺的选择对FLNG的稳定性和安全性影响巨大[2-3]。由于海洋环境的复杂性,对浮式液化天然气船中的装置和流程提出了较高的要求[4]。目前适用于海上天然气液化的工艺流程主要有混合冷剂液化流程、氮膨胀液化流程及级联式液化流程[5-6]。根据前期的研究成果[7-8]可知,氮膨胀液化工艺的处理能力较弱,混合制冷剂流程效率较高[9-10],处理量大,采用撬装化布置后可减小设备占地面积,应对海上复杂环境条件。在海况平稳且处理量较大的情况下,应使用混合制冷剂液化工艺[11]。目前国内外对混合制冷剂工艺的研究主要集中在流程模拟和优化等方面。袁树明等[12]对丙烷预冷混合制冷剂流程进行工艺计算,对冷剂和原料气压缩机出口压力进行优化;张足斌等[13]对混合制冷剂组成配比进行研究,通过逐步回归的方法优化配比;顾妍等[14]从技术角度对浮式天然气液化工艺和设备进行了适应性分析;朱建鲁等[15]组合模拟了6种适用于海上天然气液化的工艺流程,并进行了比较,对其海上适应性进行分析;杜宏鹏等[16]模拟了3种海上液化工艺流程,并对其进行了分析对比;石美玉等[17]对混合制冷剂液化天然气流程中涉及的主要设备进行了热力学状态计算;曹文胜等[18]模拟了新型CO2预冷空气膨胀液化流程作为浮式LNG天然气液化工艺的方法,对其比功耗以及安全性进行分析。而对于混合冷剂流程的实验研究也较少,主要集中在单体设备上,几 乎没有对整体液化工艺进行系统实验以及适应性 分析。

基于此,本文进行适用于海上的双混合制冷剂液化工艺实验。通过实验的方法,对混合制冷剂天然气液化过程进行实验分析。通过对装置的开车过程进行研究和优化,并对液化过程中可能出现的参数变化进行适应性分析,为海上LNG-FPSO的运行提供借鉴以及开车经验。

1 实验装置介绍

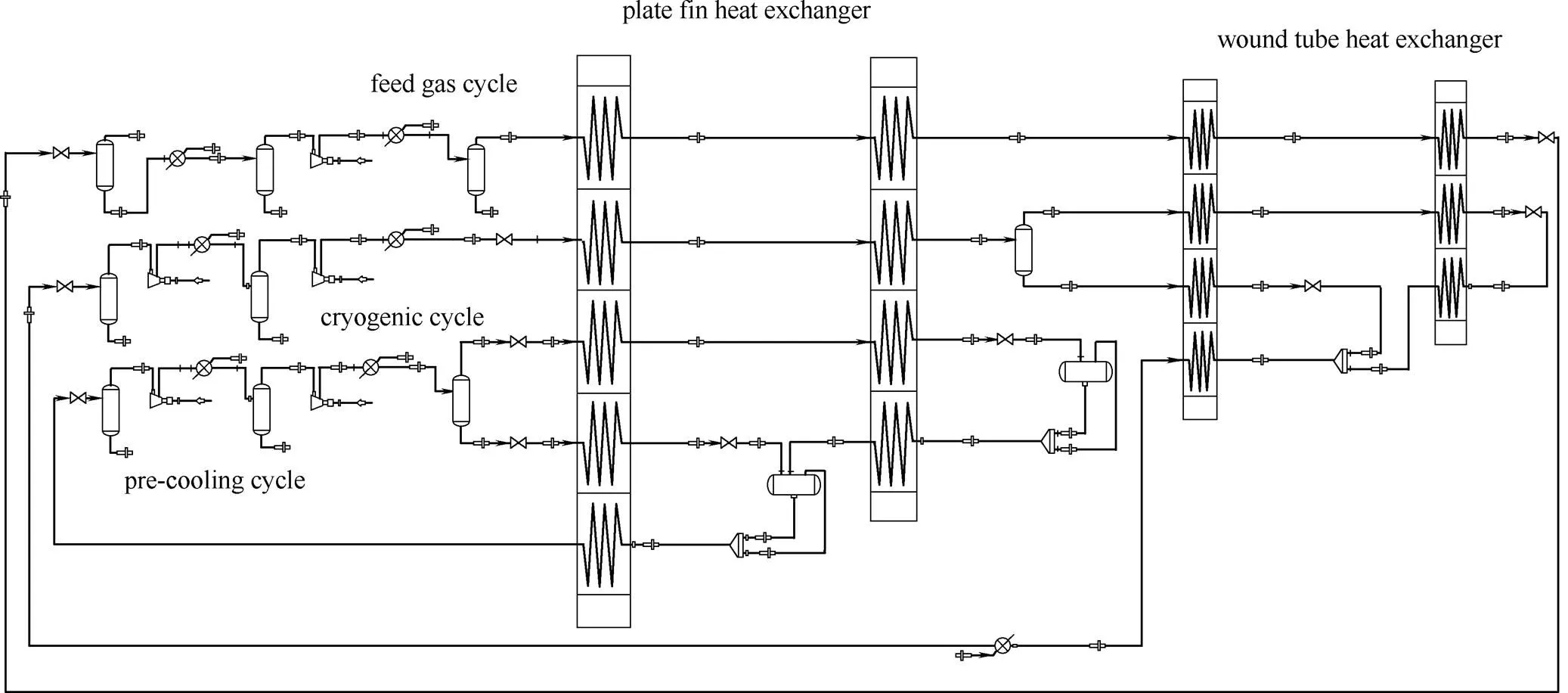

1.1 实验流程设计

实验流程如图1所示。装置主要分为3个循环系统:预冷循环、深冷循环和原料气循环。两级压缩后的预冷制冷剂经过水冷却器冷却后形成气液两相,分别进入预冷换热器被冷却,气相冷剂作为热流经过两次换热后进入节流阀降压降温,返流冷却天然气和高温冷剂,液相冷剂节流后和气相冷剂在板翅换热器内汇集,返流冷却热流后进入压缩机,实现预冷冷剂的循环利用;两级压缩后的深冷制冷剂进入预冷换热器被冷却后形成气液两相,气相冷剂经过深冷换热器后进入节流阀降压降温后,返流冷却天然气和高温冷剂,深冷液相冷剂被冷却后经节流阀降温降压,和气相冷剂在绕管换热器内汇集,经深冷压缩机入口缓冲罐进入压缩机,实现深冷冷剂的循环利用;4 MPa、25℃的天然气先后进入预冷换热器和深冷换热器内降温后过冷形成液态天然气,经节流阀降压后形成常压、低温的LNG产品。之后进入空温式汽化器汽化为天然气,进入天然气压缩机实现天然气的循环利用。

图1 实验流程

1.2 流程主要设备选型及布置

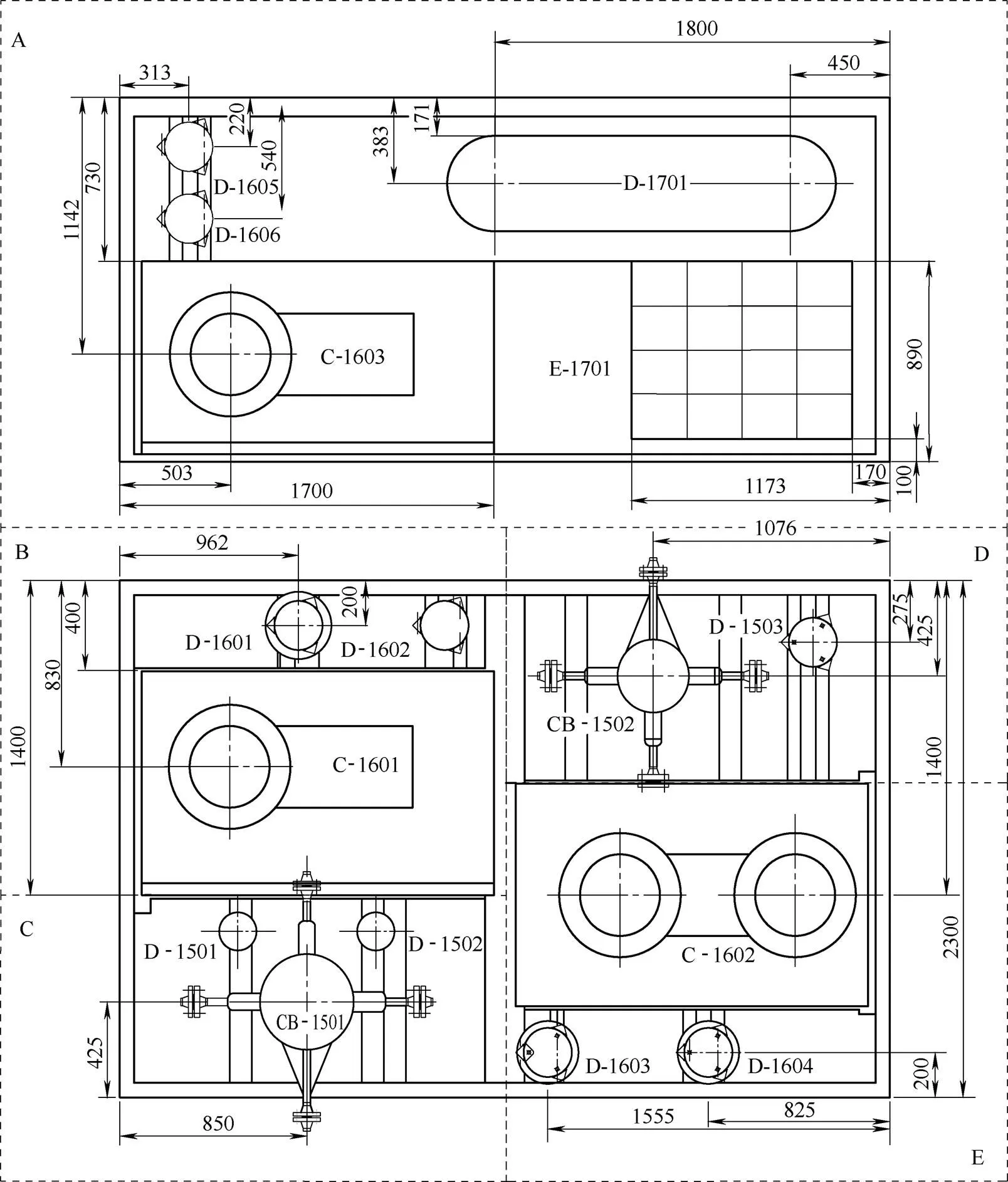

流程中的换热器、压缩机以及汽化器的性能对于整个流程的性能起到决定性的作用,同时,设备的选型需要满足海上平台复杂工况的要求[19],同时采用撬装化布置[20-21],便于安装,减小了占地空间,实验装置的平面布置如图2所示;撬块上整体密集布置,工艺设备沿撬块的中轴线对称布置,使撬块的重心在质心附近,增加装置的稳定性,减小设备的晃荡幅度;撬块之间通过软管进行连接,压缩机、分离器等分布在撬块的中轴线上,减少了晃动对液化流程的影响,克服了传统混合制冷剂流程系统的安全性低、船体的晃动影响制冷剂的相平衡分离过程等缺点[22-23]。

图2 实验平面布置

A—skid of feed gas; B—skid of pre-cooling compression; C—skid of pre-cooling heat transfer; D—skid of cryogenic heat transfer; E—skid of cryogenic compression; C-1601—compressor of pre-cooling; C-1602—compressor of cryogenic; C-1603—compressor of feed gas; CB-1501—heat exchanger of pre-cooling; CB-1502—heat exchanger of cryogenic; D-1501—first separating tank of pre-cooling; D-1502—second separating tank of pre-cooling; D-1503—separating tank of cryogenic; D-1601—buffer tank of pre-cooling inlet; D-1602—separating tank of pre-cooling; D-1603—buffer tank of cryogenic inlet; D-1604—buffer tank of cryogenic outlet; D-1605—buffer tank of feed gas inlet; D-1606—buffer tank of feed gas outlet; D-1701—storage tank of LNG; E-1701—carburetor

液化装置分为预冷换热、深冷换热、预冷压缩、深冷压缩和原料气压缩5个模块,置于两个撬块上。每个撬内采用不锈钢管连接,实验时,各撬如图3布置,设备在布置设计时考虑空间约束与海洋中船舶晃动因素,按照质量平衡的原则合理布置。预冷冷剂压缩机、深冷冷剂压缩机分布于中轴线两侧,压缩机缓冲罐在压缩机就近安装,冷箱安装位置调整整装重心,整套装置重心在平台几何中心上方 1 m左右范围处,稳定性较好,设备放置较紧凑,内部操作空间较小,需要操作的设备、阀门安置在外围方便操作。

图3 实验装置

压缩机是实验装置中的关键设备之一,实验装置共使用3台隔膜式压缩机。隔膜式压缩机与传统压缩机相比,其具有压缩比大、密封性好的优点[24-25],并且在压缩过程中不会对气体产生二次污染,其结构简单,能够在复杂环境条件下提供稳定的输出压力,满足海上小型液化装置的要求,适用于小流量下气体压缩,而其他传统的压缩机额定流量达不到实验的设计要求。预冷压缩机为立式、单缸式压缩机,采用一级压缩的方式,双O形圈密封。使用冷却水的温度要求低于10℃,压力在0.3~0.5 MPa之间。深冷压缩机为V型、双缸式,采用二级压缩的方式,双O形圈密封。冷却水的温度、压力要求与预冷压缩机相同。原料气压缩机为立式、单缸式压缩机,采用一级压缩,冷却水的温度压力要求与预冷压缩机相同。

换热器在预冷和深冷循环中分别采用板翅式换热器和绕管式换热器。其中板翅式换热器传热效率高,结构紧凑[26],适用范围广,设计工作压力为4 MPa,最低温度为-60℃[27]。目前大型LNG-FPSO的首选主低温换热器为绕管式换热器[28],绕管式换热器具有适用温度范围广、可同时进行多种介质换热、紧凑度高、不存在流动死区以及处理量大等优点,能有效解决大型液化装置中多台板翅式换热器并联带来的换热效率降低、冷箱外管路复杂的缺点,并充分利用海上平台有限空间。此外,APCI和Linde等绕管制造厂家对换热器的均布结构等进行改进,使其适应于海上晃动工况。实验中绕管高度为1.23 m,满足海上晃动工况要求,设计工作压力为4 MPa,最低温度为-170℃。

分液罐主要用于混合冷剂的气液分离。其中预冷分液罐的工作压力为1.5 MPa,工作温度为25℃,容积为20 L;深冷分液罐的工作压力为3.8 MPa,工作温度为-50℃,容积为20 L。

压缩机后冷却器采用小型板翅式换热器,工作温度为130℃/25℃。采用常温水循环将压缩机出口冷剂进行降温。工作压力与压缩机出口压力匹配,制冷量最大为3.2 kW。

1.3 数据计算和误差分析

用到的主要设备有质量流量计、涡轮流量计、温度传感器、压力传感器等仪表,来分析液化装置的比功耗等指标参数。误差由系统误差和偶然误差构成,偶然误差可以通过增加测量次数取平均值消除,系统误差主要是测量仪表的精度造成的,因此主要分析仪器精度造成的误差对实验数据分析的影响[29]。仪表的测量误差可由厂家提供数据测得,比功耗误差由计算得到。

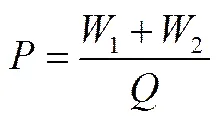

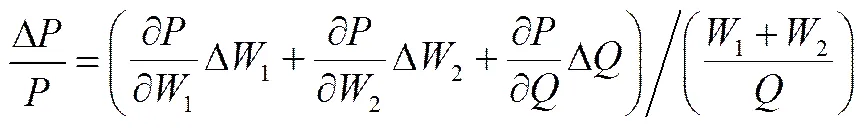

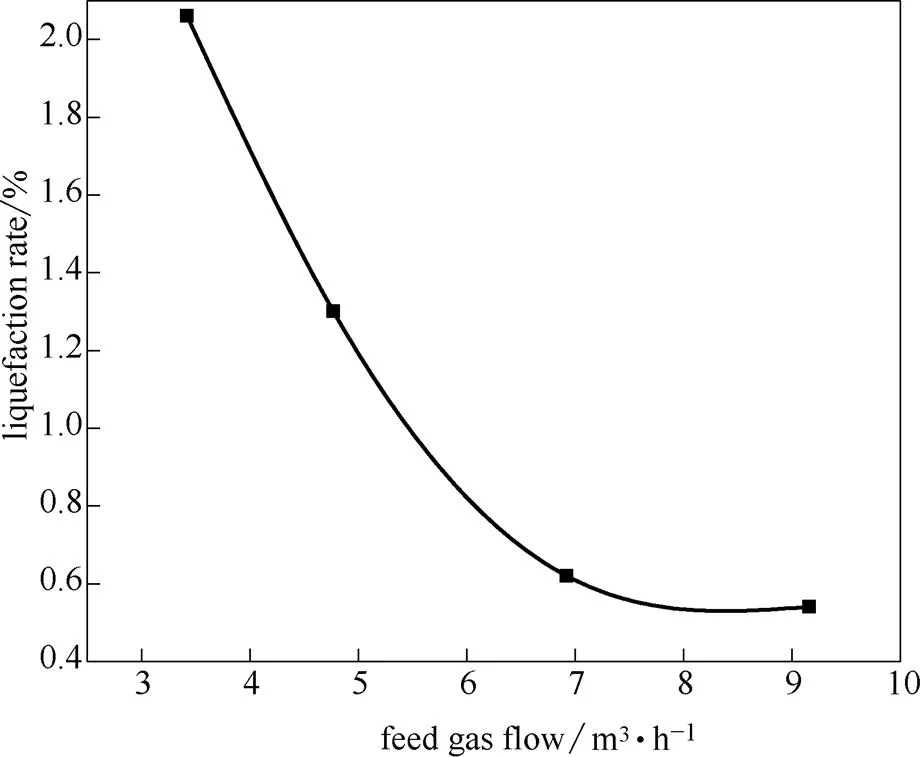

比功耗计算公式如下

误差分析公式如下

计算可得,比功耗误差为0.75%。实验中相关物理量误差统计如表1所示。

表1 物理参数误差统计

1.4 实验方案

实验过程中主要针对流程中关键节点的温度、压力、流量等参数进行观测及记录,验证液化装置的运行效果,并与设计计算结果进行对比。

在海上气田的开发过程中,采出气的流量、温度和组分处于波动状态[30]。因此需要进行不同原料气参数下的FLNG液化装置实验研究,分析装置运行性能随原料气参数的变化规律,研究DMR液化工艺对原料气参数的适应性,通过FLNG液化装置实验完成液化工艺系统开车方案验证,为海上FLNG-FPSO的开车和运行提供借鉴。实验方案如表2所示。

表2 实验方案

2 实验结果

通过实验装置的静态实验,对原料气负荷、入口温度、压缩机频率等参数进行敏感性分析,并确定双混合制冷剂流程最佳开车流程。实验中预冷混合冷剂的组分为乙烷、丙烷、异丁烷和正戊烷;深冷混合冷剂的组分为甲烷、乙烷、丙烷和氮气。

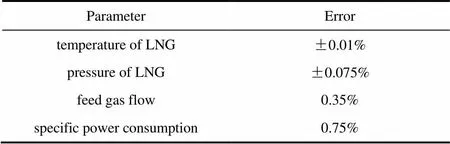

2.1 原料气处理量变化

处理量是生产装置的一个主要性能指标,在目标气田的生产中,由于气田产量会随着开采的逐渐深入而增加,而后随着开采周期增加目标气田的产量会迅速递减[31-32],因此对装置处理量进行分析。生产装置的处理量很大程度上取决于制冷系统的制冷量,与生产装置类似,研制的小型撬装实验装置在不同的处理量下,性能也会发生变化。实验的目的是分析实验装置在处理量适当的变化范围内是否能够保持设定的性能。此处选择实验参数如下:原料气入口压力3.3 MPa;原料气入口温度33℃。原料气组成:甲烷(90.2%)、氮气(1.58%)、乙烷(3.58%)、丙烷(2.53%)、丁烷(2.14%)。实验过程中原料气负荷实验关键参数如表3所示。

表3 原料气负荷实验混合制冷剂流程关键参数

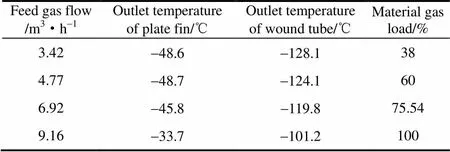

实验过程中不同处理量下系统比功耗和液化率的变化分别如图4、图5所示。

图4 比功耗随原料气处理量的变化

由图中可以看出,实验装置的液化率随着原料气负荷增加而降低,实验过程中液化率最大值为94.23%,最大负荷下液化率为89.54%。由于实验过程中会存在冷量泄漏,液化率始终低于设计值100%,误差在12%以内。同时比功耗随着原料气流量的增加而降低,实验过程中比功耗最大值为 2.06 kW·h·m-3,最小值为0.94 kW·h·m-3。由于实验装置设计值为10 m3·h-1,在设计值以内原料气流量增加时,压缩机功耗基本不变,比功耗 降低。

图5 液化率随原料气处理量的变化

2.2 原料气压缩机变频

在液化生产过程中,压缩机频率会很大程度地影响比功耗,而比功耗是一个重要的生产参数。与生产装置类似,研制的小型撬装实验装置压缩机在不同的频率下,性能也会发生变化。实验的目的是分析实验装置在压缩机频率适当的变化范围内是否能够保持设定的性能。此处选择实验参数如下:原料气入口压力3.3 MPa;原料气入口温度33℃;原料气组成:甲烷(90.2%)、氮气(1.58%)、乙烷(3.58%)、丙烷(2.53%)、丁烷(2.14%)。

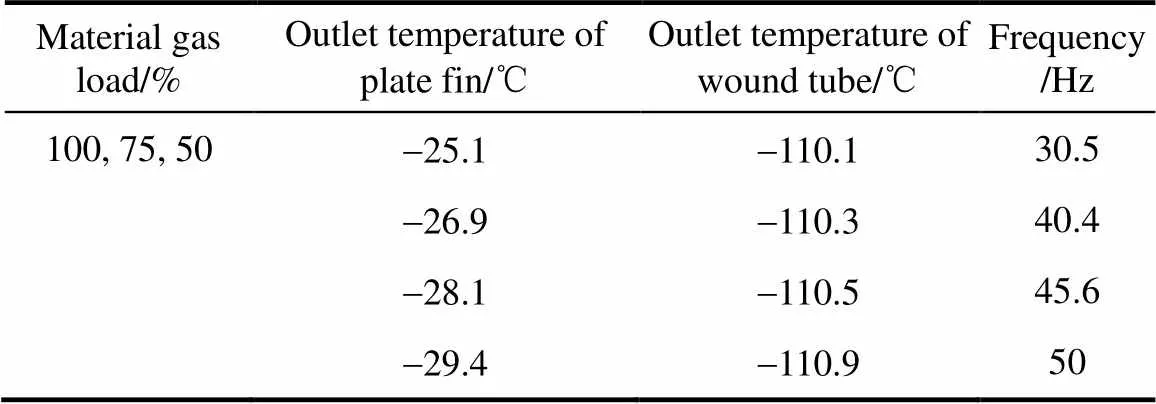

不同原料气负荷下,改变压缩机频率,实验过程关键参数如表4所示。

表4 混合制冷剂流程关键参数

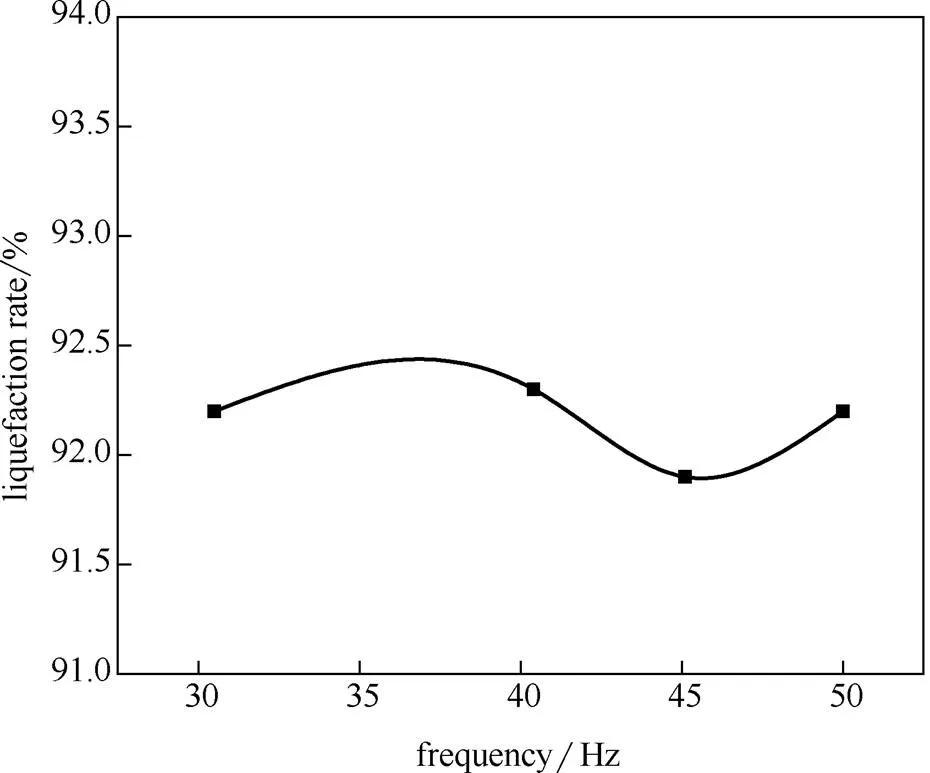

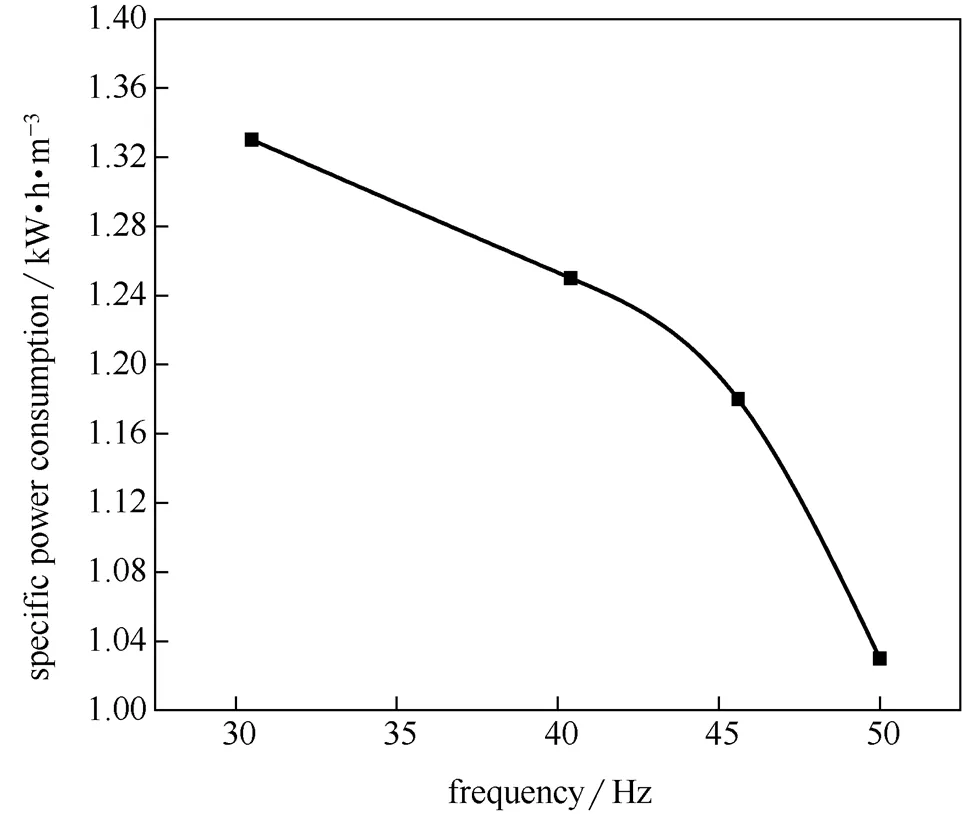

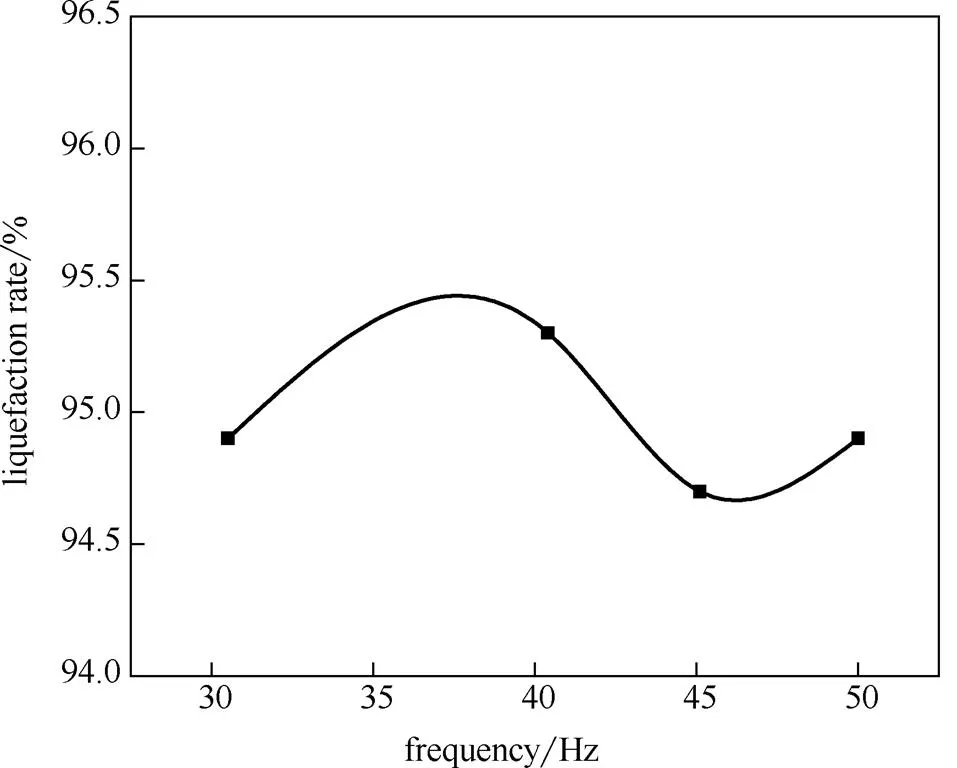

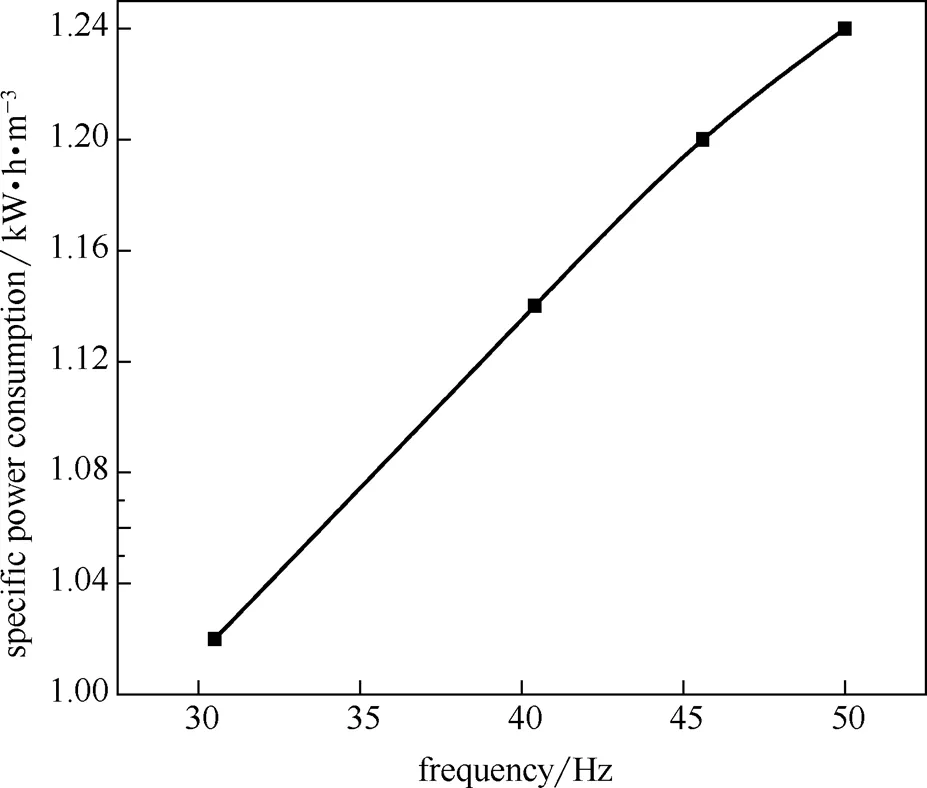

100%负荷下,实验过程中液化率和比功耗的变化分别如图6、图7所示。

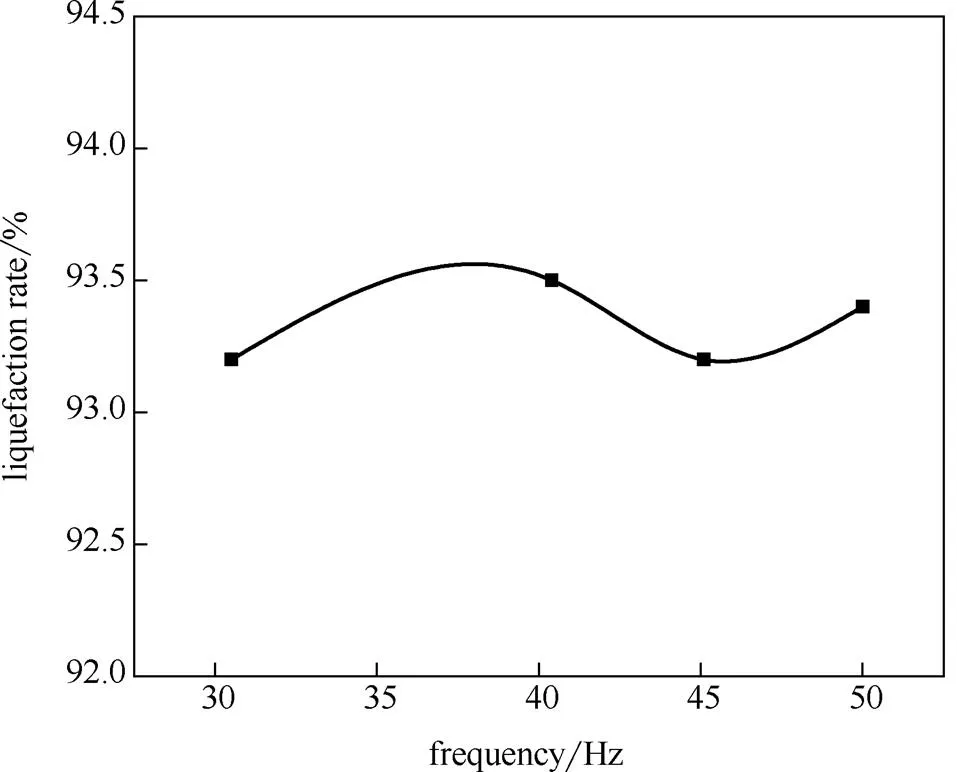

75%负荷下,实验过程中液化率和比功耗的变化分别如图8、图9所示。

50%负荷下,实验过程中液化率和比功耗的变化分别如图10、图11所示。

图6 100%负荷下液化率随原料气压缩机变频的变化

图7 100%负荷下比功耗随原料气压缩机频率的变化

图8 75%负荷下液化率随原料气压缩机变频的变化

图9 75%负荷下比功耗随原料气压缩机频率的变化

图10 50%负荷下液化率随原料气压缩机变频的变化

图11 50%负荷下比功耗随原料气压缩机频率的变化

由图可以看出,在同一原料气负荷下,压缩机频率变化对液化率影响较小,基本无变化。在100%负荷下,系统比功耗随着压缩机频率增大而降低,50 Hz时系统比功耗最低;75%负荷下,系统的比功耗先降低再升高,在频率为40.4 Hz时比功耗最低;50%负荷下随着压缩机频率升高,比功耗呈现出增加的趋势,30.5 Hz时比功耗最低。负荷较高时,高频率能够满足液化需求,而负荷较低时,压缩机频率降低,可以有效节能降耗,降低经济成本。

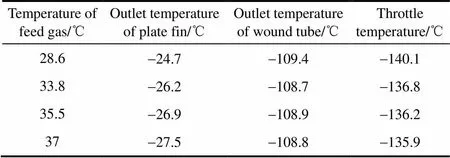

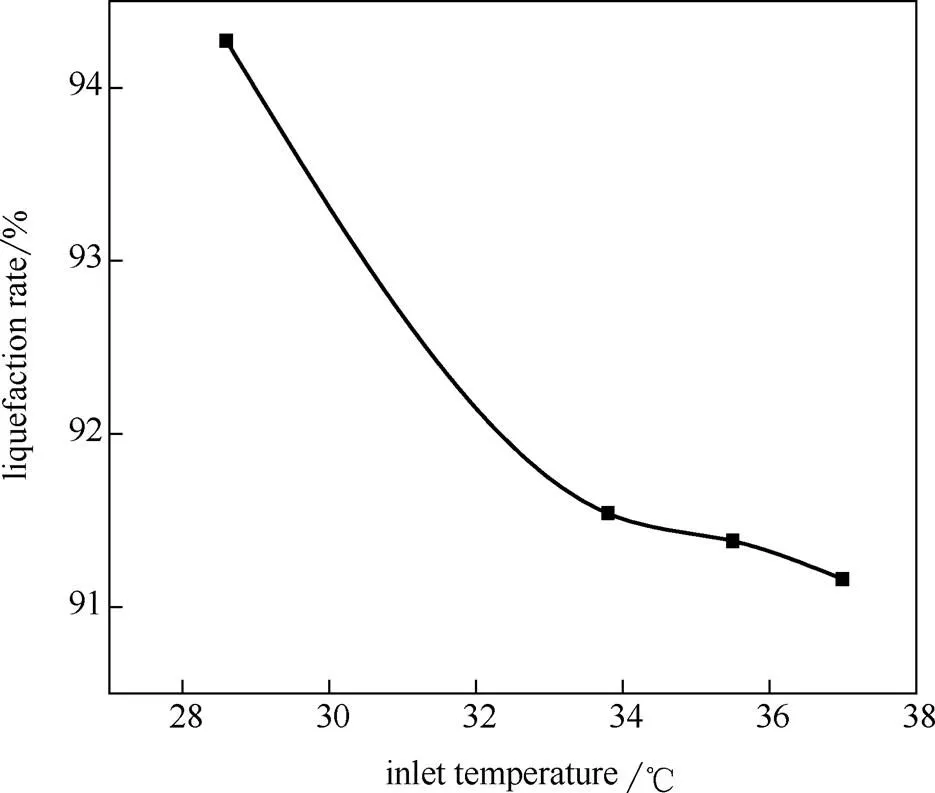

2.3 原料气冷却器后温度变化

在流程中,原料气的入口温度越低,在液化过程中需要的冷量就越少,更容易液化;同时,入口温度降低,对于进液化模块的物流的温度要降低,会增加前部冷却的成本。在实际生产中,由于各种原因原料气的入口温度会发生波动,因此要保证正常的生产,需要对原料气入口温度进行敏感性分析。

实验关键参数如下:原料气处理量6.4 m3·h-1;原料气入口压力3.7 MPa;原料气组成甲烷90.16%、乙烷3.581、丙烷2.53%、丁烷2.14%、氮气1.58%。

实验过程中原料气冷却器后温度变化实验关键参数如表5所示。实验过程中液化率和比功耗的变化分别如图12、图13所示。

表5 原料气入口温度变化实验关键参数

图12 液化率随原料气入口温度的变化

图13 比功耗随原料气入口温度的变化

从图中可以看出,入口温度升高,系统的液化率降低;而比功耗随着入口温度的升高而逐渐升高。而在其他条件不变的情况下,原料气温度升高,制冷系统需要的冷量增加,会造成比功耗的增加;同时原料气温度升高会降低系统的液化率。从比功耗的角度来看,原料气的温度越低越好,但是原料气的入口温度降低,意味着前部原料气处理需要增加成本,因此需要综合制冷系统的比功耗以及前部原料气降温成本进行经济性分析,从而得出整个系统的最佳原料气入口温度。

3 结 论

通过双混合制冷剂流程的静态实验,对原料气的流量、环境温度以及压缩机频率进行敏感性分析,得到以下结论。

(1)原料气流量增大,液化需要的冷量增加,液化率降低,但仍维持在90%以上;流量在系统的设计值范围内时,流量增加,压缩机功耗基本不变,系统的比功耗降低至0.54 kW·h·m-3。说明双混合制冷剂流程对原料气流量变化具有较强适应性。

(2)负荷较高为100%时,压缩机高频率运转可满足液化需求,液化率90%以上,比功耗为1.03 kW·h·m-3;当负荷较低时,在满足液化需求的条件下降低压缩机频率,比功耗分别为0.97和1.02 kW·h·m-3,略有降低,可以实现有效的节能降耗。在系统中使用变频压缩机可以有效实现节能,降低经济成本。

(3)原料气入口温度对系统影响较大。入口温度升高时,需要更多冷量进入系统进行液化,液化率由94.27%降低为91.16%;为提供更多冷量,系统比功耗由0.814 kW·h·m-3升高为0.93 kW·h·m-3。原料气入口温度较低对系统液化有利。考虑到原料气入口温度低于海水温度时其前部预处理成本会升高,因此需要综合考虑来确定原料气入口温度。

References

[1] 王清. FLNG混合冷剂液化工艺优化设计及海上适应性研究 [D]. 青岛: 中国石油大学(华东), 2013. WANG Q. Optimization of mixed refrigerant liquefaction process for FLNG and study on offshore adaptability [D]. Qingdao: China University of Petroleum, 2013.

[2] 李玉星, 潘红宇, 谢彬, 等. 丙烷预冷混合冷剂液化工艺在海上FLNG装置的适应性动态仿真分析 [J]. 中国海上油气, 2015, 27 (3): 145-149. LI Y X, PAN H Y, XIE B,. Dynamic simulation analysis on the suitability of propane pre-cooling refrigerant liquefaction process for offshore FLNG [J]. China Offshore Oil and Gas, 2015, 27 (3): 145-149.

[3] FINN A J. Effective LNG production offshore[C]//81st Annual GPA Convention. Tulsa: GPA, 2002.

[4] David W, Saeid M, Michael J,. Offshore natural gas liquefaction process selection and development issues[C]//SPE Annual Technical Conference and Exhibition (ATCE). Anaheim, CA (US), 2007: 1-9.

[5] 赵国伟, 尹全森, 季中敏, 等. 单级混合制冷剂天然气液化流程动态特性模拟 [J]. 节能技术, 2009, 27 (4): 315-317. ZHAO G W, YIN Q S, JI Z M,. Study on dynamic characteristics of single stage mixed-refrigerant natural gas liquefaction process [J]. Energy Conservation Technology, 2009, 27 (4): 315-317.

[6] 郑志, 石清树, 王树立. 天然气压力能回收装置热力学分析 [J]. 节能技术, 2009, 27 (5): 396-400. ZHENG Z, SHI Q S, WANG S L. Thermodynamic analysis on pressure energy recovery equipments of natural gas [J]. Energy Conservation Technology, 2009, 27 (5): 396-400.

[7] 王琳, 李玉星, 朱建鲁, 等. LNG冷箱中降温过程的动态模拟并行计算 [J]. 中国石油大学学报(自然科学版), 2014, 38 (4): 148-153. WANG L, LI Y X, ZHU J L,. Parallel computation of dynamic simulation of cool down process in LNG cold box [J]. Journal of China University of Petroleum (Natural Science Edition), 2014, 38 (4): 148-153.

[8] 朱建鲁, 李玉星, 王武昌, 等. CO2预冷双氮膨胀天然气液化工艺的海上适应性分析 [J]. 天然气工业, 2012, 32 (4): 89-95. ZHU J L, LI Y X, WANG W C,. Offshore adaptability of the dual nitrogen expander process with CO2pre-cooling [J]. Natural Gas Industry, 2012, 32 (4): 89-95.

[9] OKASINSKI M J, LIU Y N. Dynamic simulation of C3-MR LNG plants with parallel compression strings [C]//16th International Conference & Exhibition on Liquefied Natural Gas. 2010.

[10] BRIEND P, DESCHILDRE C, ICART Y,. Dynamic simulation of a large scale pulsed load helium refrigerator [J]. AIP Conference Proceedings, 2010, 1218 (1): 1453-1458.

[11] 王清, 李玉星, 谢彬, 等. 大型FLNG装置上部模块混合制冷剂液化工艺的适应性评价分析 [J]. 海洋工程装备与技术, 2014, 1 (1): 42-49. WANG Q, LI Y X, XIE B,. Adaptability evaluation of mixed refrigerant liquefaction process for large scale FLNG topside [J]. Ocean Engineering Equipment and Technology, 2014, 1 (1): 42-49.

[12] 袁树明, 刘兰慧, 范学军, 等. 丙烷预冷混合制冷剂天然气液化流程工艺计算 [J]. 煤气与热力, 2010, 30 (8): 7-9. YUAN S M, LIU L H, FAN X J,. Technological calculation of natural gas liquefaction process with propane pro-cooled mixed refrigerant [J]. Gas & Heat, 2010, 30 (8): 7-9.

[13] 张足斌, 范美玉, 王海琴, 等. C3/MRC液化工艺中混合制冷剂组成选择及配比优化 [J]. 低温与超导,2016, 44 (3): 20-25. ZHANG Z B, FAN M Y, WANG H Q,. Research on selecting and optimizing mixed refrigerant composition based on feed natural gas in C3 /MRC liquefaction cycle [J]. Cryogenics, 2016, 44 (3): 20-25.

[14] 顾妍, 巨永林. 浮式天然气液化工艺与设备的适用性分析[C]//上海市制冷学会2007年学术年会. 上海, 2007: 1-3. GU Y, JU Y L. Applicability analysis of floating natural gas liquefaction process and facilities [C]//Academic Annual Conference of Shanghai Refrigeration Association in 2007. Shanghai, 2007: 1-3.

[15] 朱建鲁, 李玉星, 王武昌, 等. 海上天然气液化工艺流程优选 [J]. 天然气工业, 2012, 32 (3): 98-104. ZHU J L, LI Y X, WANG W C,. Optimal selection of natural gas liquefaction process for an LNG-FPSO unit [J]. Natural Gas Industry, 2012, 32 (3): 98-104.

[16] 杜宏鹏, 崔杰诗, 李红艳, 等. 海上天然气液化流程模拟和优化分析 [J]. 节能技术, 2011, 29 (3): 195-198. DU H P, CUI J S, LI H Y,. The simulation and optimization analyses of process based on natural gas liquefaction at sea [J]. Energy Conservation Technology, 2011, 29 (3): 195-198.

[17] 石玉美, 顾安忠, 汪荣顺, 等. 混合制冷剂循环(MRC)液化天然气流程的设备模拟 [J]. 低温与超导, 2000, 28 (2): 41-46. SHI Y M, GU A Z, WANG R S,. The simulation of equipment module in the mixed refrigerant cycle to liquefy the natural gas [J]. Cryogenics and Superconductivity, 2000, 28 (2): 41-46.

[18] 曹文胜, 黄星, Iqbal M M, 等. 一种基于浮式LNG的预处理和液化流程模拟 [J]. 化工学报, 2015, 66 (S2): 371-378. CAO W S, HUANG X, IQBAL M M,. Simulation of purification and liquefaction based on FLNG [J]. CIESC Journal, 2015, 66 (S2): 371-378.

[19] 巨永林, 顾妍, 李秋英. 浮式LNG生产储卸装置关键设计技术对比分析 [J]. 化工学报, 2009, 60 (S1): 27-34. JU Y L, GU Y, LI Q Y. Comparison analysis on key technologies of LNG-FPSO [J]. CIESC Journal, 2009, 60 (S1): 27-34.

[20] 周冬根, 周启勇. 小型橇装LNG装置液化单元总体优化设计 [J]. 杭氧科技, 2013, (1): 18-20. ZHOU D G, ZHOU Q Y. Optimization design of small LNG skid mounted unit overall liquefaction [J]. Science & Technology in Hangyang, 2013, (1): 18-20.

[21] 贺天彪, 巨永林. 小型撬装式天然气液化流程模拟与分析 [J]. 低温与超导, 2013, 41 (5): 5-9. HE T B, JU Y L. Simulation and analysis of liquefaction process for small scale liquefied natural gas plants in skid mounted packages [J]. Cryogenics and Superconductivity, 2013, 41 (5): 5-9.

[22] 曹文胜, 鲁雪生, 顾安忠, 等. 撬装型天然气液化装置流程设计 [J]. 真空与低温, 2006, 12 (1): 23-27. CAO W S, LU X S, GU A Z,. Design of small-scale natural gas liquefaction processes in skid-mounted package [J]. Vacuum & Cryogenics, 2006, 12 (1): 23-27.

[23] 石玉美, 汪荣顺, 顾安忠, 等. 流程参数对丙烷预冷混合制冷剂循环损失的影响 [J]. 上海交通大学学报, 2004, 38 (10): 1703-1706. SHI Y M, WANG R S, GU A Z,. Effect of the parameters on the energy loss of C3/MRC process [J]. Journal of Shanghai Jiao Tong University, 2004, 38 (10): 1703-1706.

[24] 李志权. 隔膜式压缩机在化工装置中的应用 [J]. 压缩机技术, 2008, (1): 33-36. LI Z Q. Application of diaphragm compressor in chemical plant [J]. Compressor Technology, 2008, (1): 33-36.

[25] 胡金杰, 雷海燕, 戴传山. 微型压缩式热泵制冷系统的研究进展 [J]. 化工进展, 2014, 33 (12): 3133-3138. HU J J, LEI H Y, DAI C S. Miniature compression-type heat pump refrigeration systems [J]. Chemical Industry and Engineering Progress, 2014, 33 (12): 3133-3138.

[26] 朱建鲁, 李玉星, 王武昌, 等. 晃荡条件下氮膨胀液化过程冷箱运行可靠性 [J]. 化工学报, 2013, 64 (4): 1183-1190. ZHU J L, LI Y X, WANG W C,. Reliability experiments in a cold box with nitrogen expansion liquefaction process running under sloshing conditions [J]. CIESC Journal, 2013, 64 (4): 1183-1190.

[27] 李焱, 李玉星, 胡其会, 等. 一种新型板翅式换热器气液分配器分配特性的敏感性分析 [J]. 化工学报, 2013, 64 (6): 2007-2014. LI Y, LI Y X, HU Q H,. Sensitivity analysis for performance of a new gas-liquid distributor used in plate fin heat exchangers [J]. CIESC Journal, 2013, 64 (6): 2007-2014.

[28] 浦晖, 陈杰. 绕管式换热器在大型天然气液化装置中的应用及国产化技术分析 [J]. 制冷技术, 2011, (3): 26-29. PU H, CHEN J. Application and technical analysis on localization of spiral-wound heat exchanger in large-scale natural gas liquefaction plant [J]. Refrigeration Technology, 2011, (3): 26-29.

[29] 招惠玲. 误差分析与数据处理方法 [J]. 机电工程技术, 2003, 32 (2): 54-56. ZHAO H L. Error analysis and data processing methods [J]. Machine Development, 2003, 32 (2): 54-56.

[30] 潘红宇, 李玉星, 朱建鲁. 丙烷预冷混合制冷剂液化工艺原料气敏感性分析 [J]. 化工学报, 2015, 66 (S2): 186-191. PAN H Y, LI Y X, ZHU J L. Sensibility analysis of feed gas in propane pre-cool mixed refrigerant liquefaction process feed gas [J]. CIESC Journal, 2015, 66 (S2): 186-191.

[31] 邓传忠, 郑永建, 李伟. 流量计量准确性对海上气田生产管理的影响 [J]. 天然气工业, 2008, 28 (7): 99-102. DENG C Z, ZHENG Y J, LI W. Influence of flow measurement accuracy on production management of offshore gas field [J]. Natural Gas Industry, 2008, 28 (7): 99-102.

[32] 陈尘, 程岚岚, 李坤运, 等. 气田开发后期极限经济产量界限模型研究 [J]. 天然气与石油, 2012, 30 (3): 78-81. CHEN C, CHENG L L, LI K Y,. Study on boundary model for economic limit production in later gas field development period [J]. Natural Gas and Oil, 2012, 30 (3): 78-81.

Experimental analysis of natural gas liquefaction process with double mixed refrigerant

LI Yuxing1, CHANG Xueyu1, ZHU Jianlu1, HAN Hui1, SUN Chongzheng1, DONG Longfei1, CHEN Jie2, ZENG Weiping2

(1Key Laboratory ofthe Sea Oil and Gas Storage and Transportation Technology in Qingdao, Key Laboratory of Oil and Gas Storage and Transportation in Shandong, College of Pipeline and Civil Engineering, China University of Petroleum, Qingdao 266580, Shandong, China;2CNOOC Gas Electric R & D Center, Beijing 100028, China)

With the advantage of easy to migration, reliable of equipment and high security features, LNG-FPSO has great significance for the development of offshore gas field. The DMR liquefaction process has high efficiency and large capacity, which has obvious advantages under the conditions of stable sea and large amount of gas. The research verified the accuracy of the double mixed refrigerant flow, using the floating DMR experimental device which belongs to CNOOC Gas Electric R & D Center. The article analyzed the sensitivity of the NG’s temperature, flow rate, and compressor frequency, and gave an assessment to the maritime adaptation. The experiment showed that the DMR process would be suitable in stable sea condition and mid to large-scale LNG production, and was not sensitive to the changes of gas temperature and pressure, it can effectively reduce the system energy consumption under low load by using inverter compress.

LNG-FPSO; natural gas; DMR; simulation; experimental validation; sensitivity analysis; offshore adaptability; energy saving

10.11949/j.issn.0438-1157.20161313

TB 657.8

A

0438—1157(2017)05—2122—10

朱建鲁。

李玉星(1970—),男,教授。

国家高技术研究发展计划项目(2013AA09A216);国家自然科学基金项目(51504278);山东省优秀中青年科学家科研奖励基金项目(BS2014ZZ009);中央高校基本科研业务费专项资金(16CX02003A)。

2016-09-20收到初稿,2016-12-02收到修改稿。

2016-09-20.

ZHU Jianlu,1554684999@qq.com

supported by the National High Technology Research and Development Program of China (2013AA09A216), the National Natural Science Foundation of China (51504278), the Research Award Fund for Outstanding Young Scientists in Shandong Province (BS2014ZZ009) and the Fundamental Research Funds for the Central Universities (16CX02003A).