等截面和变截面通道硅基微型脉动热管传热特性比较

孙芹,屈健,袁建平

等截面和变截面通道硅基微型脉动热管传热特性比较

孙芹1,屈健2,袁建平1

(1江苏大学国家水泵中心,江苏镇江 212013;2江苏大学能源与动力工程学院,江苏镇江 212013)

为了解截面结构对微型脉动热管传热性能和内部工质流动特征的影响,采用可视化和温度测量的方法对比研究了等截面和变截面硅基微型脉动热管内的工质运动和传热特性。实验工质为R141b,充液率为40%~60%。实验结果发现,变截面通道结构的设计不仅有利于降低微型脉动热管的热阻,提高其传热能力,同时可有效改善其启动性能。随着充液率的增大,该优势更加明显,当充液率约60%时变截面微型脉动热管的启动功率和启动蒸发段平均温度比等截面热管分别下降约0.4 W和17.3℃。另外,因变截面结构而形成的附加毛细作用可使微型脉动热管内工质发生短暂定向运动,而在等截面热管中则未观察到上述现象。

微型振荡热管;变截面;传热特性;流型;核态沸腾

引 言

近年来随着通信信息产业的高速发展,集成化和微小型化引起的器件温控问题正成为制约行业发展的重要瓶颈[1-3]。尤其在应用最广泛的微电子领域,芯片发热强度不断攀升,产生的热量若无法及时有效排除,因温升而引起的“热障”问题将严重影响芯片工作性能乃至整个系统的安全可靠性。而具有适应“芯片级冷却”需要的MEMS微型热管技术则被认为是解决上述问题的重要途径之一,其在光电器件、微型燃料电池、红外探测头和激光二极管冷却等方面同样具有很好的应用前景[4]。

脉动热管因结构简单、价格低廉且可实现高效热量传输而成为近年来热管领域的研究热点[5-10]。而脉动热管无须吸液芯的特点也使其能够在百微米量级的内径状况下正常启动运行[11],为微型化发展创造了条件。脉动热管MEMS微型化的实现可使其能够直接与半导体芯片集成,解决芯片散热材料的兼容性问题,并且可以最大限度降低芯片的“热点”温度、增强其整体均温性,在微小器件高强度散热冷却和温控方面具有很大的优势。从2010年起,Qu等[12-14]率先对由MEMS工艺制作的硅基微型脉动热管开展了流动可视化和传热特性研究,热管梯形通道截面的当量直径介于251~394 μm之间,上述微型脉动热管在分别以FC-72和R113为工质的情况下可持续振荡运行,显示出很好的传热性能。Youn等[15]对矩形截面通道(通道当量直径571 μm)硅基微型脉动热管进行了实验研究,发现以乙醇为工质时该热管的有效热导率高达600 W·m-1·K-1。吴慧英等[16]对通道当量直径分别为407.2和305.4 μm的硅基梯形截面通道脉动热管进行了可视化实验研究,观察到区别于常规振荡热管的非典型振荡现象,并发现非典型振荡情况下热管对充液率的适应性比典型振荡更佳。受Liu等[17]和Chien等[18]所报道的交替截面通道可有效强化脉动热管传热的影响,Yang等[19]设计制作了具有类似交替截面通道结构的硅基微型脉动热管,发现以HFE-7100为工质时交替截面通道微型脉动热管在水平放置情况下可正常启动运行,但等截面通道微型脉动热管则无法启动。最近,Kwon等[20]同样比较研究了等截面和交替截面通道微型脉动热管的传热性能,发现在交替截面通道情况下微型脉动热管的传热性能较等截面通道有明显提高,前者甚至能够实现反重力运行。由此可知,与常规热管类似,交替截面通道结构能够有效提升微型脉动热管的传热能力。

除了上述交替截面通道外,渐变截面通道(即通道宽度沿长度方向呈线性增大或减小)同样具有提高脉动热管传热能力的效果。Holley等[21]对渐变截面脉动热管的模拟研究发现,该结构可有效促进热管内工质形成定向循环运行,改善其传热性能。但与交替截面通道相比,具有该结构的常规脉动热管在加工制作方面比较困难,而MEMS微加工技术在该方面则具有明显的优势,能够方便构建各种不同通道形式的微型脉动热管。本研究通过MEMS技术分别制作了具有等截面和渐变截面通道的硅基微型脉动热管,并对两种不同结构微型脉动热管的热力特性进行了实验研究,比较了不同充液率下热管的传热性能和流型变化特征。

1 实验装置

1.1 硅基微型脉动热管的制作

硅基微型脉动热管通过标准的MEMS工艺制作而成,材料包括硅片和Pyrex7740玻璃,具体制作过程与文献[12, 22]中的报道类似。首先,在硅片上通过干刻工艺(即等离子体刻蚀)制作得到矩形截面微槽道;然后,通过硅/玻璃静电键合方式将Pyrex7740玻璃与刻蚀有微槽道的硅片键合为一体,由此即可形成由玻璃密封的硅基微型脉动热管。在硅/玻璃键合前,还需通过激光在玻璃上加工制作用于抽真空/充注工质的小孔。由该方法制作得到的脉动热管可承受足够高的内部压力,且能够同时满足可视化观测的需要。

图1给出了本研究所用的两个硅基微型脉动热管的示意图及通道结构尺寸参数。两个微型脉动热管的蒸发段部位均含有15个弯头,热管的整体尺寸为28 mm×23 mm,其中#1硅基微型脉动热管具有等截面通道结构,而#2硅基微型脉动热管则具有变截面通道结构,其相邻通道宽度沿通道长度方向交替线性增大或减小(即某一通道宽度沿长度方向线性增大,其相邻通道宽度则沿该方向线性减小)。通过计算可知,#1微型脉动热管的通道当量直径为332.4 μm,#2微型脉动热管蒸发段紧靠弯头处相邻大、小两通道的当量直径分别为364.4和287.0 μm。

1.2 实验系统

如图2(a)所示,本实验系统主要由5个部分构成,分别为测试段、可视化装置、数据采集装置、加热和冷却装置。实验中,微型脉动热管固定在可调节倾角的旋转基座上[图2(b)]。热管蒸发段底部布置有镍铬合金蛇形加热薄膜,通过直流电源进行加热,加热量可由数字万用表记录的电压和电流乘积得到。为减少热管的散热损失,对热管及加热薄膜进行了适当的保温处理。热管冷凝段采用水冷冷却,水冷槽利用3D打印技术一次成型,与热管冷凝段充分贴合,可有效保证冷却效果。冷却水的入口温度由恒温槽控制,流量大小可控,本实验设定入口水温为25℃。实验所用两个微型脉动热管的蒸发段、绝热段和冷凝段长度一致,分别为5.5、13.0和9.5 mm。

为测试热管的整体传热性能,在热管硅基底部共布置有8个Ω公司产的T型热电偶(直径0.1 mm,精度0.1℃),热电偶在热管底面的具体分布如图3所示(其中测量热管蒸发段的热电偶分别为1e、2e、3e和4e,绝热段的热电偶分别为1a和2a,而冷凝段的热电偶则分别为1c和2c)。热电偶所测温度由数据采集器(Agilent 34972)输入计算机。为保证热电偶测温信号不受干扰,硅基和加热薄膜之间含有一层电绝缘薄膜。为详细观察微型脉动热管通道内工质相变和相界面运动行为,在垂直热管通道阵列方向布置有附带微距镜头的高速CCD像机(Olympus,i-speed 2),可将工质汽/液两相运动图像与温度数据进行对比分析。

本实验所用工质为R141b,体积充液率(FR)范围介于40%~60%之间。因硅基微型脉动热管内部通道的总体积较小,热管的充注和封装十分关键。本实验充注和封装过程如下:充液前先对热管进行抽真空处理,利用真空泵将通道内的压力稳定降至0.1 Pa以下;然后,通过微型注射器将工质注入热管至满充;为获得所需充液率,需利用另一台便携式真空泵将热管内部分工质抽出,随后通过微型止水夹将其密封,最后进行胶封。通过测量密封后热管内液塞的总长即可获得相应的充液率。上述充注和封装方法方便有效,且充液率准确度较高。另外,本实验误差分析与文献[22]中的处理方法类似,通过分析发现热阻的最大不确定度小于6.5%。

2 结果与讨论

2.1 不同充液率下微型脉动热管的传热性能

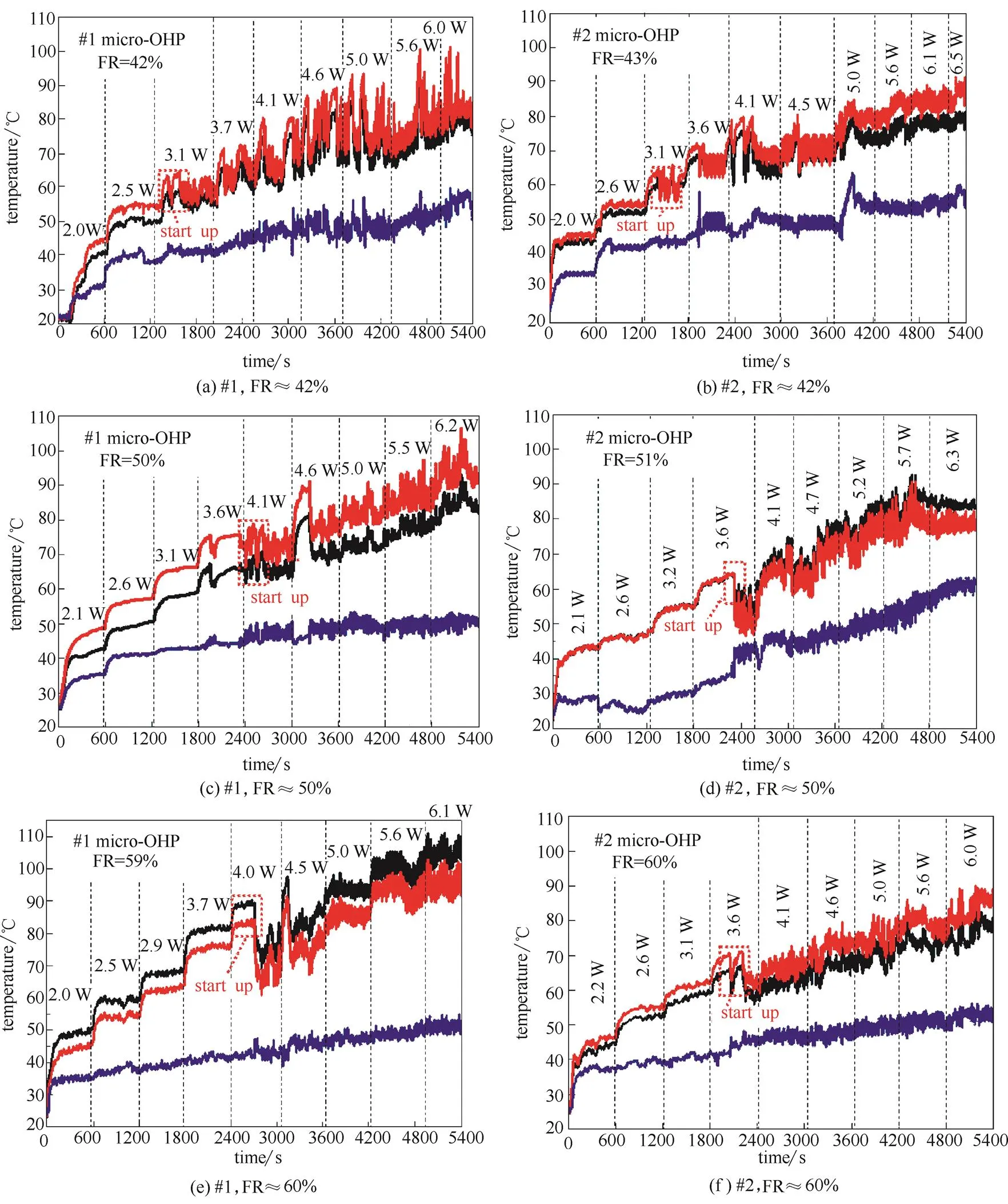

图4给出了不同充液率下竖直放置(底部加热)时#1和#2微型脉动热管蒸发段(1e,3e)和冷凝段(1c)在不同加热功率下的温度变化情况。从图中可以看出,截面形状对微型脉动热管的启动及工质振荡运动均有不同程度的影响。表1汇总了对应于图4中不同充液率下两个微型脉动热管的最小启动功率、启动蒸发段平均温度和热管内工质实现连续振荡的最小功率。综合图4和表1可以发现,对于#1和#2微型热管而言,利于其启动的最佳充液率均为42%左右,且其启动性能均随着充液率的提高而下降(即启动功率和启动蒸发段温度均升高)。但随着充液率的增大,#2微型热管的启动性能明显优于#1微型热管,尤其在充液率约为60%时,#2热管的启动功率和启动蒸发段平均温度分别下降了0.4 W和17.3℃。另外,随着加热功率的提高,进入启动状态后#2微型热管较#1微型热管能够更为迅速地实现持续稳定振荡,因此表1中不同充液率下#2微型热管实现连续振荡的加热功率明显更小。对于#1微型热管,从图4可以看出其启动后容易形成大幅间歇振荡,只有当加热功率较大时才能进入稳定连续振荡阶段,而#2微型热管则能够更快地完成由启动至稳定振荡的状态转换,温度振荡频率更高,而振幅则更小。通过上述比较可以发现,微型脉动热管实现启动后渐变截面结构的槽道设计更利于其迅速进入稳定持续振荡状态,且具有更好地均温性,从而有效提升其传热性能。

表1 两种硅基微型脉动热管的最小启动功率、对应的蒸发段平均温度及实现持续振荡的最小功率

图4 竖直放置时#1和#2微型脉动热管冷、热段壁面温度随加热功率的变化情况

图5给出了竖直情况下两个微型脉动热管在不同充液率时热阻随加热功率的变化情况。从中可以看出,在相近充液率和加热功率下#2热管比#1热管具有更小的热阻。当加热功率约为6.0 W时,与#1微型热管相比,#2微型热管的热阻在充液率约为42%、50%和60%时分别下降了0.6、1.7和2.0 K·W-1。因此,渐变截面结构的槽道设计有利于提高微型脉动热管的传热性能,其优势随着充液率的增加表现得更为明显。

上述实验结果表明,具有渐变截面通道结构的微型脉动热管明显有利于促进热管的启动和提高总体传热性能,且随着充液率的增大其优势更加明显。形成上述结果的主要原因在于渐变截面通道设计有利于促使微型脉动热管内工质形成定向循环运动(图6)。根据文献[23-24]的报道发现,渐变结构具有类似毛细泵的效果,附加的毛细驱动力能够有效帮助气泡自窄通道部位向宽通道部位自发运动,并促使相邻液塞一起发生移动。上述作用将促使工质在微型脉动热管内形成整体的定向循环趋势,从而增强热管的传热能力。

2.2 微型脉动热管稳定运行的流型特征

当微型脉动热管顺利启动并经历间歇振荡后,可过渡至稳定振荡运行阶段。图7给出了#1和#2微型热管在相近工况下稳定振荡时通道内工质的运动状况(加热功率和充液率分别约为4.6 W和50%)。由图可以看出,#1和#2微型脉动热管内均存在泡状流、塞状流和环状/半环状流,但从中均未观察到明显的喷射流,这可能与本实验所选工质有关。相比较#1微型热管,#2微型热管的变截面通道可使其蒸发段处更易发生核化现象,增大了泡状流出现的范围。随着加热功率的增大,#1微型脉动热管内的汽/液塞振荡运动基本维持在单个通道内,难以观察到汽塞膨胀至相邻通道和明显的工质定向循环运动[图7(a)]。而在#2微型脉动热管内,通道内汽塞通过迅速膨胀可跨越冷凝段弯头至相邻通道[图7(b)中c、e],且能够观察到短暂定向运动的出现。随着加热功率的增大,上述现象在#2微型脉动热管表现的更为明显(图8),但工质的定向循环运动难以持续,主要原因可能是微型脉动热管内工质运动所受阻力较大,对其发生具有显著抑制作用。总体而言,#2微型脉动热管内的工质振荡运动更为混乱剧烈,这也是其传热性能较#1微型脉动热管高的重要原因。

可视化观察同时还发现,#1微型脉动热管内的工质运动表现出间歇性振荡的特征,这与图4中对应的明显温度间歇振荡是一致的,振荡停滞时间随着加热功率的增加而减少,与常规脉动热管中相似[25]。图7(a)中a~f表示通道内工质的连续振荡,液塞主要集中在冷凝段,蒸发段虽未发生“烧干”现象,但从中可以看出该部位液塞较少,汽/液塞在冷、热段间大幅振荡运动,蒸发段的液相主要以液膜形式存在,伴随着润湿/再润湿行为,此过程大约持续0.6 s。之后,通道内工质出现短暂近似停滞状态[图7(a)中f~h],汽、液塞仅发生局部小幅振荡,传热能力也相应下降,此状态持续大约0.5 s。至+1.10 s开始,通道内汽、液塞分布又恢复至与时刻相似的情形,转入持续大幅振荡过程。

而#2微型脉动热管内工质运动则无明显停滞现象,随着加热功率的增大,微通道内的流型主要为环状/半环状流,且在热管局部出现的短暂定向循环振荡持续时间延长(图8 a~f、i、j),因此#2微型热管的传热性能随着加热功率的增大不断提高,热阻值可继续减小(图5)。同时#2热管蒸发段弯头处的核化现象明显增多,产生的小气泡长大聚合后形成泡状流,具体如图9所示。首先,热管通道的变截面设计使液塞运动至蒸发段弯头处时更易形成空化,为核态沸腾提供核化点,由此促进核化现象的发生(图9 a~c)。之后,弯头处核化产生的气泡迅速长大并向两侧膨胀,推动通道Ⅰ和Ⅱ内的液塞同时向冷凝段方向运动(图9 d~h),形成环状/半环状流。然后,通道Ⅰ内的长汽塞受开尔文-亥姆霍兹不稳(Kelvin-Helmholtz instability)的影响断裂为若干短汽塞和气泡,冷凝段出现环状流向塞状流和泡状流的过渡(图9 i~m)。另外,图9 a~c中通道Ⅰ内蒸发段被液塞完全充满,表明变截面结构的设计有利于一侧通道的液相向蒸发段方向运动,可延迟“烧干”的发生,有效增大该热管的传热极限。

3 结 论

对竖直情况下等截面和变截面硅基微型脉动热管在不同充液率下的启动及热力特性进行了实验研究,主要得出以下结论。

(1)渐变截面槽道结构的设计有利于提高微型脉动热管的传热性能,且随着充液率的增加,其优势更加明显。与等截面结构相比,在充液率约60%时渐变截面微型热管的启动功率和启动蒸发段平均温度可分别下降约0.4 W和17.3℃。

(2)与等截面微型热管相比,变截面微型脉动热管由启动到稳定振荡转换的时间更短,且随着加热功率的增大,其稳定振荡过程中无明显间歇,提高了热管均温性。

(3)变截面微型脉动热管出现了工质的短暂定向循环运动,且该过程随着加热功率的增大而延长,这主要与变截面结构可形成附加毛细驱动力有关,而等截面微型脉动热管内则未明显观察到该现象。

(4)稳定振荡运行时,两个微型脉动热管内主要流型均为泡状流、塞状流和环状/半环状流,而变截面通道可使热管蒸发段处更易发生核化现象,增大了泡状流出现的范围。但在上述微型热管中均未观察到喷射流,这可能与所用实验工质有关。

References

[1] AGOSTINI B, FABBRI M, PARK J E,. State of the art of high heat flux cooling technologies[J]. Heat Transfer Engineering, 2007, 28(4): 258-281.

[2] GARIMELLA S V, FLEISCHE A S, MURTHY J Y,. Thermal challenges in next-generation electronic systems[J].IEEE Transactions on Components and Packaging Technologies, 2008, 31(4): 801-815.

[3] TAVAKKOLI F, EBRAHIMI S, WANG S,. Analysis of critical thermal issues in 3D integrated circuits[J]. International Journal of Heat and Mass Transfer, 2016, 97: 337-352.

[4] QU J, WANG Q. MEMS-based micro-heat pipes[M]//SOHEL MURSHED S M. Electronics Cooling. InTech Press, 2016: 79-103.

[5] 屈健. 脉动热管技术研究及应用进展[J]. 化工进展, 2013, 32(1): 33-41. QU J. Oscillating heat pipes: state of the art and applications[J]. Chemical Industry and Engineering Progress, 2013, 32(1): 33-41.

[6] 崔晓钰, 段威威, 乔铁梁, 等. 两组元乙醇基混合工质振荡热管的传热性能[J]. 化工学报, 2014, 65(10): 2852-2860. CUI X Y, DUAN W W, QIAO T L,. Heat transfer performance of pulsating heat pipe with ethanol-based binary mixtures[J]. CIESC Journal, 2014, 65(10): 2852-2860.

[7] 刘向东, 王超, 陈永平. 基于红外热成像的脉动热管运行及传热特性分析[J]. 化工学报, 2016, 67(4): 1129-1135. LIU X D, WANG C, CHEN Y P. Analysis of operation and heat transfer characteristics in pulsating heat pipe based on infrared thermal imaging technology[J]. CIESC Journal, 2016, 67(4): 1129-1135.

[8] 李孝军, 屈健, 韩新月, 等. 微槽道脉动热管的启动及传热特性[J]. 化工学报, 2016, 67(6): 2263-2270. LI X J, QU J, HAN X Y. Start-up and heat transfer performance of micro-grooved oscillating heat pipe[J]. CIESC Journal, 2016, 67(4): 1129-1135.

[9] QU J, WANG Q. Experimental study on the thermal performance of vertical closed-loop oscillating heat pipes and correlation modeling[J]. Applied Energy, 2013, 112: 1154-1160.

[10] HAN X H, WANG X H, ZHENG H C,. Review of the development of pulsating heat pipe for heat dissipation[J]. Renewable and Sustainable Energy Reviews, 2016, 59: 692-709.

[11] QU J, WANG Q, SUN Q. Lower limit of internal diameter for oscillating heat pipes: a theoretical model[J]. International Journal of Thermal Sciences, 2016, 110: 174-185.

[12] QU J, WU H Y, CHENG P. Start-up, heat transfer and flow characteristics of silicon-based micro pulsating heat pipe[J]. International Journal of Heat and Mass Transfer, 2012, 55(21): 6109-6120.

[13] QU J, WU H Y, WANG Q. Experimental investigation of silicon-based micro-pulsating heat pipe for cooling electronics[J]. Nanoscale and Microscale Thermophysical Engineering, 2012, 16(1): 37-49.

[14] QU J, WU H Y. Flow visualization of silicon-based micro pulsating heat pipes[J]. Science China Technological Sciences, 2010, 53(4): 984-990.

[15] YOUN Y J, KIM S J. Fabrication and evaluation of a silicon-based micro pulsating heat spreader[J]. Sensors and Actuators A: Physical, 2012, 174: 189-197.

[16] 陈娅琪, 吴慧英. 微型振荡热管非典型振荡的实验研究[J]. 工程热物理学报, 2013, 34(9): 1727-1730.CHEN Y Q, WU H Y. Experimental investigation on an atypical oscillation in silicon-based micro-pulsating heat pipes[J]. Journal of Engineering Thermophysics, 2013, 34(9): 1727-1730.

[17] LIU S, LI J T, DONG X Y,. Experimental study of flow patterns and improved configurations for pulsating heat pipes[J]. Journal of Thermal Science, 2007, 16(1): 56-62.

[18] CHIEN K H, LIN Y T, CHEN Y R,. A novel design of pulsating heat pipe with fewer turns applicable to all orientations[J]. International Journal of Heat and Mass Transfer, 2012, 55(21): 5722-5728.

[19] YANG K S, CHENG Y C, LIU M C,. Micro pulsating heat pipes with alternate microchannel widths[J]. Applied Thermal Engineering, 2015, 83: 131-138.

[20] KWON G H, KIM S J. Experimental investigation on the thermal performance of a micro pulsating heat pipe with a dual-diameter channel[J]. International Journal of Heat and Mass Transfer, 2015, 89: 817-828.

[21] HOLLEY B, FAGHRI A. Analysis of pulsating heat pipe with capillary wick and varying channel diameter[J]. International Journal of Heat and Mass Transfer, 2005, 48(13): 2635-2651.

[22] 屈健, 吴慧英. 微型硅基振荡热管传热特性[J]. 化工学报, 2011, 62(11): 3046-3052.QU J, WU H Y. Thermal performance of micro pulsating heat pipe[J]. CIESC Journal, 2011, 62(11): 3046-3052.

[23] GENG X, YUAN H, OGUZ H N,. Bubble-based micropump for electrically conducting liquids[J]. Journal of Micromechanics and Microengineering, 2001, 11(3): 270-276.

[24] LEE H J, LIU D Y, YAO S. Flow instability of evaporative micro-channels[J]. International Journal of Heat and Mass Transfer, 2010, 53: 1740-1749.

[25] 屈健, 吴慧英, 唐慧敏. 微小型振荡热管的流动可视化实验[J]. 航空动力学报, 2009, 24(4): 766-771. QU J, WU H Y, TANG H M. Flow visualization of micro/mini pulsating heat pipes[J]. Journal of Aerospace Power, 2009, 24(4): 766-771.

Heat transfer performance comparison of silicon-based micro oscillating heat pipes with and without expanding channels

SUN Qin1, QU Jian2, YUAN Jianping1

(1National Research Center of Pumps, Jiangsu University, Zhenjiang 212013, Jiangsu, China;2School of Energy and Power Engineering, Jiangsu University, Zhenjiang 212013, Jiangsu, China)

A simultaneous flow visualization and temperature measurement experiment has been carried out to investigate the heat transfer characteristics and flow behavior of two silicon-based micro oscillating heat pipes (Micro-OHPs) with straight and expanding channels. R141b was used as the working fluid with the volumetric filling ratios ranging from 40% to 60%. Experimental results show that the micro-OHP with expanding channels (#2 micro-OHP) has a better thermal performance, a lower start-up evaporator temperature (or start-up power input) than that of the micro-OHP with straight channels (#1 micro-OHP) at the vertical orientation. Compared to #1 micro-OHP, at the filling ratio of 60%, the reductions in the start-up power input and start-up evaporator temperature of #2 micro-OHP were about 0.4 W and 17.3℃, respectively. Intensified nucleate boiling and bubbly flow were observed in #2 micro-OHP as compared to #1 micro-OHP, and the transient circulation flow was only observed in the latter.

micro oscillating heat pipe; expanding channel; heat transfer characteristic; flow pattern; nucleate boiling

10.11949/j.issn.0438-1157.20161461

TK 124

A

0438—1157(2017)05—1803—08

屈健。

孙芹(1990—),女,博士研究生。

国家自然科学基金项目(51206065)。

2016-10-17收到初稿,2017-01-22收到修改稿。

2016-10-17.

QU Jian, rjqu@mail.ujs.edu.cn

supported by the National Natural Science Foundation of China (51206065).