预时效对7020铝合金组织与性能的影响

杨 涛,叶凌英,刘胜胆,单朝军,王国玮,陈 敏,邓运来,张新明

预时效对7020铝合金组织与性能的影响

杨 涛1,2,叶凌英1,2,刘胜胆1,2,单朝军1,2,王国玮1,2,陈 敏1,2,邓运来1,2,张新明1,2

(1.中南大学材料科学与工程学院,湖南长沙,410083;2.中南大学轻合金研究院,湖南长沙,410083)

采用维氏硬度(HV)、电导率测试(EC)、扫描电镜(SEM)、透射电镜(TEM)、室温拉伸、冲击韧性实验研究预时效对7020铝合金组织与性能的影响。研究结果表明:合金经470℃固溶1 h后进行65℃预时效处理,与直接双级时效对比,合金的拉伸性能随预时效时间的延长而逐渐上升;65℃/168 h+90℃/8 h+160℃/26 h的抗拉强度为355.9MPa,屈服强度为290.5MPa,伸长率为16.3%,维氏硬度为120.9,电导率为22.4MS/m;直接双级时效时,抗拉强度为320.4MPa,屈服强度为256.7MPa,伸长率为17.6%;维氏硬度为103.5,电导率为21.9MS/m;合金经470℃固溶1h后进行65℃预时效处理时,沿挤压方向和垂直挤压方向冲击吸收功分别为52.1 J和45.9 J;直接双级时效时,沿挤压方向和垂直挤压方向冲击吸收功分别为43.5 J和38.8 J;时效析出相随预时效时间的延长在晶内、晶界越来越细小弥散,晶界析出相断续分布。

7020铝合金;预时效;拉伸性能;冲击韧性;显微组织

铝合金因密度低、强度高、导热导电性和耐蚀性强及容易加工等优良性能而成为交通运输中理想的轻质高强材料。近年来,我国高铁事业发展迅猛,迫切需求国产铝制材料具有良好综合性能。7020铝合金为Al-Zn-Mg(7×××)系中高强铝合金,主要满足于地铁列车及大型豪华汽车的大型薄壁、高精度复杂实心和空心型材需求[1−2]。作为7×××系可热处理强化合金,适当的热处理工艺是其获得良好综合性能的重要途径。ENJO等[3−6]对7020铝合金进行了研究,但主要集中于焊接性能和抗应力腐蚀性能方面。近年来,人们针对该合金有关的热处理工艺进行了研究,其有关的时效热处理主要有自然时效、单级时效和双级时效等[7−9]。T6I6(断续时效)能使材料强度高达430MPa,其抗应力腐蚀性能比T73和RRA的弱,与T6的相当,但该热处理工艺繁琐,耗时长[10]。据文献[7],7020铝合金经固溶−淬火和自然时效后,其强度高达400 MPa,但该工艺下合金材料对应力腐蚀开裂极其敏感,这说明采用这种热处理工艺后并不能保证合金具有很好的综合力学性能。与7000系列中其他大多数合金不同的是,7020铝合金板材的时效制度主要是T4态(自然时效),而在工业生产应用中的7020挤压型材的时效制度主要是T5态,即挤压成型后先自然停放1周以上再进行后续人工时效处理,生产周期长。本文通过在传统人工时效前于65℃进行短时间预时效,采用硬度、电导率、扫描电镜、透射电镜分析、常温拉伸性能测试以及冲击韧性实验等研究该热处理工艺对7020合金的力学性能与微观组织的影响机理,以便为优化该合金热处理工艺提供依据。

1 实验

实验所用材料为7020铝合金挤压型材,其化学成分见表1。热处理制度为470℃/1 h固溶热处理,经室温水淬火(转移时间小于3 s)后立即进行65℃预时效,再进行90℃/8 h+160℃/(0~26 h)双级时效。室温拉伸试样是按国标GB/T 228.1—2010规定进行加工制作。试样从挤压型材上沿挤压方向切取,试样平行区标距长度为40mm,平行区宽度为10mm,厚度为3mm,每组取3个平行样经过相应的时效制度处理后在CRIMS拉伸机上进行室温拉伸实验,拉伸速率控制在2mm/min。每组实验有效结果取自3个平行样拉伸性能的平均值。

电导率测试按测试标准取样并在D60K数字金属电导率测量仪上完成,硬度利用数显小负荷维氏硬度仪进行测试,统一加载载荷为30N,加载时间为15 s,取5个点的平均值作为实验有效结果。冲击韧性U型缺口试样按国标GB/T 229—2007“金属材料夏比摆锤冲击试验方法”从挤压型材上沿挤压方向和垂直挤压方向切取,在CBD−300摆锤冲击试验机上完成冲击实验,取3组平行样冲击性能的平均值作为实验有效结果。使用FEIQuanta−200型扫描电子显微镜(SEM)观察样品断口形貌。透射电镜(TEM)分析在TECNAIG 220型透射电镜上进行,加速电压为200 kV。TEM薄片试样先采用机械减薄至0.1mm后,再采用MTP−1双喷电解减薄仪制备。电解时溶液配比为18% HNO3+82%CH3OH(体积分数)上减薄至出现微孔,温度控制在−35~−25℃。

表1 实验所用7020铝合金的化学成分(质量分数)Tab le 1 Chem ical composition of investigated 7020 aluminum alloy%

2 实验结果与分析

2.1 维氏硬度

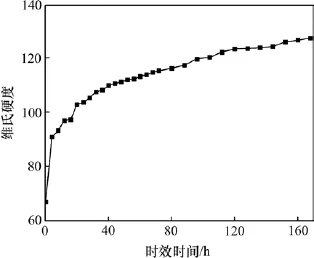

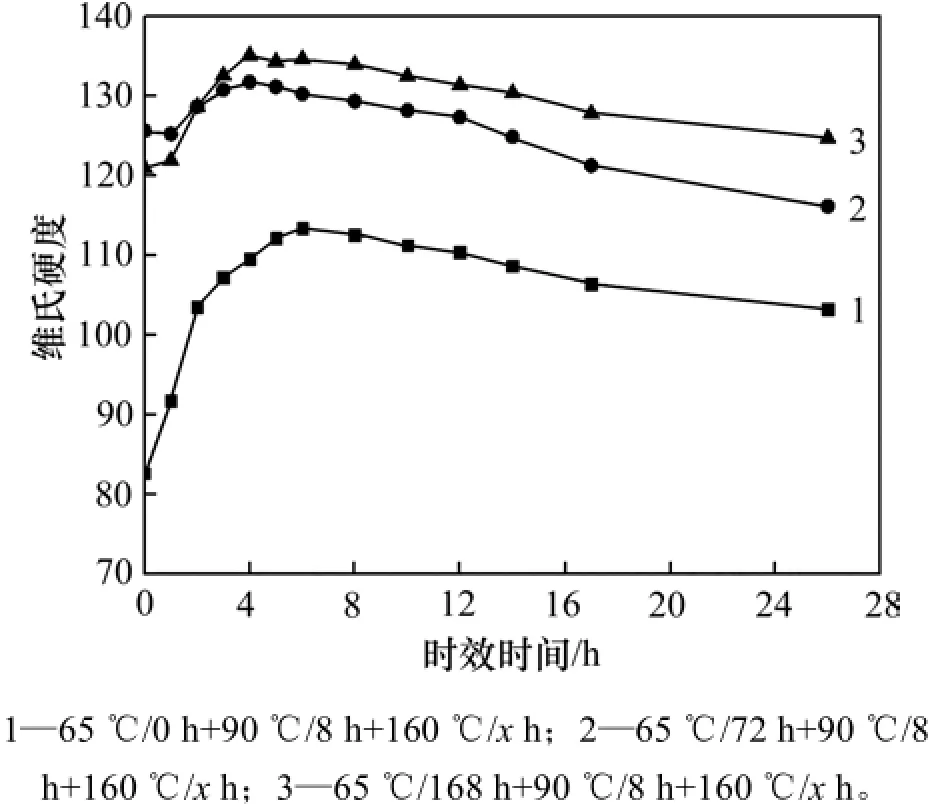

7020铝合金在65℃预时效及后续双级时效阶段的硬化曲线分别见图1和图2。从图1可看出:合金的维氏硬度在65℃预时效制度下随时效时间的延长而上升;在时效初期,硬度上升较快,20 h后维氏硬度上升趋势逐渐减缓,在120 h为123.0,此后合金的维氏硬度上升更缓慢,在168 h达127.7,仍表现上升趋势。从图2可见:随着时效时间延长,合金的维氏硬度均表现为先上升后下降;固溶淬火后直接进行双级时效实验组试样在6 h左右达到峰值,随后缓慢下降,在26 h维氏硬度为103.5,而经过预时效72 h和168 h处理后再进行双级时效时,合金维氏硬度则在3~5 h内达到峰值,在5~12 h内缓慢下降,在14 h后下降幅度加大,在26 h时分别为116.1和120.9。合金在后续双级时效时,维氏硬度随预时效时间增加而上升;在预时效时间不同的后续双级时效中,合金经65℃/168 h预时效时,维氏硬度上升趋势比预时效65℃/72h的明显,预时效8 h后维氏硬度下降比预时间72 h的下降速度缓慢;合金试样从低温转移到160℃高温后,维氏硬度表现为先下降后上升再缓慢下降的趋势,在材料内部低温时析出的GP区原子开始阶段发生回溶,以η相和η′相析出[11−12];随着时效继续,析出相越来越多,合金维氏硬度上升,达到峰值后,析出相慢慢减少,尺寸开始增大,维氏硬度表现为缓慢下降,最后趋于稳定。

图1 合金在65℃预时效时的时效硬化曲线Fig.1 Age hardening curve of 7020 alum inium alloy pre-aged at65℃

图2 合金经65℃不同时间预时效再经双级时效的硬化曲线Fig.2 Agehardening curvesof 7020 alum inum alloy aged at 65℃for different timeand followed by two-step aging treatment

2.2 电导率

7020铝合金电导率在65℃预时效阶段及后续双级时效制度下随时效时间的变化曲线分别如图3和图4所示。从图3可以看出:合金的电导率在预时效阶段随着时效进行表现为先上升到某一值后上下波动;刚开始65℃预时效时为17.5 MS/m,到168时为20.5MS/m。从图4可知:经过65℃不同预时效后(时效时间分别为0,72,168 h),合金的电导率变化趋势大体一致;电导率的上升速度与时效制度有直接联系,在双级时效的第2级时效(160℃)过程中,经65℃(72 h和168 h)预时效,合金的电导率随着时效时间的延长呈现先急速上升后缓慢增加的趋势;固溶淬火后直接进行双级时效65℃(0 h),合金的电导率在刚开始时效时为18.4MS/m,26 h时增加至21.9MS/m,在14 h前上升趋势比65℃(72 h和168 h)时的弱,但14 h后电导率上升速率相对增大;合金在65℃(72 h和168 h)预时效后双级时效时的电导率变化趋势虽大体一致,但预时效65℃/72 h的上升幅度比65℃/168 h的大。结合图2所示结果可知:在过时效过程中,合金的维氏硬度与电导率随时效时间延长,其变化趋势呈负相关性。

图3 合金在65℃预时效时的电导率曲线Fig.3 Electrical conductivity curveof 7020 alum inium alloy pre-aged at65℃

图4 合金经65℃不同时间预时效再经双级时效的电导率曲线Fig.4 Electrical conductivity curvesof7020 aluminum alloy aged at65℃fordifferent timeand followed by two-step aging treatment

铝合金在时效过程中其电导率与晶界及晶格畸变有很大关系。GP区在120℃及其以上时处于很不稳定状态,会发生重新固溶[13]。从图4可知:随着时效时间延长,晶粒内部的析出相由GP区逐渐向非平衡η′相(MgZn2)和平衡相η(MgZn2)转变,并最终转化为粗大且断续分布的η相和η′相,合金逐渐进入过时效状态,电导率增大;在160℃进行人工时效时,基体中会连续地析出时效析出相,这些析出相会在相变驱动力作用下形成与基体呈共格或半共格分布的η相和η′相。析出形成的η相和η′相与GP区形成的η相和η′相有很大差别,主要表现为其对电子的散射作用很弱,所以,随着时效时间延长,合金的电导率呈上升趋势。

2.3 常温拉伸实验

2.3.1 常温拉伸性能与分析

不同时效制度下7020铝合金的常温力学性能如表2所示。

表2 合金的力学性能Tab le 2 M echanical properties of investigated 7020 aluminum alloy

据表2可知:合金经过65℃(0,72和168 h)不同时间预时效后,在后续双级时效制度下,合金力学性能表现为:合金经65℃预时效168 h后在160℃的拉伸性能最高,保温4 h时的Rm,Rp0.2和A分别为420.2 MPa,351.9MPa和15.0%;保温26 h时的Rm,Rp0.2和A分别为355.9MPa,290.5MPa和16.3%。而合金在65℃预时效72 h的性能要低于65℃下预时效168 h的合金。经65℃预时效72 h后在160℃保温4 h的合金Rm,Rp0.2和A分别为399.1MPa,333.5MPa和15.4%;而保温26 h的合金Rm,Rp0.2和A分别为350.8MPa,287.8MPa和16.8%。而直接双级时效实验组在该条件下的力学性能指标最低。从表2可见:在同一预时效温度下,时效时间对合金的力学性能有很大影响,直接双级时效在4 h和终时效(26 h)的性能明显比65℃(72 h和168 h)在同条件下低30MPa以上,可见合金采用65℃预时效工艺可以得到比直接双级时效更优的性能。在后续相同双级时效工艺制度下,合金在160℃/4 h时的抗拉强度、屈服强度于随65℃预时效时间从72 h延长到168 h,均上升约20MPa,伸长率仅下降约0.4%,在160℃/26 h时的抗拉强度、屈服强度则都增加5MPa左右,伸长率下降约0.5%。

合金在65℃预时效72 h,在双级时效中的第2级温度(160℃)时效制度下,时效时间从4 h延长到26 h,其抗拉强度、屈服强度均下降约50MPa,伸长率提升约9.0%,增幅1.4%;而在65℃预时效168 h后在双级时效中的第2级温度160℃时效制度下,时效时间从4 h延长至26 h,其抗拉强度、屈服强度均下降约60MPa,伸长率则增加约8.6%,增幅1.3%。可见:在本实验条件下,合金经过65℃/168 h预时效和双级时效处理后的力学性能与65℃/72 h预时效后相同后续时效工艺的相当,均比没有进行预时效而直接双级时效的性能优越。

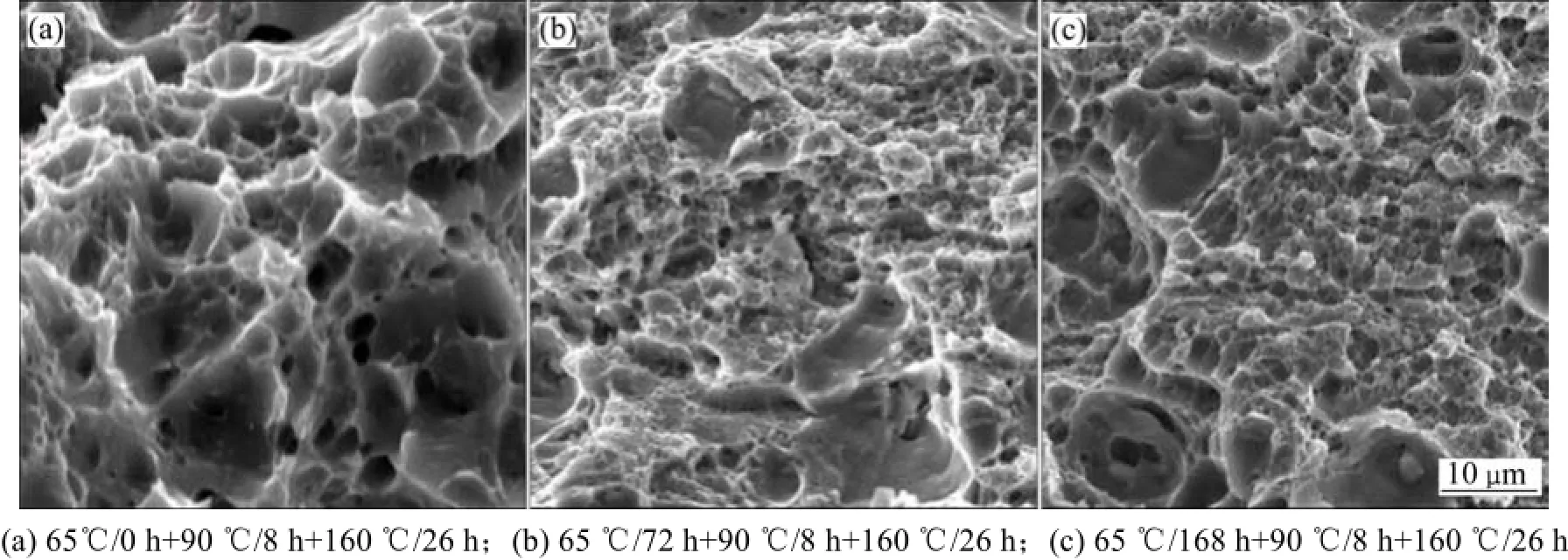

2.3.2 常温拉伸断口形貌观察与分析

7020合金在不同预时效工艺下的常温拉伸断口形貌见图5。从图5可看出断口主要断裂方式为穿晶韧窝断裂。在断口表面都有较大数量的第2相形成的韧窝和部分沿晶断口,均表现为一定的延性断裂特征;延性断裂的端口面上具有片状表面特征,这种表面是试样在拉伸实验后期因断裂裂纹扩展引起的很多局部缩颈形成的。图5(a)中韧窝较大,但图5(b)和图5(c)中韧窝细小密集。图5(b)中韧窝比图5(c)中的细小均匀,而图5(c)中韧窝较大且其深度也较深。其原因是:在拉伸变形过程中,位错运动受夹杂物或者第2相的阻碍,由于位错运动的切割第2相机制使得这些第2相发生碎裂,从而脱离于基体,进而成为产生微裂纹的裂纹源[14]。

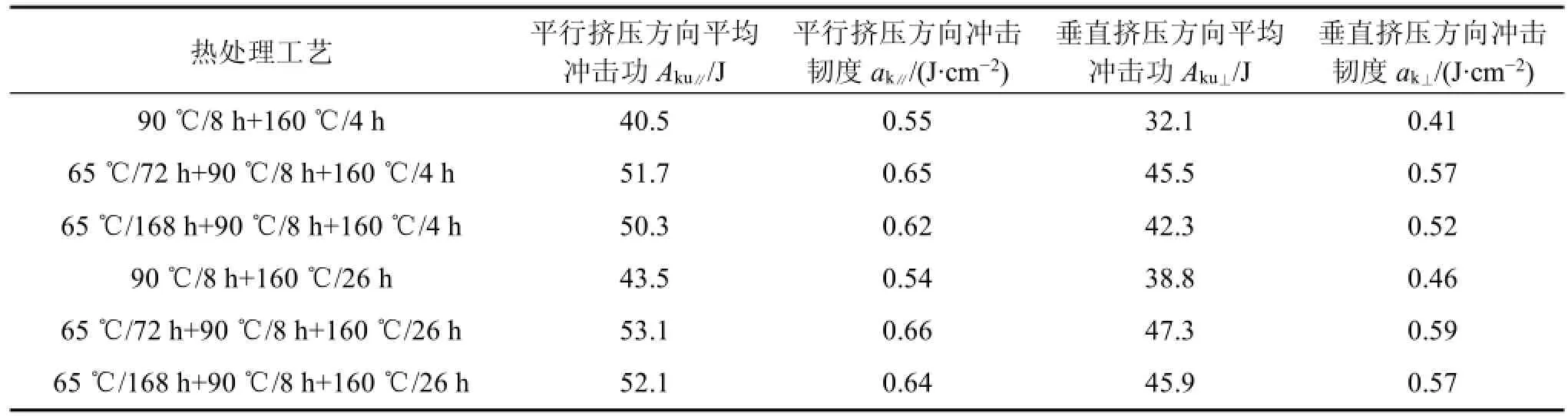

2.4 冲击韧性试验

在不同时效制度下,合金U型缺口实验试样冲击吸收功、冲击韧度如表3所示。结合表2与图2分析可知:在同一时效制度下,合金的维氏硬度越大,相对的冲击吸收功和冲击韧度较低;65℃/72 h预时效+双级时效(90℃/8 h+160℃/26 h)的冲击吸收功和冲击韧度最高,平行挤压方向分别为53.1 J和0.66 J/cm2,垂直挤压方向分别为47.3 J和0.59J/cm2;65℃/168 h预时效+双级时效的冲击吸收功和冲击韧度平行挤压方向分别为52.1 J和0.64 J/cm2,垂直挤压方向分别为45.9J和0.57 J/cm2。而直接进行双级时效的相应值平行挤压方向分别为43.5 J和0.54 J/cm2;,垂直挤压方向分别38.8 J和0.46 J/cm2。

图5 不同热处理制度合金拉伸断口SEM照片Fig.5 SEM m icrographsof tensile fracture surfaceof 7020 aluminum alloy at differentheat treatments

表3 合金的冲击韧性Table3 Impact toughnessof investigated 7020 alum inum alloy

2.5 透射电镜观察

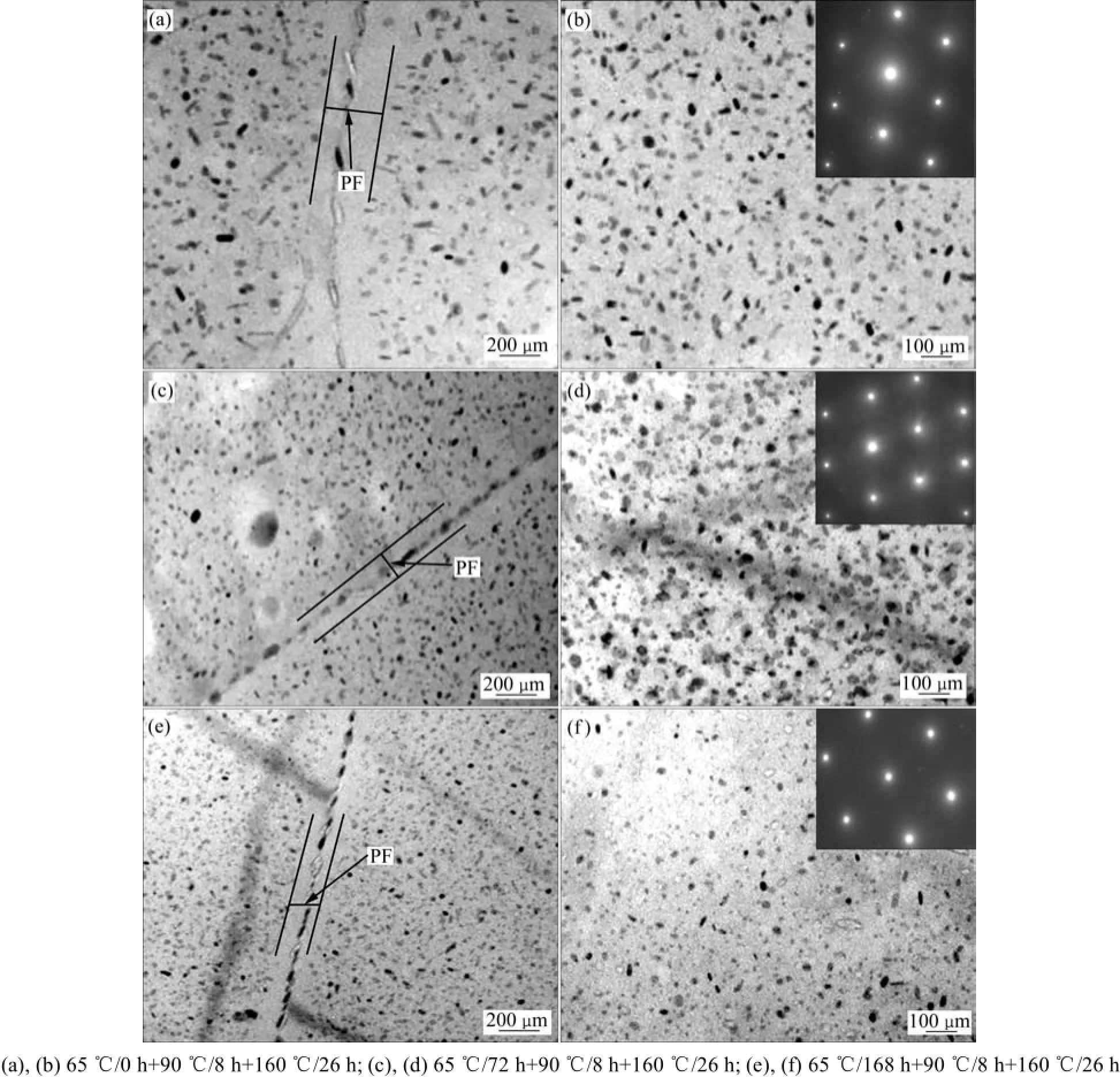

图6所示为7020合金在不同热处理制度下的透射组织照片。从图6可以看出:在后续双级时效工艺相同条件下,前期65℃预时效时间对合金时效过程中的析出相的析出数量、分布与尺寸有很大影响。

根据图6中[110]Al衍射斑点以及透射照片分析可知:析出相主要为η′(MgZn2)相,同时有少量的η(MgZn2)相;在相同的后续双级时效制度下(唯一不同的是预时效时间不同),在65℃/168 h+90℃/8 h+160℃/26 h后合金的晶内与晶界分布的第2相粒子较65℃/72 h+90℃/8 h+160℃/26 h和直接双级时效热处理后晶界与晶内分布的第二相细小均匀,同时通过对比图6(a),(c)和(e)中的晶界无沉淀析出带(precipitate free zone,以下简称PFZ),可以得出合金在经65℃/168 h+90℃/8 h+160℃/26 h处理后的PFZ平均宽度要比直接双级时效和65℃/72 h+90℃/8 h+160℃/26 h的PFZ窄,直接双级时效后的最宽,PFZ平均宽度分别为288 nm,143 nm和114 nm。

时效热处理是决定铝合金材料力学性能的关键热处理工艺之一,特别是在时效过程中形成的析出相的类型、数量、尺寸与分布等决定了材料力学性能。一般认为,A l-Zn-M g系铝合金的时效析出序列为SSSS→GP区→η′(MgZn2)→η(MgZn2)[15−18]。在时效过程中,随着预时效时间延长,在双级时效的后期晶界上连续分布的合金元素随时效时间的增加而团簇形成粗大的第二相(MgZn2)。从图6(a),(c)和(e)可以看出在近晶界处区域内析出相的密度明显低于远离晶界区域的析出相密度,图6(a)中的这种现象比图6(c)和图6(e)中的现象更加明显。这从另一方面说明在时效过程中会有大部分合金元素向晶界偏聚形成析出相,导致在晶界处的合金元素质量分数下降。在图6(a)中还可见晶界、晶内出析出相尺寸较大。这是因为在预时效时间阶段,析出相的数量和尺寸有限,在后续时效过程中,前期预时效过程中的析出相长大或重溶完毕后,晶界元素在或有足够的析出动力下会团簇形成第二相,继而长大[19];同时,随着时效时间延长,析出相数量减少越多和粒度越大,合金的维氏硬度下降越快,电导率升高也愈明显。从图6可见:合金在65℃预时效168 h+双级时效(90℃/8 h+160℃/26 h)的强度要高于65℃预时效72 h+双级时效(90℃/8 h+160℃/26 h)和固溶淬火后直接双级时效(90℃/8 h+160℃/ 26 h)。

图6 不同时效制度合金的TEM照片Fig.6 TEM m icrographsof 7020 alum inum alloy at differentheat treatments

利用软件Image J对直接双级人工时效、预时效不同时间结合双级人工时效处理后所得晶内析出物面积分数见表4。从表4可以看出:直接双级人工时效后的晶内析出物面积分数最低,65℃/168 h+90℃/8 h+160℃/26 h的晶内析出物面积分数最高。这与表2所示的常温拉伸强度结果相吻合。

表4 不同时效制度下晶内析出物面积分数Table4 Area percentages of intragranular precipitates under differentaging treatments

3 结论

1)合金经65℃预时效(72 h和168 h)后,在双级时效第2级温度160℃时效下维氏硬度都在4 h左右达到峰值,预时效72 h时为130.9,预时效168 h时为132.9;二级时效达到26 h时,预时效72 h的维氏硬度为116.1,预时效168 h的维氏硬度为120.9。而65℃预时效0 h后进行同样双级时效,维氏硬度在6 h达到峰值点112.8,26 h时为103.5。

2)经65℃预时效(72 h和168 h)+双级时效(90℃/8 h+160℃/26 h)后,合金拉伸性能高于固溶淬火后直接双级时效的合金。经65℃预时效72 h,合金最终拉伸性能指标分别为:Rm=350.8MPa,Rp0.2=284.8 MPa,A=16.8%;经65℃预时效168 h,合金最终拉伸性能指标分别为:Rm=355.9MPa,Rp0.2=290.5MPa,A=16.3%;直接双级时效时,Rm=320.4 MPa,Rp0.2=256.7MPa,A=17.6%。

3)时效析出相(主要为η′相)随预时效时间不同弥散分布于晶内,断续分布于晶界。但在合金的晶内、晶界的分布情况有很大差异。65℃/168 h+90℃/8 h+160℃/26 h下的晶内析出相η′相粒度较65℃/(0 h和72 h)+90℃/8 h+160℃/26 h的粒度小,晶界无沉淀析出带(PFZ)宽度变窄,但晶界析出物的断续分布程度较小。

[1]苟国庆,黄楠,陈辉,等.高速列车A7N01S-T5铝合金应力腐蚀行为研究[J].材料科学与工艺,2012,20(4):139−144.

GOU Guoqing,HUANG Nan,CHEN Hui,et al.Research on stress corrosion behaviorof A7020S-T5 aluminum alloy for high speed train[J].M aterials Science and Technology,2012,20(4): 134−139.

[2]王正安,汪明朴,李周,等.轨道交通车辆大型材用7005铝合金的热处理特性[J].中国有色金属学报,2010,20(6): 1110−1115.

WANG Zhengan,WANGM ingpu,LIZhou,etal.Heat treatment characteristic of 7005 A lalloy emp loyed in railway trains[J].The Chinese Journalof NonferrousMetals,2010,20(6):1110−1115.

[3]ENJO T,KURODA T.Stress corrosion cracking in welds of A l-Zn-M g series 7N01-T4 alloy[J].Transactions of Japanese Welding Research Institute,1980,29(321):617−622.

[4]MATSUDA F,NAKATA K,ARAIK,etal.Comparison of weld crack susceptibility of recentaluminum alloys[J].Transactions of JapaneseWelding Research Institute,1981,10(1):71−79.

[5]NAKATA K,M IYAGAGA Y,MATSUDA F,et al.New A l-7%M g welding electrode for crack les welding of A l-Zn-M g (7020)high strength aluminum alloy(Report I):investigation on weld solidification crack susceptibility[J].Transactions of JapaneseWelding Research Institute,1980,9(2):205−216.

[6]MATSUDA F,NAKATA K,MIYAGAGA Y,et al.Effect of additional element on weld solidification crack susceptibility of A l-Zn-M g alloy(Report I)[J].Transactions of Japanese Welding Research Institute,1983,12(1):81−87.

[7]张建波,张永安,何振波,等.自然时效对7020铝合金组织和性能的影响[J].稀有金属,2012,36(2):191−195.

ZHANG Jianbo,ZHANG Yongan,HE Zhengbo,etal.Influence onmicrostructure and mechanical properties of 7020 aluminum alloy under natural aging treatment[J].The Chinese Journal of RareMetals,2012,36(2):191−195.

[8]黄英,邓运来,陈龙,等.7020铝合金挤压板的微结构、织构和性能[J].材料研究学报,2014,28(7):541−548.

HUANGYing,DENGYunlai,CHEN Long,etal.M icrostructure, texture and property of extruded 7020 alum inum alloy plates[J]. Chinese Journalof M aterials Research,2014,28(7):541−548.

[9]曾世宝,叶凌英,刘胜胆,等.均匀化升温速率对7020铝合金组织与力学性能的影响[J].中国有色金属学报,2014,24(9): 2228−2234.

ZENG Shibao,YE Lingying,LIU Shengdan,et al.Effect of homogenization heating rate on microstructure and mechanical properties of 7020 alum inum alloy[J].The Chinese Journal of NonferrousMetals,2014,24(9):2228−2234.

[10]邬沛卿.热处理制度对7N01铝合金性能的影响[D].长沙:中南大学材料科学与工程学院,2014:34−42.

WU Peiqing.Effectof heat treatments on the propertiesof 7N01 alum inum alloy[D].Changsha:Central South University.School of M aterial Science and Engineering,2014:34−42.

[11]SCHMUCK C,AUGER P,DANOIX F,et al.Quantitative analysis of GP zones formed at room temperature in a 7150 A l-based alloy[J].App lied Surface Science,1995,87:228−233.

[12]FRIBOURG G,BRÉCHET Y,DESCHAMPS A,et al. M icrostructure-basedmodelling of isotropic and kinematic strain hardening in a precipitation-hardened aluminium alloy[J].Acta Materialia,2011,59(9):3621−3635.

[13]SALAZAR-GUAPURICHE M A,ZHAO Yuyuan,PITMAN A, et al.Correlation of strength w ith hardness and electrical conductivity for aluminum alloy 7010[J].Materials Science Forum,2006,519/520/521:853−858.

[14]束德林.工程材料力学性能[M].北京:机械工业出版社, 2003:21−30.

SHU Delin.M echanical properties of engineering materials[M]. Beijing:ChinaM achine Press,2003:21−30

[15]LI Xingzhong,HANSEN V,GJФNNES J.HREM study and structuremodeling of theη′phase,the hardening precipitates in commercial Al-Zn-M g alloys[J].Acta M aterialia,1999,47(9): 2651.

[16]JIANG X J,NOBLE B.Differential scanning calorimetry and electron diffraction investigation on low-temperature aging in Al-Zn-Mg alloys[J].Metallurgical and Materials Transaction A, 2000,31(2):339.

[17]韩念梅,张新明,刘胜胆,等.断续时效对7050铝合金强度和断裂韧性的影响[J].中南大学学报(自然科学版),2012, 43(9):3363−3371.

HAN Nianmei,ZHANG Xinm ing,LIU Shengdan,et al.Effects of interrupt aging on strength and fracture toughness of 7050 alum inum alloy[J].Journal of Central South University(Science and Technology),2012,43(9):3363−3371.

[18]HAN Nianmei,ZHANG Xinming,LIU Shengdan,etal.Effects of pre-stretching and ageing on the strength and fracture toughness of alum inum alloy 7050[J].M aterials Science& Engineering A,2011,528(10/11):3714−3721.

[19]M INODA T,YOSHIDA H.Influence of chem ical composition on aging property of 7020 alum inum alloy[J].The Japan Institute of LightMetals,2011,61(12):718−723.

(编辑 陈灿华)

Effectsof pre-aging onm icrostructuresand mechanicalpropertiesof 7020 alum inum alloy

YANGTao1,2,YE Lingying1,2,LIU Shengdan1,2,SHAN Chaojun1,2,WANGGuowei1,2, CHEN M in1,2,DENG Yunlai1,2,ZHANG Xinming1,2

(1.School of Material Science and Engineering,Central South University,Changsha 410083,China; 2.Light A lloy Research Institute,Central South University,Changsha 410083,China)

The effects of pre-ageing treatment on themechanical properties of 7020 alum inum alloy w ere investigated by means of Vickers hardness(HV),electrical conductivity measurement(EC),scanning electron microscopy(SEM), transm ission electronm icroscopy(TEM),tensile test and impact toughness tests.The results show that after 470℃/1 h solution treatment followed by pre-aging at 65℃,themechanical properties of investigated alloy’s increase with the increase of the pre-aging time,while im pact energy increases at first and then decreases.Com pared to the direct tw o-stage aging at65℃/168 h+90℃/8 h+160℃/26 h,the tensile strength,yield strength and elongation are 355.9MPa, 290.5 MPa and 16.3%,respectively;the Vickers hardness is 120.9,and conductivity is 22.4 MS/m.How ever,for direct two-stage aging,the tensile strength,yield strength and elongation are 320.4 MPa,256.7 MPa and 17.6%,respectively; Vickers hardness is 104.7,and conductivity is 21.9 MS/m.For 470℃/1 h solution treatment followed by pre-aging at 65℃,impactenergy along the direction of extrusion and perpendicular to thatare52.1 Jand 45.9 J,respectively,and for the direct tw o-stage aging,impact energy along the direction of extrusion and perpendicular to that are 43.5 Jand 38.8 J, respectively.The distribution of precipitates inside the grains and at the grain boundaries aremore finely dispersed w ithin theextension of pre-aging time.Precipitatesat the grain boundaries are discontinuous.

7020alum inum alloy;pre-aging;tensile properties;impact toughness;m icrostructure

TG146.2

A

1672−7207(2017)03−0578−07

10.11817/j.issn.1672-7207.2017.03.004

2016−03−10;

2016−05−22

国家重点研发计划项目(2016YFB0300901)(Project(2016YFB0300901)supported by the National Key Research and Development Plan Program of China)

叶凌英,副教授,从事高性能铝合金组织与性能研究;E-mail:30575421@qq.com