横梁接头形式优化及其在白车身性能提升上的应用

张辉+张晓静+刘志文+郭鹏程+王震虎+方向东

摘 要:利用MSC/Nastran软件求解了某商用车白车身刚度及灵敏度,获得了关重模块如覆盖件、纵梁、横梁等对白车身弯扭刚度的贡献比,发现横梁模块对扭转刚度的贡献明显偏低,仅为0.79%.对比分析不同横梁接头形式对车身刚度性能的影响,并对接头形式进行了优化.结果表明:改变横梁接头形式对车身扭转刚度的影响明显大于弯曲刚度;采用分段式接头时白车身刚度性能最好;接头优化后横梁模块的扭转刚度贡献比得到了明显的提升,达到4.68%.以某相近车型为例,改进横梁及其接头形式,实现了刚度性能的提升与重量的降低,验证了接头优化对整车刚度性能提升的正确性及通用性,为横梁接头的结构优化设计和整车性能提升提供了较为可靠的理论依据.

关键词:白车身;横梁接头;车身扭转刚度;车身弯曲刚度;灵敏度分析

中图分类号:U463.82 文献标志码:A

Form Optimization of Crossbeam Joints and its Application in Performance Improvement of Body in White

ZHANG Hui1, ZHANG Xiaojing1, LIU Zhiwen2, GUO Pengcheng2, WANG Zhenhu2, FANG Xiangdong3

(1. College of Material Science and Engineering, Hunan University, Changsha 410082, China;

2. State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Hunan University,

Changsha 410082, China;3. Chongqing Changan Automobile Co Ltd, Chongqing 404100, China)

Abstract:The body in white (BIW) stiffness and sensitivity of a commercial vehicle were calculated by using MSC/Nastran software, and the contribution ratio of crucial module (such as closure panels, longitudinal beam, and crossbeam) to bending and torsion stiffness were obtained. The analysis result showed that the contribution ratio of the crossbeam module to torsion stiffness was obviously low, which was only 0.79%. The effect of the crossbeam joints form on the performance of BIW stiffness was analyzed, and the joints form was also optimized. The results showed that joints form had greater influence on torsion stiffness than that on bending stiffness, and the greatest BIW stiffness was obtained by using segmented joint. With the optimized joint form, the contribution ratio of crossbeam module to torsion stiffness increased obviously, which reached 4.68%. Taking a similar vehicle as an example, the improvement of crossbeam and joints form enhanced the stiffness performance and reduced its weight. This demonstrates the validity and generality of joints optimization to the performance improvement of vehicle stiffness, and provides a theoretical basis for the optimization design of crossbeam joints and the improvement of vehicle performance.

Key words:BIW; crossbeam joints; body torsion stiffness; body bending stiffness; sensitivity analysis

接頭作为车身承载杆及梁结构的主要过渡形式,是决定整车基础性能的关键.汽车在行驶过程中,车身主要承受交变载荷,这使得接头处容易产生应力集中,裂纹倾向于在此处形核扩展直至断裂,从而致使接头功能失效,严重影响整车结构的耐久性和安全性.此外,接头设计不合理,接头刚度不足时,白车身固有频率会降低,各系统间易发生结构共振,甚至异响,严重降低了整车NVH(Noise,Vibration,Harshness)性能.因此合理的接头设计对整车性能的提高具有重要意义.

目前国内外很多专家学者对接头进行了大量的分析与优化工作.Suh和Kim等[1-2]利用有限元分析、扑拓优化、B样条线的形状优化,改善了客车窗立柱T型接头的应力状态.李佳[3]分析了车身关键接头的疲劳寿命,通过延长内板长度、增加连接点提高了接头的疲劳寿命.宋凯等[4]基于概念模型对接头进行区域划分和参数化处理,利用响应面法构建近似模型,采用连续二次规划优化方法对近似模型寻优,从而提出一种概念设计阶段T型接头快速优化的方法,该方法在实现接头轻量化的同时,大大提高了接头刚度和强度.另外,宋凯等[5]还提出面向正向概念设计的T型接头的快速优化方法.郝守海等[6]针对骨架连接接头开发出两种新型连接结构,在保证性能的前提下对第二种接头结构进行尺寸优化,开发出了质量更轻的接头.这些有关接头的优化研究多数放在车身主要接头如A柱接头、B柱接头等上,而关于横梁接头的优化较少.

横梁接头是汽车中横梁与纵梁的连接部位.纵梁是白车身主要的承载部件,直接决定了整车弯曲刚度.横梁通过与纵梁搭接形成封闭环,是影响白车身扭转刚度的主要部件.两者间的接头则是车身传力路径中的关键环节,决定了横梁对整车性能的影响.本文以某商用车为研究对象,探究横梁接头形式对白车身扭转和弯曲刚度的影响,为接头优化设计和整车性能提升以及轻量化提供理论依据.

1 白车身静刚度计算

1.1 白车身静刚度有限元分析

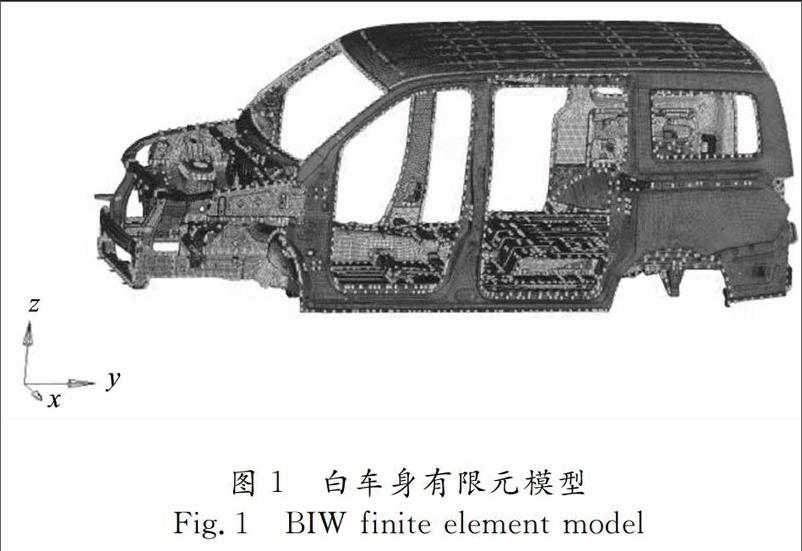

采用薄板单元QUAD4和TRIA3对白车身进行网格划分,单元大小为10 mm,焊接连接主要采用RBE2和ACM单元模拟.模型材料采用钢材,杨氏弹性模量E=210 GPa,泊松比ν=0.3,密度ρ=7.9×103 kg/m3.白车身有限元模型如图1所示,车身尺寸为4 320 mm×1 610 mm×1 532 mm,整个车身节点数共692 898个,焊点单元6 233个,壳单元674 428个,其中QUAD4单元655 207个,CTRIA3单元19 221个,三角形单元占单元总数的2.85%.

车身结构静态刚度包括车身弯曲刚度和车身扭转刚度[7].白车身弯曲刚度主要用来评价承受乘员重量或货物重量时抵抗变形的能力[8].本文参照某公司白车身刚度试验规范,弯曲刚度分析时分别约束左前悬z向平动自由度,右前悬x,z向平动自由度,左后悬x,y,z向平动自由度,右后悬y,z向平动自由度,以前后悬中垂面与左右纵梁底面交线的中点在地板上的投影为加载点,施加1 000 N的z负向载荷.测量载荷作用线与纵梁的交点的垂向位移量,经计算得到该白车身弯曲刚度为7 254 N/mm.白车身z向弯曲位移云图如图2所示.

扭转刚度用来评价车身在不平的路面上抵抗扭转变形的能力.在进行扭转刚度分析时,约束左后悬x,y,z向平动自由度,右后悬y,z向平动自由度,前悬架处施加MPC约束,使得左右两边垂向变形量相等,并作用大小为2 000 N·m的z向力矩.以前悬置点连线的垂直投影与纵梁底面交线的中点、后悬置点连线的垂直投影与纵梁底面交线的中点为测点,根据测点垂向位移量,计算得出该白车身扭转刚度为542 804 N·m/rad.白车身z向扭转位移云图如图3所示.

1.2 白车身静刚度试验

对车身进行静刚度试验以验证有限元模型的正确性.弯曲刚度试验时,将车身放置在试验台架上,用夹具约束前后悬架的连接点,在白车身前排座椅后安装横梁处进行加载,载荷大小为2 000 N.试验测点和模拟分析测点大致相同,并利用百分表测量测点的垂直位移.弯曲刚度试验测试图如图4所示.扭转刚度试验时,用夹具约束后悬架弹簧与车身连接处,在前悬架處通过千斤顶施加2 000 N·m扭矩.试验测点和模拟分析测点大致相同,并利用百分表测量测点变形情况.扭转刚度试验测试图如图5所示.

试验得到的车身弯曲刚度为7 692 N/mm,与仿真结果的7 254 N/mm相差6.04%;试验获得的扭转刚度为522 603 N·m/rad,与仿真结果的542 804 N·m/rad相差3.72%.弯扭刚度试验结果与仿真结果偏差均在7%以内,这表明建立的仿真模型准确可靠,能够用于后续的分析与研究.

2 白车身灵敏度分析

2.1 白车身刚度相对灵敏度计算

灵敏度是指所关注指标对结构参数的变化梯度.通过灵敏度分析可以确定设计变量变化过程中对响应较为敏感的部位,从而获得最佳设计参数.

本文以车身板厚为设计变量,车身总质量为目标函数,车身扭转刚度、弯曲刚度为约束条件,对车身结构进行了弯曲刚度、扭转刚度和质量灵敏度分析.鉴于一些零部件不仅对刚度敏感,也对质量敏感,为了有效权衡各参数对目标函数和约束变量的影响,在此采用刚度灵敏度与质量灵敏度的比值即相对刚度灵敏度来进行评判.由于篇幅所限,表1只列出了部分相对刚度灵敏度结果.

2.2 关重模块对车身弯扭刚度的贡献比

灵敏度分析考虑的是单个零部件的厚度变化对车身性能的影响,而车身刚度要满足设计要求需要同时保证车身中各系统和系统中的零部件灵敏度均能满足设计要求,因此在车身设计过程中需要一种从系统角度进行分析的方法.聂传红[9]通过将车身划分多个模块,对每个模块进行灵敏度分析,获得了每个模块参数变化对车身各项性能的贡献率以用于指导优化设计.据此本文提出了刚度贡献比这一概念:

式中:z为某一模块的扭转(弯曲)刚度贡献比;x为该模块中各个零部件的扭转(弯曲)刚度相对灵敏度;n为该模块中零部件个数;y为白车身中各零部件扭转(弯曲)刚度相对灵敏度;m为白车身零部件个数.

弯扭刚度贡献比以模块分析为对象,避免了目前灵敏度分析的不足.以往灵敏度分析只能定性地体现出各个零件对汽车性能影响的相对大小,而刚度贡献比以模块分析为对象,从系统角度定量地表征出相近结构和模块对汽车性能的影响程度.基于灵敏度分析结果,计算出了关重模块对白车身弯扭刚度的贡献比,如表2所示.

由表2可知,纵梁模块对弯曲刚度的影响较大,贡献比高达10.04%,而横梁模块对扭转刚度的贡献比却仅有0.79%.研究表明[10]汽车横梁对扭转刚度具有重要作用,而该车型中的横梁并没有充分发挥对车身性能提升的作用.鉴于横梁是车身扭转工况传力路径的关键环节,横梁作用的大小很大程度由接头决定,初步得出横梁接头设计不合理导致这一问题,并对横梁接头形式进行了详细研究.

3 白车身横梁接头形式分析及优化

3.1 白车身横梁接头形式分析

常见的横梁与纵梁的连接方式可分为3种:

1)横梁与纵梁上下翼面连接.这种连接方式的上下连接跨度大,连接部位主要承受压力或者拉力,因此连接刚度大,有助于提高纵梁的扭转刚度.但这种连接制造复杂,且在承受较大转矩时,纵梁上下翼面的应力较大,容易引起翼面的疲劳损坏.2)横梁与纵梁腹板连接.这种连接工艺简单,但其上下连接跨度小,连接部位多为弯曲载荷,因此连接刚度较差.3)横梁和纵梁腹板以及任一个翼面同时连接.这种连接兼具以上两种连接特点,制造工艺相对简单,但是由于作用在纵梁上的力可以直接传给横梁,使得横梁上的承载较大.本文通过结构对标发现存在6种典型接头结构形式如图6所示,并以该商用车后地板4根横梁(后横梁、横向稳定杆横梁、后地板中间横梁、第二排座椅加强梁)为研究对象,探究横梁接头形式对车身刚度性能影响.

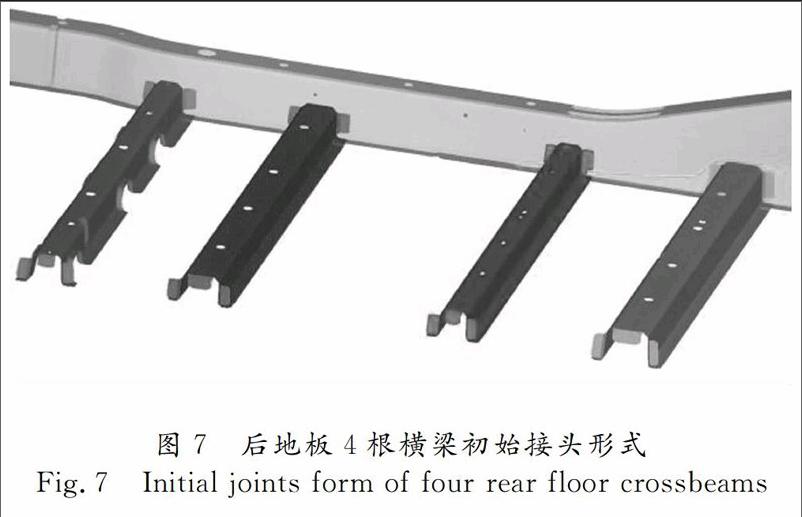

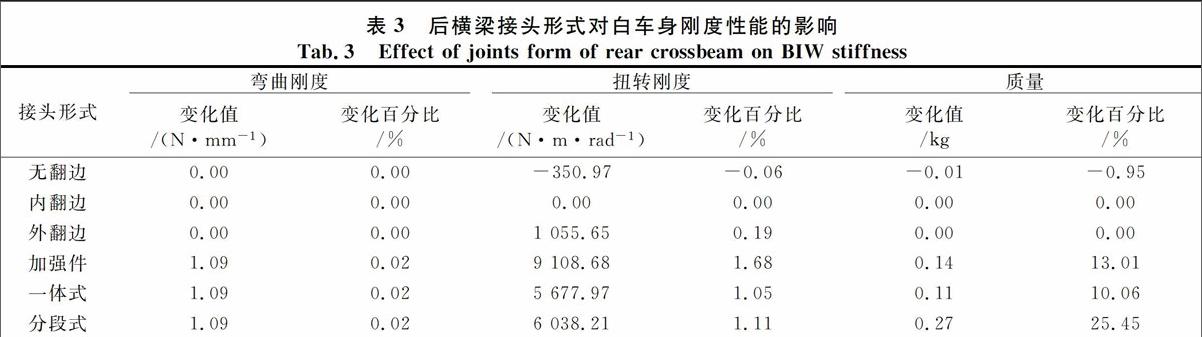

原车型后地板4根横梁初始接头均采用内翻式,如图7所示(图中的横梁从左至右依次为后横梁、横向稳定杆横梁、后地板中间横梁、第二排座椅加强梁).方案1将后横梁的接头形式分别改为无翻边式、外翻式、一体式、加强件式、分段式,其余横梁的接头形式保持不变.模型的加载和约束与静刚度分析时保持一致,经有限元计算分析,白车身刚度性能变化见表3.由表3可知,接头形式的改变,对车身弯曲刚度几乎没有影响,但对扭转刚度有着较大的影响:采用加强件接头形式时,扭转刚度增加了9 109 N·m/rad,增幅1.68%,弯曲刚度只增加了1.09 N/mm,增幅0.02%;采用分段式时,扭转刚度增加了6 038 N·m/rad,增幅1.11%,弯曲刚度增加了1.09 N/mm,增幅仅0.02%.接头形式采用加强件时的白车身刚度性能最好,其次为分段式、一体式、外翻式、内翻式、无翻边式,其中一体式和分段式这两种接头获得的刚度性能较为接近.

方案2采用相同的方式改变横向稳定杆横梁接头形式,白车身刚度性能变化见表4.由表4可知,接头形式采用分段式时车身刚度性能最好,扭转刚度增加了8 796 N·m/rad,增幅1.62%,其次为一体式、加强件式、外翻式、内翻式、无翻边式.方案3和方案4采用相同的方式改变后地板中间横梁和第二排座椅加强梁接头形式,白车身刚度性能变化分别如表5和表6所示.

由以上分析可知,分别改变单个横梁的接头形式获得了类似的规律:接头形式采用分段式时白车身刚度性能最好,其次为一体式、加强件式、外翻式、内翻式、无翻边式.为了探究接头形式对车身扭转刚度影响的内在原因,本文选取内翻式接头和分段式接头进行刚度分析.接头刚度模型的截取参照某公司的分析规范,沿纵梁和横梁的横截面进行垂直切割,各个分支长度均为250 mm.采用MPC将纵梁和横梁端面各节点耦合至横截面中心,约束纵梁端两个MPC的全部自由度,并对横梁端的MPC分别施加沿3个坐标方向的100 N载荷.以内翻式接头为例,3种加载工况如图8所示.经刚度计算得到了横梁接头分别在x,y,z 3个方向载荷作用下的位移.其中内翻式接头加载点沿载荷方向的位移分别为x=0.042 mm,y=0.217 mm,z=1.939 mm;分段式接頭加载点沿载荷方向的位移分别为x=0.029 mm,y=0.109 mm,z=0.364 mm.由此得出分段式接头在各方向上的刚度均大于内翻式.车身扭转刚度与横梁接头刚度密切相关.横梁接头刚度的提高,有利于力的传递和横梁发挥作用,从而使横梁对车身扭转刚度的贡献增加.这也就是横梁接头改成分段式后白车身扭转刚度变大的原因.

3.2 白车身横梁接头形式优化

结合单一横梁接头形式的分析结果,将该车型后地板3根横梁(后横梁、横向稳定杆横梁、后地板中间横梁)的接头形式均改为分段式,重新进行刚度、灵敏度分析以及刚度贡献比计算,其结果如表7所示.更改接头形式后,白车身弯曲刚度变化不大,为7 268 N/mm,扭转刚度为559 943 N·m/rad,提高了3.15%.横梁模块对白车身扭转刚度的作用明显增加,贡献比由0.79%增加到4.68%.

4 横梁接头形式优化组合在相似车型白车

身性能提升上的应用

为进一步验证接头形式对弯扭刚度的贡献及其规律的正确性,本文对同一平台的另一相近车型进行相应改进.该车型横梁的初始接头形式如图9所示,图中的横梁从左至右依次为后地板后横梁、横向稳定杆横梁与后地板前横梁,其接头形式分别为分段式、内翻式与外翻式相结合、分段式.初始的白车身弯曲刚度值为9 075 N/mm,扭转刚度值为949 622 N·m/rad.采取以下4种方案改进该车型的横梁与接头:后地板后横梁分段式接头增厚0.2 mm,横梁减薄0.2 mm;将横向稳定杆横梁的接头改为分段式,接头增厚0.2 mm,横梁减薄0.2 mm;后地板前横梁分段式接头增厚0.2 mm,横梁减薄0.2 mm;后地板3根横梁均采用分段式接头,接头均增厚0.2 mm,横梁均减薄0.2 mm.对上述改进模型进行刚度分析,结果如表8所示.由表8可知,改变单个梁厚度与接头形式,能够在保证刚度性能不变或者略增的基础上,实现重量的降低;同时改变后地板3根横梁及其接头形式,不仅使得白车身弯曲刚度增加3.75 N/mm,扭转刚度增加4 712 N·m/rad,而且还可以减重0.44 kg.这表明采用分段式接头形式是提高白车身刚度性能,实现其轻量化的最有效途径之一.

5 结 论

1)通过求解白车身刚度及其灵敏度,分析关重模块如覆盖件、纵梁、横梁、B柱等弯扭刚度贡献比,发现模型中存在横梁模块对扭转刚度贡献明显较低这一问题,并认为是横梁接头设计不合理所致.

2)研究了横梁接头形式对汽车刚度性能的影响,结果表明:接头形式采用分段式时白车身刚度性能最好,其次为一体式、加强件式、外翻式、内翻式、无翻边式;接头形式的改变对车身扭转刚度的影响明显大于弯曲刚度.基于分析结果,将白车身后地板3根横梁接头形式改为分段式,横梁模块的扭转刚度贡献比得到了明显的提升,由0.79%增为4.68%.

3)将优化结果应用于某相近车型的横梁接头设计中,不仅使得扭转刚度增加4 712 N·m/rad,而且还可以达到减重0.44 kg的效果,这证明了接头形式优化结果的正确性与可行性.

参考文献

[1] SUH M W, SUHR J, YANG W H. Condensed joint matrix method for the joint structure of a vehicle body[J]. Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, 2002, 216(1): 35-41.

[2] KIM M H, SUH M W, BAE D H. Development of an optimum design technique for the bus window pillar member[J].Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, 2001, 215(1): 11-20.

[3] 李佳. 基于简化模型的车身接头耐久性研究[D]. 长沙: 湖南大学机械与运载工程学院, 2011: 57-66.

LI Jia. Study on durability of auto-body joints based on simplified vehicle model[D]. Changsha: College of Mechanical and Vehicle Engineering, Hunan University, 2011: 57-66. (In Chinese)

[4] 宋凯, 成艾国, 钟志华. 基于响应面法的汽车车身T型接头优化[J]. 汽车工程, 2011, 33(4): 283-288.

SONG Kai, CHENG Aiguo, ZHONG Zhihua. The optimization of T-joint in vehicle body based on response surface method[J]. Automotive Engineering, 2011, 33(4): 283-288. (In Chinese)

[5] 宋凯, 王超, 成艾国, 等. 面向正向概念设计的车身T型接头快速优化[J]. 中国机械工程, 2015, 26(2): 272-277.

SONG Kai, WANG Chao, CHENG Aiguo,et al. Rapid optimization of T-joint in vehicle body oriented forward conceptual design[J]. China Mechanical Engineering, 2015, 26(2): 272-277. (In Chinese)

[6] 郝守海, 徐茂林, 胡蓉. 全铝客车连接接头优化设计[J]. 汽车科技, 2015(4): 65-69.

HAO Shouhai, XU Maolin, HU Rong. Optimization design of aluminum bus connectors[J]. Auto Mobile Science & Technology, 2015(4): 65-69. (In Chinese)

[7] 候文彬, 張红哲, 徐金亭, 等. 基于概念设计的客车车身结构设计与优化系统[J]. 湖南大学学报: 自然科学版, 2013, 40(10): 58-63.

HOU Wenbin, ZHANG Hongzhe, XU Jinting, et al. System of design and optimization systerm for bus body structure based on concept design[J]. Journal of Hunan University: Natural Sciences, 2013, 40(10): 58-63. (In Chinese)

[8] 黄石华. 基于刚度特性的车身结构轻量化研究[D]. 长沙: 湖南大学机械与运载工程学院, 2011: 22.

HUANG Shihua. Research on the body structure lightweight based on stiffness characteristics[D]. Changsha: College of Mechanical and Vehicle Engineering, Hunan University, 2011: 22. (In Chinese)

[9] 聂传红. 一种汽车车身刚度的综合灵敏度分析方法: 中国, CN102730100A[P]. 2012-10-17.

NIE Chuanhong. A comprehensive sensitivity analysis method of auto-body stiffness: China, CN102730100A[P]. 2012-10-17.(In Chinese)

[10]TAKAMATSU M, FUJITA H, INOUE H. Development of lighter-weight, higher-stiffness body for new Rx-7[J]. SAE Transactions, 1992,101(6):288-296.