铸造半钢轧辊槽底断裂原因分析

铸造半钢轧辊槽底断裂原因分析

张杰,李红宇,高玉章

(唐山钢铁集团重型机械装备有限公司,河北唐山063000)

对断裂半钢轧辊进行成分分析、金相检测、辊身孔型处弯曲应力计算。结果表明,得出造成轧辊断裂的原因是因为孔型设计时安全系数过低,弯曲应力小于许有应力,建议提高轧辊报废直径尺寸。

半钢轧辊;弯曲应力;安全系数;许用应力

公司为唐钢中厚板大型线生产的支F1机架φ1 193 mm×2 300 mm静态铸造半钢[1]轧辊在使用至接近报废尺寸时发生断裂,断裂位置位于槽底,断口平齐,如图1所示。经过了解,此生产线当时正在轧制220#角钢,发生事故时轧辊直径为φ750mm,报废直径为φ700 mm,断裂轧辊为上辊,断辊位置位于传动侧第二个孔型槽底位置,断口平整,组织致密均匀,无缩孔、夹渣等铸造缺陷。

为了找出轧辊断裂的原因,一方面对生产工艺、检验的各个环节做了认真调查,均未发现异常,一方面对该辊进行了比较全面的理化检验分析及强度校核。根据断裂宏观特征,未发现疲劳裂纹扩展区,也未发现明显的裂纹起源,故从本体取样,做化学成分分析及金相检测,重点看化学成分、夹杂物、金相组织有无异常。

1检验结果

1.1辊身部位化学成分及硬度

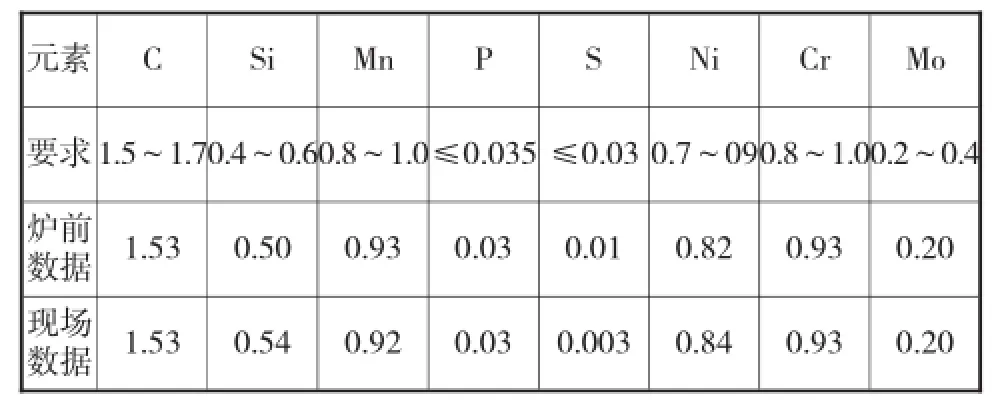

轧辊材料为160CrNiMo.在辊身部位取试样,做光谱分析,化学成分如表1,硬度如表2.

图1断裂轧辊

图2断裂轧辊断面

表1轧辊化学成分(质量分数,%)

表2轧辊硬度检测情况

从表1、表2数据看,符合规定成分,硬度虽然偏低,但考虑到轧辊已使用至后期,硬度低也算正常。

1.2金相组织

实验室金相组织为索氏体和不同形态碳化物,属正常半钢组织,非金属夹杂物[2]≤2级,金相图片如图3和图4.

图3金相照片(X100未浸蚀)

图4金相照片(X100浸蚀)

从组织情况看,轧辊非金属夹杂物符合规定,并达到2级以下,碳化物呈粒状或是棒状碳化物形态,属正常半钢组织,并无异常。

2轧辊的强度校核

轧辊工艺人员在完成某个新产品的孔型设计(压下规程设计)时,或对轧机进行技术改造强化轧机的生产能力时,必须对轧辊进行强度验算以判定工艺规程设计合理性。轧辊强度校核的计算内容、方法和轧辊的用途、形状、工作条件有关。对于二辊轧机强度校核的内容如下:

①辊身:仅计算弯曲。

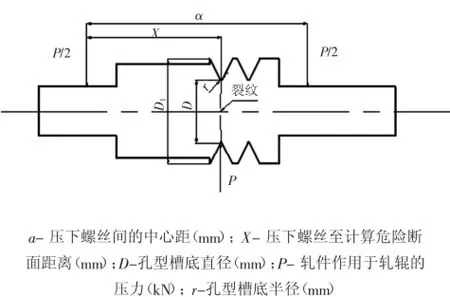

②辊颈:计算弯曲和扭转。③传动端:计算扭转。现场实测数据如图5.

图5二辊轧机强度校核

2.1辊身弯曲应力(σD)的计算

式中:

σD——弯曲应力,MPa;

MD——危险断面处的弯矩,kN·m;其中:MD=P(a-x);

D——计算断面处的轧辊直径,m(使用最小直径φ750 mm=φ0.75 m);

P——轧件作用于轧辊的压力,kN(本式中P=4 800 kN,最大轧制力6 000 kN)

a——压下螺丝间的中心距,m(本式中a=3.192 m)

x——压下螺丝至计算危险断面距离,m(本式中x=1.981m);

D1——孔型处外圆直径,m(实际=0.89m);

D——孔型底部直径,m(实际=0.015);

WD——抗弯模量=0.1D3

带入公式(1)中可得:

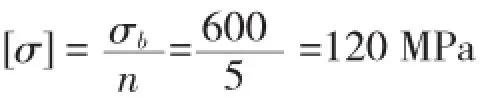

2)许用应力计算

首先分析轧辊所受的载荷和产生的应力,根据失效类型确定许用应力,最后要使轧辊的工作应力不超过许用应力,即σD<[σ]

式中:σb——轧辊抗拉强度,MPa(要求σb≥600 MPa本式取σb=600 MPa);

n——安全系数(对于半钢轧辊,安全系数取5);

带入公式(2)可得:

根据(1)、(2)式计算结果可得:

σD<[σ]

3)轧辊辊身为平辊时的实际安全系数

当辊身为平辊时说明此轧辊是安全的。

4)考虑角钢孔型尖角效应,应考虑孔型对辊身产生的应力集中系数k(D1为辊身孔型处最大直径,r为孔型根部圆角)查机械设计手册圆角有效应力集中系数kσ取2.23

考虑到半钢轧辊的安全系数最小为5,此时应力集中系数kσ经反算为1.4,查机械手册对应r/D在0.01~0.02之间,对应D直径在750 mm~1 000 mm之间轧辊是安全的。

3轧辊断裂原因分析

此支轧辊断裂是在使用后期,从轧辊的断面情况看,不存在内部缺陷,也不存在边部的疲劳裂纹扩展区,首先排除了外因致轧辊断裂的可能,其次从轧辊的检验数据及金相组织看,轧辊内部质量非常好,由于找不到内外因造成轧辊断裂的可能,故对轧辊的安全系数进行了校核,发现轧辊孔型处的安全系数设计小于半钢轧辊的安全系数,故此支轧辊在使用上是存在安全隐患的,也是造成此支轧辊断裂的主要原因。

4结论

(1)带槽半钢轧辊的孔型底部是强度最低的区域,也是最容易发生断裂的部位。

(2)带槽半钢轧辊孔型处安全系数设计过低是造成半钢轧辊断裂的主要原因。

(3)带槽半钢轧辊孔型尖角效应对安全系数的影响比较大,必须考虑。

(4)建议提高轧辊的报废直径尺寸,报废直径最小为750 mm.

参参考献:

[1]文铁铮,郭玉珍.冶金轧辊技术特性概论[M].石家庄:河北科学技术出版社,1995.

[2]文铁铮,郭玉珍.轧辊制造技术新论[M].石家庄:河北科学技术出版社,2014.

[3]成大先.机械设计手册[M].第五版.北京:化学工业出版社,2007.

Cause Analysis of Groove Bottom Fracture of Cast Semisteel Roll

ZHANG Jie,LI Hong-yu,GAO Yu-zhang

(Tangshan Iron and Steel Group Heavy Machinery and Equipment CO.,LTD.,Tangshan Hebei 063000,China)

Through chemical composition analysis,metallographic examination on the fracture of semisteel roll in the roll body,pass bending stress calculation,the result showed the roller fracture was caused by the low safety coefficientin the groove design,the bending stress less than the allowed stress.The diameter of roll scrap was proposed to increase.

semisteel roll,bending stress,safety factor,allowed stress

TG332

A

1674-6694(2017)02-0047-03

10.16666/j.cnki.issn1004-6178.2017.02.016

2017-02-14

张杰(1977-),男,学士学位,主要从事轧辊工艺的制定和轧辊新产品的开发与研究。