软土场地刚性复合地基加载试验及数值模拟分析

江 玮,刘小丽,邵 勇

(1.南京交通职业技术学院,江苏南京211188;2.连云港职业技术学院,江苏连云港222006)

软土场地刚性复合地基加载试验及数值模拟分析

江 玮1,刘小丽2,邵 勇2

(1.南京交通职业技术学院,江苏南京211188;2.连云港职业技术学院,江苏连云港222006)

针对某储油罐工程刚性复合地基在试水过程中沉降过速且变形不收敛的现状,对该复合地基的失效原因及其承载性状进行了数值计算分析。结果显示,工程场地分布的厚层且不均匀软土是该地基失效的根本原因,在软土厚度较大一侧地基发生较大变形,形成过大的沉降差;油罐附近基坑的开挖对地基失效也有一定的影响;复合地基沉降超过60 cm时,桩土应力比约为7,说明复合地基中桩的效用没有得到充分发挥。

软土;油罐工程;刚性复合地基;承载性状;数值分析

0 引 言

现浇混凝土大直径管桩(PCC)复合地基在软土地基处理中已经得到了广泛的应用,如江苏省的盐通高速、上海市的嘉浏高速等,为PCC的应用积累了宝贵的经验。刘汉龙等[1-4]对PCC的水平承载特征、负摩阻力下PCC变形以及褥垫层对PCC复合地基的影响的研究认为,在水平荷载条件下,桩身最大弯矩主要分布在桩体上部,可以增加配筋以提高桩体的抗弯承载力;在上部荷载作用下,与实心桩相比,PCC具有较小的沉降且中性点位置偏下,约在0.5L处;提高褥垫层中加筋材料有利于减少地基水平位移及桩土差异沉降,且可提高桩土应力比。

本文以工程场地分布有厚层软土,采用PCC复合地基的某储油罐工程为例。在试水过程中,该地基发生了较大的变形,且观测过程中未见收敛。本文分析了该油罐复合地基失效的原因,并建立相应数值模型,对油罐复合地基的承载力性状进行了计算分析。

1 工程概况

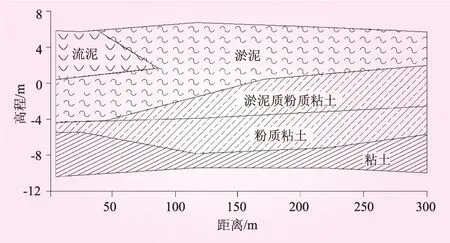

某化工港区为5万t级油品泊位,区内建有原料油罐区、成品油罐区、化工品油罐区、污水处理厂等设施。其中,原料油罐区建有8个较大油罐。场地土层分布有较厚流塑淤泥,且厚度不均,对该层软土处理利用是该工程地基处理的关键环节。原料油罐区工程地质剖面见图1。从图1可以看出,地层中分布有厚层淤泥及淤泥质粘土,呈软塑~流塑状态,且厚度不均。典型土层物理力学参数见表1。

图1 地质剖面

表1 典型土层物理力学参数

针对工程地质条件,设计方案采用φ1 220×150现浇PPC复合地基,桩长15 m,复合地基承载力特征值为220 kPa,桩间距为2.4~2.6 m,在油罐范围内成圆环形布置,桩身混凝土等级为C30,并采用混凝土防腐外加剂。褥垫层采用级配碎石,最大粒径不大于50 mm,含泥量不超过5%,压实系数0.97。

本工程浅层软土地基承载力约45~55 kPa,设计复合地基承载力达到250 kPa,处理后地基承载力提高幅度极大。同时,表层软土压缩性很高,刚性桩复合地基受荷后,桩间土发生较大的压缩变形,甚至可能发生侧向变形,无法与刚性桩共同作用。因此,结合本工程的荷载条件和场地土层分布特点分析,采用刚性桩复合地基具有一定的工程风险。

2 加载试验分析

2.1 加载试验概况

油罐施工完毕后,进行了充水加载试验。经过变形观测,部分油罐沉降异常,编号为T17、T19、T20的油罐在试水时发生异常沉降,T18在未试水情况即发生异常沉降。其中,T17罐体基础环梁甚至出现裂缝,裂缝宽度约1.5 mm;在T18等罐体四周出现了环向和径向的裂缝(见图2),裂缝宽度约60 mm。异常沉降发生后,均停止充水,并倾罐倒水。

图2 地面裂缝

2.2 加载后基础变形数据分析

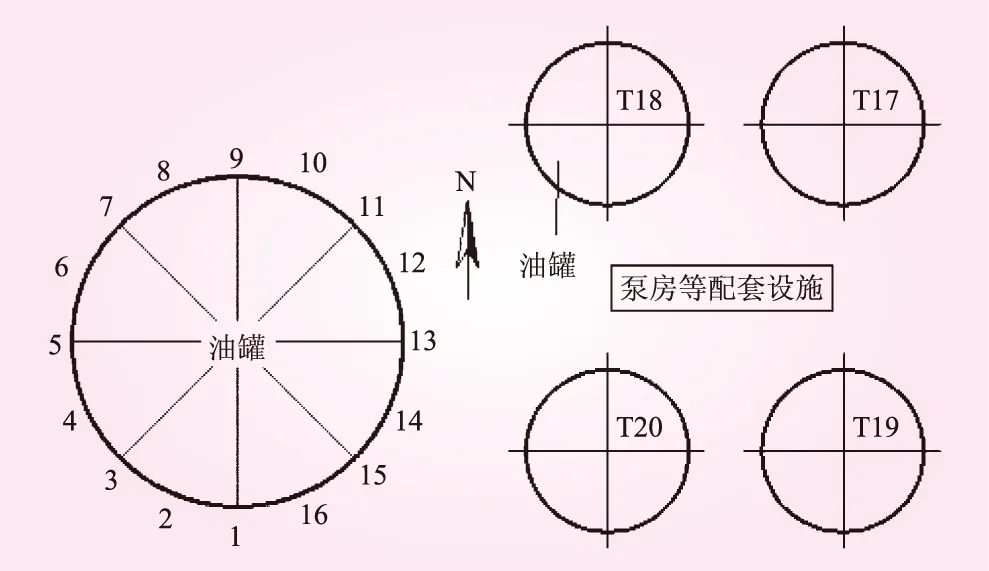

为了分析油罐地基的异常变形,共设置16个观测点,平均分布于罐体四周,整个观测过程历时31 d。观测点位见图3。

图3 观测点位及油罐位置示意

图4为T19罐体9号监测点沉降历时曲线。加载量达50 kPa时为冲水1/4罐体,100 kPa时为冲水1/2罐体。从图4可知,加载量达100 kPa时,罐体出现异常沉降,随即进行倾罐倒水,并继续监测罐体变形情况。

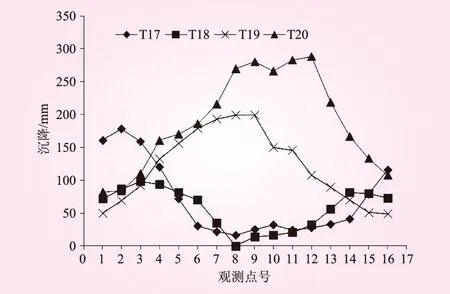

其他罐体加载历时沉降曲线与T19类似,故只给出最终的沉降数据。图5为各罐体最终沉降观测结果。其中,T18为未充水观测数据;T20为充水1/4罐体,发生异常沉降后倾罐倒水;T17、T19为充水1/2罐体,发生异常沉降后倒水。从图5可知,T20号罐最大沉降为288 mm,T19号罐为199 mm,T18为98 mm,T17为178 mm。从沉降量来看,T20、T19号罐的最大沉降发生在10号观测点附近,即罐体的北侧,罐体向北侧倾斜;而T18、T17号罐的最大沉降发生在1号观测点附近,即罐体的南侧,罐体向南侧倾斜。说明4个罐体向中心位置倾斜。

图5 各观测点沉降量

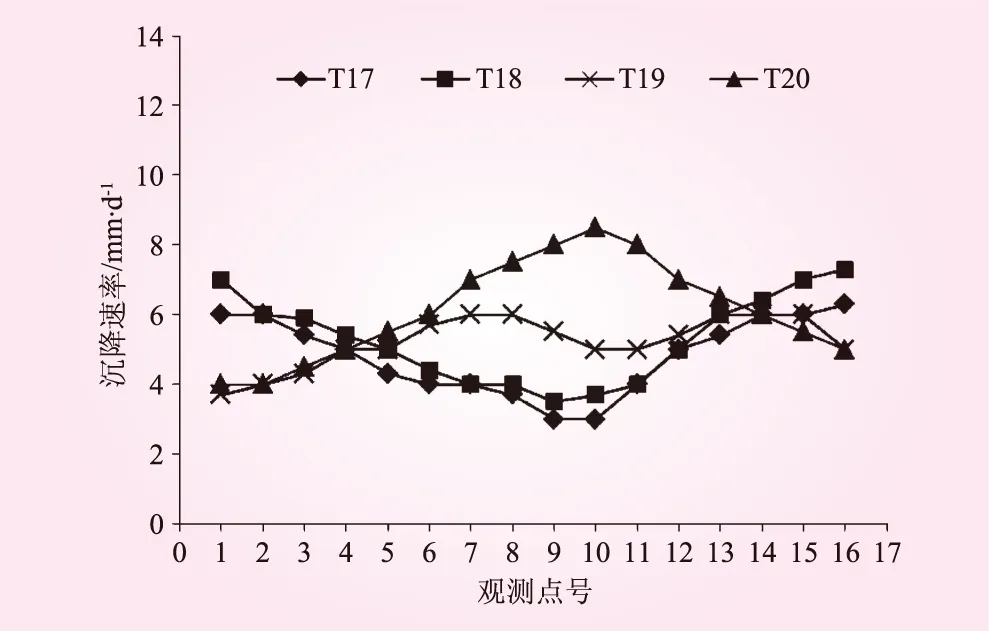

4个罐体的沉降速率见图6。从图6可知,各观测点沉降速均位于5 mm/d附近,有一半以上的观测点沉降速率大于5 mm/d,说明沉降的发展未见收敛。

图6 各观测点沉降速率

2.3 事故原因分析及处理措施

从该工程地质条件、基础设计方案及沉降观测结果来看,此次事故的根本原因为设计方案没有充分考虑软土地基的性质。本工程地基软土强度极低,且厚度不均匀。按规范要求,对于十字板抗剪强度小于10 kPa的软土以及横坡较大的斜坡上的软土地基,应根据地区经验或现场试验确定其适用性。本项目在没有可靠经验的基础上盲目选型,最终导致了事故的发生。事故原因如下:

(1)地基土强度极低,且分布不均匀。在地基处理方案设计时未能充分考虑这一因素,即刚性复合地基的适用性有待探讨。此外,淤泥土分布厚度差别较大,极易产生基础的侧向变形。

(2)在采用复合地基时,未考虑桩体的侧移现象。当桩顶的褥垫层强度不足时必将产生较大变形,从而导致桩间土变形过大,增加桩身土压力,致使桩体发生侧移[5-7],最终桩体发生较大的变形。这一点可以从罐体四周产生较大的环向及径向裂缝得到印证。

(3)罐体荷载特点与其他荷载存在区别。罐体为均布荷载,作用在地基上,其中心部位必将产生较大的位移[8-10],这也加剧了桩体的侧向变形。

(4)T17、T18、T19、T20油罐之间的基坑开挖也是沉降异常的原因之一,这点可以从4个油罐的倾斜方向得到印证,即4个油罐均向中间基坑位置倾斜。

针对罐体的倾斜情况,采用搅拌桩加固地基,对T18罐体进行整体加固,即在罐体基础的底部及四周均加设搅拌桩。对T17、T19、T20罐体基础只加固其四周。地基加固后的加载试验表明,该地基加固方案是有效的。

3 数值模拟分析

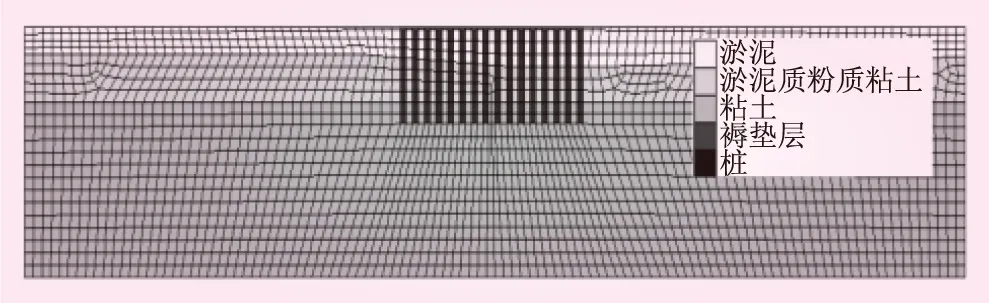

图7 数值模型

数值计算模型取T20油罐地基条件,并作适当简化。模型尺寸200 m×40 m,底部采用全约束即约束其竖直及水平方向变形,四周约束其水平方向变形,顶部无约束,采用摩尔-库伦模型计算,土体物理力学参数见表1,数值模型见图7。褥垫层容重为20 kN/m3,变形模量为30 MPa,泊松比取0.28,粘聚力取10 kPa,摩擦角取30°。桩体采用实体单位模拟,桩周设置接触面,桩体弹性模量取10 GPa,泊松比为0.18,容重取25 kN/m3。上部罐体采用等效土体荷载,满水位荷载为200 kPa。

计算时,先施加1/4水位荷载即50 kPa。桩体及褥垫层沉降云图见图8。从图8可以看出,整体结构呈倾斜状,模型右侧即软土较厚一侧最大沉降达665.81 mm,模型左侧仅为215.76 mm,沉降差为450.05 mm,存在倾覆的可能。该沉降数据为计算至稳定的结果,较实测沉降量大得多。实测数据为充水至1/4罐体条件下,后又倾罐倒水,加载历时较短。

图8 桩及褥垫层沉降云图(单位:mm)

图9为桩土接触面剪应力云图。从图9可以看出,在桩体下部分布有较大剪应力,说明软土工程性质较差,上部荷载传递下来的剪应力将主要集中在桩体下部。这是因为在桩体上部,桩体及土体位移均较大,其相对位移较小,因此桩土之间的剪应力也较小。而在桩体下部,桩土相对位移较大,即桩体沉降大于土体沉降,故桩土之间的剪应力也较大。

图9 桩土接触面剪应力云图(单位:kPa)

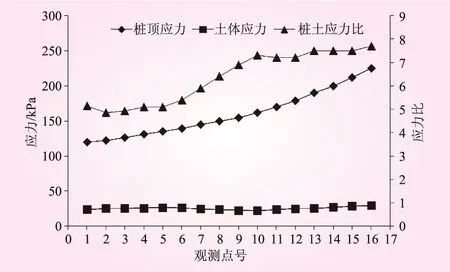

图10 桩土应力对比

图10为桩顶应力及相应位置土体应力对比。其中,观测点编号对应模型中16根桩,顺序为自左向右(可对应图7)。从图10可以看出,桩顶应力随着位移增大而增大,这是因为基础整体的沉降差较大,发生了严重的倾斜,导致右侧桩体承受较大的应力。桩土应力比也呈增加趋势,即右侧大于左侧,与整体位移相对应。应力比在6~8之间,说明复合地基中桩体的效用未能充分发挥,这与桩体发生了较大的沉降有关。

图11为桩顶沉降及相应位置土体沉降对比。从图11可知,1~8号观测点桩土沉降差位于30 mm附近,9~16号位于80 mm附近。整体沉降越大,桩土沉降差越大,说明桩土变形呈非均匀性。

图11 桩土沉降对比

此外,罐体北侧(数值模型中右侧)的基坑开挖对罐体的变形有一定影响,罐体南侧沉降未有变化,而罐体北侧桩体最大沉降由665.81 mm增加至727.73 mm,放大约9.3%。基坑开挖现场见图12。

图12 基坑开挖

从数值模拟的结果来看,油罐地基土的工程性质较差是该工程地基失效的内在原因,特别是地基土的不均匀性致使桩体沉降差达450.05mm。因此,在厚层软土分布地区复合地基的应用宜加强设计,如在软土较厚地段增加桩长或加强褥垫层等,避免因地基的非均匀性而导致异常沉降。此外,附近基坑工程的扰动也是该工程地基失效的原因之一。该基坑采用钢板桩支护,开挖深度为3.6m,坑边距离罐体最近处约为32m,最大水平位移达223mm,对油罐地基存在一定扰动。

4 结 语

通过对某储油罐工程地基失效原因及数值模拟分析,得到以下结论:

(1)软土地区采用复合地基时,应充分探明场地工程地质条件,如软土厚度分布、力学性质等,对不均匀地段采取相应措施。

(2)软土场地中采用桩基础时,应考虑其侧向变形问题,在承受均布荷载或临近存在扰动荷载时,桩体易向四周发生侧移,从而导致地基失稳。

(3)软土工程变形较大,应尽量避免临近工程的扰动。本工程临近基坑的开挖对油罐地基的变形有一定的加剧作用。

[1]刘汉龙, 张建伟, 彭劼. PCC桩水平承载特性足尺模型试验研究[J]. 岩土工程学报, 2009, 31(2): 161-165.

[2]刘汉龙, 谭慧明. 加筋褥垫层在PCC桩复合地基中的影响研究[J]. 岩土工程学报, 2008, 30(9): 1270-1275.

[3]刘汉龙, 张晓健. 负摩擦作用下PCC桩沉降计算[J]. 岩土力学, 2007, 28(7): 1483-1486.

[4]刘汉龙, 孔纲强, 吴宏伟. 能量桩工程应用研究进展及PCC能量桩技术开发[J]. 岩土工程学报, 2014, 36(1): 176-181.

[5]马庆华, 邵勇, 朱进军. 水平荷载下承台-倾斜桩工作性状的数值分析[J]. 长江科学院院报, 2015, 32(11): 62-65.

[6]邵勇, 朱进军, 马庆华. 承台-倾斜桩体系承载力性状分析[J]. 长江科学院院报, 2015, 32(12): 98-102.

[7]杨晓红, 朱进军, 邵勇. 软土场地倾斜桩牵引纠偏内力弱化技术[J]. 结构工程师, 2015, 31(4): 211-215.

[8]石磊, 帅健, 许葵. 基于FEA模型和API653的大型油罐基础沉降评价[J]. 中国安全科学学报, 2014, 24(3): 114-119.

[9]姚仰平, 夏飞. 油罐基础不均匀沉降主要影响因素的敏感性分析[J]. 岩土力学, 2015, 36(S2): 673-678.

[10]郏喜和. 厦门机场油罐基础下沉处理[J]. 油气储运, 1997, 16(8): 30-33.

(责任编辑 杨 健)

Numerical Simulation Analysis and Loading Experiment of PCC Pile Composite Foundation in Soft Soil Site

JIANG Wei1, LIU Xiaoli2, SHAO Yong2

(1. Nanjing Vocational Institute of Transport Technology, Nanjing 211188, Jiangsu, China;2. Lianyungang Technical College, Lianyungang 222006, Jiangsu, China)

The rigid composite foundation is used in an oil tank project. In view of the phenomenon of large sedimentation rate and not converging deformation of the rigid composite foundation during water testing, the failure reasons and bearing behavior of this composite foundation are analyzed with numerical calculation. The analysis results show that the thick layer of soft soil and its uneven distribution in project site are the root reasons of foundation failure. The larger deformation occurs in the side of soft soil with greater thickness, which resulting in an excessive differential settlement. The pit excavation near the tank also has some influence on foundation failure. The stress ratio between pile and soil is about 7 when the settlement of composite foundation is more than 60 cm, which indicating that the utility of piles in composite foundation has not been fully realized.

soft soil; oil tank project; rigid composite foundation; bearing behavior; numerical analysis

2016-05-31

江苏省建设系统科技项目(2015ZD37);住房和城乡建设部科技计划项目(2015-K3-023);江苏省“六大人才高峰”资助项目(2014-JZ-016)

江玮(1981—),女,江苏新沂人,讲师,硕士,主要从事结构工程方面的教学与科研工作.

TU473.11

A

0559-9342(2017)02-0027-04