薄壁结构双侧异步激光喷丸强化试验研究*

(上海交通大学机械与动力工程学院机械系统与振动国家重点实验室,上海 200240)

航空涡轮喷气发动机叶片(如风扇、压气机叶片)在工作中易受异物撞击,且承受着拉伸、弯曲和振动等多种载荷,容易产生疲劳破坏。激光喷丸强化技术是实现航空发动机叶片表面强化,提高叶片的抗疲劳和抗异物撞击损伤性能的有效方法,对于延长叶片的使用寿命、创造经济效益,提高航空发动机的运行可靠性具有十分重要的意义[1]。但典型叶片边缘的厚度只有0.5~0.6mm,小于塑性应变和残余压应力层深。因而薄壁结构的激光喷丸强化在获得残余压应力的同时保证其形状精度要求十分重要。

航空发动机叶片薄壁结构的激光喷丸强化需要充分考虑叶片叶缘部位薄壁结构的特点,通过工艺参数的合理选择确保强化工艺能够明显改善叶片疲劳性能[2]。近些年来,研究人员对激光高速冲击作用下板件的变形响应开展了较多研究。2004年,美国哥伦比亚大学Yao等研究了微细薄板在激光冲击作用下的变形过程[3];2007年,英国利物浦大学Edwards等研究了激光冲击薄板弯曲变形的特征[4]。2010年,上海交通大学胡永祥研究了激光冲击作用下纯铝板的不同弯曲变形特征的形成与转变过程[5]。根据现有研究工作,如果采用单侧冲击进行强化,薄壁结构会呈现复杂的弯曲特征,难以满足形状精度的要求。

目前,薄壁结构激光喷丸强化通常采用双光束、双侧同步冲击技术来减小激光产生的薄壁结构变形,同时获得强化效果[6]。但辛辛那提大学的Qian等认为双面强化容易导致拉伸波在材料中心处叠加,进而造成材料层裂失效[7]。此外,对于整体叶盘结构的激光喷丸强化,由于叶盘形状复杂,通常需要复杂的光路系统来实现该工艺,且无法保证两侧激光均沿法线入射到材料表面,极大地影响该技术在整体叶盘上的应用[8]。

提出双侧异步激光喷丸强化的方法,以实现薄壁结构的激光喷丸强化。通过试验分析了不同激光功率密度下单侧冲击和双侧异步冲击的变形规律,同时测量并分析了双侧冲击后的残余应力场,研究该方法对叶片结构进行强化、提高疲劳寿命的可行性。

1 基本原理

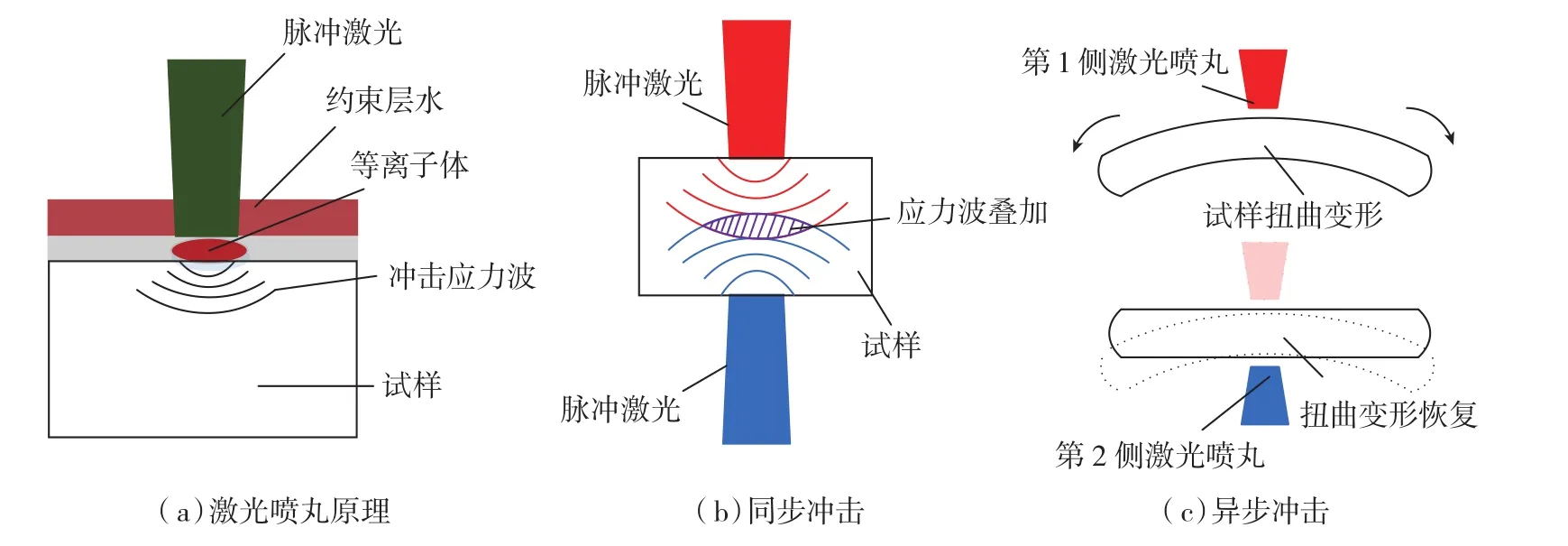

如图1(a)所示,激光喷丸强化工艺采用高功率密度的短脉冲激光束(功率密度大于1GW/cm2)作用于金属靶材表面的吸收层,产生被约束层约束的高压等离子体,从而形成瞬时冲击压力载荷使材料表层产生局部塑性变形,进而在试样表层获得残余压应力,具有抑制裂纹形成与扩展,显著提高试样表面抗疲劳强度的优点。

利用激光喷丸对薄壁结构进行表面强化,会在引入残余压应力场的同时,造成薄壁结构扭曲变形,影响叶片工作效率。因此,通常采用如图1(b)所示的双侧同步激光喷丸强化方法,即两侧表面同时作用相同功率密度的激光,使塑性应变对称分布,避免扭曲变形。但是,两侧冲击产生的压缩波传播到自由边界时会发生反射,反射拉伸波会在材料中间位置叠加,极易造成材料中心层裂失效。

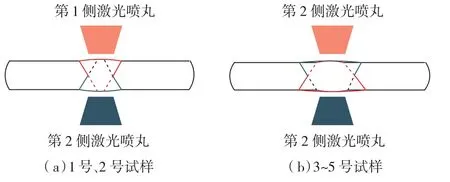

为克服以上问题,如果对薄壁结构两侧依次进行激光冲击,则可以有效避免中心拉伸波叠加的影响。双侧异步激光喷丸强化工艺方法如图1(c)所示,即先进行一侧表面的激光喷丸强化,形成残余应力和变形;然后对另一个表面进行激光喷丸强化,消除第一次冲击变形的同时,有效保证冲击部位产生有效的残余压应力。

图1 激光喷丸强化原理Fig.1 Schematic of laser peening

2 试验方法

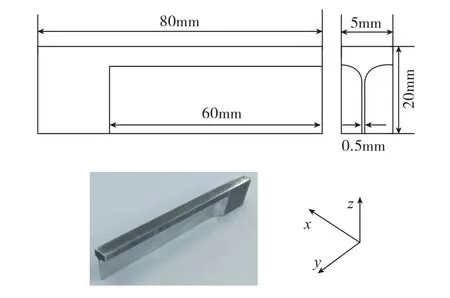

薄壁结构试样采用2024-T351航空铝合金进行机械加工后制成。试样几何形状如图2所示。试样结构参考了用于三点弯曲的薄壁叶片模拟件[9],但是去掉一侧约束,使薄壁变形主要集中在另两个自由边,且相交端点处变形最大,便于分析试样的变形量。其中,薄壁厚度为0.5mm,相邻两边设计5mm厚夹持部分约束薄壁。两边夹持部分可以作为变形形状测量的基准面。试样表面用细砂纸打磨,使试样表面更加光滑。

图2 薄壁叶片模拟件几何形状及尺寸Fig.2 Configuration and dimensions of specimens

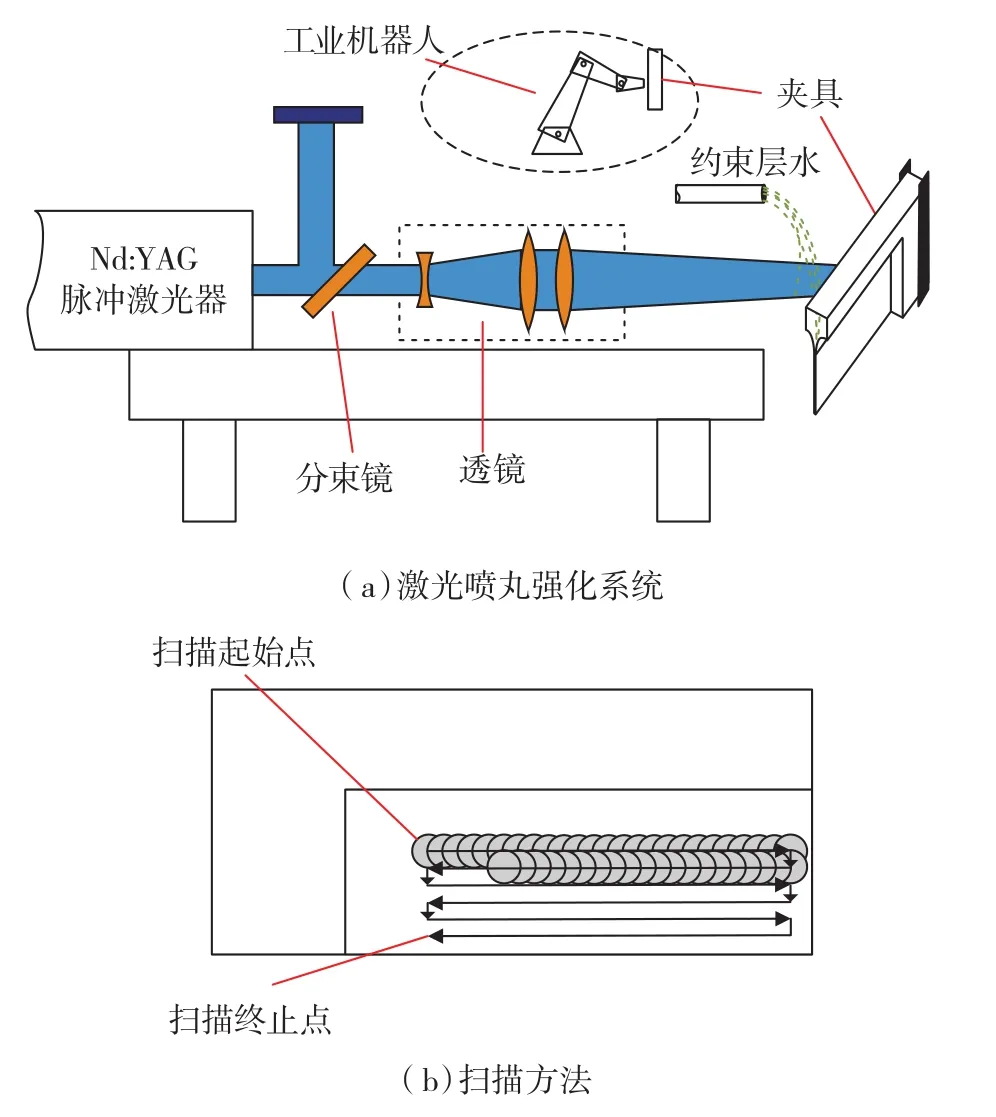

激光喷丸强化采用的试验设备如图3(a)所示,激光器选用美国光谱物理公司(Spectra-Physics)调Q型Nd:YAG固体纳秒短脉冲激光器,输出激光波长为532nm,重复频率为10Hz,单脉冲最大能量为1J。出射激光经光路系统导光和聚焦,最终以2mm直径的圆形光斑照射到试样表面。试样由6轴工业机器人夹持,通过实时调整机器人位姿,使激光沿法线方向照射到试样表面,且使光斑通过搭接的方式覆盖整个扫描区域。光斑扫描的路径如图3(b)所示。光斑的扫描轨迹与叶缘平行,扫描顺序为从远离叶缘的区域向叶缘扫描,使叶缘区域获得更大的残余应力[10]。相邻两个光斑搭接率选为50%。

试验过程中,先进行一侧的激光喷丸强化,测量冲击后扭曲变形;然后对另一侧采用相同激光参数和扫描路径进行第2次激光喷丸强化,消除前一侧冲击产生的扭曲变形,同时避免双侧同时冲击产生的拉伸波叠加效应。各试样采用不同功率密度激光冲击,研究不同功率密度下变形和残余应力的变化规律。采用分束镜来调节激光光斑的功率密度,即通过多片分束镜组合,可以获得5个不同的激光功率密度,试样编号与功率密度的对应关系如表1所示。

图3 试验方法示意图Fig.3 Schematic of experiments

表1 试验采用的激光功率密度

每个试样进行单侧冲击和双侧冲击后,均对其进行表面轮廓的测量。测量的仪器选用Keyence KS-1100三维表面形状测量仪,测头型号为LG-10,测量精度为±0.1μm,步长选取为50μm。对于双侧异步激光喷丸强化后的试样,采用X射线衍射法对其两侧表面进行残余应力测量。残余应力测量仪器选用型号为Xstress3000的X射线应力仪,测量管直径为4mm,测量方法为侧倾法,靶材为Cr靶。

3 试验结果及讨论

3.1 单侧冲击试验

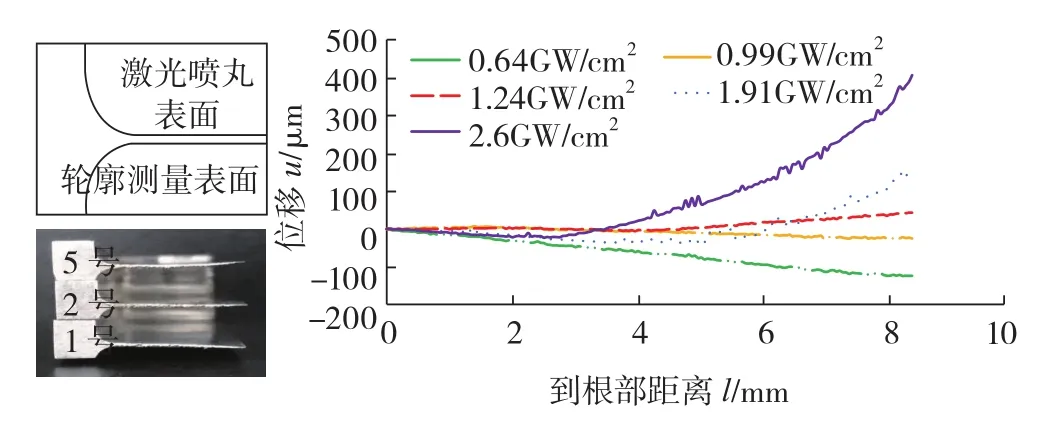

对1~5号薄壁试样先进行一侧表面的冲击,并测量未冲击一侧表面的表面轮廓(较冲击表面更为光滑),冲击后通过表面轮廓仪测量自由边变形场如图4所示。在不同的功率密度下,试样变形特征有不同。激光功率密度最小的1号试样,单侧冲击后相对于激光入射方向呈现出“∧”的变形趋势,自由边端点变形量为-124μm; 2号试样激光功率密度比1号较高,变形趋势与1号试样相同,变形量较小为-25μm,整体变形更趋于平衡状态;而随着功率密度不断增大,对于3号、4号和5号试样,变形特征均呈现出与1号和2号相反的趋势,即相对于激光入射方向呈现“∨”变化,端点变形量分别为43μm,145μm和408μm逐渐增大。因此,对于单侧激光喷丸强化,随着功率密度从0.64GW/cm2到2.60GW/cm2逐渐增大,试样变形从“∧”逐渐向平衡位置变化,然后越过平衡位置向“∨”变形量增大的方向变化,整体呈现变形量随功率密度连续变化的趋势。

图4 单侧冲击试样变形场Fig.4 Deformation of specimens with single side LP

在激光喷丸工艺中,变形场主要来源于冲击塑性变形带来的弹性流动。激光喷丸工艺在表面方向上具有重复特性,试样变形场主要取决于塑性应变沿深度方向的梯度分布。铝合金试样冲击区域厚度为0.5mm,远小于激光喷丸工艺塑性应变层可达深度,塑性应变贯穿整个深度方向,且根据激光喷丸工艺的原理,塑性应变均为拉伸应变。

对于1号试样,试验激光功率密度最小,如图5(a)所示,单侧激光喷丸强化后塑性应变分布应该呈现出与厚壁结构相似的规律,即冲击表面附近平均塑性应变最大,塑性应变沿深度方向不断降低,而另一侧未冲击表面附近平均塑性应变最小。这种塑性应变分布使得冲击表面的拉伸大于另一侧表面,最终使试样呈现出“∧”的变形趋势;而对于2号试样,如图5(b)所示,激光功率密度增大,会使整体塑性应变增大,但未冲击表面增大的程度要大于冲击表面,虽然变形趋势与1号试样相同,两表面附近塑性应变的差值减小,导致变形量小于1号试样;随着功率密度继续增大,如图5(c)所示,整体塑性应变也随之增大,但是由于未冲击表面塑性应变增量更大,最终大于冲击表面,导致试样呈现出“∨”的变形趋势,且随着功率密度继续增大,未冲击表面附近和冲击表面附近的塑性应变差值不断增大,导致试样变形量逐渐增大。因此,塑性应变分布的不同是造成不同功率密度冲击下变形不同的原因。

图5 单侧冲击塑性应变沿深度方向分布示意图Fig.5 Distribution of plastics strain after single side LP

3.2 双侧异步冲击试验

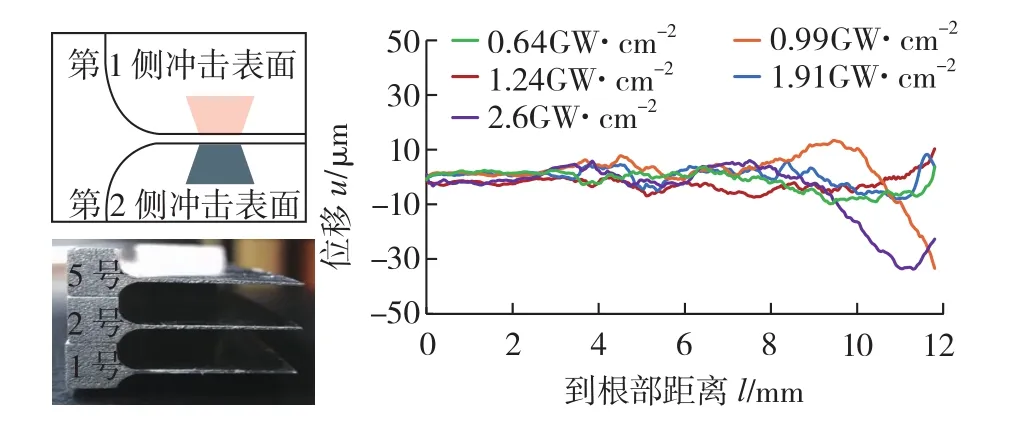

单侧激光喷丸强化后,另一侧采用相同的参数和扫描路径冲击,消除单侧强化的扭曲变形。双侧异步强化后的试样表面轮廓如图6所示。激光功率密度最小的1号试样,表面端部变形量为12μm;而2号试样双侧激光喷丸强化后的变形量为7μm,且具有和1号试样相同的变形趋势;对于3号、4号和5号试样,其双侧异步冲击后端部变形量分别为7μm、-32μm和-22μm,且4号和5号试样呈现出了与单侧冲击相反的变形趋势。在试验采用的激光功率密度范围内,所有试样经过双侧异步冲击后,扭曲变形均基本得到恢复。

图6 双侧异步冲击变形场Fig.6 Deformation of specimens with double side alternate LP

扭曲变形恢复的原因是相较于单侧冲击,双侧异步冲击塑性应变在深度方向上更趋于对称分布(如图7所示)。然而,进行第2侧冲击时,第1侧冲击形成的塑性应变和变形场影响第2侧冲击,最终的塑性应变和残余应力场为两侧冲击效应耦合的结果。一方面,第1侧冲击引入塑性应变造成的材料硬化效应会抑制第2侧冲击产生的塑性应变,且塑性应变越大,抑制效果越明显;另一方面,单侧冲击会使试样产生扭曲,而第2侧冲击激光仍沿未冲击前试样法线方向入射,导致激光与实际试样表面法线产生偏差,降低光斑功率密度,削弱冲击效果。两方面作用效果叠加,决定了双侧异步冲击变形场。但由于单侧冲击的塑性应变较小,远未达到饱和状态,且试样扭曲变形较小,倾角对功率密度降低作用有限,导致第1侧对第2侧冲击影响微弱。根据最终变形形状看双侧异步冲击后,塑性应变沿深度方向仍然呈现基本对称的分布,从而使得扭曲变形基本得到恢复。

图7 双侧异步激光喷丸强化试样塑性应变分布示意图Fig.7 Distribution of plastics strain after double side LP

3.3 残余应力

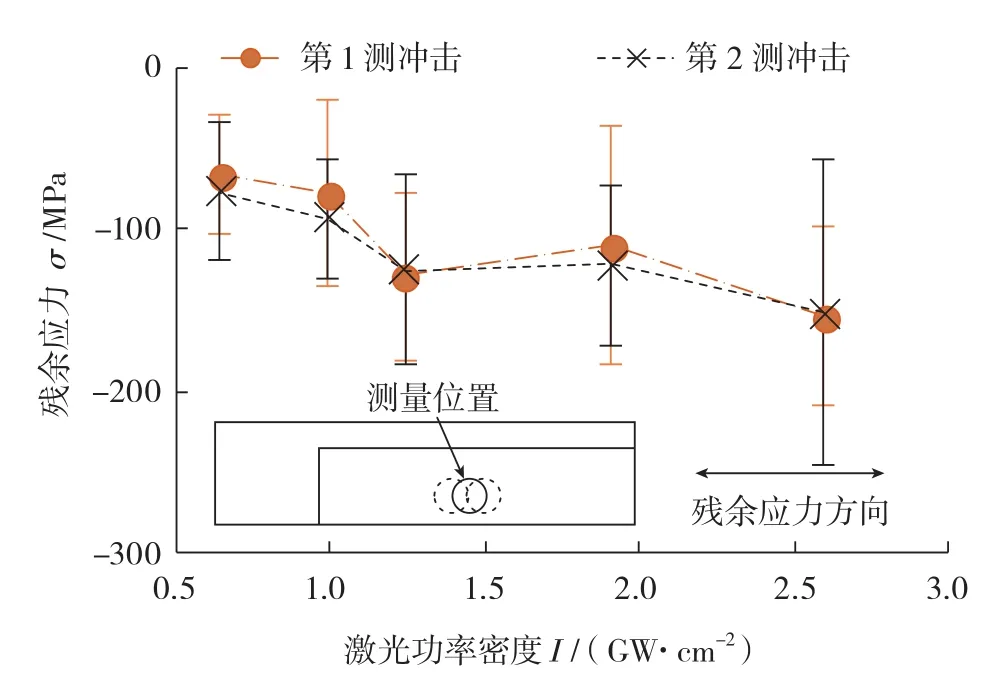

残余应力测量位置选在边缘附近靠近中部的区域。测量过程中在选取的测量位置进行19个不同角度的测量,并采用交相关法获得该位置残余应力。图8为1~5号试样经过双侧异步冲击后两侧表面冲击区域残余应力值。由于测量方法的限制,以及铝合金材料特性(晶粒粗大、存在织构)等因素,残余应力测量结果误差较大。但是,所有试样两侧表面残余应力总体上呈现为压应力,并且大小基本接近,表明双侧异步激光喷丸强化方法可以使冲击区域获得残余压应力场,提高疲劳寿命。随着功率密度不断增大,1~5号试样残余压应力值基本呈现出不断增大的趋势,这是由于残余应力值基本与塑性应变值正相关,功率密度越大,冲击产生的整体塑性应变就越大,因此会产生更大的残余压应力。

图8 双侧异步冲击残余应力分布Fig.8 Residual stress of specimens dual surface with double side alternate LP

4 结论

针对薄壁结构激光喷丸强化,提出双侧异步冲击的方法,通过不同功率密度激光冲击薄壁铝合金试样的试验,研究单侧冲击扭曲变形规律和双侧异步冲击变形矫正机制,并研究了双侧异步激光喷丸强化引入残余应力变化规律。取得的主要研究结论如下:

(1)单侧薄壁激光喷丸试验结果表明,随着光斑功率密度的增大,薄壁结构呈现“∧”或“∨”两种变形趋势;对另一面采用同样参数进行激光喷丸后,扭曲变形均基本得到恢复;

(2)双侧异步激光喷丸强化方法可以使冲击区域获得残余压应力分布;提高激光功率密度,冲击后表面残余压应力数值越大。

从试验结果可以看到,双侧采用相同参数进行异步激光喷丸并不能完全消除薄壁结构扭曲变形,需要进一步根据薄壁结构形状精度控制要求,协调优化两侧的工艺参数,获得良好的薄壁结构双侧异步激光喷丸强化效果。

参 考 文 献

[1]ROCKSTROH T. Laser shock processing: aircraft engine components[C]//Proceedings of 1st International Conference on Laser Peening, Houston, 2008.

[2]邹世坤, 巩水利, 郭恩明, 等. 发动机整体叶盘的激光喷丸强化技术 [J]. 中国激光, 2011, 38(6): 76-82.ZOU Shikun, GONG Shuili, GUO Enming, et al. Laser peening of turbine engine integrally blade rotor[J]. Chinese Journal of Lasers,2011,38(6):76-82.

[3]CHEN H Q, KYSAR J W, YAO Y L. Characterization of plastic deformation induced by microscale laser shock peening[J]. Journal of Applied Mechanics, 2004, 71(9): 713-723.

[4]EDWARD K R, CAREY C, EDWARDSON S P, et al. Laser peen forming for 2D shaping and adjustment of metallic components[C]//Proceedings of the 5th Laser Assisted Net Shape Engineering, Bamberg,2007.

[5]HU Y X, XU X X, YAO Z Q, et al. Laser peen forming induced two way bending of thin sheet metals and its mechanisms[J]. Journal of Applied Physics, 2010, 108(7):1-7.

[6]梁春华. 航空发动机风扇/压气机叶片激光喷丸强化技术的发展与应用[J]. 航空制造技术, 2012(S2): 46-49.LIANG Chunhua. Development and application of laser shock peening technology in aero-engine fan and compressor blade[J]. Aeronautical Manufacturing Technology, 2012(S2):46-49.

[7]SAGAR B , GOKUL R , SEETHA R. et al. Simulation-based optimization of laser peening process for improved bending fatigue of Ti-6Al-2Sn-4Zr-2Mo alloy[J]. Surface & Coatings Technology,2013, 232:464-474.

[8]邹世坤, 曹子文. 钛合金整体叶盘的激光喷丸强化[C]. //先进光学技术及其应用研讨会, 杭州, 2009.ZOU Shikun, CAO Ziwen. Laser peening titanium integrally blade rotor blade[C]. //Advanced Optical Technology and Its Apptications,Hangzhou, 2009.

[9]JOHN J R, REJI J, STEVEN R T , et al. Fatigue crack nucleation and growth rate behavior of laser shockpeened titanium[J]. International Journal of Fatigue, 1999, 21: 199-209.

[10]CORREA C, LARA L R, DIAZ M, et al. Effect of advancing direction on fatigue life of 316L stainless steel specimens treated by double-sided laser shock peening[J]. International Journal of Fatigue,2015,79: 1-9.