基于DEFORM-3D的自封铆接工艺研究

梁 莹, 闫 强, 刘 钢

(1.上海航天精密机械研究所,上海 201600;2.上海理工大学机械工程学院,上海200093;3.上海拓璞数控科技股份有限公司,上海 201111)

机械自封铆接是干涉配合铆接的一种,主要用于气密、液密和疲劳性能要求较高的铝合金构件的连接。它是一种连接强化技术,能显著提高结构的疲劳寿命并获得良好的密封性能[1-2]。

影响自封铆接干涉量的因素大致可以分为两种[3]:一种是结构设计参数,如铆钉及被连接件材料、叠层厚度、锪窝尺寸等,对于这类参数,一旦结构确定,其他参数便不能变动;另一种是工艺类参数,如钉孔直径[4]、顶铁的形状[5]、镦头高度与直径、压铆力大小及铆接方式等。对于第2类参数,在制造过程中可通过适当调整来满足干涉量的要求。由于镦头高度和直径参数与压铆力的大小紧密相关[6],为此对于伺服静压铆接,可以认为影响铆接干涉量的主要因素为钉孔直径、顶铁形状以及压铆力。

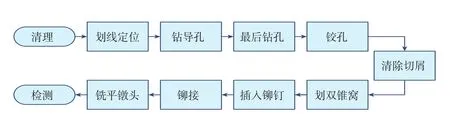

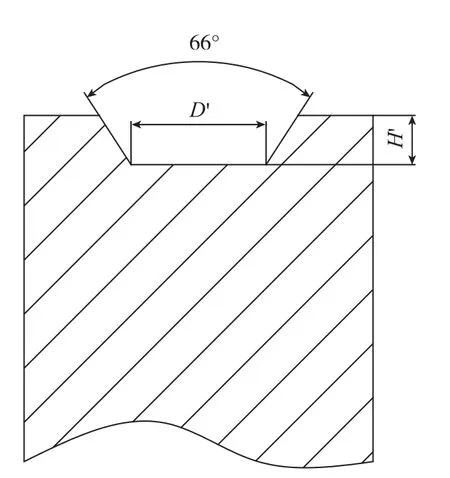

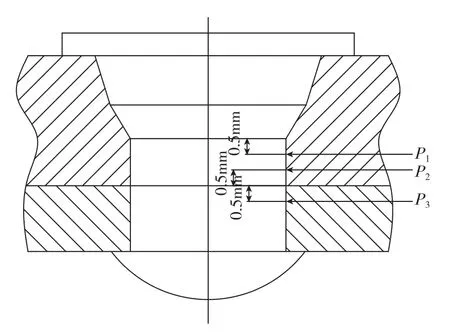

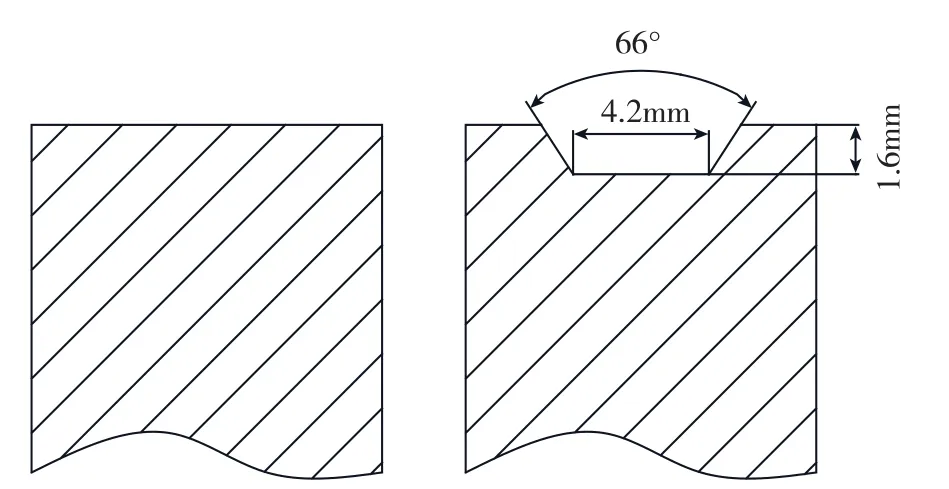

传统的半圆头自封铆接工艺过程[1]如图1所示。可以看出,机械自封铆接对孔质量有着较高的要求,尤其是孔径大小。整个钻孔过程分为3个工步方可保证钉孔直径满足干涉铆接要求。同时,顶铁形状对铆接干涉量有重要影响。传统的手工气动铆接均采用反铆法,即铆枪顶住铆钉头,用顶铁顶住钉杆一端而形成镦头,顶铁工作面有66°凹槽,如图2所示。QJ1548-88标准规定,铆接时可先用凹槽顶铁顶2~3下,再用平顶铁最后形成镦头,缺乏严格技术要求,铆接质量的好坏完全取决于工人技术水平[1]。研究表明,铆接过程中压铆力对疲劳裂纹生长的影响更大,可知压铆力对机械自封铆接的质量也有一定程度的影响[7]。

图1 自封铆接工艺过程Fig.1 Process of self-sealing riveting

图2 凹槽顶铁Fig.2 Groove iron

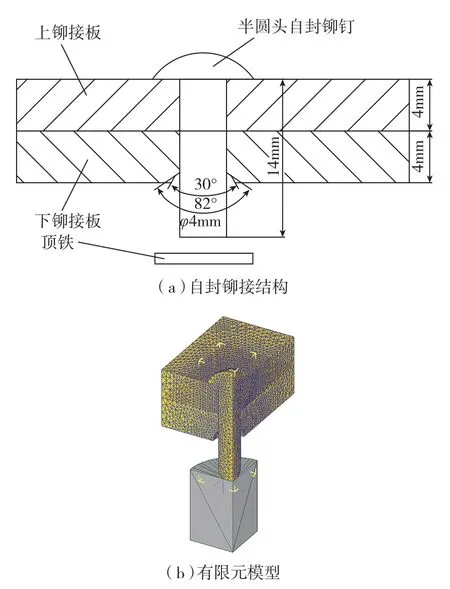

图 3 自封铆接结构示意图Fig.3 Structure of self-sealing riveting

伺服静压铆接方式不同其他铆接方式,因此针对传统手工气动锤铆方式定制的行业标准是否适用有待探究。由于影响干涉量的因素有多种,需要进行大量铆接工艺试验了解各种因素对干涉量的影响,试验周期长,成本较高。随着计算机仿真技术的发展,有限元数值模拟技术在铆接工艺试验中得到了越来越广泛的应用[8]。因此,本文通过有限元仿真软件DEFORM-3D,针对半圆头自封铆接工艺参数中的制孔、铆模形状及压铆力对机械自封铆接质量的影响进行研究,为形成自动钻铆下机械自封铆接工艺规范做好理论准备。

1 有限元建模

铆接过程的有限元仿真步骤包括建立三维模型、定义材料类型、划分网格、建立接触关系及设置边界条件、施加载荷、计算求解及后处理等[9]。针对如图3(a)所示的单个半圆头铆钉机械自封铆接结构,构建有限元模型,结构由两块厚度为4mm的2024铝合金板组成,并采用直径为4mm的半圆头自封铆钉进行铆接。为计算简单,采用三维1/4模型[10]来进行有限元仿真,如图3(b)所示。

2 结果与讨论

2.1 钉孔直径

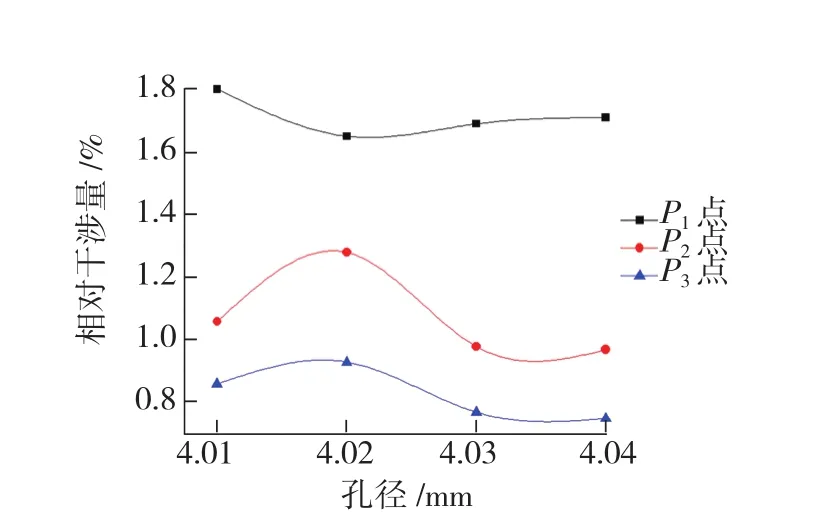

孔径大小对干涉量有直接影响,孔径越大则获得的铆接干涉量越小,越无法满足干涉配合铆接密封性的要求,同时也无法获得良好的铆接质量;孔径较小,虽可以获得较大的干涉量,但较大的干涉量会引起钉孔的应力腐蚀开裂,降低铆接构件的使用寿命。在QJ1548-88标准[1]中,对于直径为4mm的半圆头自封铆钉,其孔径范围为4~4.048mm,为了获得最佳干涉量,需控制孔径公差的大小。由于铰孔的孔径公差可控制在0.01mm内,因此构建孔径分别为4.01mm、4.02mm、4.03mm和4.04mm的有限元模型,分析孔径大小对铆接质量的影响。为方便研究,铆接时使用平顶铁。沿Z向在钉孔上取3个点,如图4所示。

绘制不同孔径下的相对干涉量曲线图,如图5所示,靠近镦头处的P1点相对干涉量出现先减小后增大的趋势,在孔径为4.01mm时最大,在孔径为4.02mm时相对干涉量最小;靠近铆接板结合面处的P2点和P3点干涉量先增加后减小,在孔径为4.02mm时相对干涉量最大,在孔径为4.04mm时,P3点相对干涉量小于0.8%,低于行业标准规定的相对干涉量范围0.8%~5%。

综上,孔径过小,阻碍钉杆处金属向孔内流动,较多的金属形成了镦头,导致P1点处干涉量较大,P2点和P3点相对干涉量较小,干涉量分布不均匀;孔径太大,相对干涉量均较小。因此,直径为4mm的半圆头自封铆钉铆的铆接孔精度推荐范围为4.01~4.02mm,此时3个测量点相对干涉量分布较均匀且满足行业标准。

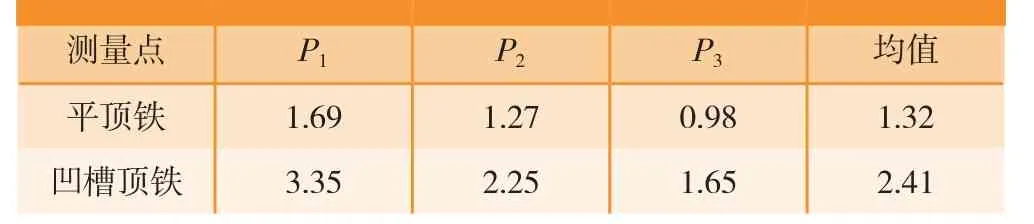

2.2 顶铁形状

机械自封铆接中,常见顶铁有两种:一种是平顶铁;一种是凹槽顶铁,如图6所示。顶铁形状对铆接质量的影响表现在可以改变铆接过程中金属的轴向流动、径向流动,从而影响干涉量的大小及均匀性。

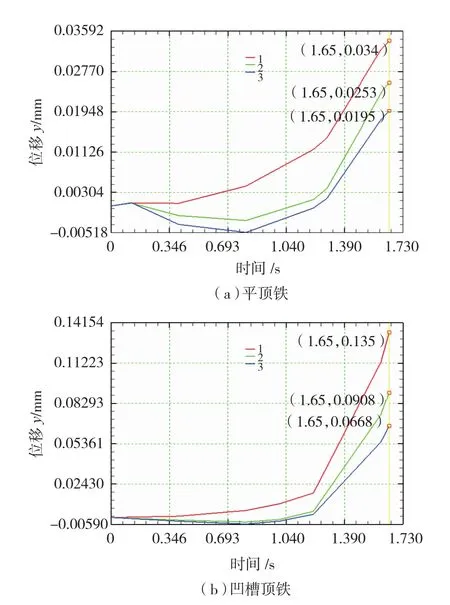

在DEFORM-3D中建立两种顶铁的有限元分析模型,并设置其他铆接参数均相同,沿Z向在钉孔上取图4所示的 3个不同的点P1、P2、P3,并利用 DEFORM-3D点追踪功能,输出两种顶铁下3个点随压铆时间的径向位移,如图7所示。

图4 干涉量检测位置Fig.4 Position of interference testing

图5 孔径大小对相对干涉量的影响Fig.5 Influence of riveting diameter on relative interference

图6 平顶铁及凹槽顶铁Fig.6 Flat iron and groove iron

根据QJ1548-88标准[1]的干涉量计算方法,分别求出3个点的相对干涉量,具体数值如表1所示。

由图7可知,在压铆时间为0~1.028s的范围内,P1点在平顶铁压铆时径向位移变化较快,而凹槽顶铁压铆时径向位移变化缓慢,这是由于凹槽顶铁限制了金属的径向流动,迫使更多的金属流向孔内。由表1可知,凹槽顶铁压铆时的干涉量均值远大于平顶铁压铆时的干涉量,并且对于一般不易获得干涉量的P3处,也获得了较大的干涉量。

平顶铁压铆时,P1、P2、P33点的径向位移在压铆时间为1.32s时斜率突然增大,说明此时金属已经充满了孔的双锥窝,随着顶铁继续压铆,更多的金属流入孔内,使P1、P2、P33点的径向位移骤增,直至铆接结束。凹槽顶铁压铆时,由于金属的径向流动受到限制,刚开始的一段时间金属以轴向流动为主,使较多的金属流入孔双锥窝内,在时间为1.2s时孔双锥窝便已经充满,随着顶铁继续压铆,金属一部分继续向孔内流动,一部分则形成镦头;在时间约为1.5s时,金属充满凹槽顶铁,顶铁继续压铆,P1、P2、P33点的径向位移又一次出现骤增,直至铆接结束。

表1 各点相对干涉量 %

图7 不同形式顶铁下测量点径向位移Fig.7 Radial displacement of testing point with different irons

综上所述,凹模顶铁可以有效地限制金属的径向流动,从而使更多的金属发生轴向流动充满铆接孔,致使P3处也能获得较大干涉量,但局部会出现干涉量过大的现象,干涉量不均匀;平顶铁无法限制金属的径向流动,更多的金属形成了镦头,致使P3的干涉量过小,铆接的密封性难以保证。因此,建议在进行自动化自封铆接时,凹槽顶铁代替平顶铁。

2.3 压铆力

目前先进的自动钻铆设备具备两种铆接模式,一种是位移控制模式,即铆接时顶铁运动到设定的位移后便退回,完成铆接;另一种是力控制模式,即铆接设备监控到铆接已经达到所设定的压铆力后顶铁便退回,完成铆接。对于大型的曲面薄壁零件,铆接时自身变形比较大,位移控制模式已不能较好地满足使用要求,力控制模式能够弥补铆接工件自身变形的缺点,已成为自动钻铆设备中的主要铆接模式。因此压铆力便是控制铆接质量的主要工艺参数,压铆力的大小直接影响铆接质量。

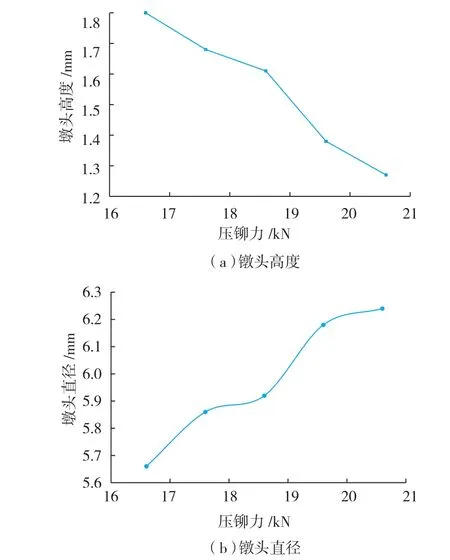

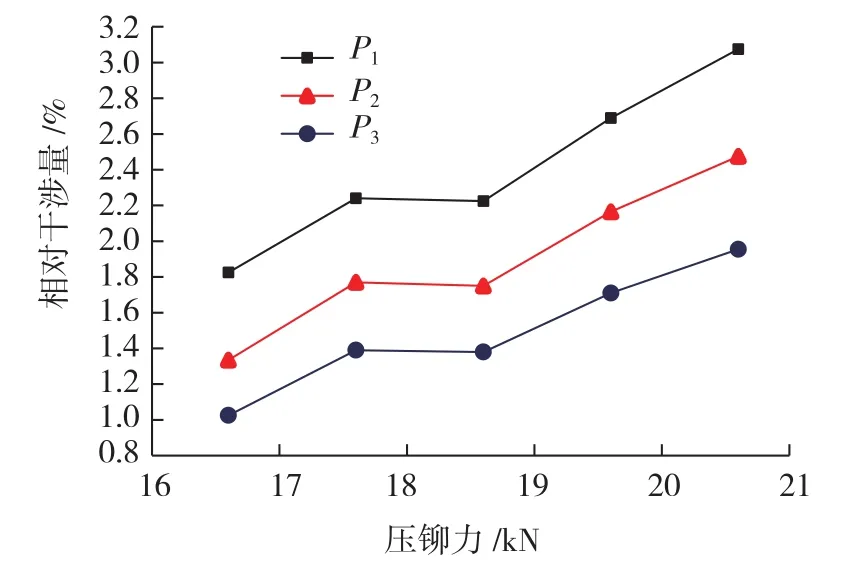

本试验通过设置不同压铆力下有限元仿真模型,比较在16.6kN、17.6kN、18.6kN、19.6kN和20.6kN 5种不同压铆力下的铆接构件的连接质量,分别绘制其不同压铆力下镦头高度、镦头直径以及相对干涉量的曲线,如图8~9所示,可得出以下结论:

(1)镦头高度与压铆力成反比,在压铆力为19.6kN和20.6kN时,镦头高度均在1.4mm以下,小于行业标准1.6~1.8mm。

(2)总体上镦头直径与压铆力成正比关系,随着压铆力增大到一定数值后,镦头直径变化越来越小。

(3)在压铆力小于17.6kN时,随着压铆力的增加,钉杆慢慢镦粗,金属填满钉孔之间的间隙后,钉杆与孔之间开始出现干涉,并且相对干涉量随着压铆力的增大而增加。

(4)当压铆力为17.6~18.6kN时,相对干涉量基本保存不变,这是由于前一个阶段金属已经充满钉孔之间的间隙,并有了一定的干涉量,继续镦粗变得困难;而形成镦头处的金属由于没有孔壁的限制,相对孔内的金属来说更容易镦粗。因此在这个阶段铆钉金属首先将双锥窝充满,并形成一定的镦头。

(5)在压铆力大于19.6 kN后,此时双锥窝已经充满了金属,随着压铆力继续增加,越来越多的金属流向孔内,使相对干涉量继续增大。

图8 不同压铆力下镦头高度与直径Fig.8 Heading height and diameter of different forces

图9 不同压铆力下各点干涉量Fig.9 Interference of different forces

3 结论

本文基于塑性加工仿真软件DEFORM-3D,以2117-T4材料直径4mm的自封铆钉及2024-T3材料的铝板为研究对象,仿真分析了自封铆接工艺参数对干涉量的影响。

(1)钉孔直径的大小对铆接干涉量有直接影响,较小的钉孔直径易造成干涉量分布不均,较大的钉孔直径干涉量较小。对于4mm的自封铆钉,其仿真结果表明钉孔直径在4.01~4.02mm范围内干涉量最佳。

(2)对比了平顶铁与凹槽顶铁对铆接干涉量的影响,得出凹槽顶铁能有效限制钉杆处金属材料的径向流动,从而促使更多的金属流动到孔内,增加铆接干涉量。

(3)干涉量随着压铆力的增大而增大。对于4mm铆钉,压铆力为17.6~18.6kN时,可获得最佳干涉量,同时镦头高度满足标准要求;过大的压铆力会造成钉孔的应力腐蚀开裂并且引起被连接件的变形。

参 考 文 献

[1]中华人民共和国航空工业部. QJ1548-88半圆头自封铆钉铆接技术条件[S]. 1988.Ministry of Aviation Industry of the People Republic of China.QJ1548-88 Riveting technical specificationgs of round head self-sealing rivets[S]. 1988.

[2]杨亚文, 李永策. 干涉铆接及其新的成形方法[J]. 沈阳航空工业学院学报, 1999(4): 19-22.YANG Yawen, LI Yongce. Intervening concerted riveting and a new riveting method[J]. Journal of Shenyang Aerospace University, 1999(4): 19-22.

[3]CHEN N J, THONNERIEUX M, DUCLOUX R, et al. Parametric study of riveted joints[J]. International Journal of Material Forming, 2014,7(1):65-79.

[4]LIPSKI A,LIS Z. Improving fatigue life of riveted joints by rivet hole sizing[J]. Key Engineering Materials, 2014, 598:141-146.

[5]李奕寰, 曹增强, 张岐良,等. 铆模倾角对铆接质量的影响研究 [J]. 航空学报 , 2013, 34(2): 426-433.LI Yihuan, CAO Zengqiang, ZHANG Qiliang, et al. Effect study on riveting quality with different angles of riveting die[J]. Acta Aeronautica et Astronautica Sinica, 2013, 34(2): 426-433.

[6]RIJCK J J M D. Stress analysis of fatigue cracks in mechanically fastened joints: an analytical and experimental investigation[M]. Delft: Delft University of Press, 2005.

[7]SCHIJVE J. Multi-size damage fatigue of riveted lap joints:international workshop on structural integrity of aging airplanes, atlanta, 31 March-2 April 1992[J]. Aerospace Engineering, 1992,7: 210-223.

[8]殷俊清, 王仲奇, 康永刚, 等. 仿真技术在飞机自动钻铆中的应用[J]. 航空制造技术, 2009(23/24): 84-87.

YIN Junqing, WANG Zhongqi, KANG Yonggang, et al. Application of simulation technology in aircraft automatic drilling and riveting[J].Aeronautical Manufacturing Technology, 2009(23/24): 84-87.

[9]张莉, 李升军. DEFORM在金属塑性成形中的应用[M]. 北京: 机械工业出版社, 2009.ZHANG Li, LI Shengjun. Application of DEFORM in metal plastic forming[M]. Beijing: Mechanical Industry Press, 2009.

[10]刘平. 铆接变形及其有限元分析[D]. 西安: 西北工业大学,2007.LIU Ping. Riveting deformation and FE simulation[D]. Xi’an: Xi’an Northwestern Polytechnical University, 2007.