镍基耐高温自润滑刷式封严涂层研究*

张甜甜,黄传兵,兰 昊,房师阁,张伟刚

(1.中国科学院过程工程研究所,北京 100190;2. 中国科学院大学,北京 100049)

航空发动机内部流场存在较大的温度和压强梯度,需要系统封严技术提高发动机的热工效率,目前先进航空发动机的高压压气机和涡轮部位已经开始采用连续接触刷式封严结构[1-3]。与传统的篦齿封严、叶尖可磨耗封严相比,刷式封严结构可大幅减少气体泄漏量,提高转子运行稳定性,并减轻发动机惰性质量[4]。刷式封严的刷丝自由端在高温燃气环境下与转子轴表面高速摩擦接触,发生磨损并产生动能损耗。为了降低转子轴表面与刷丝的磨损,采用热喷涂技术在转子轴表面制备高温自润滑耐磨涂层,技术上简单可行并具有经济性[5]。

高温固体润滑涂层材料主要包括基体、耐磨材料和润滑剂。高温合金具有良好的高温力学性能、抗氧化腐蚀性、与底材良好的匹配性,可以用作涂层的基体材料,常用的高温合金主要是Ni基和Co基合金;氧化物陶瓷(Cr2O3、Al2O3和 ZrO2等)以及碳化物陶瓷(Cr3C2、SiC、WC和TiC等)为常用的耐磨材料;润滑剂是高温固体润滑涂层材料设计的核心,常用的固体润滑材料有石墨、六方氮化硼(h-BN)、金属硫化物(MoS2、WS2)、金属氟化物(BaF2、CaF2)、金属氧化物(MoO3、V2O5)以及软金属(Ag、Au)等[6-7]。

目前,具代表性的高温固体自润滑涂层为美国NASA研制的PS系列热喷涂高温自润滑涂层[8-11]。其中PS300系列采用NiCr合金为基体相,Cr2O3为硬质耐磨相,Ag和BaF2·CaF2共晶为润滑相。由于NiCr合金中Cr的氧化造成涂层在高温下变形严重,后续改进型PS400系列涂层采用NiMoAl合金为基体相。PS400在25℃时的摩擦系数为0.31,在650℃时为0.22,Ag和氟化物的润滑效果得到了很好的体现。但是该涂层在25℃的磨损量较大,为118×10-5mm3·N-1·m-1。中科院过程所黄传兵等[12-15]通过化工冶金技术制备包覆型NiCr/Cr3C2-BaF2·CaF2复合粉体,并通过等离子喷涂、超音速喷涂和爆炸喷涂技术制备相应的高温耐磨自润滑涂层。该涂层在800℃下摩擦系数为0.28,磨损量在25~800℃都保持在 10-5mm3·N-1·m-1数量级,具有优异的耐磨性能。由于BaF2·CaF2共晶的低温脆性,涂层在500℃下的摩擦系数较高,且发动机在服役过程中需要经受复杂的升温降温过程,因此要求刷式封严涂层应具有一定的宽温域自润滑耐磨效果。

近年来,高温自适应润滑涂层材料得到广泛的研究。所谓“自适应”就是利用两种或几种润滑剂的协同润滑作用实现宽温度范围的润滑耐磨效果。Hu等[16]利用磁控溅射技术制备了YSZ-Ag-Mo复合涂层,该涂层在25~700℃的摩擦系数稳定在0.4左右; 500℃下Ag膜起到润滑作用;高于500℃时表面生成的氧化钼可降低摩擦和磨损。中科院兰化所利用等离子喷涂制备了NiCrAlYAg-Mo高温固体润滑涂层,并对其从室温到800℃的摩擦磨损性能进行测试,结果发现涂层的摩擦系数稳定在0.4左右,600℃以上摩擦表面生成的钼酸银降低了摩擦系数[17]。由于涂层中缺乏耐磨相,涂层的磨损量较大。

为了满足航空发动机刷式封严涂层宽温域自润滑耐磨性能的要求,本文采用等离子喷涂技术制备了NiCoCrAlY-Cr2O3和NiCoCrAlYCr2O3-AgMo两种新型复合涂层,研究了涂层在20~800℃的摩擦磨损性能,并且分析了涂层的摩擦磨损机理。

试验及方法

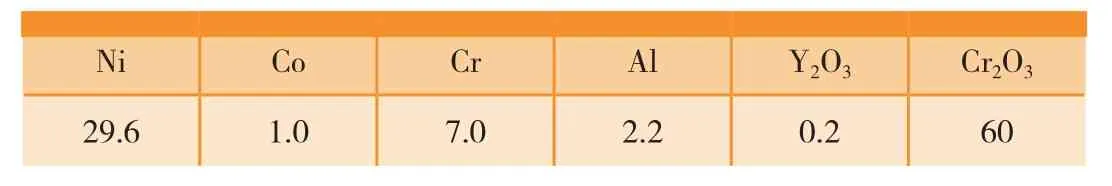

采用离心喷雾造粒以及固态合金化技术制备NiCoCrAlY-Cr2O3,粉体的名义成分见表1。Ag-Mo复合粉体采用Mo粉化学镀银的方法制备,其中Ag/Mo的质量比为2∶1。NiCoCrAlY-Cr2O3-AgMo复合粉体中Ag-Mo的质量分数为10%。

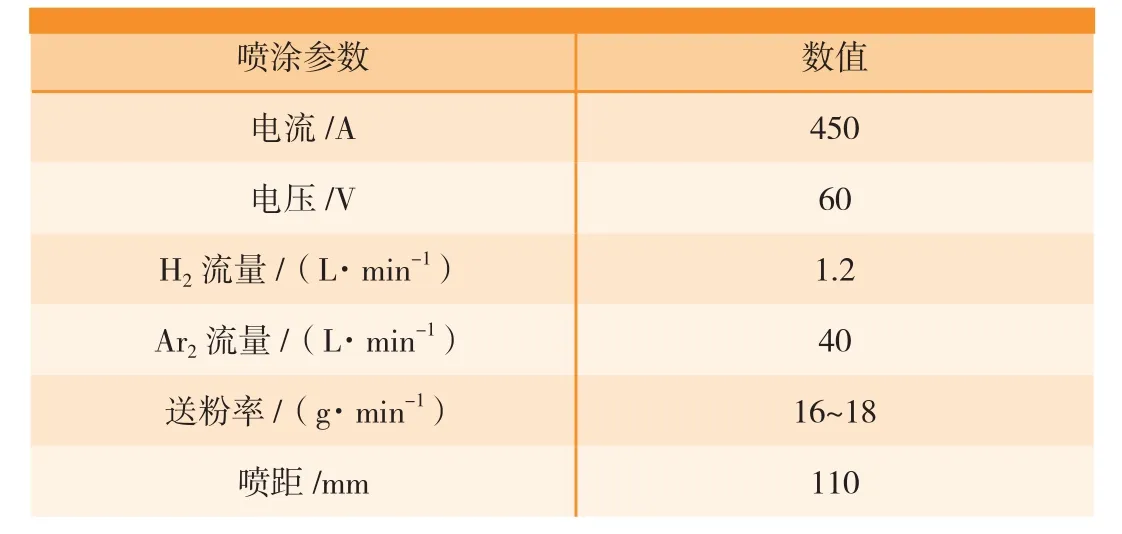

以高温合金GH4169(φ25mm×5mm)为喷涂基体。等离子喷涂前,对基体进行喷砂处理。采用CoNiCrAlY合金粉沉积0.1mm粘结层。涂层采用APS-2000K型等离子喷涂设备制备,喷涂参数见表2。

采用Hall流量计测量喷涂粉末的流动性和松装密度,涂层的孔隙率采用图像法进行分析。在WDW-100E万能材料试验机上采用拉伸法按GB/T 8642-2002标准测试涂层结合强度。涂层显微硬度采用HX-1000TM型显微硬度计测试(载荷200g,加载15s)。粉体及涂层试样的表面和截面微观组织结构均采用Quanta 200FEG(美国FEI)扫描电子显微镜(SEM)观察,利用背散射(BSE)探头及X射线能谱(EDX)分析元素分布。采用X’Pert Pro(荷兰Panalytical)X射线仪(XRD)进行物相分析。采用Via-Reflex型(英国Renishaw)显微共聚焦拉曼光谱仪进行表面微区物相分析。

表1 NiCoCrAl-Cr2O3复合粉体成分(质量分数) %

表2 等离子喷涂工艺参数

摩擦磨损试验在CSM-THT型高温摩擦磨损试验机上进行,摩擦方式为销盘式,测试温度从20℃到800℃,摩擦副为高温合金(GH4145)销,载荷 10N,线速度 0.2m/s,时间20min。通过3D白光干涉表面形貌仪(美国ABE)测量磨痕截面积A,磨损量根据V=2πr·A计算,其中半径r=5mm。

结果与讨论

1 粉体形貌与性能

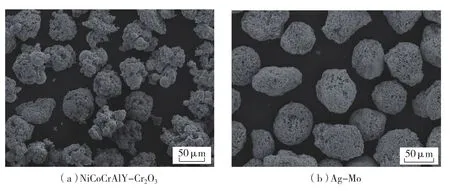

图1为制备的等离子喷涂复合粉体的表面形貌。可以看出,NiCoCrAlY-Cr2O3和Ag-Mo复合粉体颗粒呈类球状,颗粒结构致密,粒度分布均匀。其中NiCoCrAlYCr2O3粉体的粒度分布为45~75μm,Ag-Mo粉体的平均粒径为60μm。两种复合粉体的粒径均符合等离子喷涂技术要求。

喷涂粉末的流动性和松装密度对喷涂工艺和涂层质量有重要影响。良好的流动性和较高的松装密度可以保证喷涂送粉的稳定性并将喷涂粉体送入等离子火焰中心充分熔化。经试验测得制备的NiCoCrAlY-Cr2O3复合粉体的流动性为48.5s/50g,松装密度为1.53g/cm3;NiCoCrAlY-Cr2O3-AgMo复合粉体的流动性为55s/50g,松装密度为1.50g/cm3。两种粉体均具有良好的流动性和松装密度,有利于获得均匀致密的涂层组织,并保证涂层的结合强度。

2 涂层的结构与性能

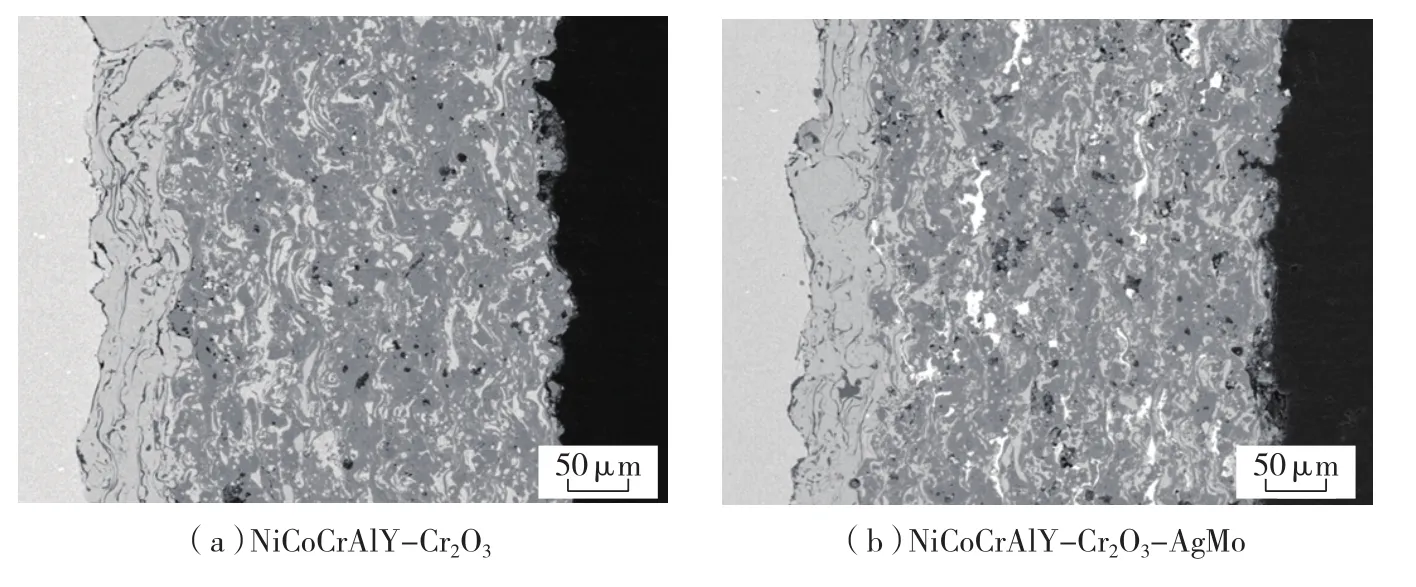

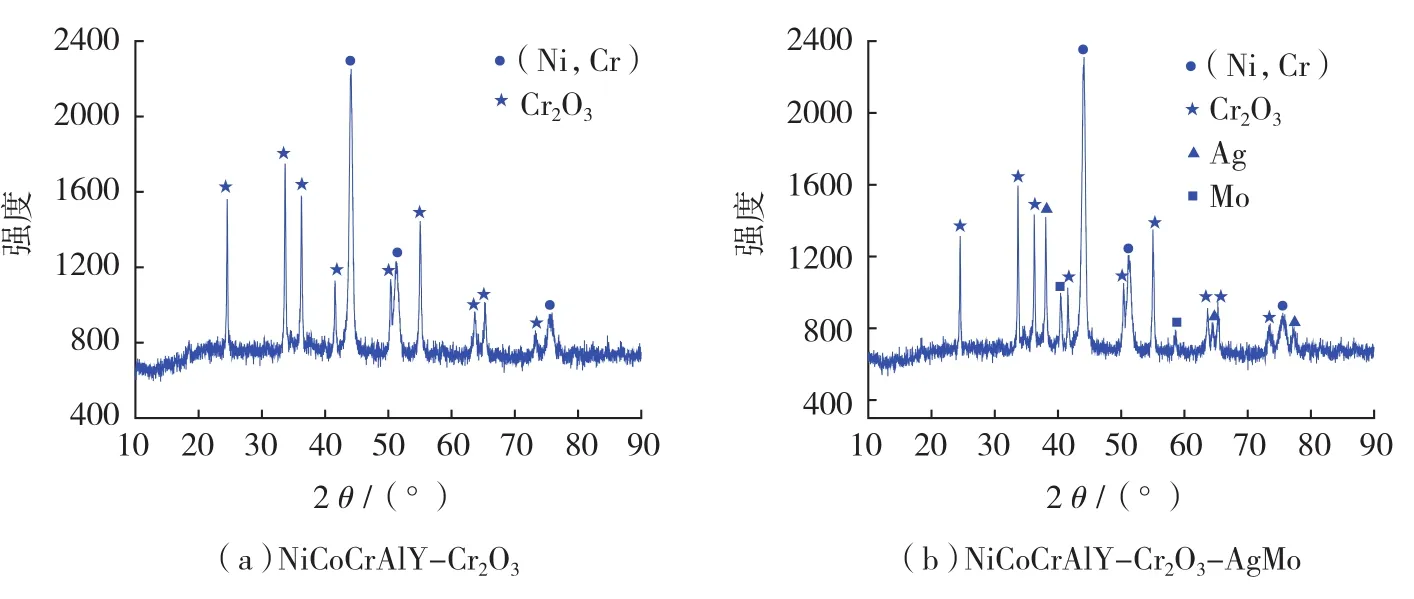

图2是等离子喷涂NiCoCrAlYCr2O3和NiCoCrAlY-Cr2O3-AgMo复合涂层的截面背散射图像。可看出涂层呈典型的热喷涂层状结构,从左往右依次为基体、粘结层和面层。层与层之间结合良好,涂层无明显的裂纹和孔隙,灰度法测得两种涂层的孔隙率都在3%左右。如图2(b)所示,涂层内部灰色部分为Cr2O3相,亮灰色部分为Ni基合金相,亮色部分为Ag和Mo相。从图3涂层的XRD分析可看出,NiCoCrAlY-Cr2O3涂层的主晶相为(Ni,Cr)合金相,Cr2O3相。NiCoCrAlY-Cr2O3-AgMo涂层的晶相有(Ni,Cr)合金相,Cr2O3相以及 Ag和Mo相。两种涂层内均没有其他的杂质峰出现,说明涂层在喷涂过程中物相没有出现明显的氧化和分解。

拉伸试验结果表明,NiCoCrAlYCr2O3涂层的结合强度约为(35±5)MPa,NiCoCrAlY-Cr2O3-AgMo涂层的结合强度约为(42±2)MPa,两种涂层的断裂都发生在涂层内部,因此涂层与基体的结合强度要远大于这个数值。从试验数值可看出,NiCoCrAlY-Cr2O3-AgMo涂层的内聚强度要大于NiCoCrAlY-Cr2O3涂层的内聚强度。这是由于Ag具有较低的熔点(960℃),在等离子喷涂过程中能够充分熔化,熔化的Ag在涂层各相间起到粘结剂的作用,使层间颗粒结合更加紧密,从而提高涂层内聚强度。

涂层硬度是影响涂层耐磨性能的重要因素之一。一般来说,材料的耐磨性与硬度成正比。涂层的显微硬度测试表明,NiCoCrAlY-Cr2O3和NiCoCrAlY-Cr2O3-AgMo涂层的显微硬度分别为650HV0.2以及600HV0.2,较高的硬度保证了涂层的耐磨性。

图1 等离子喷涂复合粉体表面SEM形貌Fig.1 SEM morphologies of APS sprayed composite powders

图2 等离子喷涂复合涂层截面背散射图像Fig.2 Cross-sectional backscatter electron micrographs of the composite coatings

图3 等离子喷涂复合涂层XRD图谱Fig.3 XRD patterns of the as-sprayed composite coatings

3 涂层的摩擦磨损性能

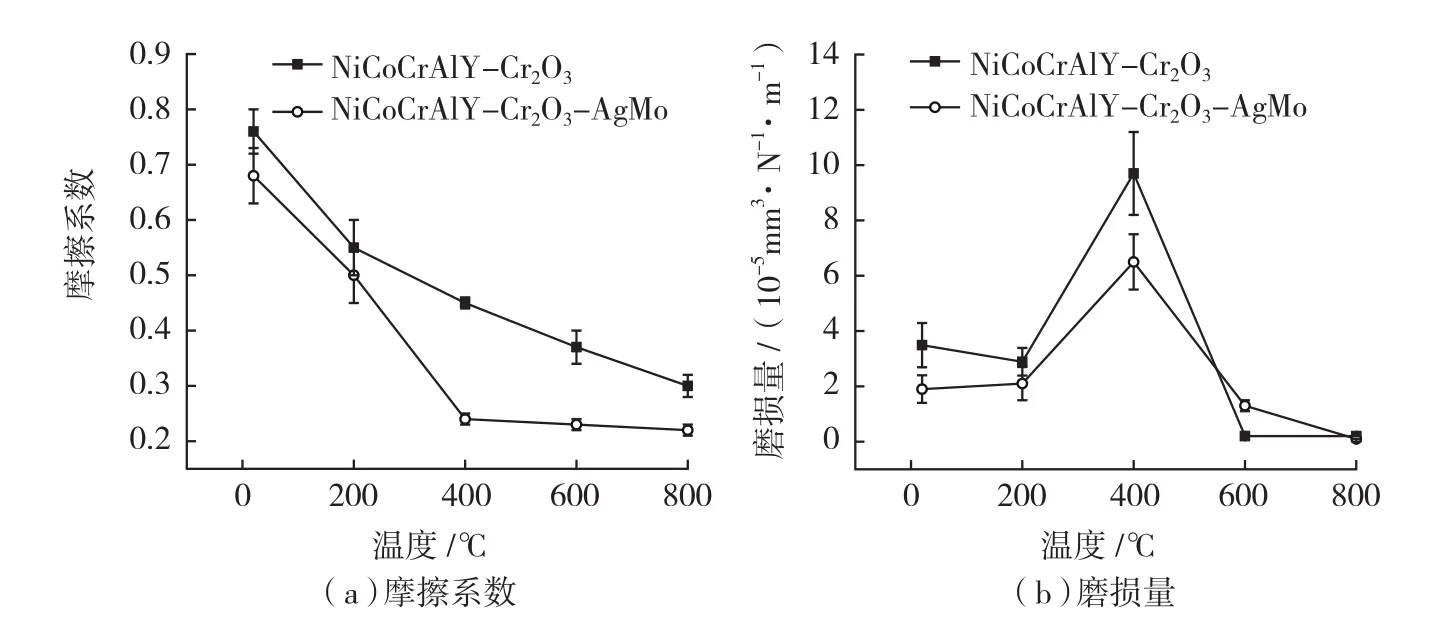

图4是在不同温度条件下NiCoCrAlY-Cr2O3和NiCoCrAlYCr2O3-AgMo涂层摩擦系数和磨损量的变化曲线。从图4(a)可看出从20~800℃,NiCoCrAlY-Cr2O3-AgMo涂层的摩擦系数都低于NiCoCrAlYCr2O3涂层,尤其是在400℃以上温度范围内; 20℃下,两种涂层的摩擦系数约为0.7和0.8,随着温度的升高,两种涂层的摩擦系数都呈下降趋势。NiCoCrAlY-Cr2O3涂层的摩擦系数在800℃时降低到0.3左右。而NiCoCrAlY-Cr2O3-AgMo涂层的摩擦系数在400℃时急剧下降至0.23左右,摩擦系数发生较大改变,此后随着温度升高到800℃,涂层的摩擦系数一直保持0.23左右。

图4 涂层从20℃到800℃的摩擦系数和磨损量Fig.4 Friction coefficient and wear rate of the composite coatings from 20℃ to 800℃

从图4(b) 可以看 出,NiCoCrAlY-Cr2O3和NiCoCrAlYCr2O3-AgMo涂层在整个测试温度范围内摩损量都保持在10-5mm3·N-1·m-1数量级,说明两种涂层都具有较好的耐磨性能。涂层在20℃和200℃时磨损量较低,温度升高到400℃时磨损量上升较快,分别达到6.5×10-5mm3·N-1·m-1以及 9.5×10-5mm3·N-1·m-1。这可能是由于随着温度的升高,涂层硬度降低,涂层的基体材料镍基合金塑性变形严重,由于表面缺少有效的润滑剂,当受到反复的剪切力作用时,会发生挤压变形以及切削磨损,增加了涂层的磨损量。当温度上升到600℃时,涂层的磨损量又急剧下降,低于20℃的磨损量。在800℃时两种涂层的磨损量低至10-6mm3·N-1·m-1数量级。说明高温下表面形成的高温润滑相在摩擦过程中对涂层起到了保护作用。

4 摩擦机理分析

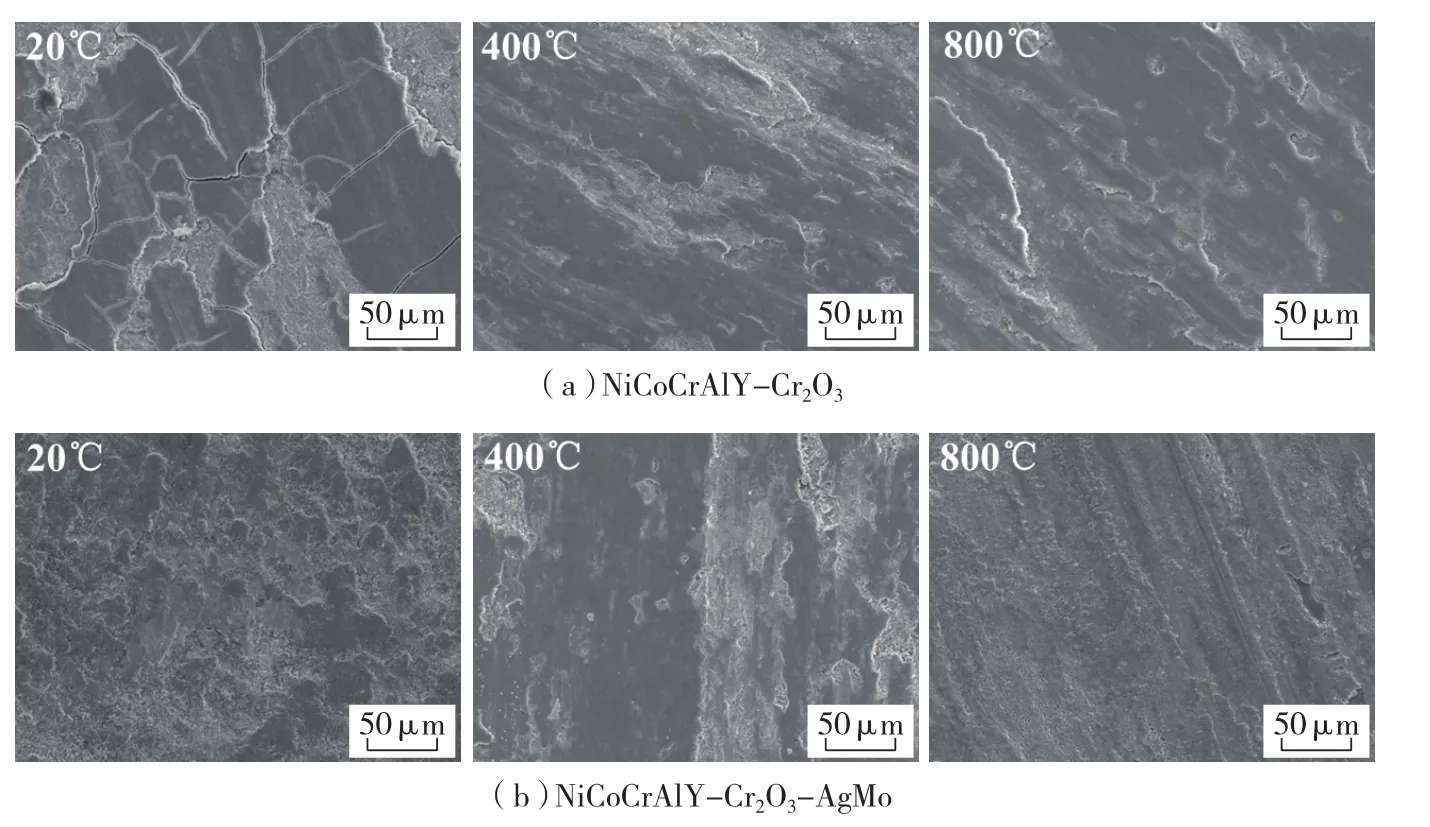

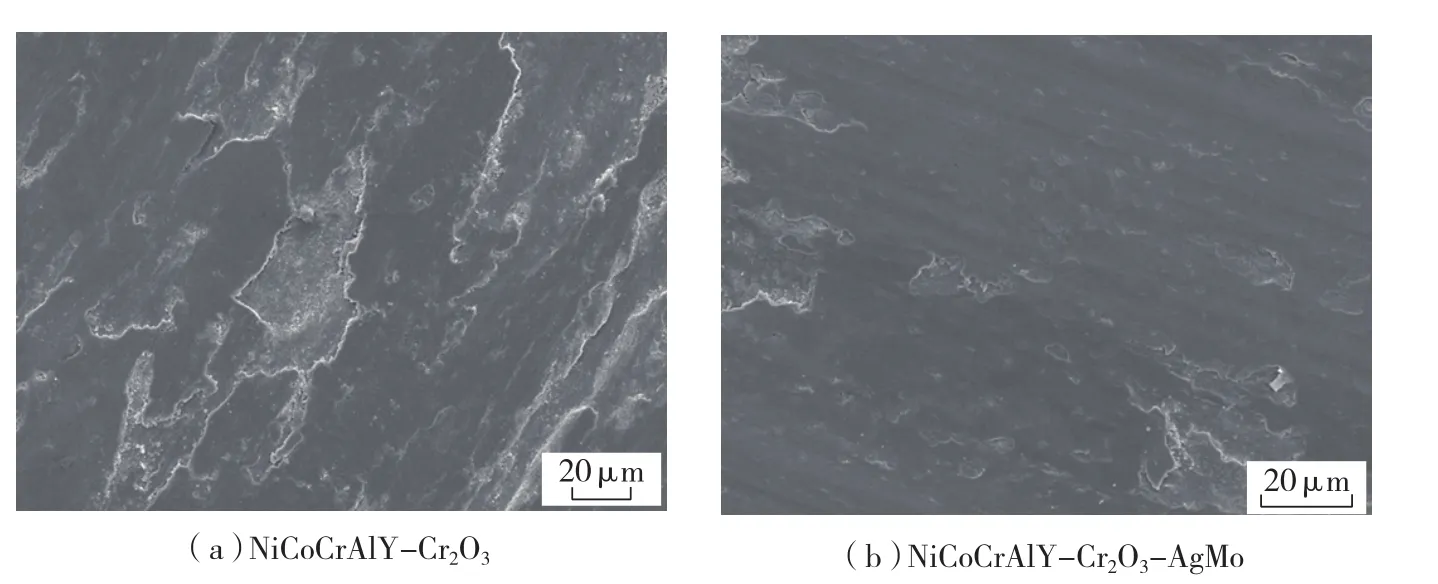

图 5是 20℃、400℃ 和800℃时NiCoCrAlY-Cr2O3和NiCoCrAlYCr2O3-AgMo涂层的磨痕形貌。20℃下,两种涂层表面粗糙,存在很多凹坑和磨屑,呈典型的脆性断裂和磨粒磨损特征。这是由于低温下表面尚未形成润滑膜,在摩擦剪切力的作用下,涂层表面的气孔和微裂纹等缺陷逐渐扩展和断裂,形成磨屑。形成的磨屑不能够及时排出而停留在摩擦轨道上造成磨粒磨损。

随着温度升高到400℃,涂层表面变得光滑,呈现出沿滑动方向的磨痕条纹和凹坑。磨损机制为轻微的塑性变形和微切削。从图4(a)的结果可看出,NiCoCrAlY-Cr2O3-AgMo涂层在400℃时摩擦系数仅为0.23,大大低于 NiCoCrAlY-Cr2O3涂层的摩擦系数。因此为了进一步探究涂层在400℃的润滑耐磨机理,对摩擦副GH4145销摩擦表面进行观察,如图6所示。

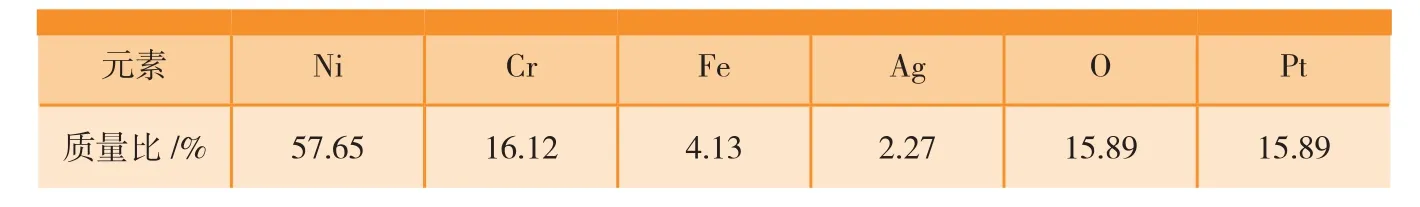

图 6(a) 为 GH4145 销 与NiCoCrAlY-Cr2O3涂层在400℃对磨后表面形貌,摩擦表面存在凹坑以及磨屑;而与NiCoCrAlY-Cr2O3-AgMo涂层对磨后的GH4145销表面形成一层连续光滑的膜层。EDX分析表明,GH4145销表面除了含有自身的Ni、Cr和Fe元素外,还存在Ag元素,各种元素含量如表3所示。

图5 不同温度下的涂层磨痕表面形貌Fig.5 Worn surface morphologies of the composite coatings at different temperatures

图6 GH4145销表面在400℃下与涂层对磨后形貌Fig.6 Worn surface morphologies of the counterpart GH4145 sliding against the composite coatings at 400℃

表3 400℃与NiCoCrAlY-Cr2O3-AgMo涂层对磨GH4145销表面EDX分析

摩擦副GH4145表面出现了Ag元素,表明在滑动摩擦过程中涂层表面的元素转移到GH4145销表面。作为一种软金属,Ag在400℃下剪切强度会比室温时显著降低,涂层表面的Ag在摩擦力的作用下被剪切、铺展形成润滑膜并部分粘附到对偶件表面,从而使得摩擦发生在转移膜与涂层之间,降低了摩擦系数。

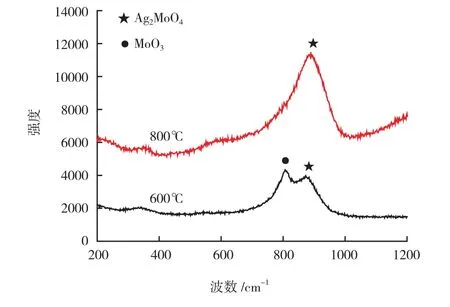

图5中在800℃时,NiCoCrAlYCr2O3涂层摩擦表面与20℃和400℃相比时变得光滑,生成连续铺展的润滑膜。EDX分析润滑膜的主要成分为Ni、Cr和O,表明润滑膜的成分主要为一些金属氧化物。同时一些金属氧化物转移到对偶件的表面,形成了氧化物与氧化物之间的摩擦,降低了涂层的摩擦与磨损。由于高温下金属的塑性变形更为严重,因此在800℃下NiCoCrAlY-Cr2O3涂层的磨损主要是由氧化磨损和塑性变形共同造成的。对于NiCoCrAlY-Cr2O3-AgMo涂层,在800℃摩擦后,表面出现了连续致密的润滑膜,并且润滑膜表面有絮状颗粒出现。为了分析表面润滑膜的组成,对涂层进行拉曼微区物相分析。图7是NiCoCrAlYCr2O3-AgMo涂层在600℃和800℃摩擦后表面拉曼物相分析曲线。

从拉曼分析的结果可看出,在600℃和800℃摩擦后,表面都出现了Ag2MoO4的拉曼特征峰,因此推测NiCoCrAlY-Cr2O3-AgMo涂层在600℃和800℃优异的润滑性能是由摩擦表面生成的Ag2MoO4造成的。前人的研究结果[18-20]显示,Ag2MoO4是一种低熔点层状化合物,由于Ag-O 键键能较低(560kJ/mol),在高温下容易被剪切而具有较低的摩擦系数。600℃时,Mo与O2反应生成MoO3,Ag和MoO3进一步反应生成Ag2MoO4。随着温度升高,摩擦表面生成大量Ag2MoO4,有效降低摩擦系数。

结论

为满足我国先进航空发动机刷式封严技术对高温固体润滑耐磨涂层材料的需求,本文采用离心喷雾造粒、固态合金化以及化学镀的方法制备出具有良好流动性和松装密度的NiCoCrAlY-Cr2O3、NiCoCrAlYCr2O3-AgMo粉末,结合等离子喷涂制备相应的固体自润滑涂层。对涂层的组织结构、力学性能以及摩擦磨损性能进行了研究。主要结论如下:

图7 涂层摩擦表面拉曼分析Fig.7 Raman spectra of the worn surface

(1)研制的两种新型涂层均具有较低的孔隙率、较高的显微硬度和结合强度。

(2)NiCoCrAlY-Cr2O3涂 层 的摩擦系数从20~800℃逐渐减小,在800℃达到最低值0.3。这是由于在800℃时摩擦表面生成氧化物润滑膜,有效降低了摩擦系数。

(3)AgMo的加入可显著改善涂层的宽温域润滑性能。NiCoCrAlYCr2O3-AgMo涂 层 从 400~800℃ 的摩擦系数一直保持0.23左右,磨损量在10-5mm3·N-1·m-1数量级。摩擦机理研究表明: 400℃时,涂层与GH4145销之间形成连续的含Ag润滑膜。600℃以上摩擦表面生成的Ag2MoO4润滑剂降低了涂层的摩擦和磨损。

参 考 文 献

[1]RAJENDRAN R. Gas turbine coatings—an overview[J]. Engineering Failure Analysis,2012, 26: 355-369.

[2]STEINETZ B, HENDRICKS R,MUNSON J. Advanced seal technology role in meeting next generation turbine engine goals[R].Ohio: NASA, 1998.

[3]黄传兵,杜令忠,张伟刚. NiCr/Cr3C2-BaF2·CaF2高温自润滑耐磨涂层的制备与摩擦磨损特性[J].摩擦学学报,2009(1): 68-74.

HUANG Chuanbing, DU Lingzhong,ZHANG Weigang. Preparation and tribological properties of NiCr/Cr3C2-BaF2·CaF2high temperature self-lubricating wear-resistant coating [J]. Tribology, 2009(1): 68-74.

[4]CONNER K, CHILDS D. Rotordynamic and leakage characteristics of a 4-stage brush seal[R]. Ohio: Wright Laboratory, 1992.

[5]ATKINSON E, BRISTOL B. Effects of material choices on brush seal performance[J].Lubrication Engineering, 1992, 48(9): 740-746.

[6]DONNET C, ERDEMIR A. Historical developments and new trends in tribological and solid lubricant coatings[J]. Surface & Coatings Technology, 2004, 180: 76-84.

[7]DONNET C, ERDEMIR A. Solid lubricant coatings: Recent developments and future trends[J]. Tribology Letters, 2004, 17(3):389-397.

[8]DELLACORTE C, STANFORD M K,THOMA F, et al. The effect of composition on the surface finish of PS400: A new high temperature solid lubricant coating[R]. Ohio: NASA, 2010.

[9]DELLACORTE C, EDMONDS B J.NASA PS400: A new high temperature solid lubricant coating for high temperature wear applications[R]. Ohio: NASA, 2009.

[10]DELLACORTE C, LASKOWSKI J A.Tribological evaluation of PS300: A new chrome oxide-based solid lubricant coating sliding against Al2O3from 25℃ to 650℃[J]. Tribology Transaction, 1997, 40(1): 163-167.

[11]SLINEY H E, DELLACORTE C,LUKASZEWICZ V. The tribology of PS212 coatings and PM212 composites for the lubrication of titanium 6A1-4V components of a stirling engine space power-system[J]. Tribology Transaction, 1995, 38(3): 497-506.

[12]HUANG C, DU L, ZHANG W.Preparation and characterization of atmospheric plasma-sprayed NiCr/Cr3C2-BaF2·CaF2composite coating [J]. Surface & Coatings Technology, 2009, 203(20-21): 3058-3065.

[13]HUANG C B, DU L, ZHANG W. Effects of solid lubricant content on the microstructure and properties of NiCr/Cr3C2-BaF2·CaF2composite coatings[J]. Journal of Alloys and Compounds,2009, 479(1-2): 777-784.

[14]HUANG C B, DU L, ZHANG W. Friction and wear characteristics of plasmasprayed self-lubrication coating with clad powder at elevated temperatures up to 800℃[J].Journal of Thermal Spray Technology, 2014,23(3): 463-469.

[15]黄传兵,杜令忠,张伟刚,等.三种热喷涂工艺制备NiCr/Cr3C2-BaF2·CaF2涂层的结构与性能[J].航空材料学报,2009,29(6):70-76.

HUANG Chuanbing, DU Lingzhong,ZHANG Weigang, et al. Microstructure and properties of NiCr/Cr3C2-BaF2·CaF2coatings prepared with three kinds of thermal sprayed technologies[J]. Journal of Aeronautical Materials,2009,29(6): 70-76.

[16]HU J J, MURATORE C, VOEVODIN A A. Silver diffusion and high-temperature lubrication mechanisms of YSZ-Ag-Mo based nanocomposite coatings[J]. Composites Science and Technology, 2007, 67(3-4): 336-347.

[17]CHEN J, AN Y, YANG J, et al.Tribological properties of adaptive NiCrAlYAg-Mo coatings prepared by atmospheric plasma spraying[J]. Surface & Coatings Technology,2013, 235: 521-528.

[18]ZHANG T, LAN H, HUANG C, et al.Preparation and characterizations of nickel-based composite coatings with self-lubricating property at elevated temperatures[J]. Surface & Coatings Technology, 2016, 294: 21-29.

[19]ZHANG T, HUANG C, LAN H,et al. Tribo-logical properties and lubrication mechanisms of a Ag-Mo composite[J].Lubrication Science, 2016, 28(3): 141-156.

[20]AOUADI S M, PAUDEL Y,SIMONSON W J, et al. Tribological investigation of adaptive Mo2N/MoS2/Ag coatings with high sulfur content[J]. Surface & Coatings Technology,2009, 203(10-11): 1304-1309.