复合材料模具模块化、规范化、数字化快速设计研究

韩志仁,贾 琛,何万飞,石章虎,孙 浩

(1. 航空制造工艺数字化国防重点学科实验室,沈阳 110136;2. 沈阳航空航天大学航空宇航工程学部,沈阳 110136;3.航空工业成都飞机工业(集团)有限责任公司,成都 610092)

复合材料具有重量轻、强度高等特点使其在航空工业领域有着无可比拟的应用前景,采用高比强度、高比刚度的复合材料能够在保证飞机结构强度的基础上大幅减轻飞机的结构重量,极大提高结构效率[1]。因此,复合材料已经成为航空工业领域继铝、钢、钛之后,迅速发展成四大结构材料之一,其用量成为航空工业结构先进性的标志之一[2]。

复材构件成型与常规金属材料成形不同,复合材料构件的成型是材料与结构同时成型的过程,且通常在模具中完成,构件固化成型完成后不需要加工或只需少量加工。飞机上的复合材料构件外形大多要求曲面、薄壁、高精度,这种类型的构件需要模具保证加工精度[3]。数字化设计能够很好地保障模具的加工精度,使复合材料构件成型后不需要加工或只需少量加工即可满足设计要求。

在传统的模具设计过程中,较为依赖模具设计人员的知识和经验,导致不同设计者设计出的模具细节尺寸上存在差异[4-5]。复合材料成型模具数字化设计应该与规范化设计结合起来,保证在模具设计中减少重复设计工作[6-7]。将前人经验和知识进行科学、系统地提炼,在快速设计中预设初值,设置规范参数范围。设计人员根据预设值可最大限度减少设计重复劳动工作,缩短设计周期,降低设计成本[8]。

复合材料模具数字化设计中,采用敏捷开发原则,将整个设计拆分为小模块,把小模块的生存周期控制在一个迭代内,降低风险,杜绝错误出现累加情况,同时也保证需要修改时,能够快速地调整。有效降低时间成本,缩短设计周期。

本文以满足实际设计需求、提高设计效率为目标,提出复合材料模具快速设计的思路,基于航空工业主流设计制造软件CATIA,开发一套复合材料模具快速设计系统。

1 复合材料构件模具结构

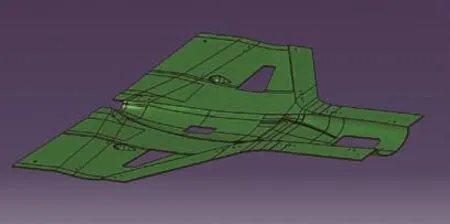

复合材料构件成型模具结构随着工艺方法不同而有各种不同的结构,典型的是热压罐成型的框架式模具。这种结构的模具具有足够的刚度强度、良好的热传导性和热稳定性、重量轻、成本低、易于加工和方便运输等优点,大量应用于复合材料成型过程中[9-10]。典型的航空复合材料模具样式如图1所示,主要包括模具型面、支撑板、底架和辅助元件等部分。

1.1 型面

复合材料构件一般由一块或几块曲面零件拼接而成,提取工艺成型面时需要保证提取完成的成型面符合加工要求且保证符合零件的外形尺寸。成型工艺面通过进行修补孔位、外延、拉伸等操作完成最终确定的模具型面,为模具体快速设计提供成型依据。型面外形如图2所示。

1.2 支撑板

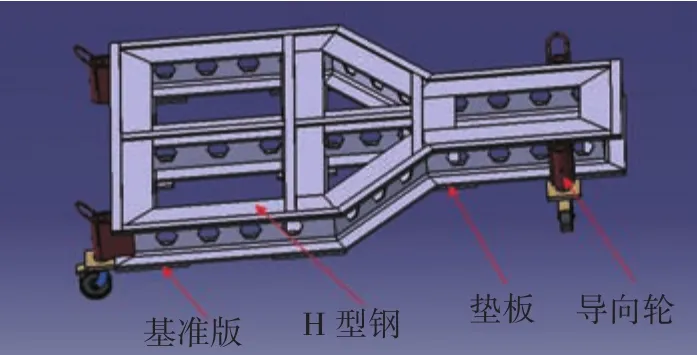

模具支撑板分为X向支撑板和Y向支撑板,是模具的主体部分,支撑板位于型面与模具底面之间,主要作用是支撑、固定型面,如图3所示。

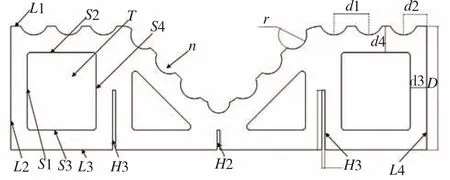

支撑板生成算法:支撑板生成依据底面、站位、型面、均风孔、通风孔、卡槽参数。在不同的站位处的这些参数均不同,通过参数化建立通用的支撑板草图类模块,然后通过循环调用草图类,依据不同站位处的参数实例化,增厚为实体实现支撑板设计。草图约束关系如图4所示。

支撑板边界L1由支撑板站位处型面决定,边界L2、L4由底面横向尺寸决定,边界L3由支撑板站位处底面决定;

卡槽H1、H2、H3位置为该支撑板与其他异向的支撑板连接位置;

卡槽将整个支撑板分割为几个相对独立的部分,每一部分分布有一个通风孔T,通风孔T尺寸由该部分大小及通风孔距边界距离约束形成;

均风孔半径r由用户指定,规范值取值为20~30mm,软件预设值为25mm;

均风孔之间距离d1=3×r;

均风孔个数n由L1长度及均风孔半径r决定;

均风孔距边界距离d2=[L1-(n-1)×d1]/2;

通风孔T边界S1由支撑板边界L2偏移得到,边界偏移距离d3由用户指定,规范值为50~80mm,预设左右边界偏移为50mm;

通风孔T边界S2由支撑板边界L1偏移得到,边界偏移距离d3由用户指定,规范值为50~80mm,预设上下偏移值为80mm;

图1 复合材料构件模具典型结构Fig.1 Typical structure of composite material component mould

图2 型板Fig.2 Mould board

图3 支撑板Fig.3 Supporting plate

图4 支撑板示意图Fig.4 Supporting plate diagram

卡槽H1深度h由卡槽H1所在位置底面与型面之间距离D决定,具体数值为D数值的一半;

卡槽宽度d等于支撑板的厚度,支撑板厚度由用户指定,规范值6~20mm,预设值6mm;

通风孔T形状:矩形、对角布置的三角形、四向布置的三角形。

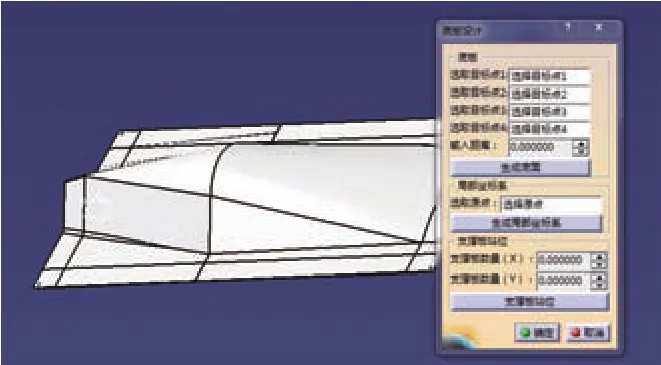

图5 底架Fig.5 Under carriage

图6 底板设计界面Fig.6 Under carriage design interface

图7 底板设计预览Fig.7 Under carriage design preview

1.3 底架设计

航空复合材料构件大多为较大尺寸、较小刚度的薄壁结构,而且其制造精度要求相对较高。为保证构件模具的精度,减少模具在装配过程中结构变形,底架设计一般采用刚性框架结构。底架部分的结构主要包括环形H型钢、加强肋、叉车孔、导向轮、垫板、基准板等[11]。底架在模具体中是承重结构,H型钢具有优良的力学性能,由于H型钢比I型钢宽的翼缘和相对薄的腹板,截及翼缘的内表面与外表面平行,由于H型钢中的翼缘所占的比例较大,截面面积分配更合理,故其抗弯能力优于I型钢,且H型钢具有结构重量较轻,翼缘两表面相互平行,易于连接加工等特点,因此底架主体结构采用H型钢。

导向轮、垫板、基准板为标准件,需要在完成底架设计时,使用所开发的工具快速将这些元件安装到相应位置。装配设计中需要在不改变现有模具模型的基础上实现相关元件的快速装配。对这些元件进行分析,提取装配特征,使其可以满足对已完成模具底架直接进行快速装配的要求。针对底架模型上需要装配多组相同规格元件的情况,在分析元件与底架模型之间的约束关系特点的基础上,设计用户只需在底架模型上选择很少的装配约束就能实现快速装配,从而实现元件的批量装配,底架结构如图5所示。

1.4 辅助元件

辅助元件设计主要包括数控基准孔、靶标孔设计。基准孔及靶标孔设置的位置是至关重要的,设计者应从零件结构、技术要求、加工方法、量度方法等各方面着手,进行综合考虑,以确定方案,使设计基准、工艺基准重合在一个基准孔的中心线上。本次软件设计依据模具常见尺寸设置初始预设值快速完成基准孔位置设计。

2 复合材料构件模具快速设计

模具设计主要包括:底面、支撑板设计、底座设计辅助元件设计等部分。

2.1 底面设计

底面设计主要包含生成底面、建立局部坐标系、生成支撑板站位3个小模块。

(1)生成底面:通过拾取零件边界轮廓点,设置型面与底面间距离(最小距离),按照规范值外延底面,完成底面建立。

(2)建立局部坐标系:合适的局部坐标系建立能够方便实现各部位零件位置的确定。通过拾取合适点作为原点,并将底面两条邻边分别设置为局部坐标系的X、Y轴,底面法线方向设置为局部坐标系的Z轴,完成局部坐标系的生成。

(3)生成支撑板站位:通过输入支撑板数量,依据底面边界长度,自动计算出支撑板间距,设计人员可以自行修改生成间距,完成后将站位数据放入公共接口。图6为底板设计界面,图7为底面设计图。

2.2 支撑板的设计

支撑板材质一般为金属材料,主要尺寸由型面、模具底面决定,支撑板与模具型面、模具底架贴合。支撑板通过公共接口中的站位数据在底面边界上生成截面,在截面位置处生成支撑板外轮郭图,依据预设参数或者用户给定参数在外轮廓图上通过预设参数公式计算各结构特征位置尺寸,然后通过凹槽、填充、分割等操作完成支撑板草图,拉伸草图完成支撑板建模。

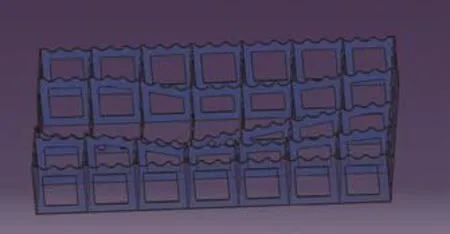

图8为支撑板设计软件界面,通过拾取型面、底面,依据支撑板站位信息、支撑板结构预设参数生成支撑板。点击“详细设计”可进入详细设计界面。图9为设计完成的支撑板.

2.3 底架设计

环形H型钢沿模具体底面边界布置,工字钢腹板与模具体底面边界轮廓重合。加强肋根据环形H型钢的尺寸布置,以保证结构强度。叉车孔位置由用户设计时指定,在H型钢腹板位置预留叉车孔位置。导向轮、垫板、基准板为标准件,需要在完成底架设计时,对这些元件进行分析,提取装配特征,使其可以满足对已完成模具底架直接进行快速装配的要求。针对底架模型上需要装配多组相同规格元件的情况,在分析元件与底架模型之间的约束关系特点的基础上,设计用户只需在底架模型上选择很少的装配约束就能实现快速装配,从而实现元件的批量装配。叉车孔由底架中预留叉车孔位置确定位置,在底架H型钢腹板上根据叉车孔截面大小通过凹槽、草图拉伸命令完成叉车孔生成。

图10为底架设计软件界面,通过拾取底面,输入底架结构预设参数生成底架。图11为设计完成的支撑板。

2.4 辅助元件设计

在辅助元件设计中,先以底面为基准进行偏移,与型面相交得到基准面,在基准面上计算出合适点位,使用“凹槽”命令完成基准孔。靶标孔是以成型曲面边界为基准,向内偏置在曲面上布置的盲孔。

图8 支撑板设计界面Fig.8 Supporting plate design interface

图9 支撑板板设计预览Fig.9 Supporting plate design preview

图10 底板设计界面Fig.10 Under carriage design interface

3 应用实例

以某型号飞机的复材构件为例,使用开发的模具快速设计平台进行设计,通过拾取零件型面边界点,设置底面偏置距离,完成底面设计;输入支撑板数量完成支撑板站位,输入支撑板设计参数完成支撑板设计,拾取底面设计底架部分完成模具设计。模具设计结果如图12所示。

图11 底板设计预览Fig.11 Under carriage design preview

图12 模具设计展示Fig.12 Mold design show

4 结论

在复合材料的成型过程中,模具的设计是影响复合材料构件质量、周期和成本的重要环节。因此,在复合材料构件数字化设计的基础上,通过模块化、规范化、数字化相结合进行模具结构的设计与优化可以大幅缩短模具设计制造周期。本文提出并开发的复合材料模具设计平台通过软件保证了复合材料模具的规范化和数字化,为快速设计复合材料构件模具提供了一个有效的方法。

参 考 文 献

[1]杨汉,陈佳,兰勇,等. 数字化技术在航空钣金成形模具制造中的应用[J]. 航空制造术, 2012(17): 60-62.

YANG Han, CHEN Jia, LAN Yong, et al. Application of digital technology in aviation sheet metal forming mould manufacturing[J].Aeronautical Manufacturing Technolgy, 2012(17): 60-62.

[2]杜善义. 先进复合材料与航空航天[J]. 复合材料学报, 2007,24(1): 1-12.

DU Shanyi. Advanced composite materials and aerospace engineering[J]. Acta Materiae Compositae Sinica, 2007, 24(1): 1-12.

[3]安鲁陵,李薇,孙小峰,等. 飞机复合材料构件工装的数字化设计[J]. 航空制造技术, 2010(6): 74-77.

AN Luling, LI Wei, SUN Xiaofeng, et al. Digital design of assembly jig for aircraft composites structure[J]. Aeronautical Manufacturing Technology,2010(6): 74-77.

[4]张富官, 安鲁陵. 复合材料构件成型模具的参数化设计[J].宇航材料工艺,2008, 38(6): 10-14.

ZHANG Fuguan, AN Luling. Parameterized design of molding tool for composite component[J]. Aerospace Materials & Technology, 2008, 38(6):10-14.

[5]何颖, 蔡闻峰, 赵鹏飞. 热压罐成型中温固化复合材料模具[J]. 纤维复合材料, 2006, 23(1): 58-59.

HE Ying, CAI Wenfeng, ZHAO Pengfei. Moderate temperature cured composite moulds used for manufacturing autoclaves[J]. Fiber Composites,2006, 23(1): 58-59.

[6]邵坤. 复合材料工装变形分析[D].南京: 南京航空航天大学,2009.

SHAO Kun.Analysis on thermal expansion of die for composite material[D]. Nanjing: Nanjing University of Aeronautics and Astronautics,2009.

[7]李汶龙. 基于三维CAD的计算机辅助工装设计与管理系统研究与开发[D]. 西安:西北工业大学, 2005.

LI Wenlong. Based on the CAD computer aided fixture design and management system research and development[D]. Xi’an: Xi’an Northwestern Polytechnical University, 2005.

[8]元镇毅, 王永军, 魏生民, 等.飞机复合材料构件模具数字化设计与制造技术[J]. 航空制造技术, 2013(10): 43-47.

YUAN Zhenyi, WANG Yongjun, WEI Shengmin, et al. Digital design and manufacturing technology for aircraft composites component mold[J].Aeronautical Manufacturing Technology, 2013(10): 43-47.

[9]李德尚.飞机复材零件热压罐成形复材工装设计技术[D].南京: 南京航空航天大学, 2010.

LI Deshang. The composite tool design technologies for aircraft composites parts in autoclave[D]. Nanjing : Nanjing Unversity of Aeronautics and Astronutics, 2010.

[10]蔡文侃. 民机复合材料热固化成型工装热分析研究[D]. 上海: 上海交通大学, 2014.

CAI Wenkan. Study on civilaircraft composite heat curingmolding tooling thermal analysis[D]. Shanghai: Shanghai Jiao Tong University, 2014.

[11]陈光荣. 复合材料构件成型过渡模CAD技术研究与开发[D]. 南京: 南京航空航天大学, 2008.

CHEN Guangrong. Research & development for composite molding transition die cad technology[D]. Nanjing: Nanjing Unversity of Aeronautics and Astronutics, 2008.