扩散连接界面缺陷对Ti-6Al-4V合金力学性能的影响

扩散连接(Diffusion Bonding, DB)是利用被连接的两个或多个表面在不引起塑性变形的压力和低于材料熔点的温度下,实现接触表面通过原子相互扩散而形成连接的一种固相连接技术[1]。扩散连接是一种高效的连接技术,可进行材料多区域大面积连接,并能实现熔焊及其他连接技术难以连接材料的连接[2]。同时,将扩散连接技术与超塑成形结合形成超塑成形/扩散连接技术(Super Plastic Forming/Diffusion Bonding, SPF/DB)制造的整体结构件在满足设计要求的同时,也体现其工艺优势,设计自由度高、成形精确、缩短制造周期、降低生产成本。SPF/DB技术在降低飞行器结构重量、提高结构完整性和承载效率方面具有独特的技术优势,日益得到航空航天领域重视,并已广泛用于飞机、发动机、导弹等零部件研发[3]。

影响扩散连接接头工艺参数主要包括扩散连接温度、压力、保压时间及材料表面状态等。一般来说,温度越高、时间越长,扩散连接越容易实现,其界面焊合率越高。然而,温度的升高和时间的延长会导致材料组织粗化,造成材料力学性能的下降。工艺条件(温度、压力、时间)与材料表面状态对Ti-6Al-4V合金扩散连接接头质量的影响已进行了广泛研究[4]。对钛合金而言,扩散连接技术成熟度高、工艺稳定性好、连接接头焊合率能实现95%以上,接头力学性能达到与母材相当的水平。

而界面未焊合与弱连接是扩散连接工艺过程中的一种较为常见缺陷,它的存在使得有效承载面积减小,并且在缺陷附近产生应力集中,不同程度地影响结构的力学性能,而关于扩散连接界面缺陷对力学性能影响的报道很少。本文针对此问题,预制了不同大小的界面缺陷,探索其对钛合金接头室温拉伸与疲劳性能的影响,分析了含预制内部缺陷的Ti-6Al-4V合金试棒的寿命分布与断裂失效模式,为SPF/DB结构力学性能的评价提供理论依据。

表1 Ti-6Al-4V合金的化学成分(质量分数)%

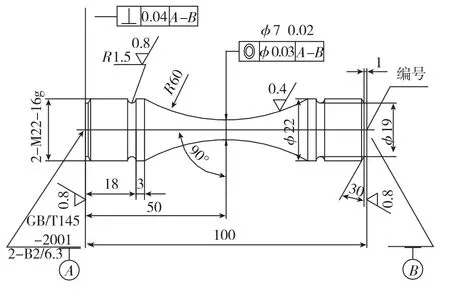

图1 Ti-6Al-4V DB样品Fig.1 Ti-6Al-4V DB sample

图2 轴向疲劳试样Fig.2 Fatigue sample drawing

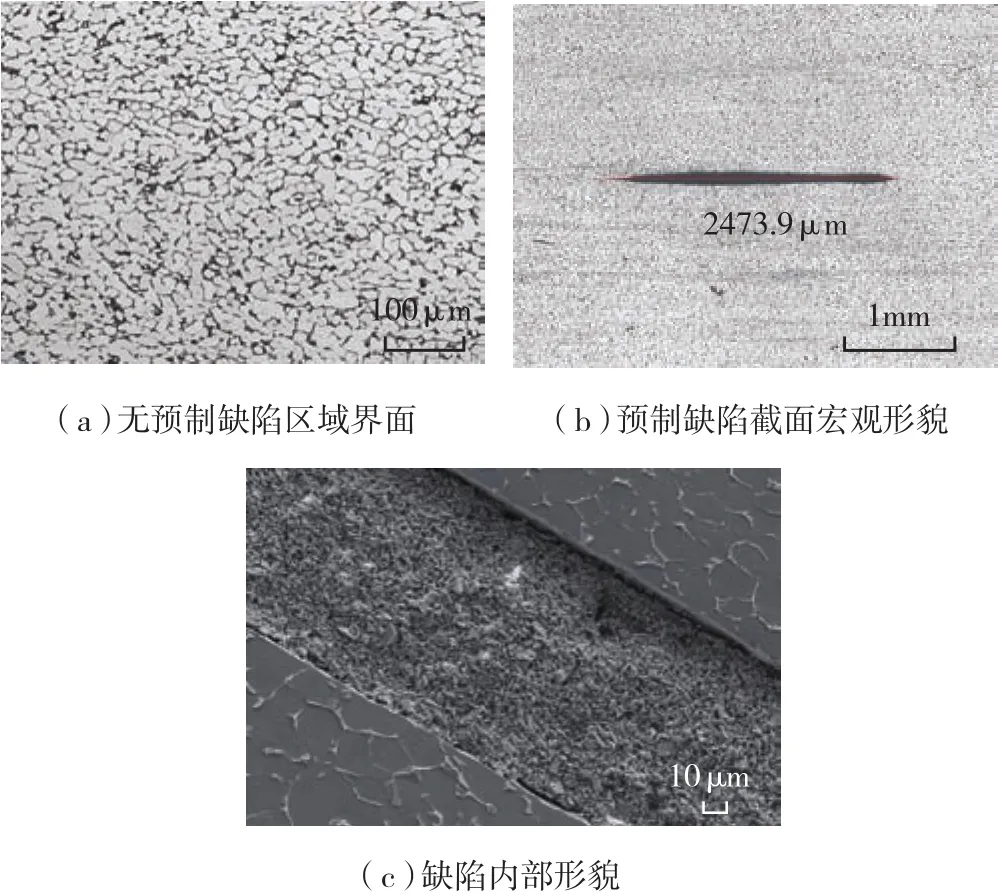

图3 扩散连接后Ti-6Al-4V组织形貌Fig.3 Microstructure of Ti-6Al-4V after DB

1 试验材料与方法

试验选用25mm厚Ti-6Al-4V合金轧制板材,板材为退火供应状态,其主要化学成分如表1所示。试验采用由Y2O3为主要成分的陶瓷混合物作为钛合金扩散连接界面的隔离剂。

对Ti-6Al-4V合金板材预先设计位置进行隔离剂涂覆,采用氩弧焊机对两层板材进行密封焊接,抽取内部真空后形成钛合金包套,随后在930℃,2.0MPa气压下进行扩散连接试验,保压时间为3h。超声波检测后,按设计位置线切割抽取钛合金试棒并加工为拉伸与疲劳试棒,如图1所示,界面缺陷平面与试棒轴向平行。

按照国家标准GB/T228-2002 《金属室温拉伸实验方法》及GB/T 307-2008《金属材料疲劳试验轴向力控制方法》对含预制扩散连接界面缺陷的试样进行室温拉伸及轴向疲劳测试。疲劳试样如图2所示,测试在Zwick Roell Amsler 100 HFP-5100疲劳试验机上进行,加载频率100Hz,应力比为R=-1,疲劳寿命超出1×107则终止试验。

金相试样采用传统方法制备,并采用光学显微镜(Leica DMI 5000M)与扫描电子显微镜SEM-EDS(Zeiss Supra-55)观察显微组织、缺陷形貌及断口形貌。

2 试验结果与讨论

2.1 扩散连接界面表征

图3为Ti-6Al-4V合金板材在930℃/2.0MPa气压条件下扩散连接后显微组织与预制界面缺陷剖面微观形貌。扩散连接后材料由约90%的等轴初生α相组成,晶粒平均尺寸约为16μm,其间分布着β相。非隔离剂涂覆区域两层板材相互接触界面完全消失,达到冶金连接状态,如图3(a)所示。隔离剂涂覆区域,沿着试棒轴向观察时,预制界面缺陷显示为一条很窄的纺锤形细线,其最大间隙约为100μm,如图3(b)所示,缺陷长度与设计值接近。缺陷由Y2O3粉末状隔离剂颗粒填充,如图3(c)所示。

2.2 拉伸性能分析

通过室温拉伸试验测得带有预制DB缺陷Ti-6Al-4V合金的拉伸性能如表2所示。同时,DB无缺陷材料性能也列入作为对比。

带有φ4mm以及φ2mm预制缺陷的平均抗拉强度分别为995MPa与992MPa,延伸率分别为15.7%与18.1%,几乎与DB无缺陷材料以及DB热循环材料没有差别。由于缺陷平面与拉伸方向平行,其厚度仅为100μm以下,样品受力截面的面积几乎不变,因此对样品静强度及延伸率的影响很小,其拉伸断口的缺陷附近仍然显示出大量韧窝,如图4所示。

表2 含预制DB缺陷Ti-6Al-4V合金室温拉伸性能

图4 含φ4mm DB缺陷Ti-6Al-4V合金拉伸断口Fig.4 Tensile fracture surface of Ti-6Al-4V with φ4mm DB defect

图5 含有φ4mm DB缺陷Ti-6Al-4V合金S-N曲线(R=-1)Fig.5 S-N curve of Ti-6Al-4V with φ4mm DB defect (R=-1)

2.3 疲劳性能及失效分析

含预制φ4mm扩散连接界面缺陷的Ti-6Al-4V合金的疲劳S-N曲线如图5所示。将试验数据按照升降法进行配对处理,由以下公式计算中值疲劳强度,即存活率为50%的疲劳强度。

式中,S50是存活率为50%的中值疲劳强度;n是有效试样数量;m是应力水平的级数;vi是第i级应力水平下有效的试验次数;si是第i级应力水平。

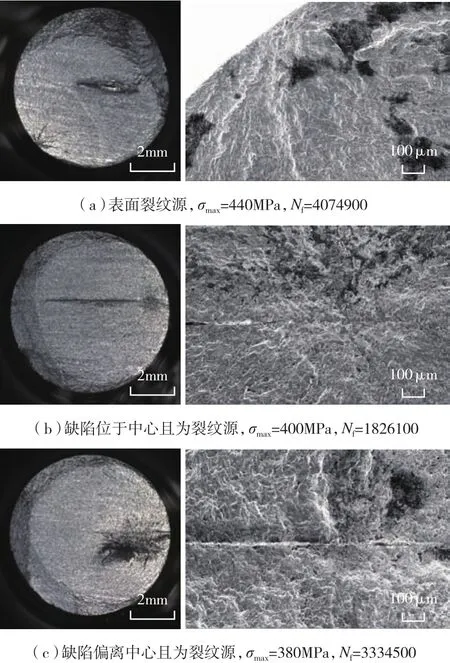

由公式(1)计算得到疲劳裂纹萌生与外表面的样品(图5中黑色点)的S50为423MPa,疲劳裂纹萌生于缺陷的样品(图5中红色点)的S50为393MPa,而所有样品的S50为402MPa。

图5显示含内部φ4mm界面缺陷钛合金试样的疲劳寿命展现出较大的分散性,从裂纹萌生位置与寿命的关系可将含内部缺陷试样S-N分布划分为两个区域。平行于疲劳载荷方向的界面缺陷并未成为疲劳裂纹萌生的唯一位置。从表面起裂的样品均处于高寿命区域;而从缺陷处起裂的样品均落于较低寿命区域,仅有一个样品例外。需要指出的是,由于试棒加工时的误差,扩散连接缺陷并不全都位于试棒中心,部分试样缺陷偏离中间位置,但目前试验测试数据尚不能验证缺陷位置对寿命影响程度。

含预制φ4mm扩散连接界面缺陷的Ti-6Al-4V合金轴向高周疲劳3种典型断口光学显微镜及裂纹萌生区SEM如图6(a)~(f)所示。在应力比R=-1载荷作用下,疲劳试样受到循环拉压应力作用,断口在试验过程中的闭合造成萌生区域有磨损痕迹。3种典型疲劳断口呈河流状扩展纹路,具有断口分裂纹源区、扩展区和瞬断区。但3种典型试样疲劳裂纹源位置却截然不同,其中图6(a)为试样疲劳裂纹萌生在试样外表面,图6(b)为该试样疲劳裂纹萌生与缺陷尖端,图6(c)为该试样由于缺陷偏移中心位置疲劳裂纹萌生于缺陷界面处。

一般来说,光滑且内部连续试样受到轴向疲劳载荷作用时裂纹源位于试样表面,这是由于表面位错滑移堆积作用引起裂纹形核[5-10]。但材料内部存在不连续状况(如缺陷),通常也会造成不同程度的应力集中,其程度与缺陷的大小、形状与分布密切相关。采用ABAQUS有限元方法模拟了内部含φ4mm扩散连接缺陷Ti-6Al-4V合金试样轴向横幅交变载荷加载过程中应力分布,最大拉应力及最大压应力作用下中间位置(图7 (a)、(b))及边缘位置(图7(c)、(d))内部缺陷附近 Mises应力分布。位于试棒中心位置的界面缺陷(见图7(a)、(b))受到与其平面平行的交变载荷作用时,缺陷边缘形成一定应力集中,但与试棒表面应力水平相当,疲劳试样沙漏处应力梯度较小。如模拟结果所示,偏离中心位置的界面缺陷(见图7(c)、(d))受与平面平行的交变载荷时,在靠近试样表面的缺陷处形成了较缺陷位于中心位置处更大的应力集中,缺陷边缘应力大于试样表面15MPa,同时疲劳试样沙漏处应力梯度增大。在这两种情况下,试样表面的应力与缺陷尖端的应力差别并不明显,(约为3%),因此界面缺陷并未导致所有裂纹源移至其尖端处。需要指出的是,平面与轴向载荷平行的内部缺陷(φ4mm,厚度0.05~0.1mm)引起应力集中程度远小于通孔应力集中效应(Kt=3)。

图6 含有φ4mm缺陷Ti-6Al-4V合金疲劳断口形貌(R=-1)Fig.6 Fatigue fracture surface of Ti-6Al-4V with φ4mm defect(R=-1)

由含界面缺陷交变载荷作用下有限元模拟应力分布结果可知,界面缺陷边界附近形成一定的应力集中且缺陷偏移中心应力集中效应明显。这种界面缺陷在连续均质材料中的引入导致高周疲劳振动时试样外表面及内表面均可能成为裂纹源,因此含界面缺陷试样高周疲劳测试数据分散性大。

相比于传统内部连续、外部光滑的钛合金高周疲劳测试,引入平面与应力轴平行的内部缺陷和位置变化增加内部界面及尖端效应,并造成试样疲劳载荷作用下考核区应力场重新分布。同时,这种应力集中效应远小于图缺陷平面与轴向垂直及通孔应力集中效应,并受制于缺陷大小、缺陷位置等边界条件。因此,含内部预制界面缺陷钛合金试样高周疲劳裂纹萌生机制、失效机制呈现迥异,并造成高周疲劳S-N数据分散等现象,其中失效机制有待进一步考证。

3 结论

(1)通过隔离剂涂覆的方法在Ti-6Al-4V材料扩散连接界面区域预制了直径分别为φ4mm与φ2mm的缺陷并对材料进行了力学性能评估。当拉伸载荷方向与缺陷平面平行时,材料的强度与塑性与无缺陷材料相当,这是由于此类缺陷对样品受力截面的面积几乎没有影响。

(2)含有φ4mm缺陷试样的拉压疲劳寿命展现出很大的分散性,界面缺陷并未成为裂纹萌生的唯一位置。从表面起裂的样品均处于高寿命区域;而绝大部分从缺陷处起裂的样品均落于低寿命区域。

(3)当φ4mm界面缺陷位于试样中心位置时缺陷引起的应力集中较小,应力分布梯度较小;缺陷位于边缘位置时,缺陷引起的应力集中效应增大,应力分布梯度较大。

参 考 文 献

[1]李志强,郭和平.超塑成形/扩散连接技术的应用进展和发展趋势[J]. 航空制造技术, 2010(8): 32-35.

LI Zhiqiang, GUO Heping. Application progress and development trend of superplastic forming and diffusion bonding technology[J].Aeronautical Manufacturing Technology, 2010(8): 32-35.

[2]HEFTI L D. Innovations in the superplastic forming and diffusion bonded process[J]. Journal of Materials Engineering and Performance,2008, 17(2): 178-182.

[3]于卫新,李淼泉,胡一曲. 材料超塑性和超塑成形/扩散连接技术及应用[J]. 材料导报, 2009, 32(11): 8-14.

YU Weixin,LI Miaoquan,HU Yiqu. Superplasticity and application of superplastic forming / diffusion bonding technology[J]. Materials Review,2009, 32(11): 8-14.

[4]LUTFULLIN R Y, KRUGLOV A A, SAFIULLIN R V, et al.Processing properties of nano-and submicro-crystalline Ti-6Al-4V titanium alloy[J]. Materials Science and Engineering A, 2009, 503(1): 52-54.

[5]LEYENS C, PETERS M. Titanium and titanium alloys:fundamentals and applications[M]. Hoboken: Wiley-VCH, 2003.

[6]周廉. 美国、日本和中国钛工业发展评述[J]. 稀有金属材料与工程, 2003, 32(8): 577-584.

ZHOU Lian. Review of titanium industry progress in America, Japan and China[J]. Rare Metal Materials and Engineering, 2003, 32(8): 577-584.

[7]李煜佳, 轩福贞, 涂善东. 应力比和残余应力对Ti-6Al-4V高周疲劳断裂模式的影响[J]. 机械工程学报, 2015(6): 45-50.

LI Yujia, XUAN Fuzhen, TU Shandong. The influence of stress ratio and residual stress on the fracture mode of high cycle fatigue of Ti-6Al-4V[J]. Journal of Mechanical Engineering, 2015(6): 45-50.

[8]CONRAD H. Effect of interstitial solutes on the strength and ductility of titanium[J]. Progress in Materials Science, 1981, 26(2-4):123-403.

[9]LUTJERING G, WILLIAMS J C. Titanium[M]. 2nd ed. Berln:Springer-Verlag Berlin Heidelberg, 2007.

[10]JHA S K, SZCZEPANSKI C J, GOLDEN P J, et al. Characterization of fatigue crack-initiation facets in relation to lifetime variability in Ti-6Al-4V[J]. International Journal of Fatigue, 2012, 12(12):1-10.