Ti-22Al-25Nb合金剪切旋压过程中显微组织演化*

吴 杨,寇宏超,刘德贵,李继贞,唐 斌,李金山

(1. 西北工业大学凝固技术国家重点实验室,西安 710072;2. 中国航空制造技术研究院,北京100024)

随着航空航天技术的发展,对轻质耐高温结构材料的要求也越来越高。自Banerjee等[1]在Ti-22Al-25Nb(原子数分数)合金中发现有序正交O相以来,该合金已经引起了众多国内外学者的广泛关注。Ti2AlNb合金的相组成不同于其他钛合金或者钛铝合金,主要存在有序正交O相,B2/β相(B2为有序相,β为无序相)以及密排六方α2相[2-3]。B2/β相属于塑性相,可开动滑移系较多,在高温塑性变形条件下起到润滑作用,其尺寸和含量会显著影响合金的塑性变形,借助α2相的钉扎作用可控制B2晶粒的尺寸,从而提高合金的强度和韧性。α2相属于脆性相,可开动滑移系少。片层O相的抗蠕变性能优于α2相和B2相,弥散分布于B2基体,可起到强化作用。Ti2AlNb合金具有比强度高、断裂韧性好、热膨胀系数低等优点,被认为是最具发展潜力的轻质高温结构材料之一,并已在航空航天领域得到了一定的应用[4-6]。目前,对Ti2AlNb合金的研究已经成为一大热点。

Emura等[7]研究了热处理对Ti-25Al-14Nb-2Mo-1Fe合金显微组织及室温断裂延伸率的影响,通过在(α2+B2)两相区退火得到了“VGS”结构并显著提高了室温断裂延伸率;Xue等[8]研究了加热温度及保温时间对Ti-22Al-25Nb合金显微组织的影响,发现温度及时间的增加会使O相板条的厚度增加;Wang等[9]研究了不同热处理制度与Ti2AlNb合金双尺寸O相片层的关系,结果表明细片层组织可以提高合金的强度,较粗的片层组织可以提高合金的延伸率。

旋压是将回转体零件或平板固定在旋压件主轴上,主轴带动工件旋转,旋轮做轴向进给运动并对坯料施加压力,利用局部塑性变形完成对坯料整个表面的塑性成形工艺,已广泛应用于航空航天领域及汽车工业。旋压具有成形精度高、成形工具简单、成本低和表面质量高等优点,主要应用于生产薄壁回转体零件[10-11]。但是影响旋压成形质量的工艺参数有很多,如旋压温度、旋轮圆角半径、进给比等,参数的选取不合理很容易导致开裂和褶皱缺陷。目前,国内外针对旋压过程中显微组织演化及缺陷控制方面的研究相对较少。本文对Ti-22Al-25Nb合金剪切旋压过程中的变形及显微组织演化特点进行了研究。

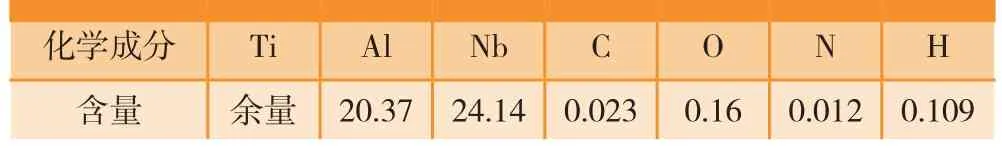

表1 Ti-22Al-25Nb合金的实际成分(原子百分数)%

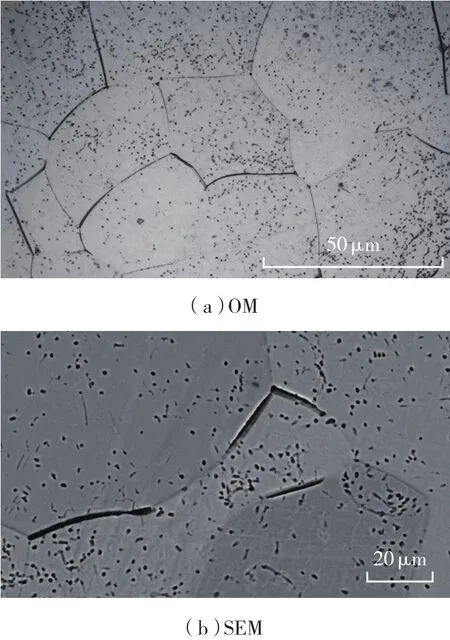

图1 Ti-22Al-25Nb合金原始显微组织Fig.1 Initial microstructure of Ti-22Al-25Nb alloy

图2 旋压温度为1000℃,减薄率为10%条件下的变形显微组织Fig.2 Deformation microstructure of Ti-22Al-25Nb alloy with 1000℃ and 10% reduction rate

1 试验方法

研究中所用的合金名义成分为Ti-22Al-25Nb(原子数分数)。合金板材厚度为10mm,经在960~1000℃下包套轧制而成。测得其实际成分见表1,杂质元素(C、O、N、H)含量很低,成分与名义成分一致。

图1为原始热轧态Ti-22Al-25Nb合金的显微组织,是典型的α2+B2+O的三相组织。黑色的等轴状颗粒为α2相,灰色的为O相,白色的为B2基体相。由图1(a)可见,等轴α2相不均匀分布在B2晶粒的内部以及晶界,晶界处的α2相有钉扎作用,可很好地控制B2晶粒的长大。B2晶粒的平均尺寸大约为80μm。由图1(b)可见,细小的针状O相弥散分布在B2基体,且体积分数很小。

为研究Ti-22Al-25Nb合金剪切旋压过程中的变形及显微组织演化,在北京航空制造研究所开展相关试验。旋压过程中,芯模转速为200r/min,旋轮圆角半径是20mm,进给比为300mm/min;为研究温度对旋压显微组织的影响,将合金板材分为两组,分别在910℃和1000℃下进行加工。旋压加工完成后,从每个旋压件的底部、中部、口部取试样,对应的减薄率分别为10%、30%、0。试样打磨抛光后用腐蚀剂(3mLHF+67mLHNO3+30mLH2O)腐蚀,并在OLYMPUS/PMG3光镜和VEGA, TECSCAN扫描电镜下进行显微组织观察。然后在电压为35V、温度为25℃的条件下,采用电解抛光液(体积分数为6%高氯酸+60%甲醇+34%正丁醇)对试样进行电解抛光,采用背散射电子衍射(EBSD)技术对显微组织进行更深入的分析。

2 结果与讨论

2.1 动态再结晶

图2为在旋压温度为1000℃,减薄率为10%的条件下得到的变形显微组织。可以看到大部分的原始晶界在变形条件下发生了扭曲弯折,在粗大的B2晶粒附近生成了等轴状或近等轴状的晶粒,这与旋压过程中的动态再结晶现象有关。

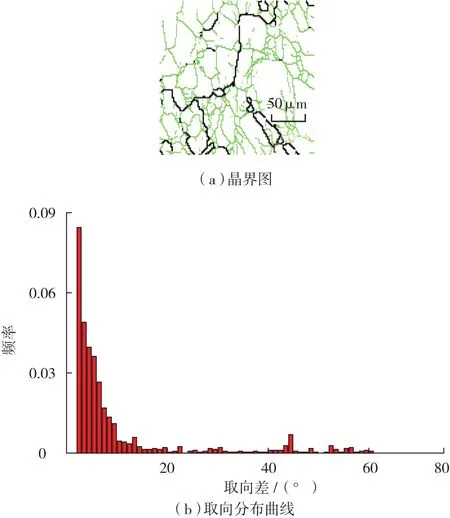

为进一步研究变形显微组织动态再结晶特征,采用EBSD技术对其进行分析,结果如图3所示。在图3(a)中,黑线代表大角晶界(HAGBs,>15°),绿线代表小角晶界(LAGBs,2°~15°),由图3(b)可以看到小角晶界大约占到85.36%,而大角晶界只有14.64%左右。一般来说,变形过程中大角晶界的产生与晶粒的动态再结晶现象有关,而小角晶界则是由位错滑移及重组产生,与亚结构相关[12]。通常在发生动态再结晶现象过程中,小角晶界有向大角晶界转化的趋势,然而在旋压中,由于变形是个持续的局部塑性变形过程,变形区的材料在时刻变化,再考虑到加热及冷却速率较快,动态再结晶不够充分[13]。因此,小角晶界向大角晶界转化的驱动力不足,表现为在变形区域存在较多的亚结构。晶界弯曲并呈折线状,有动态再结晶晶粒形成,与图2的显微组织特点一致。

图3 旋压件EBSD图像Fig.3 EBSD maps of the workpiece

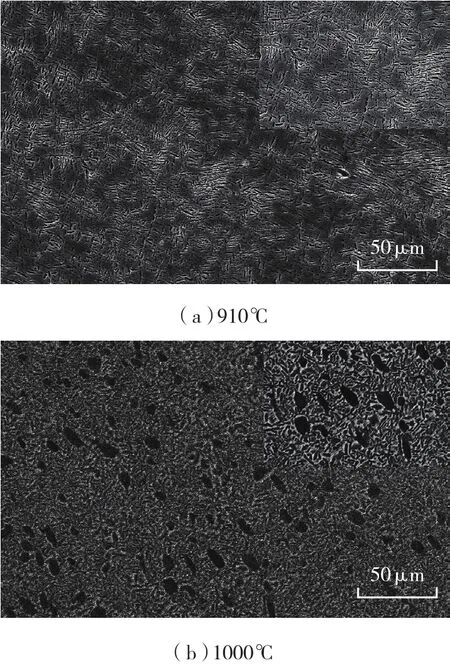

图4 不同旋压温度下得到的显微组织Fig. 4 Microstructure of Ti-22Al-25Nb alloy manufactured at diffenent spinning temperatures

2.2 温度对显微组织的影响

目前,对于Ti2AlNb合金,关注较多的4个相区分别为:B2/β单相区, α2+ B2/β两相区, α2+ B2/β+O三相区和B2/β+O两相区。

加工温度对合金的显微组织有显著影响,在不同的相温度区间进行旋压加工,会得到不同的显微组织,旋压件的机械性能也会有所不同。图4为在Ti-22Al-25Nb合金不同温度旋压得到的显微组织。在背散射电子图像中,深色的为α2相,灰色的为O相,浅色的为B2相。在910℃下进行加工,显微组织(见图4(a))主要包括片层O相,球状O相,等轴α2相和B2基体。与原始轧态板材相比,α2相的体积分数锐减并且大部分转变为O相。由于旋压温度910℃位于O+B2两相区,加工过程中产生了大量的次生O相,难以观察到初生的针状O相。如图4(b)所示,当旋压温度增加到1000℃,等轴α2相的尺寸变大,大约为1.5μm,体积分数约占9%,部分等轴α2相参与了塑性变形,在旋压轴向力作用下沿旋轮进给方向被明显拉长。在高温及变形共同作用下,片层O相发生了明显粗化,会在一定程度上降低合金的强度,提升延伸率,从而可以提高合金在高温下的可加工性。

2.3 减薄率对显微组织的影响

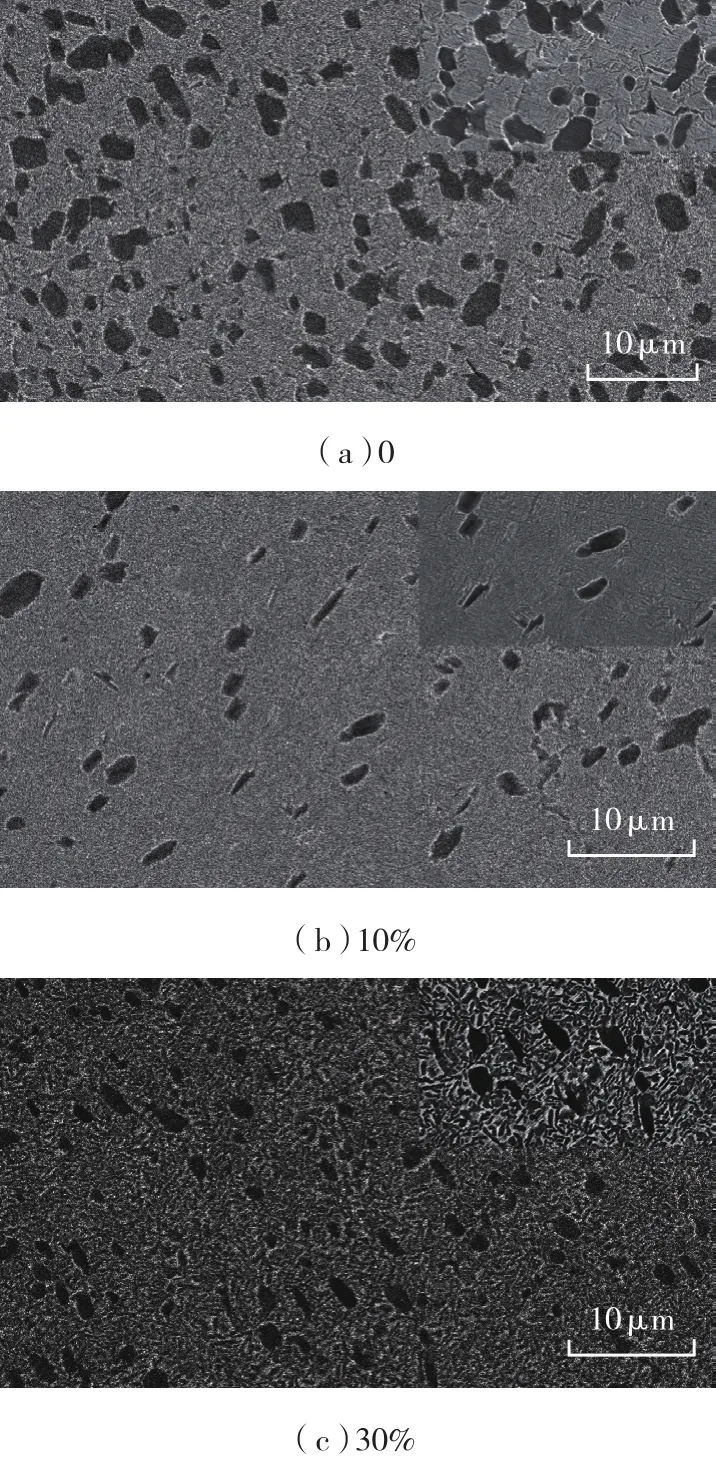

图5为旋压温度为1000℃,不同减薄率下得到的显微组织。可以看到,减薄率对显微组织的影响非常显微。在旋压过程中,减薄率为0的区域相当于经历了退火过程,未发生塑性变形,其显微组织如图5(a)所示。可以看到等轴α2相不均匀分布于B2基体,尺寸大小不一,细小的片层O相分布在等轴α2相附近,片层O相的尺寸和体积分数与原始板材相似。当减薄率增加到10%,即如图5(b)所示,可以看到α2相的体积分数减少明显降低,且沿旋轮进给方向有明显的拉长,片层O相体积分数和厚度增加。减薄率继续增加到30%,片层O相的粗化现象更加显著,由于变形量大,片层发生了扭折、断裂等现象。

在旋压变形过程中,随着减薄率由0提高到30%,片层O相的厚度由0.17μm增加至0.50μm,说明变形量增大可显著促进片层O相的粗化。这是因为O相的粗化本质上是原子的扩散引起的界面迁移。当变形量较小时,仅位于片层两端的能量较高处的原子扩散引起界面迁移,当变形量增加,片层在径向力、切向力和轴向力的作用下发生断裂、扭折,形成局部缺陷,缺陷处原子扩散促进了界面迁移,粗化现象明显。粗化会在一定程度上导致合金的强度下降,延伸率上升。

图5 不同减薄率下得到的显微组织Fig.5 Microstructure of Ti-22Al-25Nb alloy manufactured at 1000℃ with different reduction ratios

3 结论

本文研究了旋压温度和减薄率对Ti-22Al-25Nb合金剪切旋压过程中显微组织演化的影响,得到的结论如下:

(1)旋压过程中,变形区的材料受力复杂,粗大的B2晶粒沿旋轮进给方向被拉长,附近有等轴状或近等轴状的晶粒生成,晶界呈折线状,说明有动态再结晶现象产生;

(2)Ti-22Al-25Nb合金的显微组织对温度较为敏感,温度主要影响合金中α2相与O相的尺寸和形貌,随旋压温度的升高,O相片层逐渐变短并粗化,α2相趋向等轴化,提高合金的高温可加工性;

(3)变形量主要影响Ti-22Al-25Nb合金中α2相体积分数与O相形貌。在1000℃的旋压温度下,随着减薄率由0增加到30%,α2相体积分数逐渐减少,片层O相的厚度由0.17μm增加至0.50μm,向短棒状转变,说明变形量对Ti-22Al-25Nb合金片层O相的粗化行为影响显著,其根本原因在于变形促进了片层O相的界面迁移。

参 考 文 献

[1]BANERJEE D, GOGIA A K, NANDY T K, et al. A new ordered orthorhombic phase in a Ti3Al-Nb alloy[J]. Acta Metallurgica, 1988, 36(4)∶871-882.

[2]BANERJEE D. The intermetallic Ti2AlNb[J]. Progress in Materials Science, 1997, 42∶ 135-138.

[3]WANG G F, YANG J L, JIAO X Y. Microstructure and mechanical properties of Ti-22Al-25Nb alloy fabricated by elemental powder metallurgy[J]. Materials Science & Engineering A. 2015, 654∶ 69-76.

[4]JIA J B, ZHANG K F, LU Z. Dynamic globularization kinetics of a powder metallurgy Ti-22Al-25Nb alloy with initial lamellar microstructure during hot compression[J]. Journal of Alloys and Compounds.2014, 617∶ 429-436.

[5]ZOU G S, XIE E H, Bai H L, et al. A study on transient liquid phase diffusion bonding of Ti-22Al-25Nb alloy[J]. Materials Science and Engineering A, 2009, 499∶ 101-105.

[6]COWEN C J, BOEHLERT C J. Microstructure, creep, and tensile behavior of a Ti-22Al-29Nb (at%) orthorhombic+B2 alloy[J].Intermetallics, 2006, 14(4)∶ 412-422.

[7]EMURA S, TSUZAKI K, TSUCHIYA K. Improvement of room temperature ductility for Mo and Fe modified Ti2AlNb alloy[J]. Materials Science & Engineering A, 2010, 528(1)∶ 355-362.

[8]XUE C, ZENG W D, WANG W. Coarsening behavior of lamellar orthorhombic phase and its effect on tensile properties of Ti-22Al-25Nb alloy[J]. Materials Science & Engineering A, 2014,611(611)∶ 320-325.

[9]WANG W, ZENG W D, XUE C, et al. Microstructural evolution,creep, and tensile behavior of a Ti-22Al-25Nb (at%) orthorhombic alloy[J].Materials Science & Engineering A, 2014, 603∶ 176-184.

[10]SHIMIZU I. Asymmetric forming of aluminum sheets by synchronous spinning[J]. Journal of Materials Processing Technology, 2010,210(4)∶ 585-592.

[11]WANG L, LONG H, Investigation of material deformation in multi-pass conventional metal spinning[J]. Materials and Design, 2011,32(5)∶ 2891-2899.

[12]CHEN X, XIE F Q, Ma T J, et al. Microstructure evolution and mechanical properties of linear friction welded Ti2AlNb alloy[J]. Journal of Alloys and Compounds, 2015, 646∶ 490-496.

[13]NING Y Q, LUO X, LIANG H Q, et al. Competition between dynamic recovery and recrystallization during hot deformation for TC18 titanium alloy[J]. Materials Science & Engineering A, 2015, 635∶ 77-85.