基于铣抛喷组合工艺的TB6钛合金精铣参数优化

罗 扬,赵 鹏,李 勋

(北京航空航天大学机械工程及自动化学院,北京 100191)

钛合金是随着航空工业的进步而发展起来的一种重要的结构金属材料,因具有强度高、耐蚀性好、耐热性高等特点而被广泛应用于各个领域。但是,钛合金在切削加工过程中,存在切削温度高、单位面积切削力大、刀具易磨损等问题。在实际生产中,有时需要对铣削加工的钛合金零件进行抛光或喷丸处理,以提高零件疲劳寿命。

国内外学者对钛合金零件表面粗糙度开展了广泛而积极的研究。周子同等[1]对TB6材料开展了铣削试验。杨振朝等[2]、史兴宽等[3]分别对TC4材料开展了高速铣削研究。上述研究得出结论:铣削每齿进给量fz是影响已加工表面进给方向粗糙度最主要因素;铣削线速度vs由30m/min提高至150m/min时,铣削表面粗糙度下降[2];表面粗糙度随铣削速度增加呈整体下降趋势,当铣削速度vs增加到377m/min时, 表面粗糙度略有升高, 微观组织基本无变化[3]。

曾国英对钛合金叶片开展强化抛光研究[4],田淼开展了叶轮抛光钛合金试验[5]。上述研究得出结论:强化抛光后钛合金叶片的表面粗糙度由0.35~0.5μm降至0.1~0.12μm[4];叶轮抛光后钛合金表面存在加工硬化,最大硬化程度为14.7%,材料微观组织中未产生明显的晶粒扭曲和细化现象[5]。

王仁智[6]详述了金属材料喷丸强化机理,肯定了喷丸工艺对提高零件疲劳寿命的积极意义。夏明莉等[7],季秀升等[8]。分别对TC4和TA15钛合金开展了喷丸强化研究,李世平等[9]研究了不同喷丸强度在TC21材料表面形成的凹坑大小,得出结论:喷丸处理使钛合金表面粗糙度值较铣削表面增大,且随着喷丸强度的增加,弹丸在试件表面形成的凹坑直径不断增大,粗糙度值随着喷丸强度的增大而增大。张聪慧等[10]研究了高能喷丸后TC4合金的表面组织性能,发现喷丸处理后试件表面形成了细化晶粒组织,显微硬度较基体材料提高。

针对铣削钛合金零件,抛光可减小其表面粗糙度值,降低零件在工作过程中的表面应力集中情况;而喷丸会使表面粗糙度值升高,甚至会造成表面层的皲裂脱落,合理强度的喷丸可在零件表面引入残余压应力,提高零件的疲劳寿命[11]。本研究针对铣抛、铣喷、铣抛喷组合工艺所加工零件的表面粗糙度开展研究,考察其耦合关系,为TB6组合工艺的参数优化提供依据与方法。

图1 试验分区及铣削进给方向Fig.1 Partition and feed direction

表1 试验分区

1 试验材料及方法

1.1 试验材料

试验材料为TB6钛合金(Ti-10V-2Fe-3Al,Ti-1023)。是一种典型的近β型钛合金,广泛应用于航空航天零件制造领域室温下TB6钛合金的力学性能分别为:屈服强度σ0.2=1005 MPa;抗拉强度σb=1105MPa;延伸率δ=7%;断裂韧性KIC=60MPa/m1/2。

为减小随机误差,提高对比试验的可靠性,需合理安排工艺步骤。利用线切割设备将TB6坯料加工成长方体试件,尺寸为60mm×20mm×15mm。为避免随机误差,选取60mm×20mm表面作为试验面,沿长度方向均分为3个区域,实现在同一试件上分别进行不同组合工艺加工及检测,如图1所示。试验分区工艺组合方式如表1所示。

1.2 试验方法

TB6试件在三轴立式铣床上进行铣削,铣削方式为侧铣,试验刀具选用5刃Widia整体硬质合金涂层立铣刀,型号为WIDIA SC FIN 5FL,刀刃回转直径20mm。

在三轴立式磨抛机床上完成抛光,选用直径为25mm的羊毛毡抛光轮,手动加注金刚石研磨膏,粒度W10,抛光轮预压量2mm,主轴转速S=10000r/min。为有效去除刀纹,设置抛光轮进给方向与铣刀进给方向相同,即抛光轮线速度方向垂直于刀纹,往复抛光10次。

喷丸参数设置:喷丸压力0.6MPa,流量3kg/min,入射方向与刀纹垂直,角度80°,距离100mm,时间60s,覆盖率100%。

固定抛光及喷丸参数,针对精铣工艺进行参数优化。由于TB6侧铣表面粗糙度主要由每齿进给量fz决定。本次试验采用单因素控制变量法,每齿进给量fz选取6水平参数,对切削线速度vs和切宽ae分别选取4水平参数。

加工完成后,使用OLYMPUS BX51M光学显微镜观测试件表面形貌。使用Taylor Hobson轮廓仪检测试件表面粗糙度。取样长度0.8mm,评定长度6mm,检测方向与进给方向垂直。分别检测5个点,取平均值作为该区域的表面粗糙度。

试验过程:

(1)选取60mm×20mm表面作为试验面,以相同参数铣削去除线切割氧化层;

(2)对试件进行去应力退火处理;

(3)设定参数,精铣加工试验面;

(4)对试验面划线分区,使用胶布覆盖保护区域1和区域3,对区域2进行抛光(区域划分见图2);

(5)去除保护胶布,使用丙酮试剂清洁试验面;

(6)使用胶布覆盖保护区域1及区域2左半部分,对其余区域进行喷丸;

(7)去除保护胶布,清洁试验面,检测各区域表面粗糙度。

通过以上步骤,在同一试件上得到不同工艺组合的试验区域。

图2 试件外观照片及分区示意Fig.2 Simple photo and zoning

图3 光学显微镜下的试件表面形貌Fig.3 Specimen surface mopography under optical microscope

2 结果与讨论

2.1 表面形貌

经组合工艺加工的TB6钛合金试件的宏观照片如图2所示。其中,区域2左侧光亮部分为喷丸未覆盖的抛光区域。可以看出,区域1内存在较明显的平行刀纹,刀纹沿铣削进给方向等距分布;区域2内,抛光部分刀纹消失,表面平坦,喷丸部分较为平坦,表面粗糙,呈现“哑光”状态;区域3内仍可见刀纹痕迹。

使用OLYMPUS BX51M光学显微镜观察各组合工艺所加工区域的表面形貌,如图3所示。

由图3(a)可看出,TB6试件的铣削表面存在明显的加工刀纹,且铣削刀纹沿刀具进给方向平行等距分布。这是因为刀具回转切削过程中,每两次切除区域之间存在几何残高[12],随着刀具的进给,刀刃继续在进给方向形成新的残高,试件表面呈现出直刀纹平行分布的侧铣特征表面。

图3(b)左侧为喷丸未覆盖的抛光区域,在此区域附近,可观察到较完整的圆形凹坑,图片右侧的喷丸中心区域,未观察到完整凹坑,这是因为喷丸时,单个球形弹丸击打试件表面,材料发生塑性变形,形成完整凹坑[12],大量弹丸对同一区域的反复击打,试件表面同一点反复产生塑性变形,凹坑完整性被破坏,形成粗糙的喷丸特征表面。

图3(c)所示铣喷区域存在相似特征,即喷丸边缘部位存在完整凹坑,喷丸中心区域凹坑的完整性被破坏。同时,由于喷丸的影响,铣削刀纹被部分去除,即喷丸工序对铣削刀纹也具有一定的去除能力。

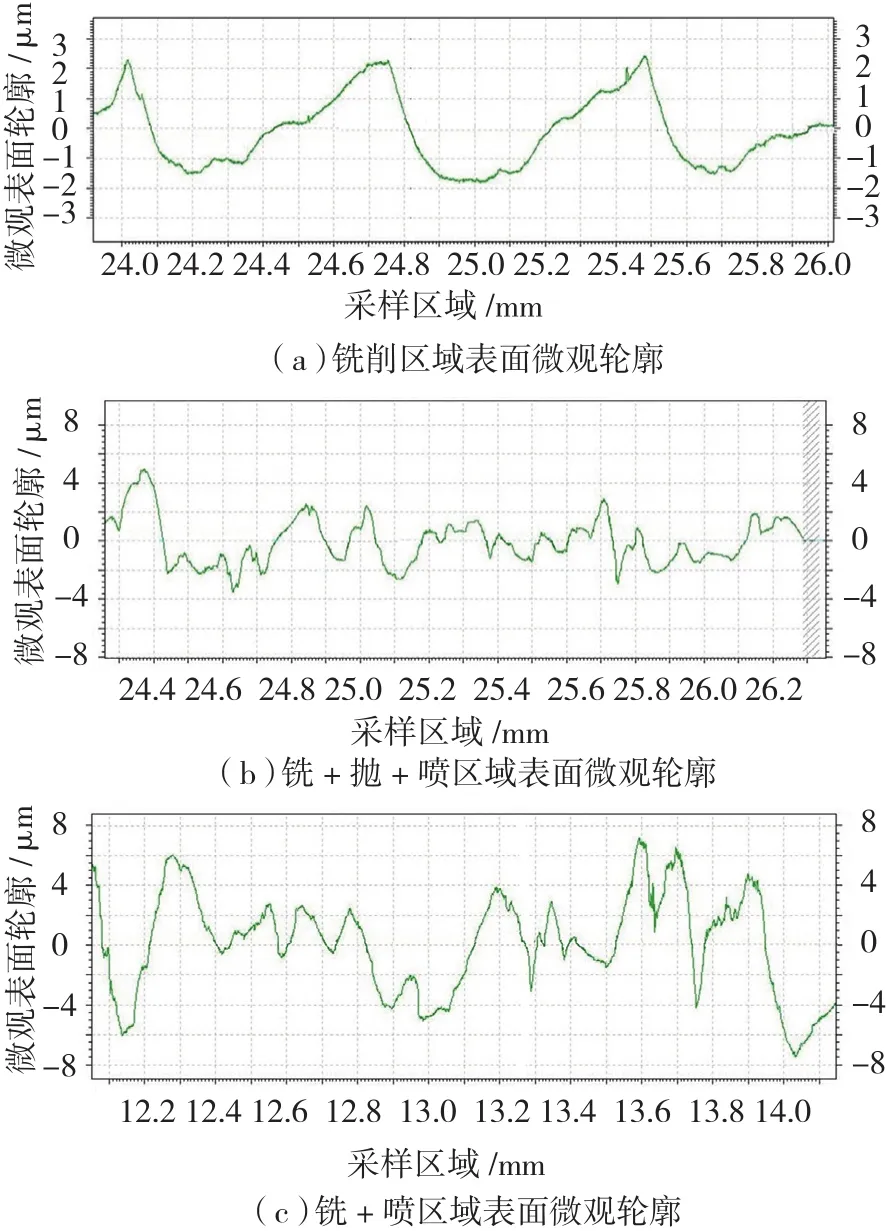

使用Tylor Hobson轮廓仪检测试件各区域表面,得到试件横向轮廓如图4所示。

从图4(a)中可看出,铣削区域表面沿进给方向轮廓具有周期分布的波峰波谷,相邻两波峰或波谷间的水平距离约为0.8mm,峰谷距0基准线高度约为2μm;从图4(b)看出,铣抛喷区域表面轮廓存在非周期波峰波谷,除少数高点外,波峰高度较均匀,符合喷丸试件表面粗糙的特征,峰谷距0基准线高度约为4μm;从图4 (c)看出,铣喷区域内存在不同高度的突起和凹陷,与轮廓曲线相比,图4(c)所示曲线峰谷处高度值较大,距0基准线高度约为6μm。通过轮廓仪自带程序计算表面粗糙度值。

2.2 基于表面粗糙度的精铣参数优化

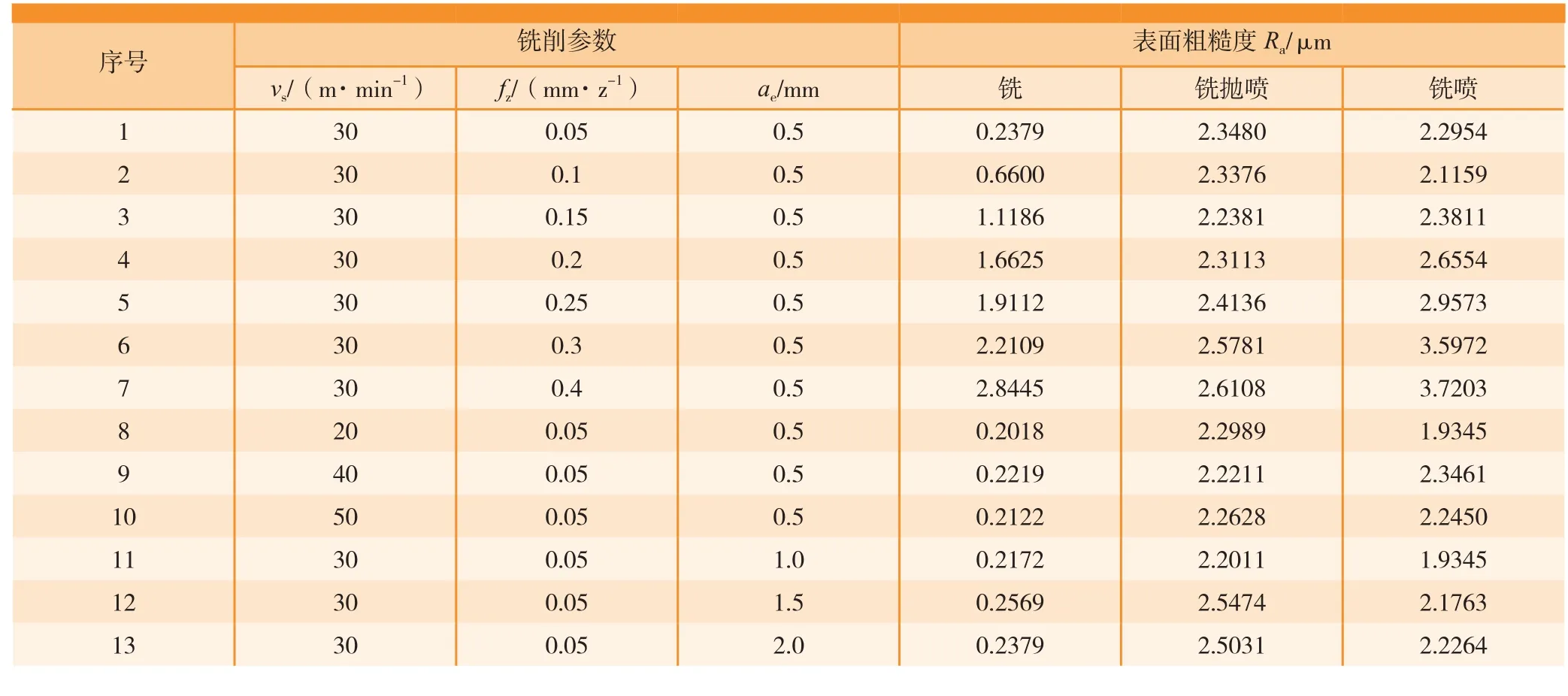

使用Tylor Hobson轮廓仪分别检测各区域的表面粗糙度。开展基于检测值的精铣参数优化。各区域表面粗糙度检测值如表2所示。

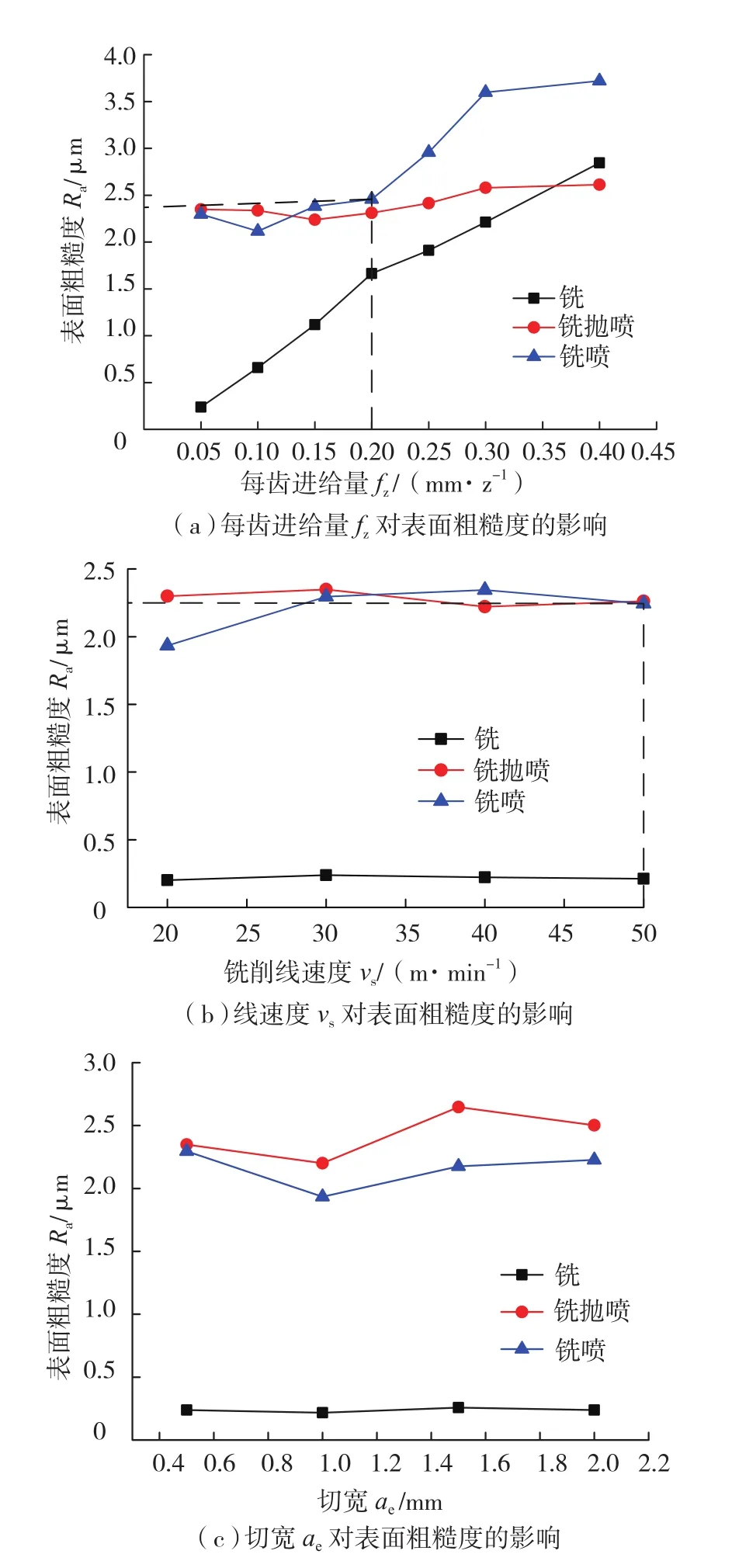

根据表2数据绘制不同精铣参数对组合工艺区域表面粗糙度的影响曲线,如图5所示。

由图5可看出,铣削加工时,TB6钛合金表面粗糙度主要受每齿进给量fz影响,fz由0.05mm/z均匀增大至0.4mm/z时,表面粗糙度随之均匀增大,线性度较每齿进给量fz保持不变,铣削线速度vs或切宽ae发生变化时,铣削区域的表面粗糙度均未出现显著变化。

观察图5(a)发现,当精铣每齿进给量fz在小于0.2mm/z的范围内变化时,铣喷区域的表面粗糙度较为稳定,保持Ra在2.3μ m附近;每齿进给量fz继续增大,

图4 试件表面各区域轮廓曲线Fig.4 Profile curves on specimen surfaces (vs=30m/min,fz=0.4mm/z, ae=0.5mm)

表2 精铣参数及表面粗糙度

超过0.2mm/z时,铣喷区域的表面粗糙度显著增大,且随着fz的继续增大而增大,最高Ra达到3.7203μm。

当每齿进给量fz>0.2mm/z时,铣抛喷区域的表面粗糙度低于铣喷区域表面粗糙度。所以,采用铣喷组合工艺加工试件时,精铣每齿进给量fz不应大于0.2mm/z;采用铣抛喷组合工艺时,可在fz<0.45mm/z范围内适当提高每齿进给量,以提高加工效率。

观察图5(b),发现TB6钛合金试件精铣后,无论是直接喷丸还是经抛光后喷丸,试件表面的粗糙度Ra较高约达到2.3μm。铣抛喷组合工艺下,试件表面粗糙度值较稳定;铣喷组合工艺下,铣削速度vs从20m/min增大至40m/min过程中,喷丸区域表面粗糙度随之增大,vs继续增大超过40m/min后,试件表面粗糙度略下降。

故针对铣削速度的优化结果为:铣喷组合工艺下,优化铣削速度为50m/min。

精铣加工后,试件表面存在加工硬化层,硬度与精铣参数有关。抛光能去除铣削硬化层,暴露喷丸区域的基体材料,喷丸前试件表面材料特性较一致。故铣抛喷组合工艺中,抛光部分消除了精铣参数对试件表面的影响,使喷丸后的试件表面粗糙度较为稳定。

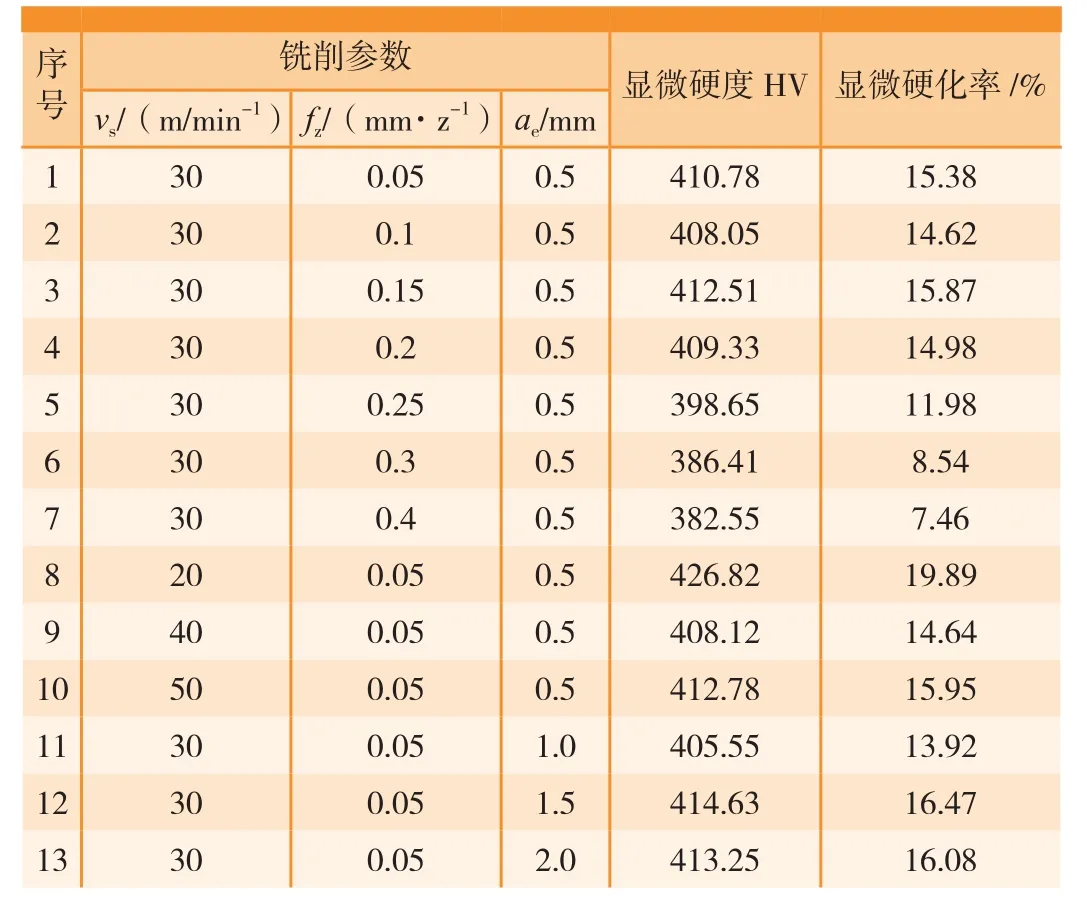

2.3 基于显微硬化的精铣参数优化结果验证

通过检测试件在不同精铣参数加工后的表面显微硬化,验证基于表面粗糙度的精铣参数优化结果的合理性。测得试验所用TB6钛合金试件基体材料显微硬度HV约为356,根据基体材料显微硬度计算铣削硬化率。表3为显微硬度检测结果。得到精铣参数与加工硬化关系曲线,如图6所示。

观察图6 (a)发现,当每齿进给量fz低于0.2mm/z时,试件铣削区域的表面硬化率较高,约为15%,且硬化率在每齿进给量fz变化时的波动不大;铣削每齿进给量超过0.2mm/z后,试件硬化率出现显著下降,当fz=0.4mm/z时,硬化率达到最低值,约为8%。

对比图5(a)中铣喷区域表面粗糙度在fz=0.2mm/z处出现大幅升高的情况,可认为铣喷组合工艺条件下,铣削硬化直接影响喷丸后试件表面粗糙度。fz=0.2mm/z为最优每齿进给量。

观察图6(b)发现,TB6钛合金在vs=20m/min和vs=50m/min条件下的铣削硬化率较高,vs=30~40m/min时,铣削硬化率较低,曲线形状为 “两头高中间低”,与图5(b)中的铣削线速度与铣喷区域表面粗糙度关系曲线对应,再次印证喷丸区域表面粗糙度受表面硬化影响。考虑到加工效率,铣喷组合工艺条件下,精铣应选用较高的线速度,故针对铣削线速度的优化结果为vs=50m/min。

观察图6(c)发现,除ae=1.0mm时试件硬化率较低外,不同切深条件下,铣削表面的硬化率总体较为稳定,约为15%。铣削切宽ae对加工硬化影响不大,考虑到刀具耐用度,切宽不宜过大,故针对精铣切宽的优化结果为ae=1.0mm。

表3 精铣参数及显微硬度

图5 铣削参数对表面粗糙度影响Fig.5 Influence of milling parameters on surface roughness

3 结论

通过对TB6钛合金铣抛喷组合工艺精铣参数的试验研究及分析,得到以下结论:

(1)铣喷组合工艺且喷丸参数固定的条件下,试件最终的表面粗糙度主要受铣削每齿进给量fz和线速度vs影响。铣削每齿进给量fz小于0.2mm/z时,试件最终表面粗糙度较低且较稳定;fz超过0.2mm/z后,试件表面粗糙度随fz的增大而增大。切宽ae对试件最终的表面粗糙度的影响不明显。精铣参数优化结果为:fz=0.2mm/z,vs=50m/min,ae=1.0mm。

(2)喷丸前试件表面的硬度影响喷丸后试件的表面粗糙度,喷丸前试件表面硬度越高,喷丸后试件的表面粗糙度越大。

(3)铣抛喷组合工艺条件下,由于抛光部分消除了铣削对材料表面特性的影响,喷丸后试件表面粗糙度比铣喷工艺更稳定。精铣参数优化结果为:ae=1.0mm,vs=50m/min,每齿进给量fz可在小于0.4mm/z且满足刀具许用范围内适当增大,以提高加工效率。

图6 铣削参数对表面显微硬化的影响Fig.6 Influence of milling parameters on surface microscopic hardening

参 考 文 献

[1]周子同, 崔季, 陈志同, 等. TB6钛合金铣削表面完整性试验研究[J]. 航空制造技术, 2015(8)∶66-69.

ZHOU Zitong, CUI Ji, CHEN Zhitong et al. Experimental research on surface integrity of TB6 titanium alloy[J]. Aeronautical Manufacturing Technology, 2015(8)∶66-69.

[2]杨振朝, 张定华, 姚倡锋, 等. 高速铣削速度对钛合金表面完整性影响机理[J].南京航空航天大学学报, 2009, 41(5)∶644-648.

YANG Zhenchao, ZHANG Dinghua, YAO Changfeng, et al. Influence mechanism of milling speed on TC4 titanium alloy surface integrity in high-speed milling[J]. Journal of Nanjing University of Aeronautics and Astronautics, 2009,41(5)∶644-648.

[3]史兴宽, 杨巧凤, 蔡伟, 等. 钛合金TC4高速铣削表面完整性的研究[J]. 航空制造技术, 2001(1)∶106-108.

SHI Xingkuan, YANG Qiaofeng, CAI Wei, et al. Study on high speed milling surface integrity of titanium alloy TC4[J]. Aeronautical Manufacturing Technology, 2001(1)∶106-108.

[4]曾国英.钛合金叶片强化抛光工艺研究[J].工具技术, 2008,42(6)∶14-17.

ZENG Guoying. Research on process of strengthening and polishing titanium alloy blades[J]. Tool Engineering, 2008, 42(6)∶14-17.

[5]田淼. 钛合金抛光工艺对表面变质层的影响[J]. 工具技术,2015(11)∶71-74.

TIAN Miao. Influence of polishing parameters on surface metamorphic layer in polishing titanium alloy[J]. Tool Engineering, 2015(11)∶71-74.

[6]王仁智.金属材料的喷丸强化原理及其强化机理综述[J].中国表面工程 , 2012, 25(6)∶1-9.

WANG Renzhi. Overview on the shot peening principle and its strengthening mechanisms for metallic materials[J]. China Surface Engineering, 2012, 25(6)∶1-9.

[7]夏明莉, 刘道新, 杜东兴, 等. 喷丸强化对钛合金表面完整性及疲劳性能的影响[J].机械科学与技术, 2012, 31(8)∶151-155,160.

XIA Mingli, LIU Daoxin, DU Dongxing, et al. Effects of shot peening on surface integrity and fatigue properties of TC4 titanium alloy[J].Mechanical Science and Technology for Aerospace Engineering, 2012,31(8)∶151-155,160.

[8]季秀升, 李小强, 邓同生. TA15钛合金喷丸强化[J]. 塑性工程学报 , 2012, 19(3)∶76-78.

JI Xiusheng, LI Xiaoqiang, DENG Tongsheng. Study on shot peening of TA15 titanium alloy[J]. Journal of Plasticity Engineering, 2012 ,19(3)∶76-78.

[9]李世平, 刘道新, 李瑞鸿, 等. 喷丸强化与表面完整性对TC21钛合金疲劳性能的影响[J].机械科学与技术, 2012,31(12)∶8-12.

LI Shiping, LIU Daoxin, LI Ruihong, et al. Influence of shot peening and surface integrity on fatigue properties of TC21 titanium alloy[J].Mechanical Science and Technology for Aerospace Engineering, 2012,31(12)∶8-12.

[10]张聪慧, 刘研蕊, 兰新哲. 钛合金表面高能喷丸纳米化后的组织与性能[J].热加工工艺, 2006, 35(2)∶5-7.

ZHANG Conghui, LIU Yanrui, LAN Xinzhe. Microstructure and properties of surface high-energy shot peening anocrystallization on TC4 titanium alloy[J]. Hot Working Technology, 2006, 35(2)∶5-7.

[11]任军学, 刘博, 姚倡锋, 等. TC11钛合金插铣工艺切削参数选择方法研究[J]. 机械科学与技术, 2010, 29(5)∶634-637.

REN Junxue, LIU Bo, YAO Changfeng, et al. On plunge milling process parameters optimization for TC11 titanium alloy[J]. Mechanical Science and Technology for Aerospace Engineering, 2010, 29(5)∶634-637.

[12]文桂清. 精密复杂钛合金零件制造工艺技术研究[D]. 南京∶南京理工大学, 2013.

WEN Guiqing. Study on manufacturing technology of precision complex titanium alloy parts[D]. Nanjing∶ Nanjing University of Science and Technology, 2013.