自由曲面结构磁性抛光去除试验研究*

林龙侨,王振忠,陈世平

(厦门大学航空航天学院,厦门 361000)

自由曲面及3D打印微结构零部件在航空航天、机械电子、光电成像、生物医学等领域具有重要的应用价值和广阔的应用前景。自由曲面的精密加工是衡量一个国家制造行业的重要指标,随着产品需求的不断提高,大部分自由曲面元件要求达到纳米级的表面粗糙度,亚微米级的形状精度及较好的表面完整性[1]。随着数控加工及3D打印等成形技术的日趋完善,已基本可以实现自由曲面的自动化加工[2-4],但由于自由曲面的结构特点,现有的数控小磨头抛光[5]、磁流变抛光[6-7]、离子束抛光[8-9]等技术并不适应自由曲面抛光需求,加工成形后元件的超精密研磨及抛光技术仍有待加强。作为一种新型的加工方式,磁场辅助抛光近年来受到高度重视,广泛应用于高精度高表面质量零件的加工中。日本的Tain 等[10]研发的磁流体(Magnetic Fluid, MF)抛光技术磨料分散性好,但磁化强度小,去除效率低。而磁流变(Magnetorheological Fluid, MRF)抛光技术磁场作用力大,但磨料分散性差。Shimada等[11-12]结合了MF和MRF两者的优势,提出了一种新的磁性抛光介质——磁性复合流(Magnetic Compound Fluid, MCF),并在随后的试验中验证了在微观抛光生产中,相同浓度下的磁性复合液比磁流变液和磁性液体更有效[13]。大连理工大学的王续跃等[14]研究了磁性复合抛光体配制与检测方法,并对不同配比的磁性复合抛光体的抛光性能进行了试验研究。Guo等[15]用磁性混合流体对光学镜头模具的镍-磷(Nickel Phosphorus, Ni-P)镀层表面进行抛光,验证了磁性混合流体抛光亦可用于较软的磁性材料表面的纳米级光整加工研究。磁性抛光技术应用对象多样,具有良好的应用潜力。本研究在参考MCF的基础上自行配制了磁性复合抛光体,由于抛光体为柔性体,与自由曲面工件表面的接触吻合性好,能够实现材料的去除且改善表面纹理。为探索磁性抛光技术的应用,本研究中自行设计抛光工具头并搭建试验平台,对不锈钢平面做定点打斑试验,并对不同曲率的不锈钢工件、3D打印光敏树脂表面微结构进行试验研究,初步验证磁性抛光对自由曲面的材料具有去除能力。

1 磁性抛光技术的抛光原理

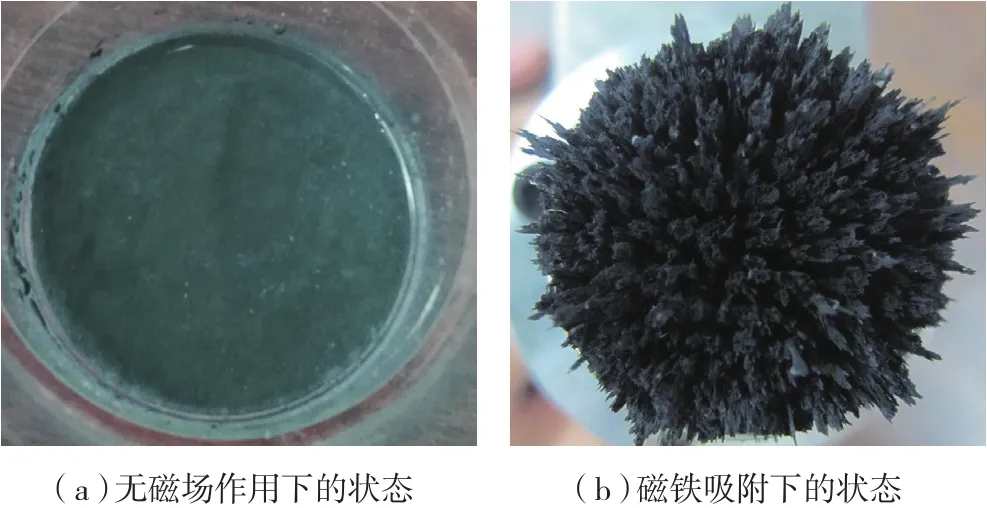

本研究采用的磁性抛光体是由羰基铁粉、磁流变液、磁流变抛光粉及α-纤维素按一定的比例混合配制而成。抛光体常态下为悬浮液,而在磁铁的吸附下为柔性的链状磁性簇,如图1所示。这是因为当施加外磁场后,磁性微粒受磁场力作用,磁偶极矩方向逐渐与外磁场方向相同,所有磁性微粒形成的磁偶极子沿磁力线方向排列,使磁性微粒从无序状态向定向的有序状态变化,最终互相连接形成链状结构[16]。磁性抛光体的内部作用力主要来源于磁铁对铁粉的吸附力,铁粉像是夹具一样夹住抛光粉和α-纤维素,并使其吸附在磁铁上,α-纤维素增加了抛光体的粘稠度,同时起到了联结各个磁性抛光体束的作用,而磁流变液就像胶水一样,将铁粉、磨粒、植物纤维素粘在一起[14]。

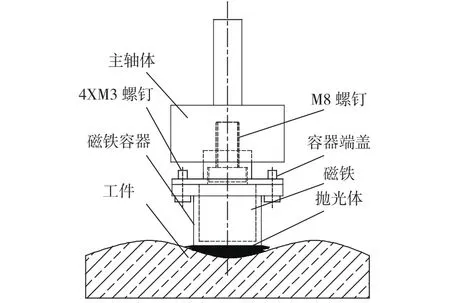

本研究依据的磁性抛光原理如图2所示,上部分为自行设计的磁性抛光工具头:一圆柱状永磁体装于专用的铝合金容器里,避免抛光体与永磁体直接接触,由4个M3螺钉将磁铁容器与容器端盖连接,容器端盖内螺纹孔通过M8螺钉与工具头主轴体连接,工具头主轴体由直径10mm的细长杆通过刀柄与机床主轴连接。取定量的抛光体,将其吸附在装有永磁体的工具头下面,由于磁场力及重力的作用,非磁性抛光粉多聚集在磁性簇的末端,主轴旋转带动抛光体旋转,工具头下压使柔性抛光体与工件接触,且产生相对运动,实现材料的去除。

图1 抛光体在有无磁场作用下的状态Fig.1 Status of the polishing head in the presence or absence of a magnetic field

2 试验装置与试验条件

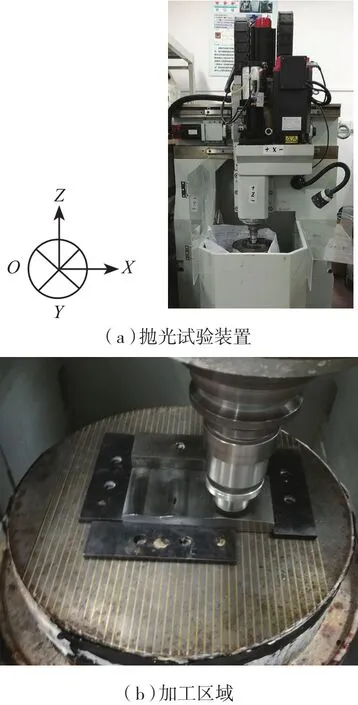

由磁性抛光工具头与自主研制的数控抛光机床组成的试验装置如图3所示,吸附着抛光体的工具头通过刀柄与机床主轴连接,工件表面和工具头的距离(即加工间隙Δ)可以通过调节机床Z轴的上下移动来实现。

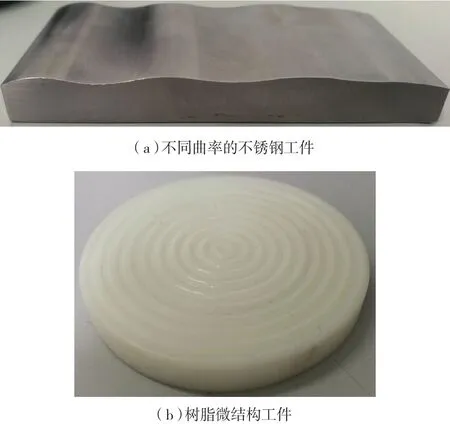

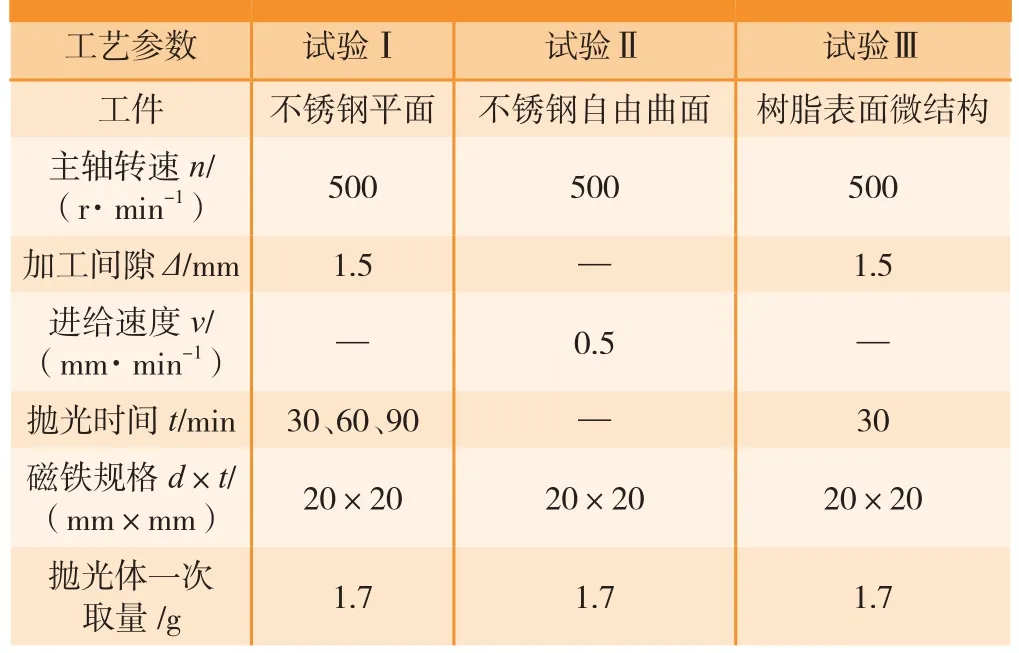

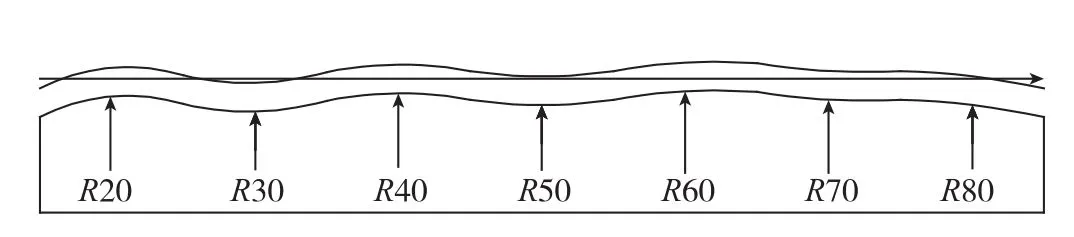

试验中采用了一个Nd-Fe-B圆柱状永磁体,直径Φ20mm,厚度20mm,牌号N38,剩磁感应强度1210mT,最大磁能面积310kJ/m3。抛光试验对象分别是不锈钢平面工件;慢走丝加工得到的不同曲率不锈钢工件如图4(a)所示,该工件长105mm,宽60mm,从左到右曲率分别为R20、R30、R40、R50、R60、R70、R80,每个曲率的长度15mm,其中R20、R40、R60、R80为凸的轮廓,其余3个为凹的轮廓。光敏树脂3D打印得到的表面微结构如图4(b)所示,直径60mm,高6.7mm,表面为沿直径方向阵列的凸轮廓体圆环结构,每个轮廓宽2mm,高0.7mm,圆环间距0.5mm。试验用的抛光体由羰基铁粉、磁流变液、磁流变抛光粉及α- 纤维素4种成分构成,各部分配比如表1所示。试验采用的各个抛光工艺参数如表2所示。

3 试验结果与讨论

3.1 对磁性抛光材料去除能力的验证

图2 自由曲面磁性抛光原理图Fig.2 Principle of magnetic polishing for free-form surfaces

图3 磁性抛光试验装置Fig.3 Experimental equipment of magnetic polishing

图4 自由曲面工件Fig.4 Workpiece of free-form surface

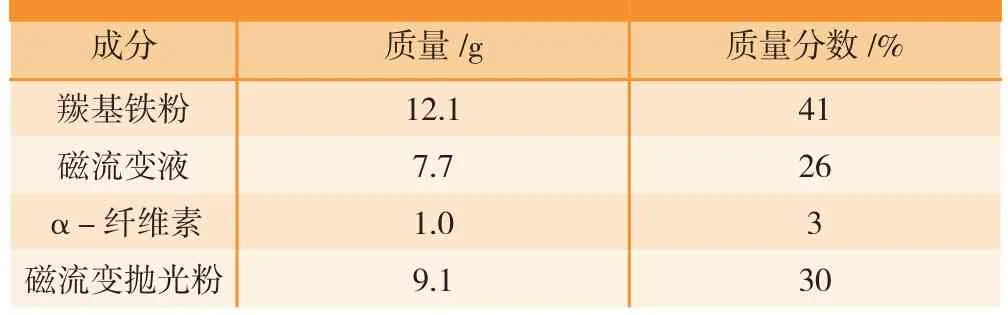

表1 抛光体成分

表2 抛光工艺参数

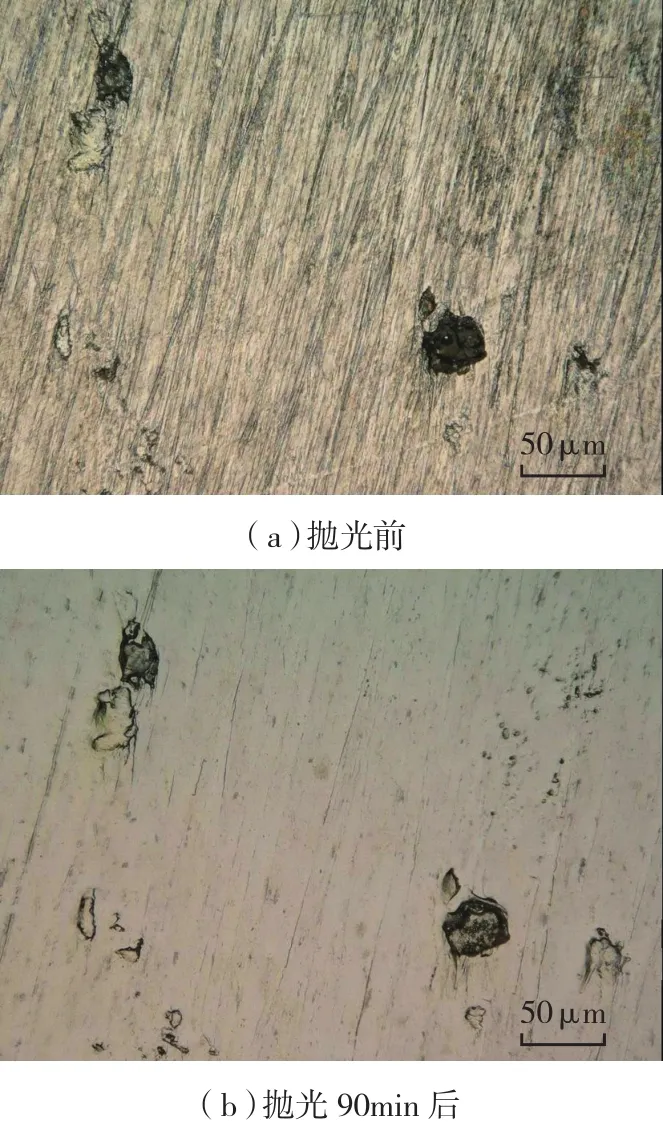

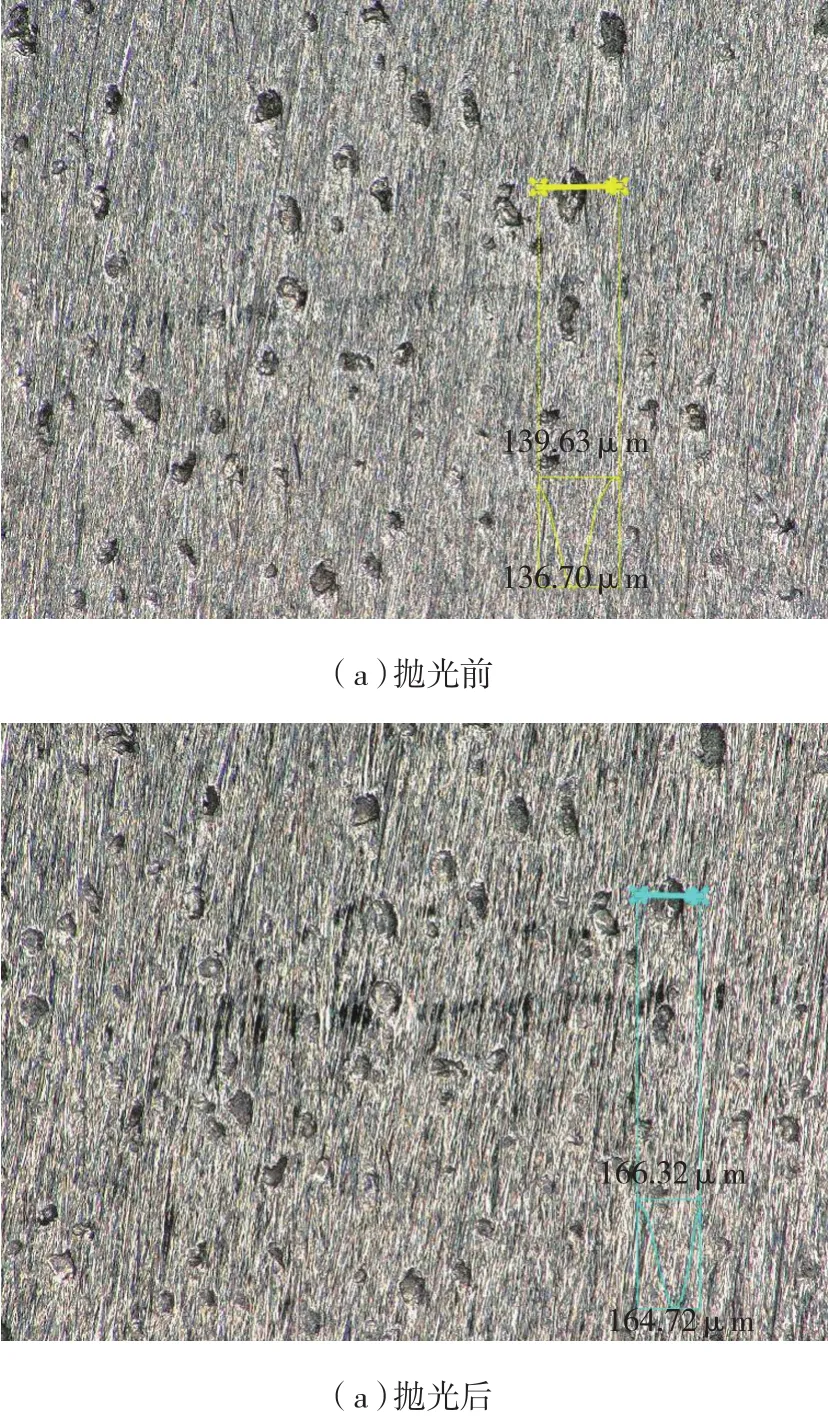

采用表2所示的工艺参数对不锈钢平面做定点抛光试验,抛光时间分别为30min、60min、90min。将每次抛光完的工件清洗后,置于基恩士 VHX-2000系列超景深三维显微系统下观测工件表面纹理及同一点处的材料去除量,将结果分别与抛光前所观测到的结果进行对比分析。慢走丝加工后的不锈钢工件表面残留许多凹坑,通过检测同一个凹坑抛光前后的深度差值来作为评测材料去除量的指标。

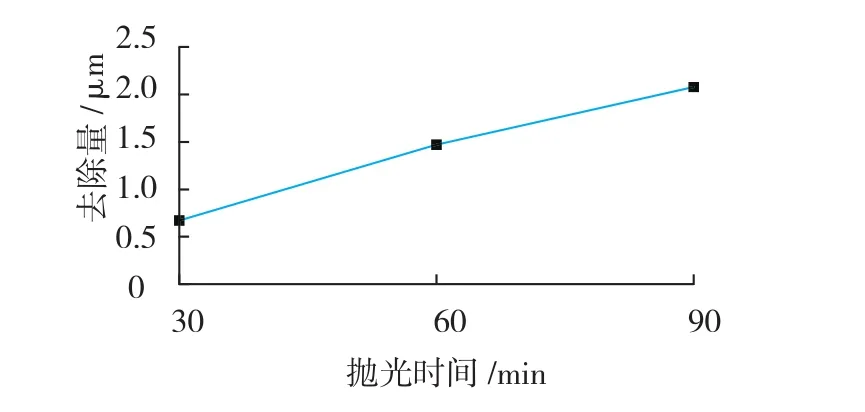

图5所示为抛光前后工件表面纹理,经过90min抛光后,工件表面残留的切削痕已被消除,残留凹坑的深度有变浅的现象,并且表面质量有很明显的改善。由图6可见,随着抛光时间的增加,材料去除量逐渐变大;抛光30min、60min、90min的去除效率分别为0.223μm/10min、0.245μ m /10min、0.231μ m /10min,验证了磁性抛光方法具有材料去除能力。

3.2 空间曲面结构磁性抛光的结果分析

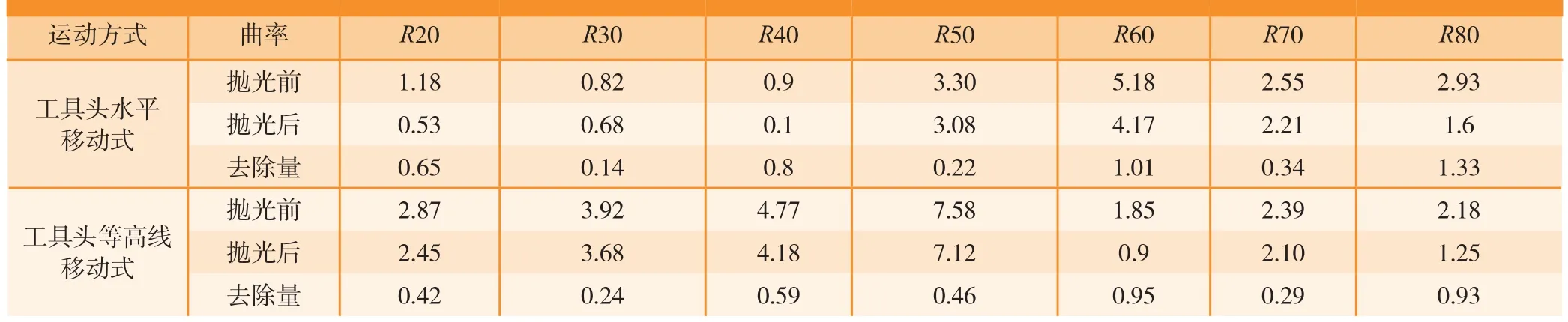

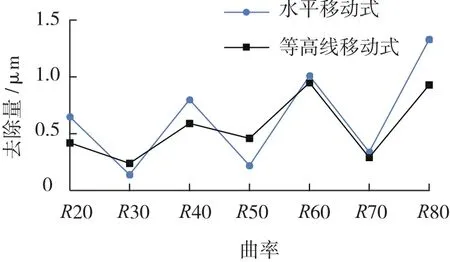

采用工具头水平移动式和工具头等高线移动式两种不同的抛光进给运动方式对不同曲率的不锈钢工件抛光(图7),水平移动式加工间隙随进给过程产生变化,等高线移动式保持工具头端面中心到工件的间隙不变,工艺参数见表2。图8为采用工具头水平移动式抛光方式,在显微镜放大200倍下观测曲率R80中点处前后的表面纹理及凹坑的深度对比,可以看出,相对于抛光前,抛光后工件表面有明显的去除痕迹,且相同的凹坑深度也有变浅的迹象。对同一个凹坑的深度进行测量,由抛光前的2.96μm降低到抛光后的1.6μm。用同样的方法可以分别得到两种进给抛光方式下各个曲率中点位置抛光前后的表面纹理及材料去除量,如表3和图9所示。

两种进给抛光方式对不锈钢工件每个曲率的轮廓均有去除能力,去除量在0.14~1.33μm之间(见表3)。图9可以看出:两种抛光方式下凸轮廓曲率的材料去除率均比凹轮廓的大,这是由于凸轮廓的加工间隙较小,工件表面受到的压力较大,故材料去除率较大:采用工具头水平移动式抛光对凸轮廓的去除效率相对较大,而工具头等高线移动式更适合对凹轮廓的抛光。此外,由于工具头尺寸大,试验时从轮廓低处往高处进给过程中,抛光体外围的磁性簇出现被压平的现象,导致抛光体外围未参与抛光,从而影响了抛光时间。初步验证了磁性抛光方法能够应用于空间曲面结构抛光,且材料去除率与抛光进给方式和工具头尺寸息息相关。

图5 VHX-2000 观测到的不锈钢工件表面纹理Fig.5 Surface texture of the stainless steel workpiece observed by VHX-2000

图6 材料去除量与抛光时间的关系Fig.6 Relationship between material removal and polishing time

图7 抛光路径示意图Fig.7 Polishing path diagram

图8 200倍显微镜观测抛光前后R80中点处的表面纹理及去除深度Fig.8 Surface texture and removal depth of the R80 mid-point before and after polishing at the 200 magnification

表3 各个曲率中点处在两种进给运动方式抛光前后凹坑深度 μm

3.3 微结构自由曲面磁性抛光的结果分析

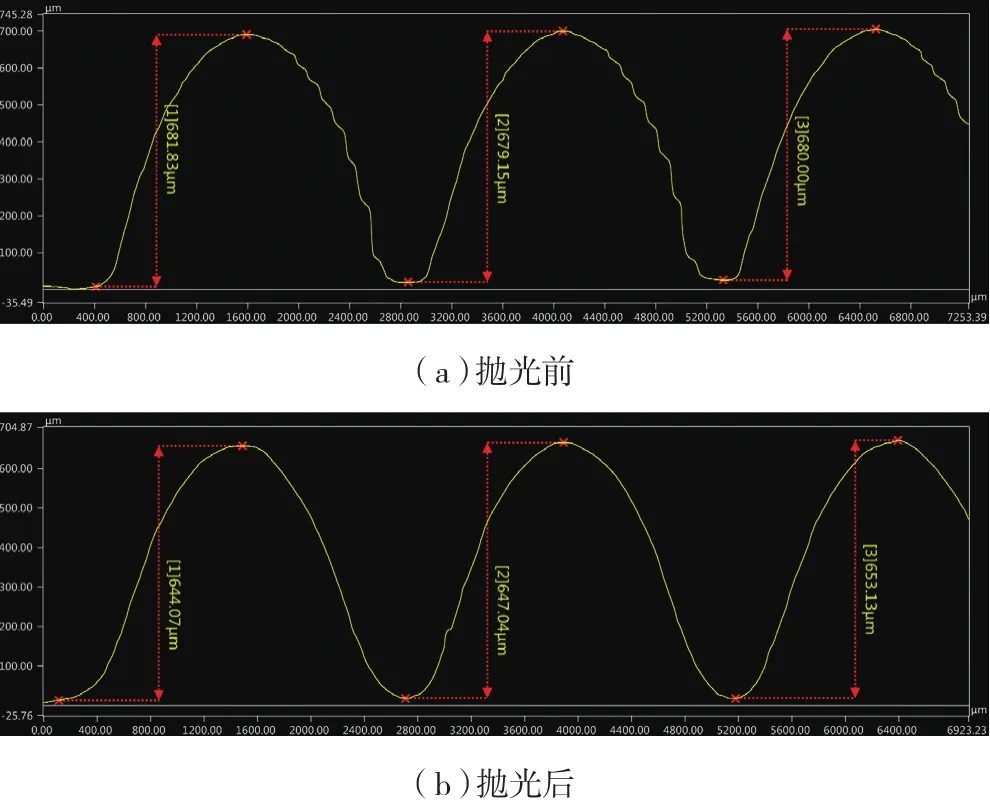

用表2所示的工艺参数对光敏树脂表面微结构工件定点抛光试验,抛光前调整主轴使得工具头中心轴线与工件的中心轴线重合。在超景深三维显微系统放大500倍下观测工件表面微结构抛光前后的轮廓以及各轮廓高度值(图10),从左往右的轮廓最高点与微结构圆心的距离分别为 1.5mm、4mm、6.5mm、9mm、11.5mm(由于分段拼接,图10仅展示前3个轮廓)。将抛光前后轮廓高度的差值作为评测材料去除量的指标,各轮廓的去除量如图11所示。

图9 两种进给抛光方式抛光后各曲率中点位置的材料去除量Fig.9 Material removal at the midpoint of each curvature after polishing with two feed polishing modes

图10 500倍显微镜下观测表面微结构抛光前后的轮廓以及各轮廓高度值Fig.10 Contour and height value of the surface microstructure before and after polishing at 500 magnification

图11 抛光30min后距圆心r处轮廓的去除量Fig.11 Removal of the contour from the center of the circle r after polishing 30 minutes

图10可见,抛光30min后工件表面轮廓的高度值均变小,且原工件各轮廓表面右边有凹凸不平的条纹,经过抛光后变得光滑、均匀。图11可见,在整个抛光工具头(半径12mm)区域内的工件各轮廓均有去除,去除效率在8.957~12.587μm/10min之间。

4 结论

(1)采用磁性抛光方法对不锈钢平面工件定点抛光90min后,去除效率为0.231μm/10min,且表面质量得到了很大的改善,从而验证了磁性抛光方法的可行性,为自由曲面结构磁性抛光提供了试验依据。

(2)用工具头水平移动式、工具头等高线移动式两种不同的抛光进给运动方式对不同曲率的不锈钢工件抛光,由试验结果可以看出:工件各曲率处均有去除,且抛光进给方式和抛光工具头的尺寸均会影响到材料去除率。说明通过对抛光运动方式及工具头尺寸的控制可以实现磁性抛光技术应用于空间曲面结构抛光。

(3)用磁性抛光方法对3D打印光敏树脂微结构自由曲面定点抛光30min,工件各轮廓表面均有去除,去除效率在8.957~12.587μm/10min之间,且原来不平整的轮廓变光滑、平整。验证了磁性抛光技术能较好地适用于微结构自由曲面抛光,为下一步进行复杂面型的确定性抛光研究打下基础。

参 考 文 献

[1]潘龙, 宫虎, 房丰洲. 大尺寸自由曲面铝反射镜超精密抛光工艺[J]. 纳米技术与精密工程, 2015,13(2)∶ 108-112.

PAN Long, GONG Hu, FANG Fengzhou. Ultra-precision polishing process of large free-form surface aluminum mirror[J]. Nanotechnology and Precision Engineering, 2015, 13(2)∶ 108-112.

[2]许树新, 赵继, 王洪刚. 自由曲面数控加工中刀具破损的小波分析[J]. 光学精密工程, 2000, 8(4)∶ 360-364.

XU Shuxin, ZHAO Ji, WANG Honggang. Analysis of tool breakage in CNC manufacturing using wavelet transform[J]. Optics and Precision Engineering, 2000, 8(4)∶ 360-364.

[3]李荣彬, 孔令豹, 张志辉,等. 微结构自由曲面的超精密单点金刚石切削技术概述[J]. 机械工程学报, 2013, 49(19)∶ 144-155.

LI Rongbin, KONG Lingbao, ZHANG Zhihui, et al. An overview of ultra-precision diamond machining of microstructured free-form surfaces[J]. Journal of Mechanical Engineering, 2013, 49(19)∶ 144-155.

[4]包琼琼, 王宇, 潘骏,等. 关于自由光学曲面的超精密慢刀伺服车削技术研究[J]. 现代制造工程, 2013(11)∶ 60-63.

BAO Qiongqiong, WANG Yu, PAN Jun, et al. The processing of optical element for free-form surface ultra-precision machining technology of slow tool servo[J]. Modern Manufacturing Engineering, 2013(11)∶ 60-63.

[5]肖光辉,李新南. 椭圆形小磨头特性曲线研究[J]. 光学仪器,2011, 33(1)∶ 83-88.

XIAO Guanghui, LI Xinnan. Research on the characteristic curve of an elliptical pad[J]. Optical Instruments, 2011, 33(1)∶ 83-88.

[6]肖晓兰,阎秋生,潘继生,等. 超精密磁流变复合抛光技术研究进展[J]. 广东工业大学学报, 2016, 33(6)∶ 28-33.

XAO Xiaolan, YAN Qiusheng, PAN Jisheng, et al. A review on ultraprecision compound polishing technology of magnetorheological[J]. Journal of Guangdong University of Technology, 2016, 33(6)∶ 28-33.

[7]SINGH A K, JHA S, PULAK M P. Mechanism of material removal in ball end magnetorheological finishing process. Wear,2013,302(1-2)∶ 1180-1191.

[8]XIE X H, HAO Y, ZHOU L, et al. High thermal expansion optical component machined by ion beam figuring[J]. Optical Engineering,2012, 51(1): 13401-13401.

[9]焦长君,李圣怡,王登峰,等. 离子束加工光学镜面的材料去除特性[J]. 光学精密工程, 2007, 15(10)∶ 1520-1526.

JIAO Changjun, LI Shengyi, WANG Dengfeng, et al. Material removal property in ion figuring process foroptical components[J]. Optics and Precision Engineering, 2007,15(10)∶ 1520-1526.

[10]TAIN Y, KAWATA K. Development of high efficiency fine finishing process using magnetic fluid[J]. Annals of the CIRP, 1984,33(1)∶217-220.

[11]SHIMADA K,AKAGAMI Y. Characteristics of magnetic compound fluid (MCF) in a rotating rheometer[J]. Journal of Magnetism and Magnetic Materials, 2002,252(1)∶ 235-237.

[12]WU Y B,SHIMADA K. Effects of particles blend ratio on surface quality in surface polishing using magnetic polishing liquid (MPL)[J].Advances in Abrasive Technology,2005, 291-292(6)∶ 337-342.

[13]SHIMADA K, AKAGAMI Y, KAMIYAMA S, et al, New microscopic polishing with magnetic compound fluid (MCF)[J]. J. Intell.Mater. Syst. Struct, 2002,13(7)∶ 405-408.

[14]王续跃,吴勇波. 磁性复合抛光体配制及其抛光性能试验研究[J]. 大连理工大学学报, 2006, 46(6)∶ 832-836.

WANG Xuyue,WU Yongbo. MPT development andpolishing characteristics test[J]. Journal of Dalian University of Technology, 2006,46(6)∶ 832-836.

[15]GUO H R, WU Y B. Ultrafine polishing of electroless nickel–phosphorus-plated mold with magnetic compound fluid slurry[J]Materials and Manufacturing Processes, 2014, 29(11-12)∶ 1502-1509.

[16]李文妹, 姜晨, 许继鹏, 等. 光学玻璃磁性复合流体抛光液研究[J]. 激光与光电子学进展, 2016, 53(6)∶ 266-273.

LI Wenmei, JIANG Chen, XU Jipeng, et al. Research for magnetic compound fluid slurry of optical glass[J]. Laser & Optoelectronics Progress,2016, 53(6)∶ 266-273.