GH4169材料磨削后数控抛光表面残余应力分析

(北京航空航天大学机械工程及自动化学院,北京 100191)

GH4169高温合金在-253~700℃温度范围内具有良好的综合性能,抗疲劳、抗腐蚀、抗氧化性能高[1],广泛应用于航空发动机压气机叶片[2]。表面残余应力是表面完整性中一项重要指标,表面完整性被认为与零件的使用性能,尤其是与疲劳寿命密切相关[3]。磨削可实现微量去除,加工精度高,能够获得较好的表面粗糙度。磨削之后抛光工艺是有效提高表面完整性的方式[4]。

目前针对高温合金的抛光主要由手工完成,抛光过程是一种复杂的作业过程[5-6]。手工抛光一致性差,效率低,且工作环境恶劣[7]。数控抛光工艺可以有效地规避此类缺点[8]。数控抛光工具羊毛毡轮采用天然羊毛纤维压制而成,纤细柔软的羊毛纤维极少损伤加工表面,因此能够得到较好的表面质量。

某发动机叶片采用磨削和抛光的工艺进行加工,抛光的主要作用本是去掉上道工序留下的加工纹路。但在实际的羊毛毡轮抛光中发现,针对叶片材料GH4169,不同的抛光层数对表面完整性指标之一的表面残余应力影响较大。因此,确定合适的羊毛毡轮抛光层数意义重大。

本文涉及羊毛毡轮数控抛光中以残余应力为目标抛光层数为参数的优化问题,且根据对试件的显微观察、应力测试、力学分析,提出抛光工艺的“加强筋”模型以及抛光两个阶段的划分,为抛光对表面残余应力的影响机理提供一种解释,有利于羊毛毡轮数控抛光工艺的研究。

1 试验过程

1.1 试验材料

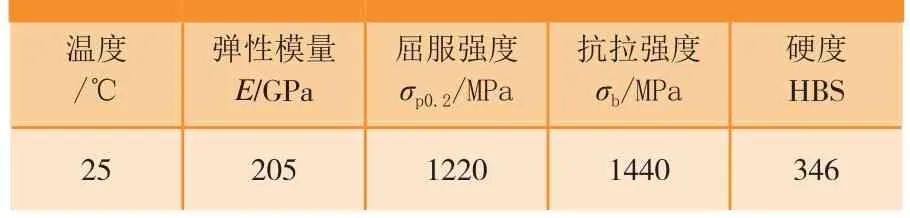

试验所用的变形高温合金GH4169,热处理制度为标准热处理制度:965℃,1h,空冷 +720℃,8h,以 50℃ /h炉冷至620℃,8h,空冷。其基本力学性能见表1。试块大小为60mm×40mm×60mm。

1.2 试验设备

磨削试验采用五轴立式磨床;采用CBN200#Φ16mm砂轮,轴向圆弧半径为1.5mm;磨削液采用Blaser高速磨削油。

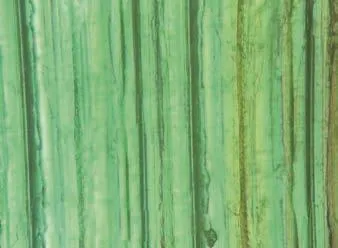

磨削工序为粗磨+半精磨+半精磨+精磨,4道工序走刀路径皆为单向顺磨,进给速度皆vf=400mm/min,vc=30.16m/s,二者方向相同,切深切宽各个不同。此磨削工艺采用以表面完整性为目标优化后的参数。磨削完之后,试件表面显微照片如图1所示。

抛光试验采用三轴立式高速磨床;采用Φ25mm羊毛毡轮,如图2所示;冷却方式为气冷;采用w1的金刚石研磨膏;抛光工艺参数,经过表面粗糙度优选:进给速度vf=300mm/min,转速n=20000r/min。抛光路径示意如图3。

1.3 工艺试验

精磨行宽很小,为0.15mm。在给定进给速度和转速下,试验采用2mm的预压量进行不同重复次数(即层数)的抛光,重复2次即2层,以此类推。

2 结果处理及模型分析

2.1 数据及模型分析

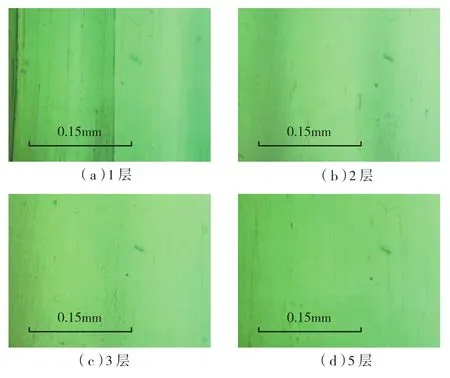

抛光后表面显微照片如图4所示,可以看到随着抛光层数的增加,磨削纹路逐渐被抛掉。

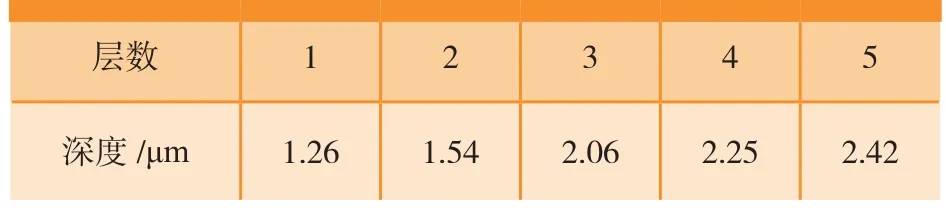

利用Taylor Hobson 轮廓仪测得不同层数的抛光深度如表2所示。

试验采用加拿大Proto公司的iXRD型X射线衍射应力仪,常温测试抛光前后的表面残余应力,利用Mn靶材-Kα射线,光斑大小为2mm进行测试。试件测点位置如图所示,测点分布在加工矩形区域的几何中心,每个测点分别检测进给方向(X方向)和垂直进给方向(Y方向)的残余应力。测试结果发现,两个方向上的切应力绝对值均在20MPa以内,平均值在10MPa左右,故可以认为两个正应力方向,即X方向和Y方向为主应力方向。

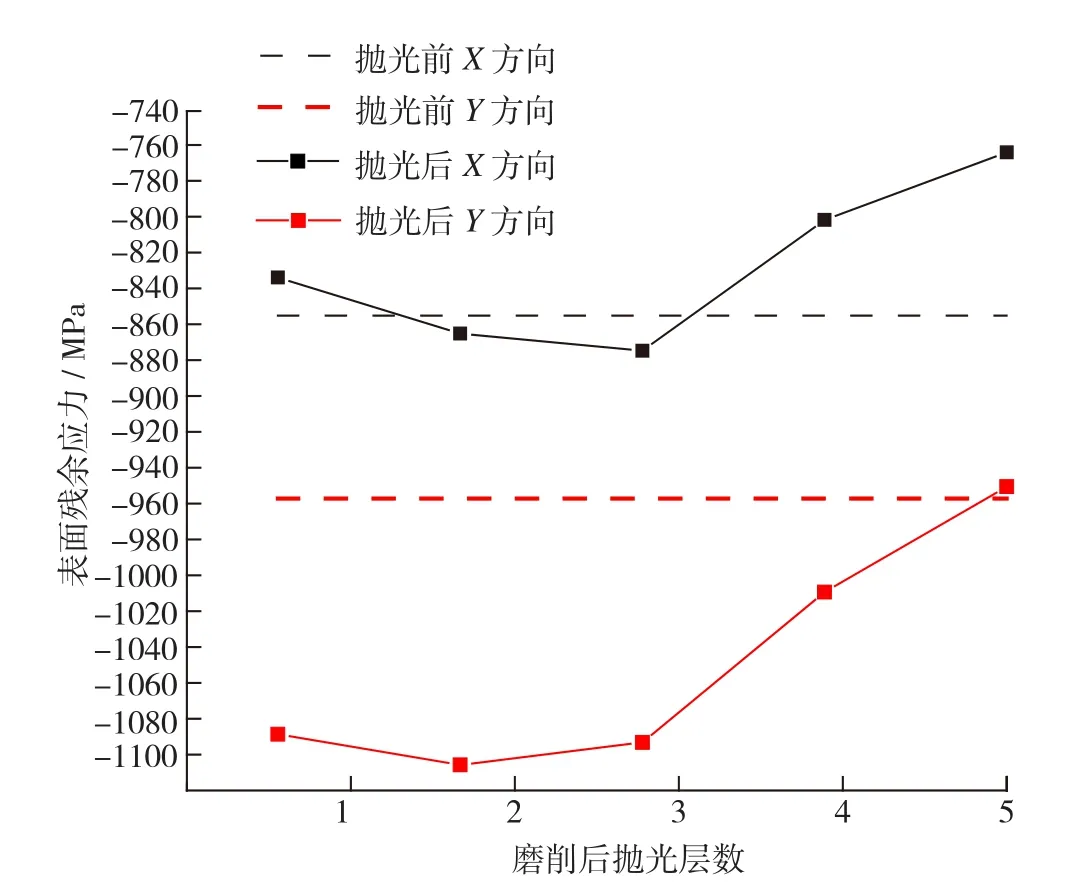

表面残余应力随抛光层数变化曲线如图5所示。其中,抛光前X方向表面残余应力为-852.5MPa,抛光前Y方向表面残余应力为-951.7MPa。从图5中数据可以看出,羊毛毡轮抛光对高温合金GH4169砂轮磨削表面残余应力的影响有以下特点:

(1)在给定的参数磨削后两个主方向的表面残余应力皆为压应力,经羊毛毡轮抛光后依然为残余压应力。

表1 GH4169室温基本力学性能

图1 精磨表面显微照片Fig.1 Micrograph of finish-grinding surface

图2 羊毛毡抛光轮Fig.2 Wool felt wheel

图3 抛光路径示意图Fig.3 Schematic diagram of polishing path

图4 不同层数抛光显微照片Fig.4 Micrographs of different polishing surfaces

表2 不同层数的抛光深度

(2)在给定的抛光参数下,X方向的残余压应力随着抛光层数的增加先增加后减小,增加幅度为75MPa,并在抛光3层后达到极大值;Y方向残余应力在抛光3层以内变化不大,之后会显著降低。

(3)在抛光过程中,两个方向的表面残余压应力的最大值都超过了抛光前的残余应力值。

为对以上特点进行说明,将羊毛毡轮抛光试件表面分为初始状态、去磨削纹路阶段和去基体材料阶段。

首先,初始状态。金刚石砂轮磨削通过许多不规则的砂粒与试件接触,在试件表面留下的痕迹呈现波峰波谷状,如图6所示。两条波峰间距0.15mm。波峰形成的凸起纹宛若镶嵌在平面基体上的加强筋条。凸起的纹路(残留高度)沿X方向,可以承载;而Y方向,纹路不能承载。

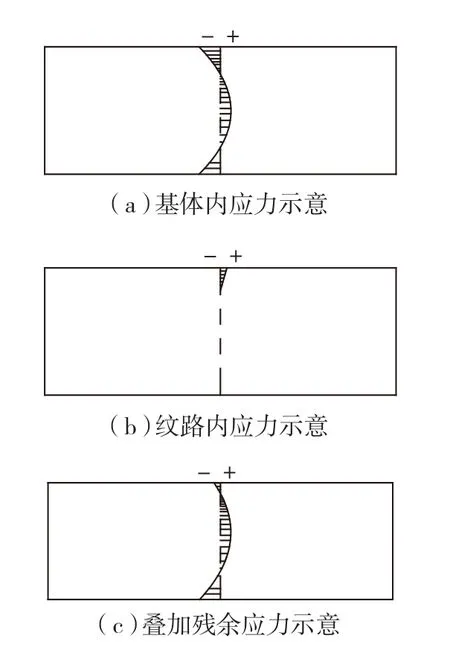

X射线衍射法测得的表面残余应力可以认为是两部分残余应力叠加的均值,一部分是平面基体中的内应力,另一部分是“加强筋”纹路中内应力带来的材料表面残余应力的改变,如图7中(a)[9]、(b)两图内应力的叠加。平面基体中表面内应力为残余压应力。X方向的“加强筋”受压,导致基体表面X方向受拉,X方向上原有的较大的残余压应力叠加上“加强筋”承压带来的较小拉应力,从而材料的X方向表面残余应力小于Y方向的表面残余应力,如图7(c)所示。

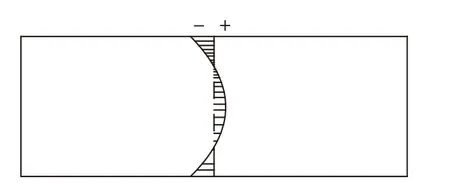

其次,抛光去磨削纹路阶段。在此阶段,随着承压的“筋条”被去除,材料表现的X方向的表面残余应力反而会上升。当纹路恰好被去掉后,X方向残余应力的上升趋势明显减缓。因为承压的“筋条”是沿着X方向,而它们的去除对Y方向的表面残余应力影响不大,如图8所示。

最后是去基体材料阶段。此阶段,随着材料的缓慢去除,材料内部残余应力会重新分布,表面残余压应力会减小,如图9所示。

同时,抛光本身由于力热原因造成材料的塑性变形而带来新的残余应力。抛光本身带来的残余应力在整个抛光阶段始终存在,但是在去磨削纹路阶段抛光是去掉纹路,抛光本身引入残余应力对材料基体影响很小,可以忽略。在去基体材料阶段,抛光引入的新的残余应力会与原有残余应力耦合,这使得残余应力减小的速率呈下降趋势。

图5 抛光层数对磨削表面残余应力的影响Fig.5 Effect of polishing layer on residual stress of grinding surface

2.2 验证性试验分析

图6 磨削表面“加强筋”模型Fig.6 Schema of “Reinforcing Bar” model

图7 磨削表面“加强筋”模型残余应力Fig.7 Residual stress of the model

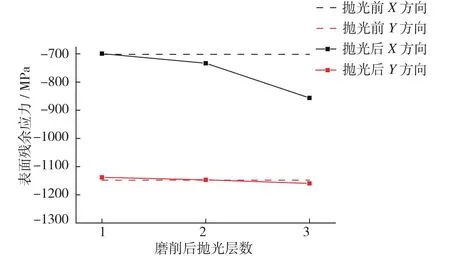

在试验过程中发现,随着抛光层数增加,X方向的残余应力会增加,而Y方向基本不变。为了验证此规律的可靠性,将抛光参数作了改变,转速改为n=20000r/min,预压量改为0.5mm,其余参数不变。试验后进行残余应力的测量,结果如图10所示。

试验数据验证了3层以内两个方向残余应力不同的变化规律。故在用羊毛毡轮进行磨削后抛光时,为了能到达较大的残余压应力值以利于疲劳寿命的增加[10],可以将抛光层数适当增加。

3 结论

(1)羊毛毡轮数控抛光磨削后GH4169,进给方向表面残余正应力随深度增加先升高后下降,而垂直进给方向表面残余正应力先基本不变后下降。

(2)提出了“加强筋”模型,即沿着进给方向可以承载,定性解释了抛光对表面残余应力的影响机理,并改变参数进行了试验验证。

但是,“加强筋”模型只是定性的解释,其需要进一步的理论分析与试验验证。

图8 去磨削纹路阶段残余应力Fig.8 Residual stress during removing grinding-texture

图9 基体材料去除残余应力Fig.9 Residual stress during removing material

图10 改变抛光参数后残余应力分析Fig.10 Residual stress analysis after changing polishing parameters

参 考 文 献

[1] 《中国航空材料手册》编辑委员会. 中国航空材料手册[M].第2版. 北京:中国标准出版社,2002: 323.China Aeronautical Materials Handbook Editorial Committee. China aeronautical materials handbook[M]. 2nd ed. Beijing: Standards Press of China, 2002: 323.

[2] 王聪梅. 航空发动机典型零件机械加工[M]. 北京:航空工业出版社,2014:207.WANG Congmei. Machining of typical aero-engine parts[M]. Beijing:Aviation Industry Press, 2014: 207.

[3] DAVIM J P. Surface integrity in machining[M]. New York:Springer, 2009: 215.

[4] MENG FANJ, LI X, CHEN Z T, et al. Study on the cantilever grinding process of aero-engine blade[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2014,228(11): 1393-1400.

[5] 李小彪,史耀耀,段继豪. 叶片数控砂带抛光关键技术研究[J]. 制造业自动化,2011(19):113-115.LI Xiaobiao, SHI Yaoyao, DUAN Jihao. Research on key technology for NC belt polishing of blade[J]. Manufacturing Automation, 2011(19):113-115.

[6] 吴海龙. 航空发动机精锻叶片数控砂带磨削工艺基础研究[D].重庆:重庆大学,2012.WU Hailong. Basic research on CNC abrasive belt grinding process of aeroengine precision forged blade[D]. Chongqing: Chongqing University,2012.

[7] 段继豪,史耀耀,张军锋,等. 航空发动机叶片柔性抛光技术[J]. 航空学报,2012,33(3): 573-578.DUAN Jihao, SHI Yaoyao, ZHANG Junfeng, et al. Flexible polishing technology for blade of aviation engine[J]. Acta Aeronautica et Astronautica Sinica, 2012,33(3): 573-578.

[8] 陈宇飞,崔伟,李勋,等. 高温合金和钛合金材料的橡胶轮数控抛光试验[J]. 航空制造技术,2015(S2): 146-149.CHEN Yufei, CUI Wei, LI Xun, et al. Experiment of rubber wheel CNC polishing for superalloy and titanium alloy[J]. Aeronautical Manufacturing Technology, 2015(S2): 146-149.

[9] 王树宏. 航空铝合金厚板初始残余应力及其对铣削变形影响的基础研究[D]. 南京:南京航空航天大学,2005.WANG Shuhong. Study on initial residual stresses and their effects on milling distortion for thick aero-aluminum-alloy plate[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2005.

[10] 曾泉人,刘更,刘岚. 机械加工零件表面完整性表征模型研究 [J]. 中国机械工程,2010,21(24): 2995-2999.ZENG Quanren, LIU Geng, LIU Lan. Quantitative description model of surface integrity for machined parts[J]. China Mechanical Engineering,2010, 21(24): 2995-2999.