用硫氰酸盐从硫酸烧渣中浸出金银试验研究

杨书怀

(安徽工业职业技术学院,安徽 铜陵 244000)

用硫氰酸盐从硫酸烧渣中浸出金银试验研究

杨书怀

(安徽工业职业技术学院,安徽 铜陵 244000)

研究了用硫氰酸盐从吸收二氧化硫废气后的硫酸烧渣中浸出金银,考察了硫氰酸盐用量、体系pH、液固体积质量比、浸出时间对金、银浸出率的影响。试验结果表明,在烧渣质量100 g、硫氰酸钠10 g、体系pH=2、液固体积质量比2∶1、常温下搅拌浸出4 h条件下,金浸出率为82.6%,银浸出率为62.4%,浸出效果较好。

硫氰酸盐;硫酸烧渣;浸出;金;银

传统的金银浸出一般采用氰化法。氰化法工艺简单、金属浸出率高,但随着国家对环保要求的提高,氰化物的剧毒性制约了氰化法的发展。硫氰酸盐在酸性溶液中性质稳定,毒性小,价格便宜,且与金、银离子能形成稳定的配合物,具有金银回收率高、操作方便、浸出速度快、用量少、成本低等优点。硫酸烧渣作为硫酸生产过程中产生的废渣,目前对于其综合利用主要集中在生产球团矿等方面,而对其中金银的回收研究鲜见报道。

在采用硫酸烧渣吸收二氧化硫废气的研究结果[1]基础上,进一步研究了用硫氰酸盐浸出处理后的硫酸烧渣中金银的工艺原理,以及影响金银浸出的因素,以探索非氰化法浸出金银及综合利用工业废渣的可行性。

1 试验原理

硫氰酸盐对硫酸烧渣的浸出属于电化学腐蚀过程[2],主要反应如下:

阴极区反应,

阳极区反应,

总反应,

2 试验原料与方法

2.1 试验原料

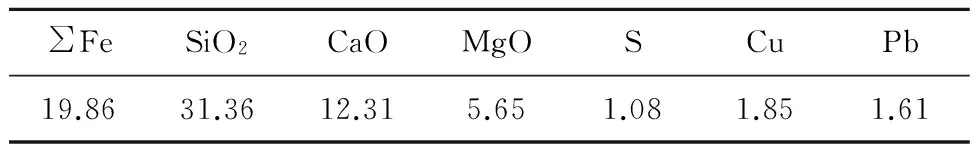

试验原料为硫酸烧渣吸收二氧化硫废气后所得残渣,其中金、银质量分数分别为1.9 g/t和63.6 g/t,其他组成见表1。

表1 残渣的主要成分 %

2.2 试验方法

试验在常温下进行。试样加水用球磨机磨至-400目,调成一定液固体积质量比的矿浆,然后加入适量硫氰酸钠、MnO2氧化剂进行搅拌浸出。浸出过程中用硫酸调整pH,浸出结束后再次调整pH在4~5之间,以便进行液固分离。

采用原子吸收法测定金、银[5],计算浸出率。

3 试验结果及讨论

3.1 体系pH对金银浸出率的影响

试验条件:残渣质量100 g,硫氰酸钠质量10 g,液固体积质量比2∶1,常温下搅拌浸出4 h。体系pH对金、银浸出率的影响试验结果如图1所示。

图1 体系pH对金、银浸出率的影响

由图1看出:体系pH在1~3范围内,随pH升高,金、银浸出率略有下降;pH>3后,金、银浸出率明显下降。在强酸性介质中,MnO2将被还原的Fe2+重新氧化成Fe3+而成为溶解金、银的氧化剂;随pH升高,MnO2氧化性减弱,并且Fe3+开始水解析出,对金、银形成包裹,从而使金、银浸出率降低。考虑到强酸性介质对设备的腐蚀性,试验确定适宜的pH为2。

3.2 硫氰酸钠用量对金银浸出率的影响

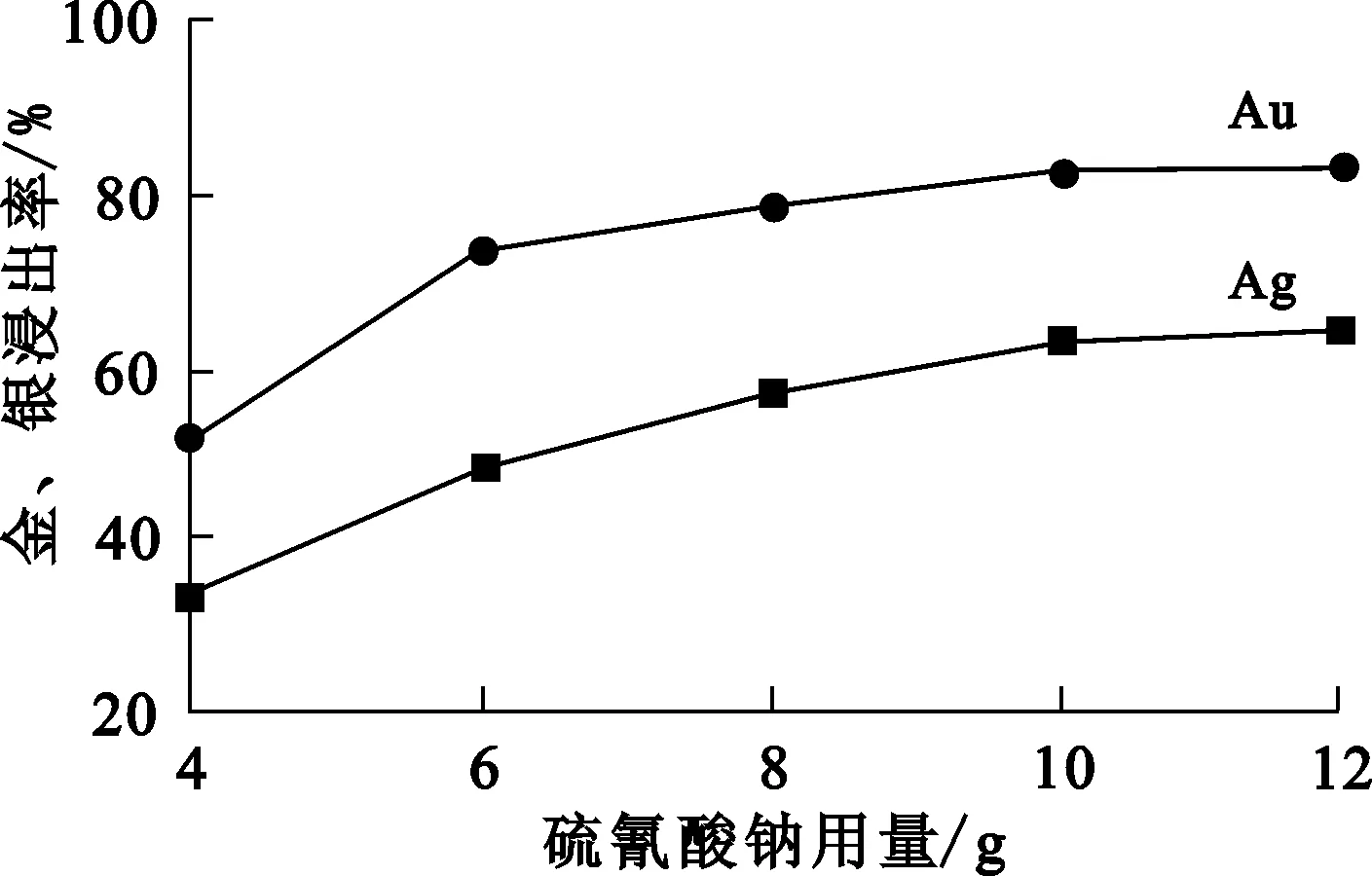

试验条件:残渣质量100 g,体系pH=2,液固体积质量比2∶1,常温下搅拌浸出4 h。硫氰酸钠加入量对金、银浸出率的影响试验结果如图2所示。

图2 硫氰酸钠用量对金、银浸出率的影响

由图2看出:随硫氰酸钠用量增加,金、银浸出率均有所提高;但硫氰酸钠用量超过10 g后,金、银浸出率提高幅度不大。所以,硫氰酸钠适宜用量为10 g/100 g,此条件下足以与金、银形成稳定的配合物而将金、银浸出。

3.3 液固体积质量比对金银浸出率的影响

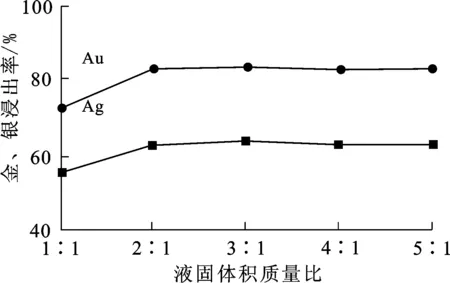

试验条件:残渣质量100 g,硫氰酸钠质量10 g,体系pH=2,常温下搅拌浸出4 h。液固体积质量比对金、银浸出率的影响试验结果如图3所示。

图3 液固体积质量比对金银浸出率的影响

由图3看出,随液固体积质量比增大,金、银浸出率均有所提高,这符合典型液固反应的共同特点。这是因为随液固体积质量比增大,矿浆黏度降低,有利于浸出反应进行;但液固体积质量比过大,浸出液体积增大,其中金、银浓度下降,对后续处理不利:综合考虑,确定适宜的液固体积质量比为2∶1。

3.4 浸出时间对金银浸出率的影响

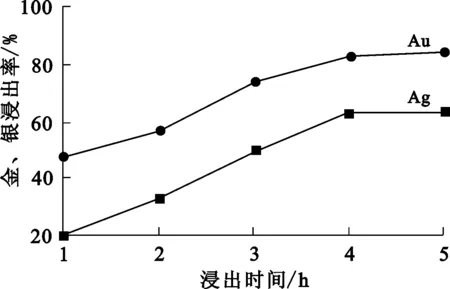

试验条件:残渣质量100 g,硫氰酸钠质量10g,体系pH=2,液固体积质量比2∶1,常温下搅拌浸出。浸出时间对金、银浸出率的影响试验结果如图4所示。

图4 浸出时间对金银浸出率的影响

由图4看出:随浸出时间延长,金、银浸出率均明显提高;但浸出时间超过4 h后,金、银浸出率均无明显变化,说明此时金、银浸出基本结束,继续延长浸出时间反而降低生产效率。综合考虑,选择适宜的浸出时间为4 h。

3.5 综合试验

根据单因素试验确定的最佳浸出条件(残渣质量100 g,硫氰酸钠质量10 g,体系pH=2,液固体积质量比为2∶1,常温下搅拌浸出4 h),重复3次试验,结果见表2。

表2 最佳条件下的浸出试验结果

由表2看出,综合试验重现性较好,表明采用硫氰酸钠浸出残渣中的金、银具有较好的效果。

4 结论

试验结果表明,采用硫氰酸盐从吸收二氧化硫废气后的硫酸烧渣中浸出金银是可行的,且符合资源综合利用及环保要求。

适宜浸出条件(残渣质量100 g,硫氰酸钠质量10 g,体系pH=2,液固体积质量比2∶1,常温下搅拌浸出4 h)下,金浸出率为82.6%;银浸出率为62.4%。浸出效果较好。

[1] 杨书怀.硫酸渣吸收二氧化硫废气试验研究[J].无机盐工业,2012,44(11):49-51.

[2] 孙戬.金银冶金[M].2版.北京:冶金工业出版社,2008:431-436.

[3] 刘秉涛,庞锡涛.硫氰酸盐法浸取金银的热力学分析[J].黄金,1995,16(3):40-42.

[4] 冀少华,安莲英,唐明林.硫氰酸盐法从工业废渣中浸取金银的试验研究[J].矿产综合利用,2009(1):43-44.

[5] 于大勇,曹艳君.难浸金矿废矿渣中金的分析与提取[J].石油化工高等学校学报,1997,10(4):31-33.

Experimental Research on Leaching of Gold and Silver From Pyrite Cinders by Thiocyanate Process

YANG Shuhuai

(AnhuiIndustryPolytechnic,Tongling244000,China)

Leaching of gold and silver from pyrite cinders absorbing sulfur dioxide by thiocyanate process was investigated.The effects of thiocyanate usage,system pH,liquid-to-solid ratio,leaching time on leaching of gold and silver were examined.The results show that leaching rate of gold and silver are 82.6% and 62.4%,respectively under the optimum conditions of pyrite cinders of 100 g,sodium thiocyanate of 10 g,system pH of 2,liquid-to-solid ratio of 2∶1,agitation leaching for 4 hours at room temperature.The leaching effect is better.

thiocyanate;pyrite cinders;leaching;gold;silver

2016-05-05

杨书怀(1983-),男,江西九江人,硕士,讲师,主要研究方向为冶金环境保护。

TF803.21;TF831;TF832

A

1009-2617(2017)01-0016-03

10.13355/j.cnki.sfyj.2017.01.004