电子枪束源部件结构尺寸对束流品质影响的CST仿真*

(中国航空制造技术研究院高能束流加工技术国防科技重点实验室,北京100024)

电子束焊接具有能量密度高、加热面积小、焊接速度快、焊缝热影响区窄、工件变形小等优点,因此电子束焊接已得到广泛应用[1]。按照阴极加热方式不同,电子束焊接设备的核心部件电子枪可分为直热式和间热式两种,目前应用比较广泛的电子枪主要是直热式。在直热式电子枪中,对束流起汇聚作用的包括静电汇聚和电磁聚焦两部分。静电部分由阴极、栅极和阳极组成,通常称为静电透镜[2]。当电子枪的阴极被加热时,就会产生大量的电子。自由电子从阴极表面发射出来时有较大的发射角度,并且由于电子之间存在互相排斥的力,不利于电子加速和进一步聚焦[3],此时阴极、栅极和阳极组成的静电透镜发挥作用,对电子进行第一次聚焦。在电子枪其他参数不变的情况下,改变初次汇聚静电场,电子束初次汇聚焦点处电流密度也随之变化,这将导致在最终工作焦点处束流电流密度也随之变化,从而影响束流品质。因此,电子枪束源部分零件结构直接影响电子枪的性能[4]。由于用于焊接的电子枪与其他用途电子枪几何结构差别较大,而有关电子枪的计算方法、选用公式还没有一套完整、统一的标准,“类比”设计和试验测定是检验理论和最后定型的普遍方法[3,5],但此种方法计算复杂,周期较长,难以适应目前电子枪技术 的发展。针对直热式电子枪中静电场以及电子运动轨迹难以用常规方法直接测量的问题,本文用CST软件进行模拟仿真来解决。首先利用建模软件建立1∶1三维模型,将模型导入仿真软件,在机械设计允许的范围内,按经验数据选取束源部件结构尺寸分别做单一变量进行模拟。结合数据,对数源部件尺寸进行了优化,经过实际焊接试验验证,证明了模拟结果的正确性。

仿真模型及参数设置

模拟仿真在电子枪设计和优化中起着非常重要的作用[6],这种方法既可以节省实际试验的成本,又可以节约设计时间。本文所用的模拟软件为CSTParticleStudio[7],是专门用于分析自由带电粒子与电磁场自洽相互作用下相对论及非相对论运动的仿真[8-10]软件包,特别适合于快速有效地设计和分析电子枪结构。

1 三维模型的建立

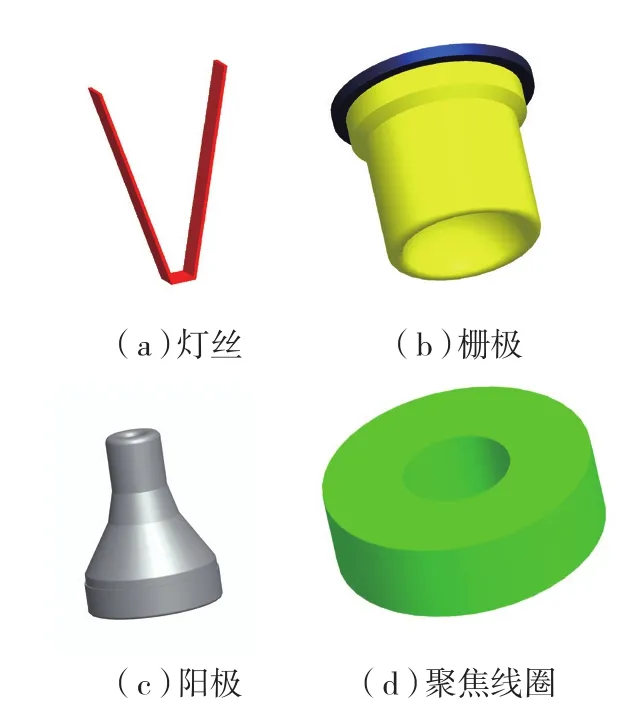

利用三维造型软件Pro/E,根据中国航空制造技术研究院自主研制的直热式Q60-A电子枪建立束源部分关键部件模型:灯丝(阴极)、栅极、阳极以及聚焦线圈三维模型分别如图1所示。

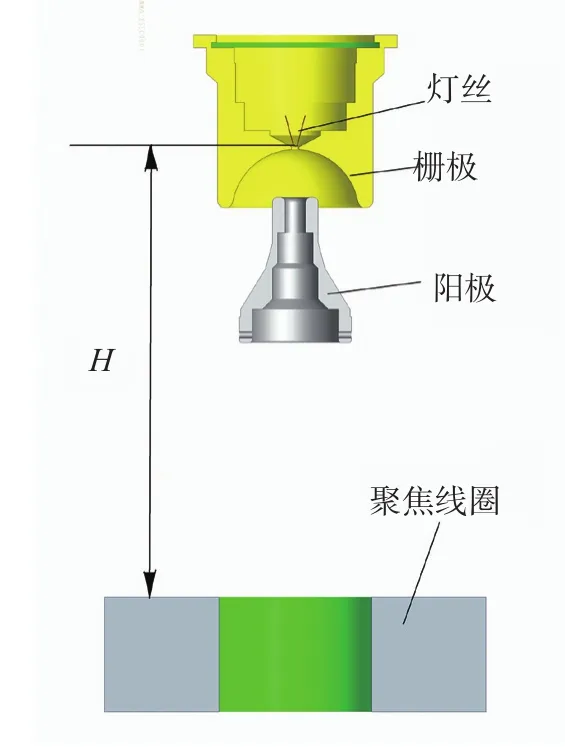

把上述模型导入CST软件中,并按照实际尺寸放置以上部件,如图2所示。灯丝、栅极、阳极、聚焦线圈沿电子束轴线位置从上到下依次放置。灯丝置于栅极中心开孔处,电子发射面与栅极中心开孔处顶面平行,阳极顶面与灯丝电子发射面距离为可变参数,聚焦线圈顶面距离灯丝电子发射面距离为H。

2 仿真基本参数设置

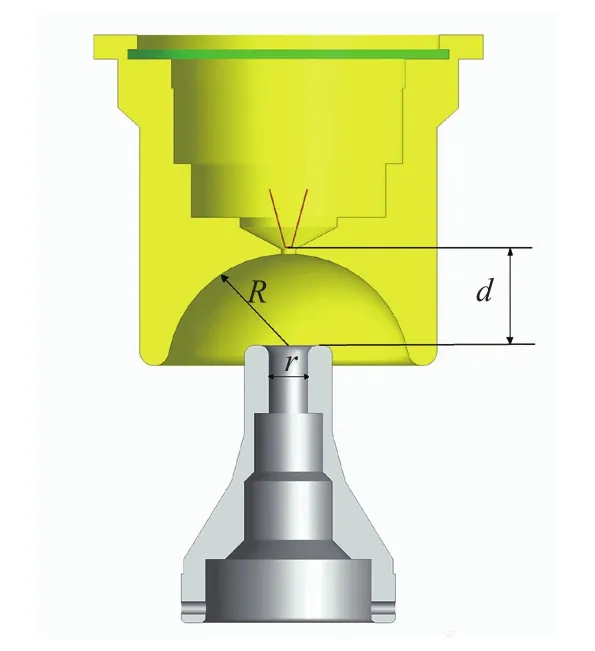

设置灯丝、阳极、栅极材料为理想导电导磁型材料PEC。设置background为真空,各向同性50mm,由于束流最终聚焦位置距离聚焦线圈较远,设置背景空间轴向最小值ymin=300mm。设置线圈匝数2000匝,聚焦电流0.6A。设置电势、灯丝 -60000V,栅极 -60100V,阳极0V。定义边界条件,y向磁场分量为0,由于在建立电子枪模型时未对其进行其他屏蔽,Xmin、Xmax、Zmin、Zmax的边界条件均设为open状态[11]。网格划分采用CAD设计中常用的自动网格划分和手动对局部网格进行加密的方法,划分形式FPBA。重点要加密部分为阴极、栅极和阳极附近的网格。定义粒子源,发射类型为温度限制发射,阴极材料为钨丝,灯丝加热温度设置为2700K,钨逸出功4.54eV。由于模拟过程耗时较长,为了减少仿真时间,故设置发射电子数90个。本文设置的可变参数阴阳极距离d、阳极孔径r、栅极球面半径R如图3所示,在保证其他所有参数(如灯丝发射面积、栅极孔径等)不变的情况下进行模拟,每次控制单一变量。

模拟仿真结果

1 阴阳极距离为单一变量仿真结果

图1 束源部分零件及聚焦线圈三维模型图Fig.1 3D model of beam source component and focusing coil

图2 模型放置示意图Fig.2 Model placement

图3 所选变量参数Fig.3 Selected parameters

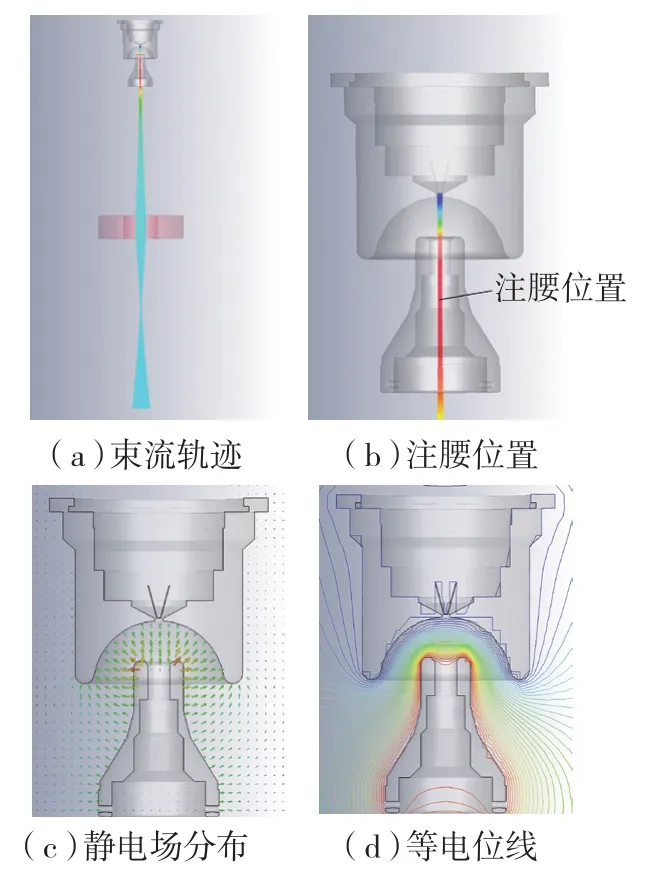

图4 模拟结果Fig.4 Simulation result

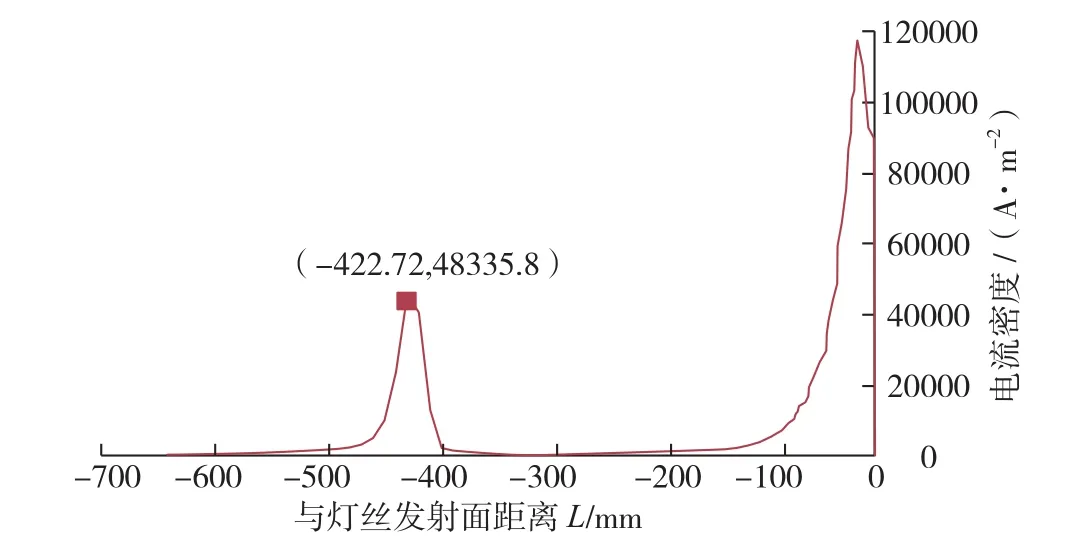

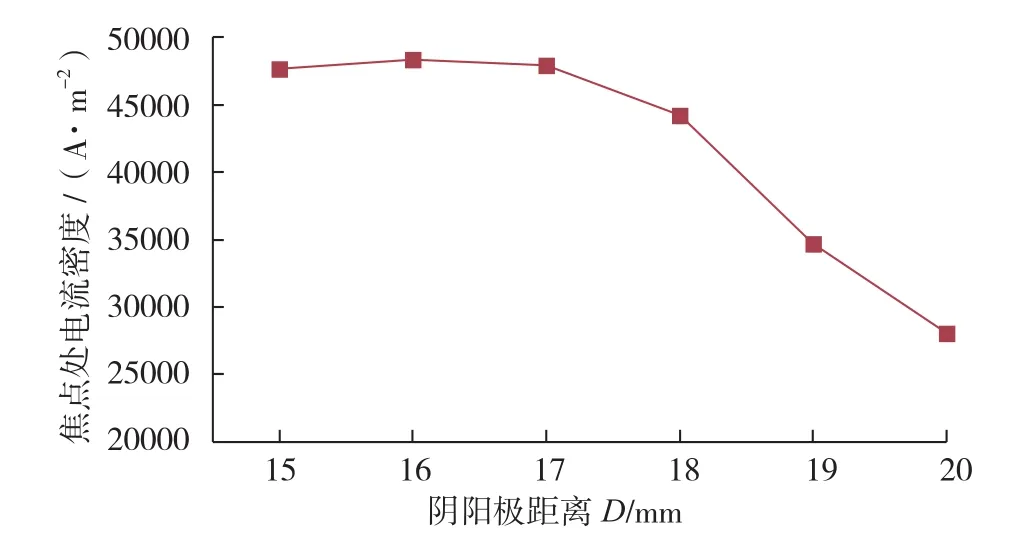

保持其余参数不变,以阴阳极距离d作为单一变量进行第一组模拟试验,根据以往试验记录发现d<15mm时会导致阳极和栅极距离过近,易引起放电现象,d>20mm时会影响阳极下方部件的安装,故d取 15mm、16mm、17mm、18mm、19mm、20mm,6组 数 据,r=8mm,R=25mm。任意取其中一组数据进行分析,此处以R=25mm,r=8mm,d=16mm为例得出完整的束流轨迹,如图4(a)所示,阴阳极静电汇聚束流注腰位置如图4(b)所示,阴阳极之间静电场分布如图4(c)所示,此静电场等电位线图如图4(d)所示。设灯丝电子发射面为原点,中心轴线上各点到此发射面的距离为L,则此数据下电流密度与L关系曲线如图5所示。

图5中X轴0点处为灯丝发射面。可以看出,在0~-650mm范围内,束流电流密度有先增大后减小再增大最后减小的趋势,这是由于刚发射出的电子会受到静电场的汇聚作用,所以电流密度增大,在通过阳极孔后某一位置束流汇聚成一个点,也就是注腰位置,此处电流密度达到最大。此后由于没有加速电场,且受到空间电荷及真空室压力等的影响,电子束以一定的角度发散飞向聚焦线圈,这个过程中束流电流密度不断减小,通过聚焦线圈后,经过磁场聚焦作用,电子束流又会汇聚成一点,也就是最终工作面处的焦点位置。图5中焦点位置位于-422.72mm处,通过焦点后的电子束流由于惯性以及受到空间电荷力,呈发散趋势,所以最后束流密度有所下降。R=25mm、r=8m,阴阳极距离d取不同值时焦点处电流密度如图6所示。在d=15~20mm范围内时,阴阳极距离和焦点处电流密度曲线可见,焦点处电流密度随着阴阳极距离增大,先增大后减小,在16mm处达到最大值,随后越来越小。

2 阳极孔径为单一变量试验结果

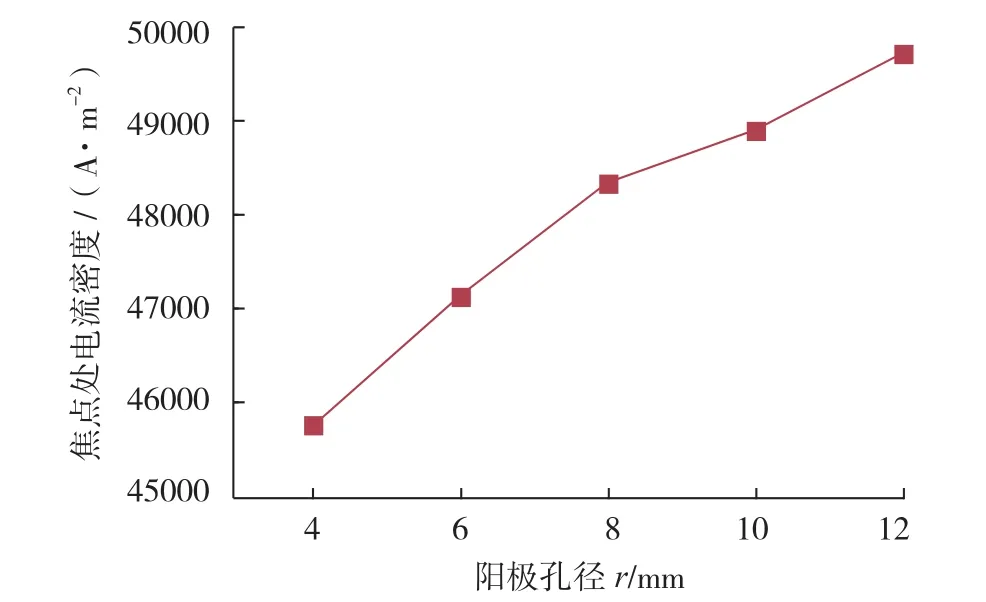

保持其余参数不变,以阳极孔径r作为单一变量进行第2组模拟试验,r根据经验取4mm、6mm、8mm、10mm、12mm 这 5组 数 据,d=16mm,R=25mm。焦点处电流密度如图7所示,在r=4~12mm时,阳极孔径和焦点处电流密度曲线可见,焦点处电流密度随着阳极孔径增大呈现接近线性增强的趋势。

图5 电流密度与L关系曲线Fig.5 Curve about current density and L

图6 电流密度和阴阳极距离关系曲线Fig.6 Curve about current density and distance of cathode and anode

图7 电流密度和阳极孔径关系曲线Fig.7 Curve about current density and anode aperture

图8 焦点处电流密度和栅极球面半径关系曲线Fig.8 Curve about current density and grid radial

3 栅极球面半径为单一变量试验结果

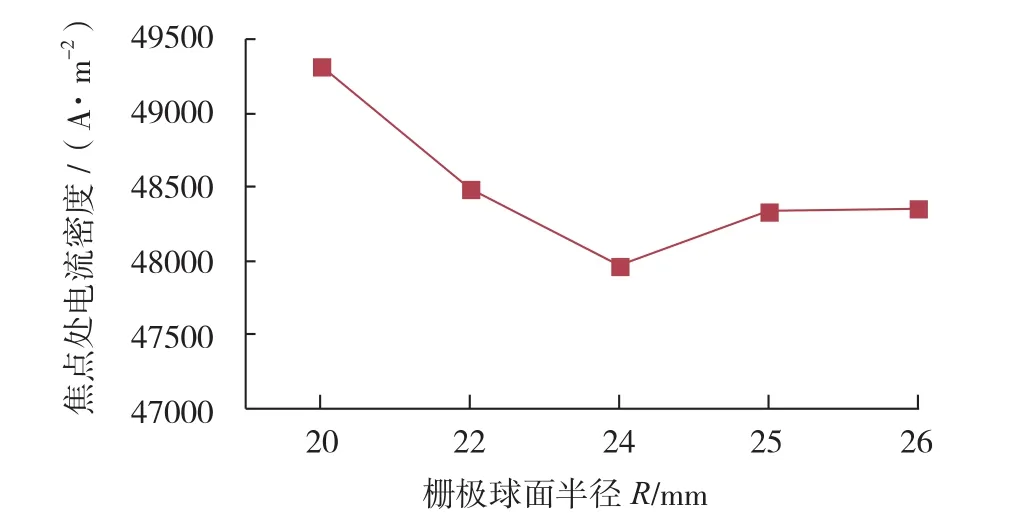

保持其余参数不变,以栅极球面半径R作为单一变量进行第3组模拟试验,根据以往试验发现R<20mm时会导致阳极和栅极距离过近,易引起放电,而受到机械设计的限制R>26mm时会影响其他部件,故R取20mm、22mm、24mm、25mm、26mm这5组数据,d=16mm,r=8mm。,焦点处电流密度如图8所示。在R=20~26mm时,栅极球面半径和焦点处电流密度曲线可见,焦点处电流密度随着栅极球面半径的增大先减小后增大,然后趋于平缓,在20mm处达到最大值。

电子枪结构优化设计及验证试验

1 电子枪结构优化设计

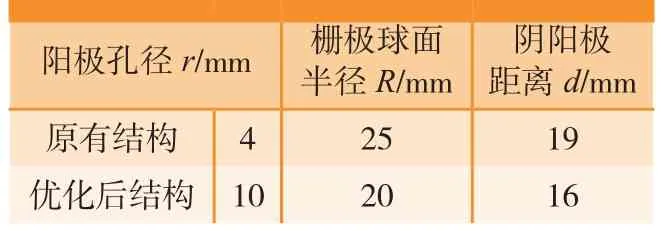

根据以上模拟结果,设计新栅极以及新阳极,栅极球面半径20mm,阳极孔径10mm,之所以不选择模拟的最优结果12mm是因为在实际焊接试验过程中,发现12mm阳极孔经时,由于阳极孔径过大,导致金属蒸气更容易上升进入阴阳极之间,栅极和灯丝污染严重,且易发生放电现象,故选取10mm作为最终的阳极孔径设计尺寸。调整阴阳极距离至16mm。新设计的结构与原有结构关键尺寸对照如表1所示。

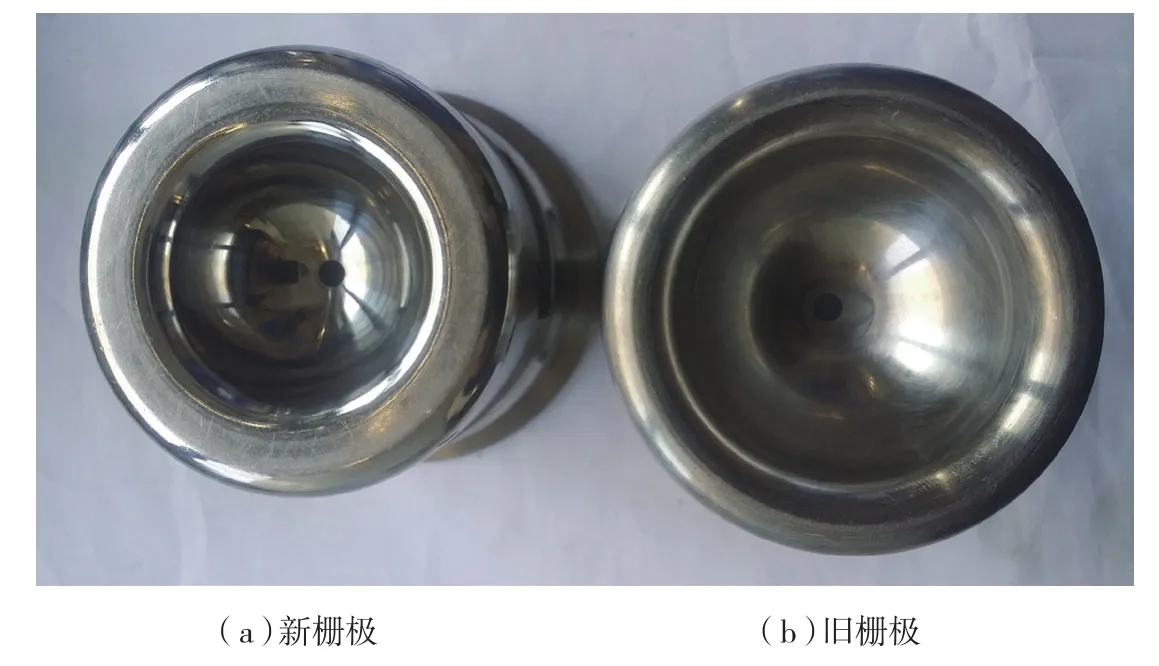

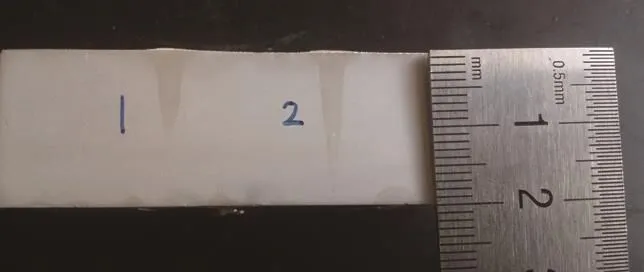

新旧阳极实物分别如图9(a)和(b)所示,新旧栅极实物分别如图10(a)和(b)所示,调节阴阳极距离通过制作3个1mm厚阳极垫片把阳极垫高来实现,保证阴阳极距离为16mm。

表1 新旧束源结构关键尺寸对比

2 验证试验

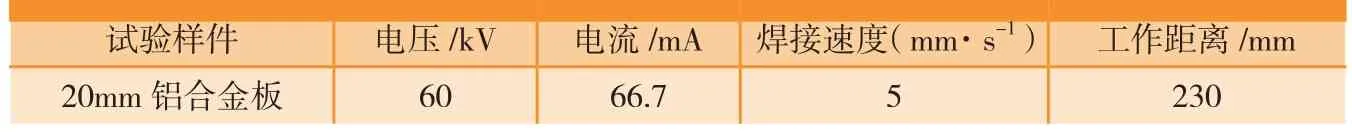

为了验证模拟结果,分别将原有的和改进后的阳极、栅极装入Q60A电子枪中,并调节阴阳极距离,随后选用除了聚焦电流以外完全相同的两组焊接参数,在20mm厚铝合金板上进行焊接试验。选择不同聚焦电流是因为改变了结构后焦点位置会发生变化,试验需要对比各自最佳聚焦状态下的焊缝质量,故需要调整聚焦电流。焊接参数如表2所示,聚焦电流原结构为320mA,优化后结构为326mA。原有结构焊接所得焊缝编号为1,改进后结构所焊焊缝编号为2。试验所得焊缝截面如图11所示。

图9 新旧阳极Fig.9 New and old anodes

图10 新旧栅极Fig.10 New and old grids

表2 20mm厚铝合金板焊接试验参数

表3 20mm铝合金板焊缝形貌测量数据

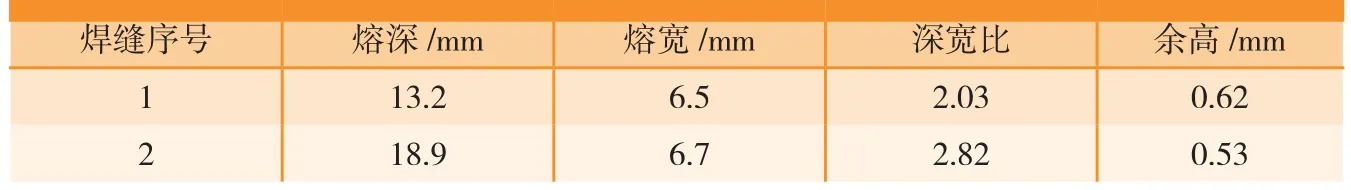

焊缝形貌测量数据如表3所示。

由以上数据可得,在焊接参数相同的条件下,优化后的电子枪结构得到的焊缝深宽比大于原有结构所焊焊缝的深宽比,从而证明电子枪束流品质得到了优化。

图11 铝合金焊缝Fig.11 Aluminum alloy weld joints

结论

(1)通过建立1∶1电子枪束源部分三维模型,并利用CST仿真软件对束流产生过程进行模拟,结合模拟数据分析得到了能改善束流品质的束源结构,优化后的阳极孔径为10mm,栅极球面半径为20mm,阴阳极距离为16mm。

(2)用改进后的结构和原来结构分别在20mm厚铝合金板上进行焊接试验,通过比较焊缝形貌,改进后的结构焊接出来的焊缝深宽比2.82大于原有结构所得焊缝深宽比2.03,从而证明了模拟结果的正确性。

(3)此种模拟方法能够为改善现有电子枪束流品质以及未来电子枪的设计提供参考依据。

参 考 文 献

[1]胡传顺,孙长义.电子束焊接栅偏压和阴极发射面积对焊缝形状的影响[J].抚顺石油学院学报,1999,19(1):41-42.

HU Chuanshun,SUN Changyi.Effect of EBW grid bias and cathode emissive area on weld configuration[J].Journal of Fushun Petroleum Institute,1999,19(1):41-42.

[2]王之康.真空电子束焊接设备及工艺[M].北京:原子能出版社,1990.

WANG Zhikang.Vacuum electron beam welding equipment and technology[M].Beijing:Atomic Energy Press,1990.

[3]王永杰.大功率电子枪电子束形成系统的设计研究[D].沈阳:东北大学,2011.

WANG Yongjie.Design and study of beam forming system of high power electron beam gun[D].Shenyang: Northeastern University,2011.

[4]JÁNSKÝ P,ZLÁMAL J,LENCOVÁ B,et al.Numerical simulation of the thermionic electron gun for electron-beam welding and micromachining[J].Vacuum,2009,84(2):357-362.

[5]张以忱.电子枪与离子束技术[M].北京:冶金工业出版社,2004.

ZHANG Yichen.Electron gun and ion beam technology[M].Beijing: Metallurgical Industry Press,2004.

[6]倪士勇.高压电子束焊机中电子束发生系统的设计计算[J].机械工程与自动化,2007(4):126-128.

NI Shiyong.Design and calculation on electron-beamgenerating system of high-voltage electron-beam welding equipment[J].Mechanical Engineering and Automation,2007(4):126-128.

[7]CST.CST粒子工作室基础入门:三维带电粒子动力学仿真[M].上海:上海软波工程软件有限公司,2006.

CST.CST particle studio basic introduction:three dimensional charged particle dynamics simulation[M].Shanghai: CST China Ltd.,2006.

[8]READ M E,JABOTINSKI V,MIRAM G,et al.Design of a girded gun and PPM-focusing structure for a high power sheet electron beam [J].IEEE Transactions on Plasma Science,2005,33(2):647-653.

[9]SPACHMANN H,BECKER U.Electron gun simulation with CST particle studio[J].Nuclear Instruments and Methods in Physics Research,2006,558(1):50-53.

[10]BHATTACHARJEED,TIWARI R,JAYAPRAKASH D,et al.Design and development of a 40kV pierce electron gun[C]//2014 International Symposium on Discharges and Electrical Insulation in Vacuum.IEEE,Mumbai,2014.

[11]刘光辉,宋宜梅,刘海浪,等.基于CST粒子工作室的熔炼电子枪发生系统的仿真[J].桂林电子科技大学学报,2016,36(2):144-147.

LIU Guanghui,SONG Yimei,LIU Hailang,et al.Simulationon the generating system of melting electron gun basedon CST particle studio[J].Journal of Guilin University of Electronic Technology,2016,36(2):144-147.