微波预处理水浸取油茶籽油的中试实践

郑小非,万绍平,李琳郁,郑怡鸿

(1.江西省粮油科学技术研究所,南昌330029; 2.南昌格致生物科技有限公司,南昌330029)

应用技术

微波预处理水浸取油茶籽油的中试实践

郑小非1,2,万绍平1,2,李琳郁2,郑怡鸿2

(1.江西省粮油科学技术研究所,南昌330029; 2.南昌格致生物科技有限公司,南昌330029)

对微波预处理水浸取油茶籽油技术中试生产包括工艺流程、主要装置与工艺操作要点、工艺与设备参数、产品指标等进行阐述。中试生产实践表明,该项技术全部采用物理方法,生产过程中无高温、高压和化学物质参与,无需精炼即可得到符合国家标准的成品油茶籽油。在相关参数优化组合条件下,成品油茶籽油得率可达83%以上。油中VE、角鲨烯等活性成分保留良好,并且不含反式脂肪酸;工艺水等相关物料的处理方法切实可行。该项技术具有工艺简洁、出油率高、环境友好和易于产业化应用等显著特点。

油茶籽;微波破壁;水浸法提取;油茶籽油;中试

油茶是我国独具特色的油料资源,也是世界四大木本油料之一。用油茶种子制取的油茶籽油具有脂肪酸组成合理、不饱和脂肪酸含量高和有益活性成分丰富等特征,是一种优良食用油脂,其实际品质优于地中海所产的橄榄油。但长期以来,由于加工方法和技术水平所限,油茶籽油无论在质量上还是在价格上都屈居于橄榄油之后,使这一宝贵资源的价值未能得到充分体现。

现有油茶籽油的传统制取方法是:先用机械压榨方法获得压榨毛油和油茶籽饼;再用有机溶剂萃取出油茶籽饼中的残油,获得浸出毛油;最后将两种毛油经过精炼得到成品油茶籽油。该方法普遍存在的主要问题是:工艺复杂、设备繁多和安全等级要求高;加工过程中压力大、温度高;有机溶剂和化学物质参与成为必需,导致成品率低和溶剂残留不可避免;在高温条件下生成反式脂肪酸,对人体健康造成

危害;油茶籽中所含的有益活性成分如VE、角鲨烯等则损失殆尽。这些问题严重影响了油茶籽油应有品质和价值的体现,也是长期以来无法与橄榄油媲美的原因所在。

针对上述问题,我们将微波能技术与传统的水浸法制油方法结合起来,对微波预处理水浸取油茶籽油技术[1]进行了研究。经过多年研发与中试生产实践,取得了良好效果,为制取高品质油茶籽油提供了一种高效节能、绿色安全的全新方法。本文主要就微波预处理水浸取油茶籽油的中试生产实践进行阐述,以供参考。

1 中试工艺

原料为江西新建区新祺周油茶基地当年霜降干油茶籽,中试生产线为3 t/d油茶籽中试生产线。

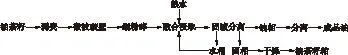

1.1 工艺流程(见图1)

图1 工艺流程图

1.2 主要装置与工艺操作要点

1.2.1 植物细胞微波破壁装置[2]

微波破壁是应用微波加热原理,使细胞内水分瞬时汽化、膨胀而冲破细胞壁,以利于对胞内物质进行提取的一种方法。在微波预处理水浸取油茶籽油技术中,微波破壁装置是其核心所在,其主要特征为:该装置的主要功能为细胞破壁,而油茶籽仁含水率相对较低,故较常规微波干燥所需功率要低,为此特将其单位质量微波功率设定为小于等于0.08 W/g;合理分布功率单元[3],以保证场强密度和破壁效果;因油茶籽仁有堆积空隙大、容重低的特征,故将微波穿透深度设定为小于等于3.5 cm,并与输送速度协调,使固定的场强与动态的辐照时间相匹配,以保证单位时间内产量的要求; 同时,为防止工作时箱体内因水蒸气大而影响微波传输,特设置侧向低阻排湿系统,在加快水蒸气迁移速率的同时保证微波传输正常。经中试生产实践验证,该装置具有细胞破壁效果好、通用性能强等特点。除油茶籽仁外,还可适用于花生仁、核桃仁及元宝枫籽仁等油料的含油细胞破壁处理。

1.2.2 油茶籽仁含水率

油茶籽仁的含水率是影响破壁效果的重要因素。试验证明,当油茶籽仁含水率大于等于13.0%时,因含水率过高使微波功率消耗过多而影响破壁效果,其结果是出油率下降,油色混浊及香味不正; 当油茶籽仁含水率小于等于6.0%时,则油茶籽仁的质变就不可避免; 具体表现为微波将水分全部脱尽,致使油茶籽仁温度急速上升直至焦化。在微波功率和处理量为定值的条件下,当油茶籽仁含水率处于8.0%~11.0%时,含油细胞的破壁效果最佳。其综合效果为工艺性好、出油率高和能源消耗低。

1.2.3 油茶籽仁细粉碎

对油茶籽仁进行细粉碎的目的:一是增加物料的比表面积,加快水相传质速率和减少油水乳化必要时间,以利于提高出油率; 二是粉碎后物料的容重得到大幅提高,可有效降低融合浸取的水料比及处理总量,有利于节约用水和能耗。试验证明,当油茶籽仁的粉碎细度控制于75~80目、物料容重提高至大于等于600 kg/m3时,融合浸取效果最佳。

1.2.4 融合浸取

融合浸取工序是决定出油率高低的关键环节,其主要影响因素有水料比、融合温度、搅拌线速和融合时间等。而油茶籽仁的特殊性质是决定这些参数的前提。

油茶籽仁中除油脂之外,还含有约10%的蛋白质、25%的淀粉和14%的茶皂素。这些水溶性物质对融合浸取的影响分别为:蛋白质具有乳化与发泡性质,在料液存在剧烈运动时,对出油率会造成一定的影响;淀粉则根据淀粉糊化性质具有双重特性,当水料比及融合温度较低时,存在因料液浓度高而裹挟油滴使出油率下降的趋势; 而在高水量及温度大于等于90℃的条件下,淀粉原有结构己处于崩溃和分散的状态[4],因而不会对出油率构成影响;茶皂素是天然的非离子表面活性剂, 具有亲水和亲油两种活性基团,能显著降低溶液的表面张力,乳化功能极强,尤其是在料液存在剧烈运动和浸取时间过长的条件下,极易导致油水乳化而使出油率降低。

因此,排除上述影响是保证融合浸取出油率的必要前提。经反复试验得到的最佳融合浸取条件为:水料比5∶1~6∶1,融合温度85~95℃,搅拌线 速≤2.0 m/s;融合时间15~25 min。在此条件下的有益效果是: 相对于蛋白质,其在总量中所占比例小于等于2.0%,且经微波破壁后已充分变性;又因搅拌线速低,不具备引发乳化和发泡所必需的动能; 相对于淀粉,其在总量中所占比例小于等于4.2%,在高水量及融合温度大于等于85℃的条件下,可裹挟油滴的黏性等特征消失; 相对于茶皂素,其在总量中所占比例小于等于2.5%,此值虽然远高于0.5%的茶皂素临界胶束浓度[5],但因搅拌线速低和融合时间短,不具备乳化所需的剧烈运动和必要时间。

由此可知,在最佳融合浸取条件下,可完全排除油茶籽仁中蛋白质、淀粉和茶皂素等水溶性物质的不利影响。

而融合时间短的原因在于:细胞破壁已使胞内油脂处于游离状态,而细粉碎又使其充分外溢,其结果是水相传质速率加快,油脂代出充分,有效提高了出油率和生产效率。由此从根本上解决了常规水浸法存在的提取时间长、油水乳化和出油率低等问题。

1.2.5 固液分离

固液分离是将完成融合浸取的物料放入离心机中,在离心力的作用下,物料依比重不同由表及里形成油相、水相、固相3个层次;此时用撇液管依次将油相、水相分别吸出;然后再放入物料重复上述作业;直至机内固相达到上限时停机,清出固相后再重新进料分离。

由于融合浸取物料中茶皂素的存在,极易与油相因剧烈碰撞而产生乳化,故其操作要点是:通过计算得出离心机内表层油相的相对厚度,并对撇液管的行程进行限制,以确保其始终处于油层以内,由此避免因撇液管进至油、水界面产生剧烈碰撞而导致乳化的可能。实践证明该方法可简便快捷地吸取出大于等于95%的油相,并且无乳化现象发生。

1.2.6 成品油提取

在油相中按比例加入45~50℃的热水并充分混合洗涤,然后经离心分离去除油相中的茶皂素、色素等物质而得到清油;清油再经高速离心机分离,去除清油中的不溶性杂质和残余水分,最终得到符合国家压榨一级质量标准的成品油茶籽油。

1.2.7 工艺水的重复利用

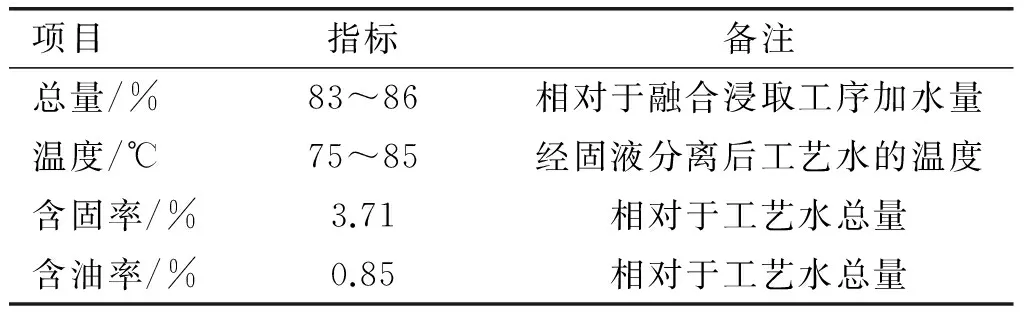

工艺水是指完成融合浸取的料液,经过固液分离后得到的水相。其主要特征指标见表1。

表1 工艺水主要特征指标

由表1可知,工艺水具有总量大、温度高和含固、含油少等特征,因此必须设法将其进行充分利用。为了验证其可行性,进行了工艺水重复循环利用的试验。具体方法为:以每批次工艺水为基数,按融合浸取水料比和温度要求补充新水并加热,再连续循环复用于融合浸取作业。最后对比试验前、后的平均出油率和相关质量指标,以验证工艺水重复使用的可行性。

经过72批次的连续循环试验,结果表明工艺水的重复使用对融合浸取作业和油质均无影响,而且有利于提高出油率。分析原因有:①在工艺水影响方面。当离心机的分离因素为恒定值时,每批次工艺水中所含固形物的质量基本相同;且工艺水在复用前需加14%以上的新水,故不存在因溶质饱和而影响融合浸取出油的可能。②在出油率方面。因工艺水中残油的先期存在,使碰撞聚结原理得到充分体现。即在融合浸取时,残油已先期均匀分布在热水之中,且分子热运动剧烈。因此,可在第一时间对物料中油脂产生吸引、碰撞和聚结效应,使油脂迅速析出集聚上浮,从而省去了物料本身油脂因先代出、再碰撞聚结所必需的时间差,形成了出油速率快、浸取时间短的有利态势。

1.2.8 湿油茶籽粕干燥

湿油茶籽粕主要特征是含水率高和干物质少。同时因淀粉较多而具有一定的黏性。因此,必须经过干燥处理后方可贮存和综合利用。

油茶籽粕的主要成分见表2。

表2 油茶籽粕主要成分 %

由表2可知,干燥后的油茶籽粕中有用物质含量较高,有利于深度加工以提高综合效益。

在油茶籽粕的干燥处理与应用时,必须注意以下几点:①不得使用直接烟道气进行干燥,以避免对后续深加工产品造成污染和安全隐患;②干油茶籽粕中的残油应先期提出,以便于后续产品加工;③在干油茶籽粕中茶皂素未被提取出来之前,不得作为蛋白质或能量原料用于畜禽饲料的生产,以避免因其苦涩味而影响动物的适口性和料肉比。

1.3 工艺与设备优化组合参数

根据工艺流程及操作要点,经过反复试验与调整,对中试生产规模条件下的工艺及设备等相关参数进行了优化组合,具体见表3。

表3 工艺及设备优化组合参数

2 中试生产结果

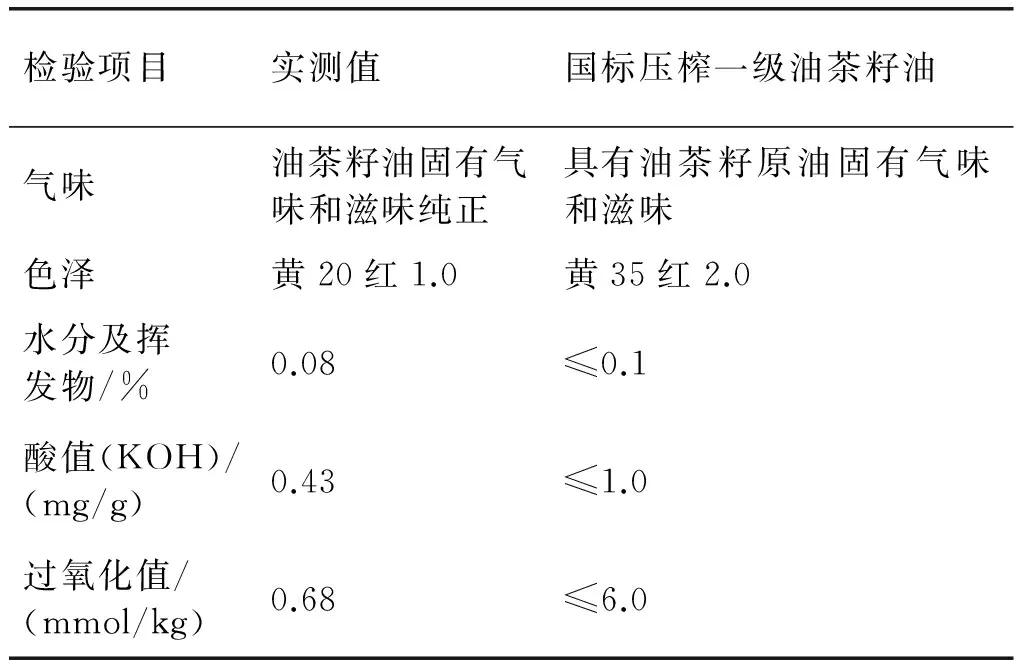

用同等质量的油茶籽10 t,以油茶籽仁含油率为计算基准,按照优化组合参数进行连续生产,得到成品油茶籽油2.262 t,平均得率为83.77%。成品油茶籽油的主要质量指标检测结果见表4。

表4 微波预处理水浸取成品油茶籽油质量指标

由表4可知,微波预处理水浸取成品油茶籽油的质量已经超过GB 11765—2003《油茶籽油》压榨一级成品油的质量指标。

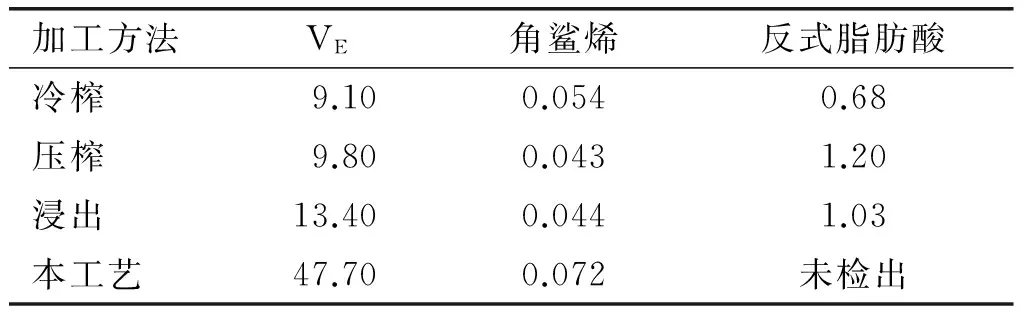

将微波预处理水浸取工艺所得的成品油茶籽油,与常规冷榨、压榨和浸出3种加工方法的成品油茶籽油成分进行比较,结果见表5。

表5 不同加工方法油茶籽油成分

mg/100 g

由表5可知,与其他加工方法相比,微波预处理水浸取方法所得成品油茶籽油中VE、角鲨烯的含量最高,并且不含反式脂肪酸。

上述中试结果表明,应用微波预处理水浸取油茶籽油方法,由于其工艺条件温和,无高温、高压和化学物质的参与,亦无精炼过程,因而具有成品油得率高、不含反式脂肪酸、所含营养成分丰富、色泽纯正和原味浓郁等显著特点。

3 结束语

微波预处理水浸取油茶籽油技术,是微波能技术与水浸取制油技术的优化结合。该项技术克服了传统加工方法存在的缺点,在保持高出油率和高品质的前提下,最大限度地简化了工艺流程,大幅降低了生产成本和能耗,具有高效节能、安全环保和创新性强等显著特征。该项技术的产业化应用前景广阔。

[1] 郑小非,胡加林,万绍平,等. 一种微波预处理水浸取茶籽油的方法:CN101775332A[P].2012-11-28.

[2] 万绍平,郑小非.一种隧道式微波植物细胞破壁装置: CN202570152U[P].2012-12-05.

[3] 姚斌,郑勤红,彭金辉,等.馈口位置及负荷对微波加热效率的影响及其优化[J].材料导报B(研究篇),2012,26(4):161-163.

[4] 刘静明,赵森林.淀粉颗粒在水中加热时的微细结构变化[J].中国粮油学报,1990,5(2):24-26.

[5] 夏春华,朱全芬,田洁华,等.茶皂素的表面活性及其相关的功能性质[J].茶叶科学,1990,10(1):1-10.

2016-02-12;

2016-11-28

农业科技成果转化基金项目(2011GB2C500013)

郑小非(1955),男,工程师,研究方向为粮油加工技术(E-mail)zxf50zxf50@163.com。

TS224;TQ644

B

1003-7969(2017)03-0152-04