棕榈残渣浸出取油工艺的研究

陈亚云,周二晓,梁椿松,孙明奎,陈伦夏

(迈安德集团有限公司,江苏 扬州 225127)

油脂加工

棕榈残渣浸出取油工艺的研究

陈亚云,周二晓,梁椿松,孙明奎,陈伦夏

(迈安德集团有限公司,江苏 扬州 225127)

对棕榈果榨油后的残渣进行浸出取油工艺的研究。通过单因素试验研究了物料含水率、浸出时间及浸出级数对棕榈残渣浸出取油的影响,并采用正交试验确定最佳浸出工艺条件。结果表明,在浸出温度55℃、液料比6∶1、物料含水率9.72%、每次浸出时间40 min、浸出级数4级的条件下,棕榈残渣中残油达到最低,为0.31%。

棕榈油;棕榈残渣;浸出;残油

油棕树是一种雌雄同株多年生木本油料作物,单位面积产油率高,素有“世界油王”之称,每颗油棕树每年可采摘10~12个果串,每个果串有1 000~3 000颗棕榈油籽,其整果含油20%~25%,每年每公顷土地可产棕榈油约3.2 t、棕榈仁油约400 kg,每公顷产油量是大豆的8.5倍[1]。油棕树寿命能达到几十年甚至上百年,但随着树龄的增长,棕榈果产量会下降,且随着树龄增长,树越高收割越困难,所以一般每20年左右砍掉重新翻种[2]。

棕榈油是棕榈果制取得到的油,目前是全球第二大食用植物油,年产量已达到5 800多万t且呈增长趋势。全球棕榈油主产地在东南亚和西非,印度尼西亚和马来西亚是产棕榈油两个超级大国,两国棕榈油产量超过全球产量的90%,目前棕榈油产业已成为这两国的经济支柱[3]。

目前棕榈果制取棕榈油一般采用压榨法,其工艺过程为[4-7]:

棕榈果在加工过程中,每年产生的棕榈残渣,经挤干、撕裂后产生的纤维约4 000万t,至今为止尚未找到合适的处理方法,绝大部分作填埋和焚烧处理,既浪费了资源,又污染了环境,仅有很少一部分作为生产纤维制品及制浆造纸的原料[8-10],而用棕榈纤维制取生物乙醇还处于初步研究的阶段[11]。由于棕榈果在压榨过程中并不能把油脂完全取出,棕榈残渣干基含油可达7%~8%,如能利用好棕榈残渣中的残油,将会大大缓解全球油脂紧张的局势。

1 材料与方法

1.1 试验材料

新鲜棕榈残渣,来自印度尼西亚第一粮油有限公司。

JOYN-SXT-06脂肪测定仪,数显恒温鼓风干燥箱,H-4恒温水浴锅,JJ-1电动搅拌器,FA2104电子天平,数显超声波清洗机,常见玻璃器皿及剪刀,脱脂棉,定性滤纸等。正己烷(AR),乙醚(AR)。

1.2 试验方法

1.2.1 原料含水率及残油测定

含水率测定参照GB/T 5497—1985,残油测定参照GB/T 10359—2008。

1.2.2 原料干燥曲线测定

由于含水率太高不利于棕榈残渣浸出取油,因而需要测定其干燥曲线,以确定在某个含水率范围需要干燥的时间。取8个烧杯,分别称取5 g(精确到0.000 1 g)剪碎的棕榈残渣,在105℃下干燥一定时间后冷却,再按照GB/T 5497—1985测含水率,绘制干燥曲线。

1.2.3 棕榈残渣浸出取油

模拟目前工厂采用的浸出取油方法,采用多级逆流浸出方法进行试验。每次取15 g棕榈残渣,由于原料成纤维状在进行浸出试验时剪成0.5 cm小段,先干燥到合适含水率,再取干燥后试样5 g(精确到0.000 1 g)于500 mL烧杯中,加入6倍体积正己烷,再将烧杯放入55℃恒温水浴中,一定时间后快速过滤沥干,得到混合油及粕,再根据粕残油情况选择进行多级浸出试验。

2 结果与分析

2.1 原料含水率及残油

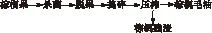

原料含水率及残油检测结果如表1所示。

表1 原料含水率及残油

由表1可知,鲜棕榈果捣碎压榨后残渣呈纤维状,附水性好,含水率高达近50%,干基残油达到8%左右,说明棕榈残渣有较高的取油价值。

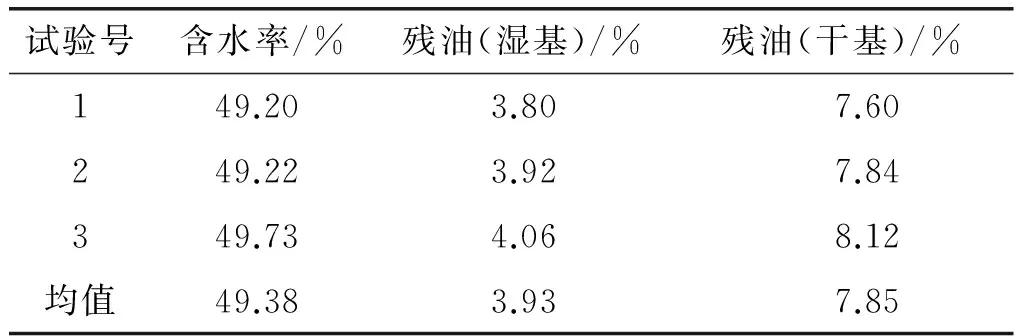

2.2 原料干燥曲线

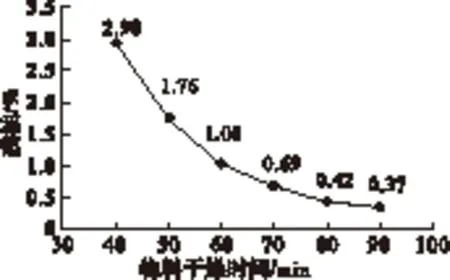

棕榈残渣干燥曲线见图1。

由图1可知,前20 min物料处于升温状态,蒸发的水分较少,随着物料温度稳定到105℃左右,水分开始大量蒸发,到70 min后每多干燥 10 min蒸发的水分越来越少。

图1 棕榈残渣干燥曲线

2.3 棕榈残渣浸出取油单因素试验

2.3.1 物料干燥时间对残油的影响

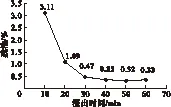

选择浸出温度55℃,液料比6∶1,浸出时间30 min,浸出级数3级,以物料干燥时间为变量进行单因素试验。结果见图2。

图2 物料干燥时间对残油的影响

由图2可知,整体来看物料干燥时间越长含水率越低,物料浸出后残油越低,结合物料干燥曲线,干燥40 min 时物料含水率在21%左右,此状态下浸出后残油约达3%,干燥80 min时物料含水率为7%左右,此状态下浸出后残油约0.4%,干燥90 min时物料含水率为4%左右,此状态下浸出后残油稍低于0.4%,说明物料含水率低到7%以下,浸出后残油基本没有变化。为节约时间与能源,物料干燥时间不宜超过80 min。

2.3.2 浸出时间对残油的影响

选择浸出温度55℃,液料比6∶1,物料干燥时间70 min,浸出级数3级,以浸出时间为变量进行单因素试验。结果见图3。

图3 浸出时间对残油的影响

由图3可知,每次浸出时间越长残油越低,但浸出时间在40 min后残油已经低至0.35%,继续延长浸出时间残油基本没有变化。生产过程中综合考虑经济成本,每次浸出时间不宜超过40 min。

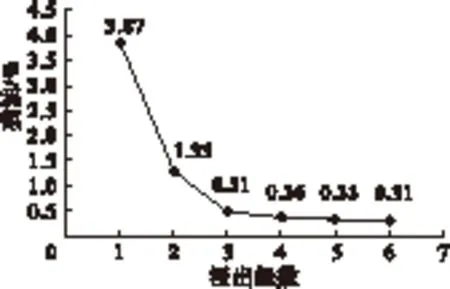

2.3.3 浸出级数对残油的影响

模拟工业化生产过程中的逆流浸出的方式进行试验,用最高浓度混合油浸出第一次,第二高浓度混合油浸出第二次,以此类推,最后一次用新鲜溶剂浸出。选择浸出温度55℃,液料比6∶1,物料干燥时间70 min,浸出时间30 min,以浸出级数为变量进行单因素试验。结果见图4。

图4 浸出级数对残油的影响

由图4可知,浸出级数越大残油越低,但在4级浸出后残油低至0.36%,继续增加浸出级数残油降低非常小。综合考虑,浸出级数不宜超过4级。

2.4 棕榈残渣浸出取油正交试验

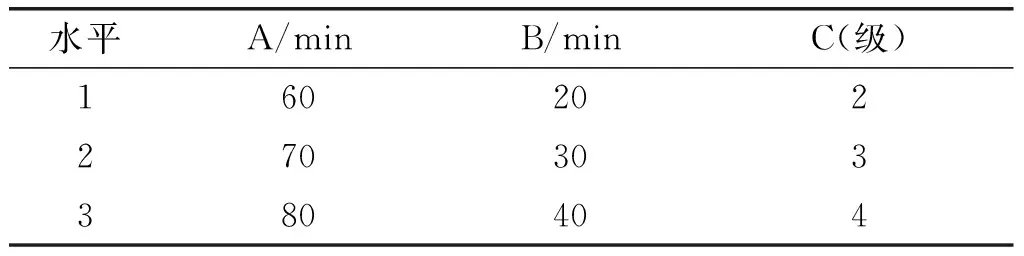

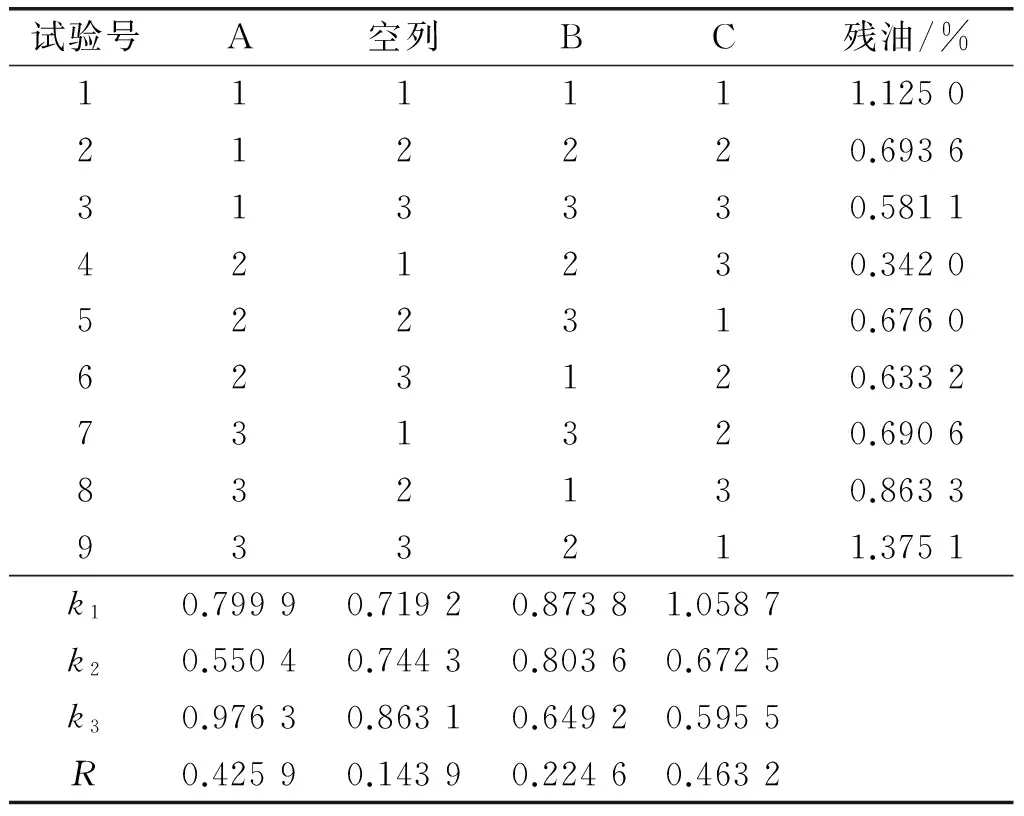

根据单因素试验结果,设定浸出温度为55℃,液料比为6∶1,以物料干燥时间(A)、浸出时间(B)及浸出级数(C)为因素,残油为指标进行正交试验优化棕榈残渣浸出取油工艺。因素水平见表2,正交试验设计及结果见表3。

表2 因素水平

表3 正交试验设计及结果

由表3可知,各因素对残油影响的主次顺序为C>A>B,最优方案为A2B3C3,即物料干燥时间为70 min,每次浸出时间为40 min,浸出级数为4级。在此条件下做验证试验,得到残油为0.31%。

3 结 论

新鲜棕榈果榨油后残渣含水率较高,可达近50%,干基含油8%左右,干燥70 min前水分散失较快,70 min后继续干燥水分很难散失。采用单因素试验和正交试验优化棕榈残渣浸出取油工艺,在浸出温度为55℃、液料比为6∶1、浸出级数为4级、物料含水率为9.72%,每次浸出时间为40 min的条件下,残油能低至0.31%,效果较好。试验发现,干燥后棕榈残渣容重较小,约为450 g/L,且成纤维状,所以需要采用高液料比。如果要进行工业化浸出棕榈残渣,还需要解决物料输送问题。

[1] 左青.棕榈油的现状及展望[J].中国油脂,2009,34(6):11-15.

[2] 施参,常明,刘睿杰,等.米糠固脂与棕榈硬脂混合应用于起酥油的研究 [J].中国油脂,2016,41(9):55-58.

[3] 姚伯龙,蒋敏海.棕榈油和棕榈仁油的地位和现状[J].食品与机械,2001(6):4-5.

[4] 林四环,柯定尘.从鲜棕果中制取棕榈油的方法及成套设备: CN1847379[P].2006-10-18.

[5] POKU K.Small scale palm oil processing in Africa[C].FAO Agricultural Services Bulletin,2002:148.

[6] 金俊,揭良,李泓勇,等.棕榈油在金华酥饼皮中的应用研究[J].中国油脂,2016,41(3):75-78.

[7] 郭善辉,万辉,都晓明.棕榈仁冷榨饼造粒浸出制油的工艺研究[J].粮食与食品工业,2013,20(1):5-7.

[8] 张同华,李晓龙,程岗,等.棕榈纤维的性能及其应用现状[J].产业用纺织品,2010,28(6):35-38.

[9] 徐小俊.油棕榈空果串纤维碱法制浆造纸性能研究[D]. 广州:华南理工大学,2007.

[10] 王三平,刘安江,于宏.棕榈纤维制浆技术与装备研究[J].轻工机械,2010,28(2):76-78.

[11] 张海燕,周玉杰,李晋平,等.稀碱预处理棕榈残渣制备纤维乙醇[J].生物工程学报,2013,29(4):490-500.

Extraction process of oil from palm residues

CHEN Yayun, ZHOU Erxiao, LIANG Chunsong, SUN Mingkui, CHEN Lunxia

(Myande Group Co., Ltd., Yangzhou 225127, Jiangsu,China)

The extraction process of oil from the residues of palm fruit after pressing was studied. The effects of moisture content, extraction time and extraction times on the extraction of oil from palm residues were discussed by single factor experiment. And the optimal extraction conditions were determined by orthogonal experiment. The results showed that under the conditions of extraction temperature 55℃, ratio of liquid to material 6∶1, moisture content 9.72%, each extraction time 40 min and extraction times 4, the residue oil of palm residues reached the minimum, 0.31%.

palm oil; palm residues; extraction; residue oil

2016-10-18

陈亚云(1990),男,助理工程师,硕士,研究方向为油脂深加工工艺及工程设计(E-mail)cyy@myande.cn。

TS229;TQ644.1

A

1003-7969(2017)02-0018-03