SZL型组合链条蒸汽锅炉存在问题及技术改造

文/张小英

汝箕沟无烟煤分公司白芨沟煤矿南二锅炉新购进改进型SZL6-1.25-WⅡ型双锅筒纵置式链条蒸汽锅炉,该锅炉投入运行以来经常出现各种故障,如:炉排跑道变形卡阻炉排、侧封铁烧坏致使炉体坍塌、链轮磨损、锅炉给煤装置存在问题等。对此,企业进行了针对性技术改造,取得了良好效果,既保证了锅炉的正常运行,满足了供暖需求,又大幅降低员工的劳动强度,延长了维护周期,节约了材料投入。

一、SZL型组合链条蒸汽锅炉运行中出现的问题及原因分析

1.炉排跑道变形卡阻炉排问题

该锅炉额定蒸发量为6t/h,额定工作压力为1.25ΜРа,链条传动炉排跑道支撑梁共有四根(支撑炉排的四排跑道),锅炉厂家设计采用∠75#热轧等边角铁为支撑梁,在角铁上方焊接了宽度为60mm的耐热耐磨钢板作为支撑面(即炉排跑道)。由于该锅炉设计燃料为Ⅱ类无烟煤,其发热量为4500~5000(kca/kg),而白芨沟煤矿是优质无烟煤产区,所产优质无烟煤发热量 6500~7600(kca/kg),发热量高于该锅炉燃煤煤质设计温度,经长时间的高温运行会导致角铁变形,使角铁与耐热板产生开焊现象。由于耐热板韧性差,从而引起断裂,断裂处使炉排卡阻,炉排与耐热板产生撕扯现象,使炉排和穿条损坏。严重时,炉排减速器变速电机过负荷跳闸,致使炉排无法转动。

图1

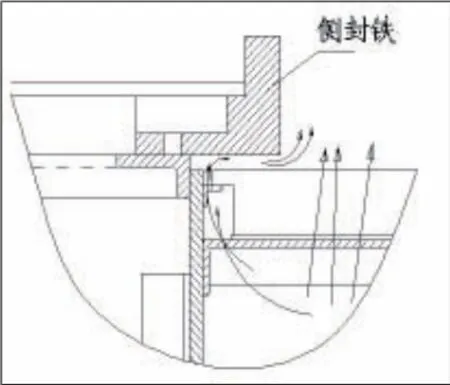

2.侧封铁烧坏致使炉体坍塌问题

图2 改造前

该锅炉在运行中,出现炉膛两侧墙体由于底部侧封铁烧毁严重而导致炉堂侧墙坍塌现象。究其原因,该锅炉设计时,把锅炉侧炉墙的侧封铁与鼓风机风道设计为一体,如图2所示,即侧封铁是鼓风道的一部分,这样由于侧封铁封闭不严,当炉排铺上煤时,因为炉排两侧即侧封铁周围煤量少,鼓风机开启后,一部分风从侧风铁缝隙中吹出。这样,当锅炉运行后,在侧封铁一侧的火势相对较大,烧坏侧封铁的几率也较大。当侧封铁烧坏比较严重时,锅炉炉体就会产生裂纹,从而威胁锅炉安全运行。此外,当侧封铁附近火势大时,侧封铁附近运行炉排损坏的几率也相应增大,而侧封铁跑出一部分风以后,相应的锅炉整体风量相对减弱,从而影响锅炉热效应的正常发挥。

图3 改造后

3.链轮磨损问题

锅炉主轴上带动主动炉排的是四个链轮。当锅炉运转后,由于上面两个原因,炉排遭到损坏,当链轮运转一段时间后,齿面因磨损而使齿轮齿高降低。当炉排因热胀冷缩的原因变长后,炉排很容易滑出链轮,产生错牙进而产生不规则运动,这样就很容易使通条弯曲,炉排被撕扯坏,导致停炉事故,影响安全生产。

4.锅炉给煤装置问题

锅炉煤仓采用单辊给煤系统(图4),因为该系统是采用链传动与主轴连接,在锅炉主轴上装设一个齿轮与单辊上采用链传动,当锅炉主轴转动时煤仓给煤系统就会通过链传动使煤仓单辊转动,从而达到给煤效果。因为该系统与煤闸板开启系统高度有限,所以对煤的颗粒大小、湿度等都有严格要求,但是,由于矿锅炉进煤渠道等原因,进的煤达不到上述要求,所以造成给煤机经常堵塞,不能正常给煤,影响生产。同时,堵塞使单辊出现卡死现象,导致链条超负荷而断链或损坏齿轮的现象,给煤中断,使锅炉无法正常供热。

图4 改造前

二、具体技术改造措施

1.更换炉排跑道结构

针对白芨沟煤矿所产优质无烟煤不能满足矿锅炉燃料设计要求,易导致炉排支撑梁受高温变形开焊、影响炉排运行的实际情况,决定采取更换支撑梁(图1)(即炉排跑道)的技改方案:即用90#重型轨道钢为主支撑梁,替换原出厂设计的∠75#热轧等边角铁支撑梁及角铁上方焊接的支撑面(60mm的耐热耐磨钢板)。因为工字钢强度高、耐磨性好,且耐高温不易变形,可以有效解决炉排跑道变形卡阻炉排问题。经过一个冬季的采暖期运行,炉排运转不再出现卡阻情况,运行效果良好。

2.阻止风流,降低侧封铁受热程度

对锅炉侧封铁进行改造,在侧封铁与鼓风道之间铺一层钢板(图3),采用耐火材料灌注,将侧封铁与鼓风道分开,使炉膛分布风室的风流不经过侧封铁,避免二次燃烧对侧封铁的损坏,从而保护了炉膛两侧的炉墙,解决了以往侧封铁处煤层薄、风量大,两侧炉排易烧坏问题,加大炉墙的使用维护周期。

3.增强链轮磨损面强度

针对锅炉主轴链轮轮齿磨损快、更换工程量大的问题,采取如下可行性技改措施:用普通电焊条在链轮牙的表面补焊一层,使链轮的表面硬度加大,这样每年检修时,只需补焊磨损的齿面,无需更换链轮,从而延长了链轮的使用寿命,同时也减轻了维修强度。

4.锅炉给煤装置改造

在对锅炉煤仓给煤系统进行改造时,根据白芨沟煤矿所产优质无烟煤的特点,采用传统锅炉给煤装置(如图5),即全部舍弃掉单辊给煤系统,把单辊、煤闸板、齿轮链全部去掉,采用煤闸板系统,通过煤闸板的开启高度大小来控制煤仓的给煤量,并加装了弧形闸煤装置,以轴心90°范围旋转角度来闸住给煤,便于点火和检修。改造后,煤仓的容积增大,降低了工人劳动强度和维修时间,保证了正常生产。

图5 改造后

三、经济效益分析

技术改造后,一台锅炉损耗的运动炉排由原来的400片降为30片,从动炉排由原来的400片降为5片,炉排片由原来的800片降为100片,通条损耗由原来的15根降为5根。侧封铁由一年更换一次延长到两年更换一次。炉体由一年砌筑一次延长到两年砌筑一次。链轮(一组四个链轮)由原来的一年更换一次变为四年一次。这样,经初步测算,一台锅炉年节约材料资金约5.9万元,经济效益明显。

四、小结

1.通过这次技术改造,白芨沟煤矿南二锅炉运行效率显著提升,实现了安全经济运转,同时,节约了材料,减少了员工的劳动强度。

2.此次技术改造获矿技术改造科技成果二等奖,极大地激励了员工学习知识和钻研技术的信心和激情。