某款柴油机的凸轮轴优化设计

宁科亮

(安徽江淮汽车集团股份有限责任公司,安徽 合肥 230601)

某款柴油机的凸轮轴优化设计

宁科亮

(安徽江淮汽车集团股份有限责任公司,安徽 合肥 230601)

研究了凸轮轴优化设计的开发过程。首先依附CAE模拟分析资源,对气门升程曲线进行优化设计,然后根据气门升程曲线计算出对应的凸轮轴凸轮型线,形成凸轮轴优化方案。并计算了新的凸轮轴对发动机动力性、经济性的影响。最后通过配气机构阀系模拟校核,确认新设计方案符合运动学及动力学要求,最后通过台架试验对新方案进行验证。

凸轮轴;凸轮轴设计;气门升程;凸轮轴型线

凸轮轴作为汽车发动机配气机构中的关键零部件,负责驱动气门按时开启和关闭,其直接影响着配气机构及发动机的整体性能。文章在某款柴油机凸轮轴的基础上,通过设置开发目标,依附CAE资源设计优化方案并进行验证,对该柴油机凸轮轴进行优化设计,取得了良好的工程目标。

1 凸轮轴的性能开发目标

结合原柴油机及凸轮轴的性能特点,提出本次优化的主要目标是提高该柴油机的低速动力性能,并保证发动机其他性能如经济性和排放性能等不低于原有发动机。具体的发动机开发性能目标为:最大扭矩:240N·m,额定功率:72kW,低端扭矩:>180N·m/1000rpm。

2 气门升程曲线的优化设计

2.1 模拟计算目的及说明

凸轮轴是通过控制气门的升程来影响发动机的进气时间和进气量,从而影响发动机的动力性和经济性。所以首先需要根据开发目标对发动机气门升程和相位进行模拟分析,本例中利用BOOST模拟软件进行计算分析从而形成三套气门升程的优化方案

本模拟计算的主要目的是采用AVL的气体交换模拟软件BOOST对发动机配气机构进行预测计算,通过修正气门开启、关闭的时刻及气门持续角度,对发动机的配气进行优化,形成优化后的气门升程方案。

2.2 输入数据和基本假设

(1)计算模型。图1是发动机的BOOST计算模型。环境气体从边界SB1吸入,通过管1到空滤器CL1,再通过管2进入涡轮增压器,出来再通过管3导向中冷器CO1,再经连接管4进入进气歧管的谐振腔,用PL1代替,考虑到EGR的存在,容腔的一部分容积转化成连接管16,17。管子5-8代表进气歧管和气道,通过气道将气引到气缸C1-C4。管子9-12代表排气歧管和气道,通过气道将气引到容腔PL2,再通过管13连接到增压器TC1,经管14连接到消声器PL3,然后经管15,通过SB2流向大气。

图1 计算模型

(2)压力损失。为了发动机达到更好的性能,进气系统的压力损失、排气背压要尽可能的小。在计算模拟中,假设了下列的压力损失:(一般发动机应可以达到)

进气系统的压力降: <50mbar(标定点)

中冷器压降: <100mbar(标定点)

排气背压: <350mbar(标定点)

(3)发动机的摩擦。FMEP:摩擦平均有效压力,仅考虑机械损失,比如:所有轴瓦的摩擦;活塞、活塞环和缸筒的摩擦;气门系统的摩擦;驱动动力附件的损失等。IMEP:指示平均有效压力,考虑了热量损失、泵气损失。BMEP:制动平均有效压力。三者的关系为:BMEP=IMEP-FMEP。

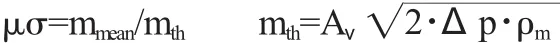

(4)气道流量系数。μσ流量系数:是指实际流量和理论流量的比值,无量刚。实际流量mmean:是通过在指定压降下,测量在不同气门升程下的流量。理论流量mth:是通过理论计算得到在不同气门面积下的流量。

式中:μσ为流量系数;mmean为实际流量(kg/s);mth为理论流量(kg/s);Aν为气门座面积(m2);Δp为压力降(Pa);ρm为平均密度(kg/m3)。

气道的流通特性需要通过气道稳流试验台架进行测量,实际测量得到的流量和压差通过换算转换成流量系数。如果没有试验测量手段,当气道的形状与一个已知流通特性的气道结构相似时,也可以根据相似原理,采用无量刚的气门升程定义的方法,对气道的流通特性进行定义。当然,也可以通过CFD分析软件,通过三维建模分析的方法计算得到气道的流量系数。

(5)气门升程曲线。气门正时影响充气效率,从而影响扭矩特性、高压循环的指示效率和发动机的泵气损失。IVC迟关有利于充分利用气体运动动量,提升充气效率,但过迟会发生倒流。EVO迟开有利于充分利用气体膨胀功能量,但同时会增加泵气损失功。所以正时是优化发动机性能的重要参数。

2.3 计算结果及优化方案建议

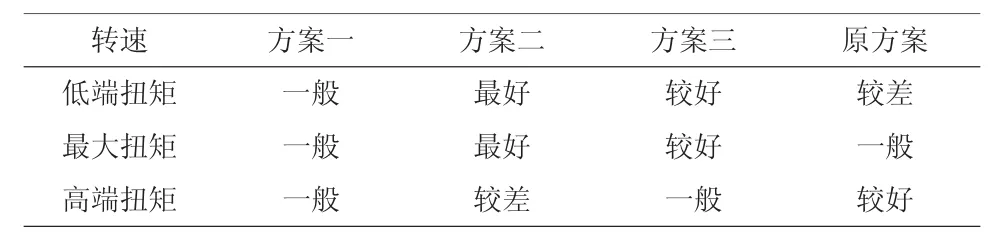

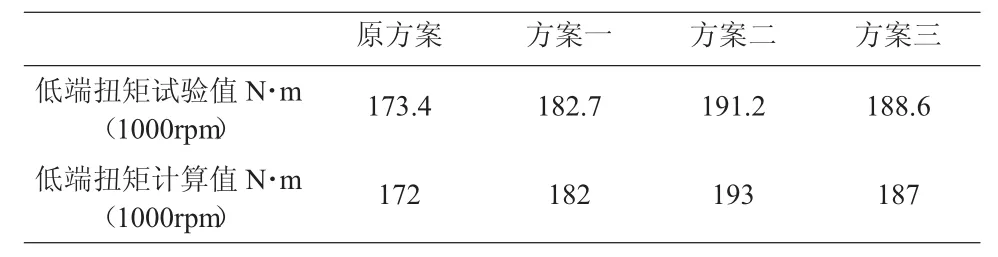

通过分析计算,进气门关闭时刻提前,排气门开启时刻退后有利于低速进气量;重叠角减小有利于低速充气效率。具体给出以下三个方案:方案一:进气门关闭时刻提前10°,排气门开启时刻退后10°,1000rpm扭矩达到182(N·m);方案二:进气门关闭时刻提前20°,排气门开启时刻退后20°,1000rpm扭矩达到193(N·m);方案三:进气门关闭时刻提前10°,排气门开启时刻退后10°,重叠角减小10°1000rpm扭矩达到187(N·m);各方案的低端扭矩、最大扭矩和高端扭矩如表1所示。

表1 各方案与原方案对比

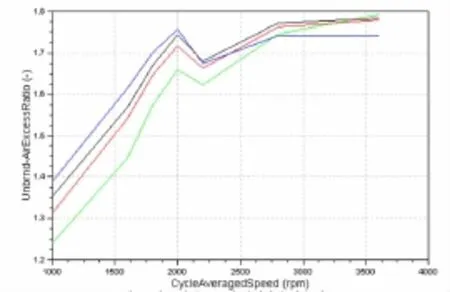

各方案的气门升程对比如图2所示,各方案与原方案过量空气系数对比如图3所示,各方案与原方案低端扭矩对比如图4所示。

图2 各方案的气门升程对比

图3 各方案与原方案过量空气系数对比

图4 各方案与原方案低端扭矩对比

通过以上各方案数据对比,方案优先级别为:方案三,方案一,方案二。

3 凸轮轴的优化设计

根据CAE设计形成的气门升程方案,对凸轮轴进行优化设计,确定新凸轮轴方案的凸轮型线曲线。

(1)计算方法及说明。凸轮型线设计,主要是计算在凸轮型线的作用下从动件的运动规律,检查反映该运动规律的各相关指标是否满足要求。运动学计算不考虑零部件间的脱离,认为系统是刚性的,从动件严格按凸轮型线确定的运动规律进行运动。凸轮型线设计常采用分段加速度函数法,将目标气门升程的加速度曲线由整体分成几段,从而实现精确控制,使设计出来气门升程与热力学升程曲线相符合,从而完成凸轮型线的设计。

(2)计算结果。根据三套气门升程方案,计算出相对应的三套凸轮轴凸轮升程表,如图5、图6、图7所示:

图5 方案一凸轮升程表

图6 方案二凸轮升程表

图7 方案二凸轮升程表

4 优化方案的CAE验证

针对已形成的三套凸轮轴优化设计方案,为了确保新方案的正确性,需要通过阀系模拟计算,检验方案的可行性。

(1)引用规范及模型搭建。本模拟分析主要参考《单阀系分析指南》,利用AVL Excite_TD软件,对配气机构进行模拟。阀系结构示意图如8所示,阀系分析模型如图9所示。

图8 阀系结构示意图

图9 单阀系分析模型

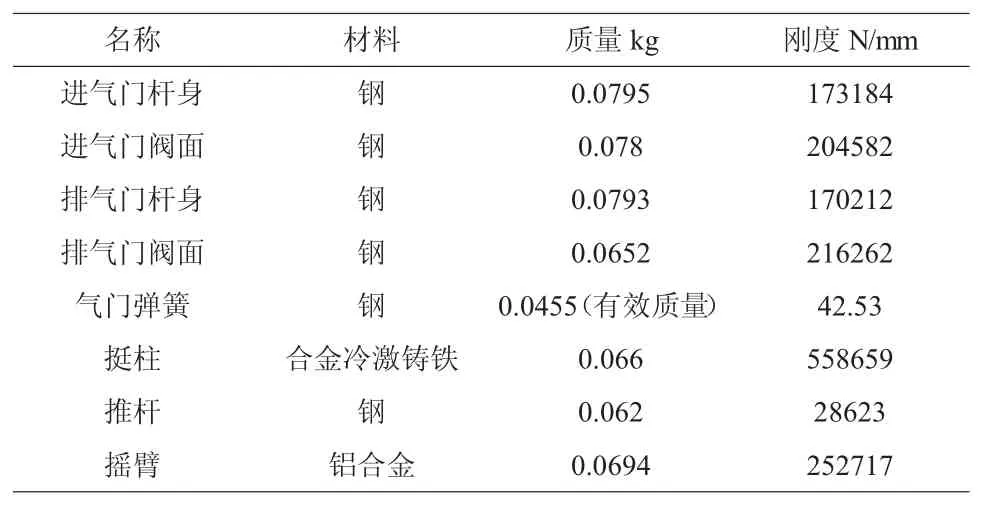

(2)输入参数。模型各元件质量参数主要通过Pro/E测量得到,刚度参数主要通过有限元FEA计算得到。凸轮轴材料为45#钢,挺柱为合金冷激铸铁,摇臂为铝合金。各元件主要参数如表2所示。

表2 各元件主要参数

(3)结果确认。①气门与活塞碰撞校核。本次计算对原始及优化后凸轮型线所对应的气门与活塞运动学最小动态间隙进行了计算和结果提取,具体结果见表3。各方案下气门与活塞最小动态间隙均大于设计值1.1mm,满足要求,不会发生气门撞活塞问题。②运动学其他结果。

表3 气门与活塞最小间隙

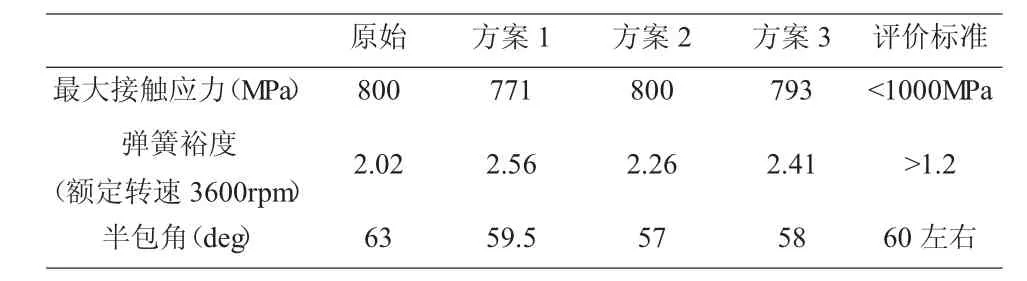

表4提取了其他部分运动学分析结果值,由计算结果可以得出:气门弹簧裕度满足要求,气门开启过程中不会发生“飞脱”现象;虽然新方案气门升程降低,但其包角变小,导致曲率半径也变小,使得凸轮与挺住最大接触应力变化不大。在动力学计算中要进一步查看凸轮与挺住间的接触应力;各方案凸轮型线均无负曲率,容易加工;新方案气门升程与目标升程符合良好,气门升程丰满度均在0.55左右,符合要求,能够获得较好的充气效率。

表4 运动学计算结果数值统计

5 优化方案的试验验证

针对已经形成的三套凸轮轴优化方案,制作样件在发动机台架进行试验验证,低端扭矩试验结果与方案设计的计算值比较接近,很好地完成了开发目标。如表5所示:

表5 各方案试验结果

根据台架试验结果,综合考虑高端扭矩和排放等其他因素,择优选择方案三作为后期量产方案。

6 结语

凸轮轴作为影响发动机性能的关键零部件,其基本开发流程和方法如下:先根据设计性能要求,通过CAE模拟计算分析,形成气门升程方案,并据此计算出凸轮轴凸轮型线;并根据阀系模拟计算,对凸轮型线的运动学及动力学情况进行校核,最后以凸轮轴图纸的形式形成设计输出,用于指导凸轮轴的生产和检测。

通过以上步骤可以系统地完成凸轮轴的设计开发工作,输入和输出明确,流程清晰,提高凸轮轴设计工作的效率和准确性,能更好地服务于发动机整机的开发工作。

[1]陈家瑞.汽车构造[M].北京:人民交通出版社,2005.

[2]王明武.内燃机配气凸轮的研究与应用[M].北京:机械工业出版社,1997.

[3]永刚.凸轮机构设计[M].上海:上海科学技术出版社,1995.

[4]袁兆成.内燃机设计[M].北京:机械工业出版社,2008.

Optimization Design of Camshaft for a Diesel Engine

NING Ke-liang

(Anhui Jianghuai Automobile Group Co.,Ltd.,Hefei,Anhui 230601,China)

This paper studies the development process of optimized design of camshaft.The first attachment CAE to simulate and analyzes the resources of valve lift curve to optimize the design,then according to the valve lift curve calculates the camshaft profile corresponding to the formation of the camshaft optimization scheme.And the influence of the new camshaft on the engine power and economy is also calculated.Finally through the valve system simulation check,it confirms that the new design scheme is in line with the kinematics and dynamics requirements,and finally through the bench test to verify the new scheme.The whole process is feasible and effective,can effectively serve the development of the work.

camshaft;camshaft design;valve lift;camshaft profile

U664.121

A

2095-980X(2017)01-0059-03

2017-12-23

宁科亮(1987-),男,陕西咸阳人,大学本科,助理工程师,主要研究方向:发动机正时系统设计。