固化炉成型复合材料孔隙率超声检测方法研究

郭治文,施晓春,沈 洋,陶明高,周松蔚

(1.中航通飞华南飞机工业有限公司,珠海519000;2.北京理工大学珠海学院数理与土木工程学院,珠海519088)

出于低成本考虑,现代先进复合材料通用飞机的制造将陆续采用固化炉成型工艺。相对于传统的热压罐成型工艺,固化炉成型在获得更低生产成本和更简单的固化工艺的同时,也带来了制件孔隙率较大的问题。目前有很多关于热压罐成型复合材料孔隙率的研究,但是关于固化炉成型复合材料孔隙率的研究并不多,由于固化炉成型比热压罐成型的孔隙含量要大,其对零部件的力学性能的影响也更大[1-2],因此,固化炉成型工艺对孔隙率的检测更为关键。

试验及方法

1 试块的制备

从工程实际出发,鉴于定值孔隙含量的复合材料试块很难被生产出来,如通过更改工艺参数来调整孔隙含量,需要进行大量的试验,故引入一种在铺贴过程中喷涂溶剂的制备方法,可以快速、相对稳定地制作出一批相近孔隙率的复合材料试块,制造步骤包括:

(1)从低温箱中取出碳纤维预浸料,对照加工图纸要求检查预浸料层的取向和数量。

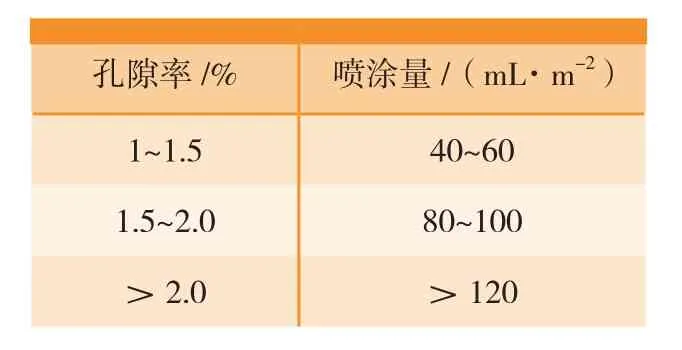

(2)按加工图纸要求,逐层按顺序在准备好的模具上铺贴预浸料。每层铺贴完成后在预浸料表面用雾状喷头均匀喷洒异丙醇,纯度为化学纯,喷洒完成后立即进行下一层铺贴。铺贴时,从基准线开始,向边缘铺贴,使其完全与模具贴合,并排除夹在里面的气泡,不允许有皱褶、纤维屈曲、夹杂物存在。铺贴时施加溶剂的喷涂量如表1所示。

(3)在铺贴预浸料时,每铺1~3层,用聚乙烯薄膜临时真空袋或真空袋进行抽真空冷压实1次。压实时,真空度不小于0.08MPa,时间不少于15min。在临时真空袋下放置透气材料,并在预浸料上放置无孔隔离膜,不允许透气材料与预浸料直接接触。

(4)工艺组合。

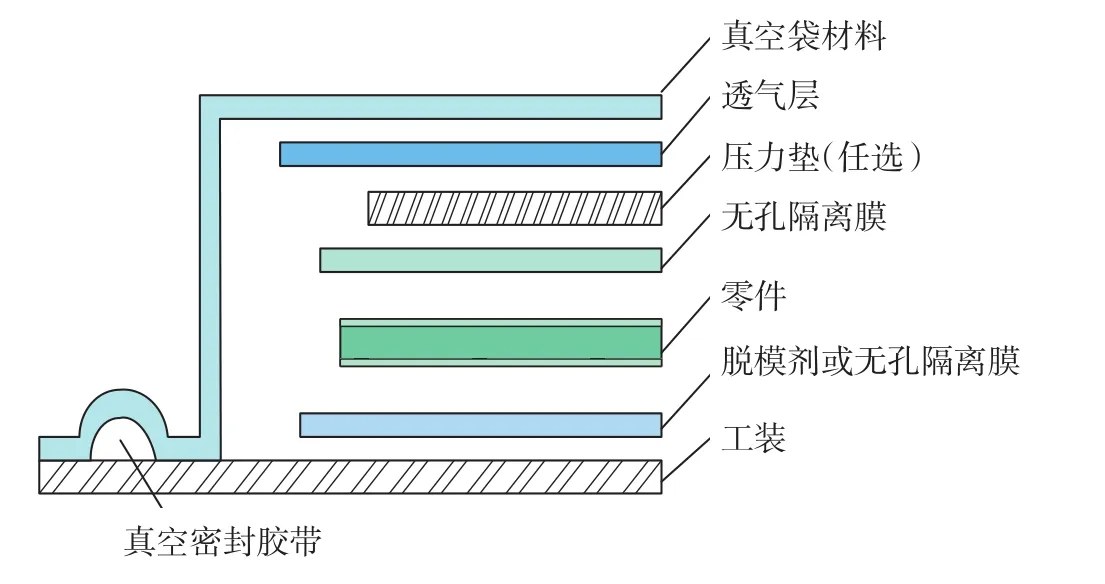

工艺组合如图1所示。工艺组合后,应对真空袋设置不少于1个真空抽气口,并进行真空渗漏检查,真空度不低于0.08MPa,真空渗漏率不超过6.77kPa/5min。

表1 不同孔隙率下的溶剂喷涂量

在制件余量处布不少于2支热电偶,分别放置在温度“领先”和“滞后”的位置上,该位置可由工艺人员和检验人员通过测量或热分析来确定。在整个固化过程中,连续记录每个热电偶所测的温度。

(5)把组合好的制件送入固化炉内,接通真空管路和热电偶,进行真空渗漏检查:真空渗漏率不超过6.77kPa/5min,按固化曲线进行固化。

(6)制件脱模修整,加工外形。

(7)内、外形封边。

2 超声检测

2.1 检测步骤

(1)编制超声检测工艺规程。

(2)编制超声检测工艺卡。

(3)对孔隙率试块进行筛选,剔除具有超标自然缺陷的试块,保留底波变化较均匀的试块[3]。

(4)对保留下来的孔隙率试块进行统一编号,采用“XXXXX-XXXXX-X”表示方法,从左至右依序表示产品(如机型)代号、复合材料类型(01—单向带、02—织物)、试块厚度(四舍五入到0.1mm)、顺序号(1~9),如“AG300飞机厚度为13.1mm的第二块单向带孔隙率试块”的编号为“AG300-01-13.1-2”。

(5)对每个孔隙率试块进行厚度测量,记录数据。

(6)对每个孔隙率试块选取10个底波均匀变化的区域进行底波衰减量测量[4-7],记录当底波衰减为80%波高时的增益值。

(7)代入经验公式计算衰减系数[5]。

2.2 检测结果

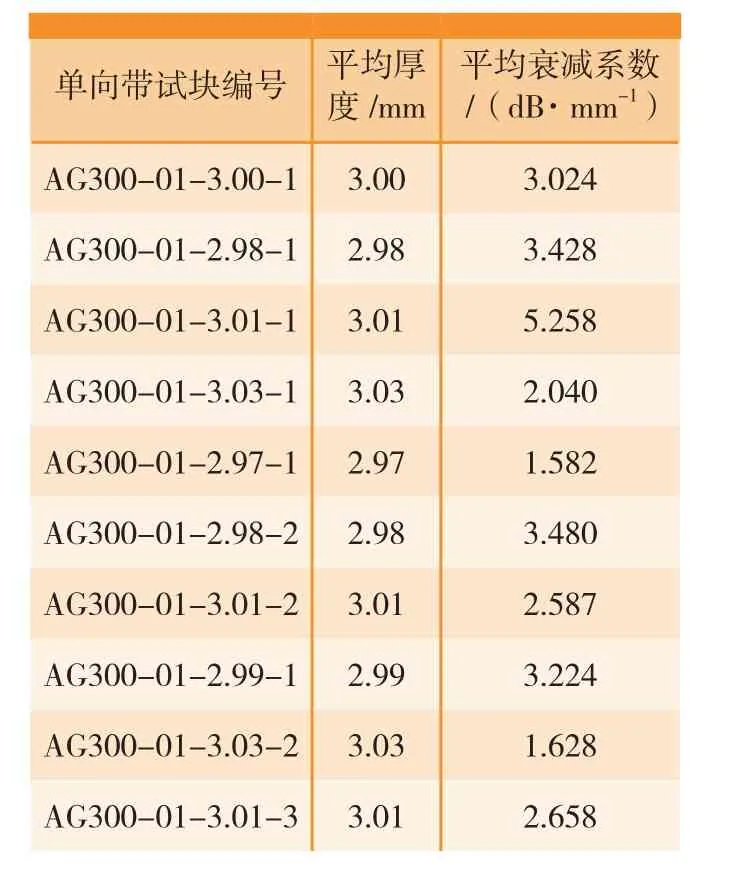

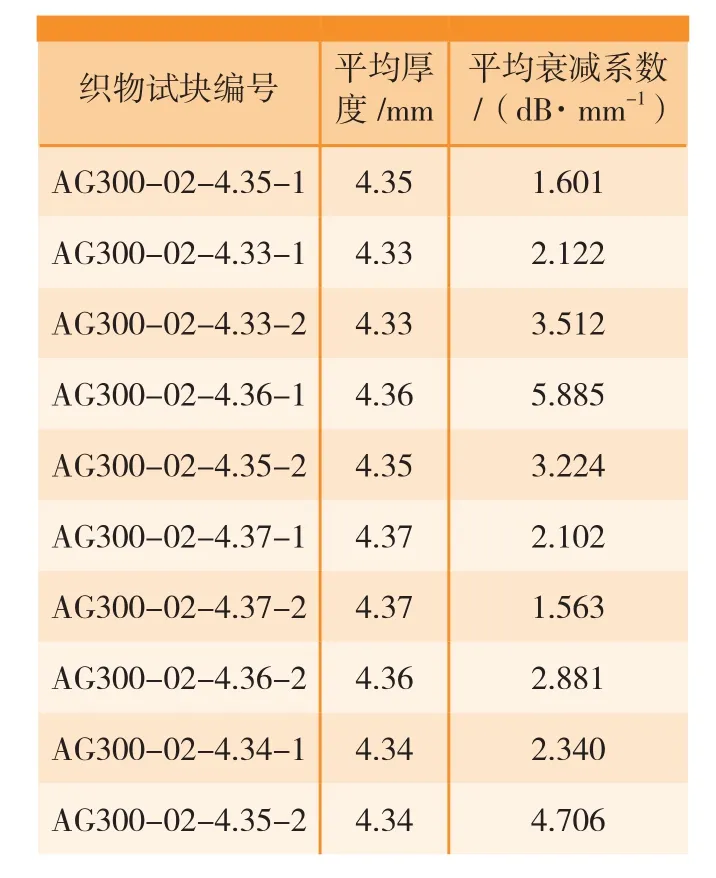

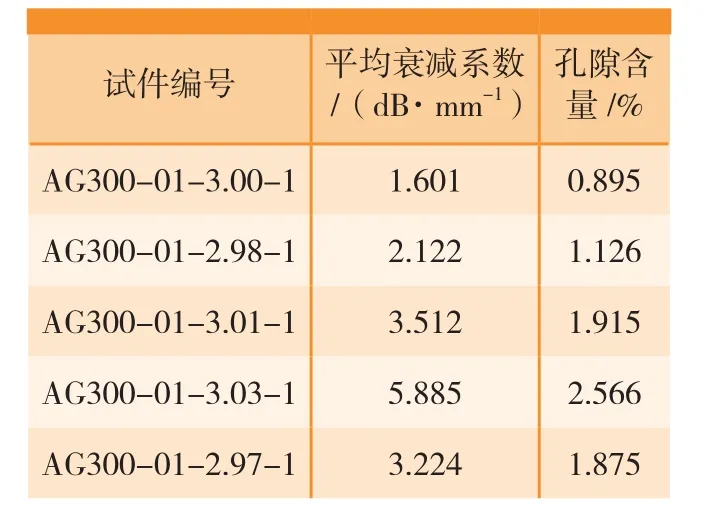

单向带的超声检测结果见表2,织物的超声检测结果见表3。

3 金相分析法

在单向带或织物复合材料上,通过光学显微镜在试样整个截面上测定孔隙总面积与试样截面面积的百分比,即为该试样的孔隙含量。

试验依据标准GB/T 3365-2008《碳纤维增强塑料孔隙含量和纤维体积含量试验方法》。

(1)取样。单向带铺层试样,沿垂直于纤维轴向的横截面取样,长度20mm,宽度10mm,高为试样厚度,数量5个;织物碳纤维试样,沿垂直于纤维轴向的横截面进行取样,长度20mm,宽度10mm,高为试样厚度,数量为3个。复合材料试件为了避免在切割过程中发生分层和开裂,应选择较高的切割速度。

图1 孔隙率试块工艺组合Fig.1 Process combination of porosity samples

表2 单向带的超声检测结果

表3 织物的超声检测结果

表4 金相分析系统的组成

(2)试样镶嵌前的处理。将切割后的试样在手动双盘式研磨抛光机上进行抛光打磨,直至试样截面无切割印痕,再放入超声波清洗机中清洗5min,使试样截面形貌在金相显微镜下清晰可见。

(3)试样镶嵌。采用冷镶嵌的方法,将清洗后的试样在真空镶嵌机内进行包埋和固化,包埋过程应轻缓,避免在环氧树脂中产生气泡,常温固化8h取出。

(4)试样固化后的处理。通过调整手动双盘式研磨抛光机转速到500r/min,依次换上600目水磨粗砂纸、2000目水磨细砂纸,在流动水下进行湿磨,最后用抛光织物进行抛光处理,直至试样截面形貌在显微镜下清晰可见,应避免出现肉眼可见的研磨痕迹。

(5)金相检测。用金相显微镜对试样金相检测[8],记录相应孔隙含量。

结果与讨论

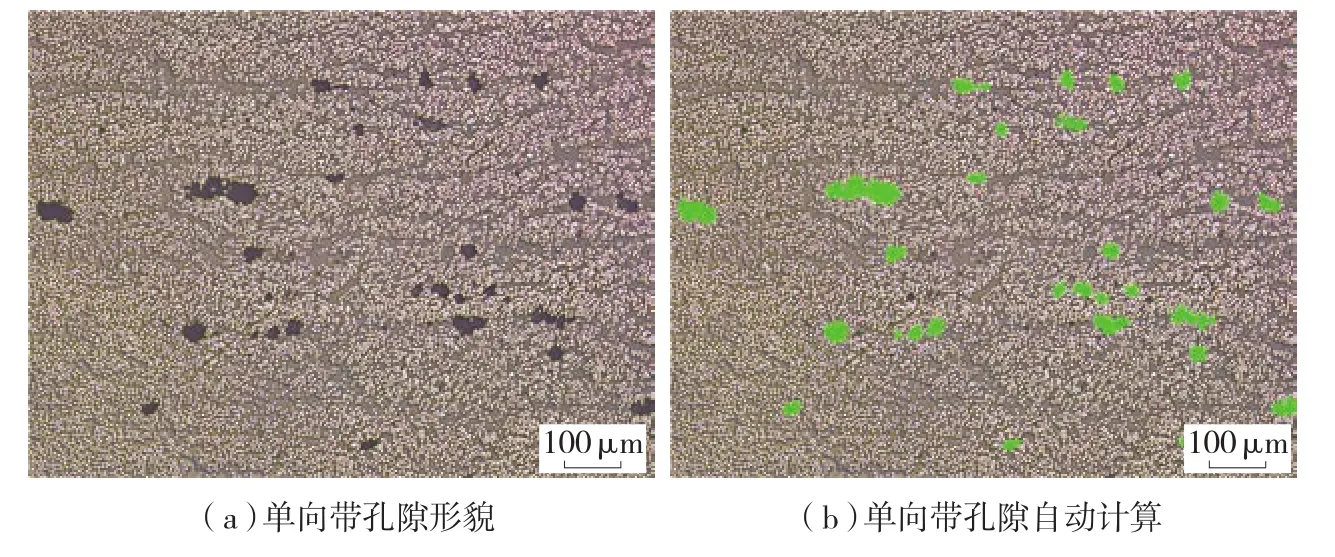

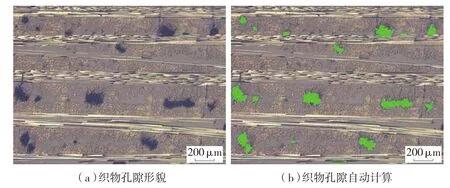

对已进行超声衰减系数测量的10块纺织碳纤维试件和10块单向碳纤维层压试件,各抽取5块进行金相检测,运用莱卡DM2700M金相显微镜的孔隙率专业检测软件,通过电脑自动识别和人工手动修正后,自动计算出面积孔隙率含量值,其识别过程如图2、图3所示。

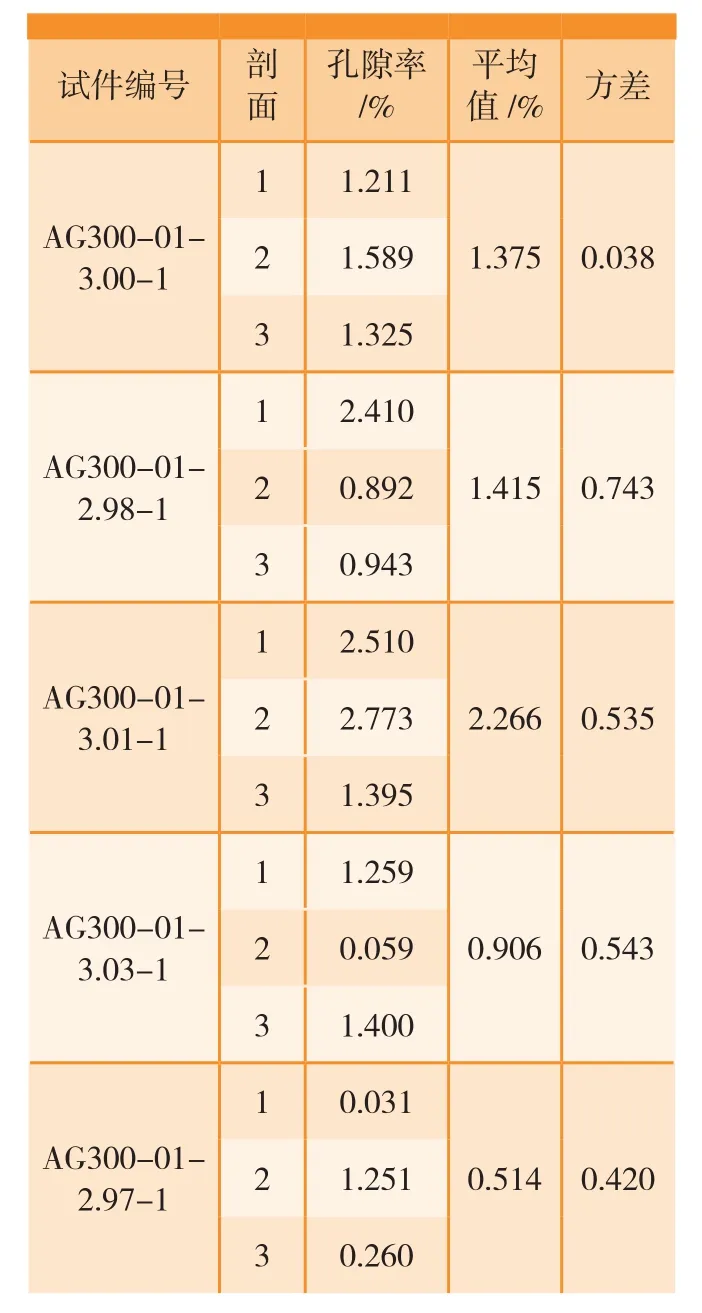

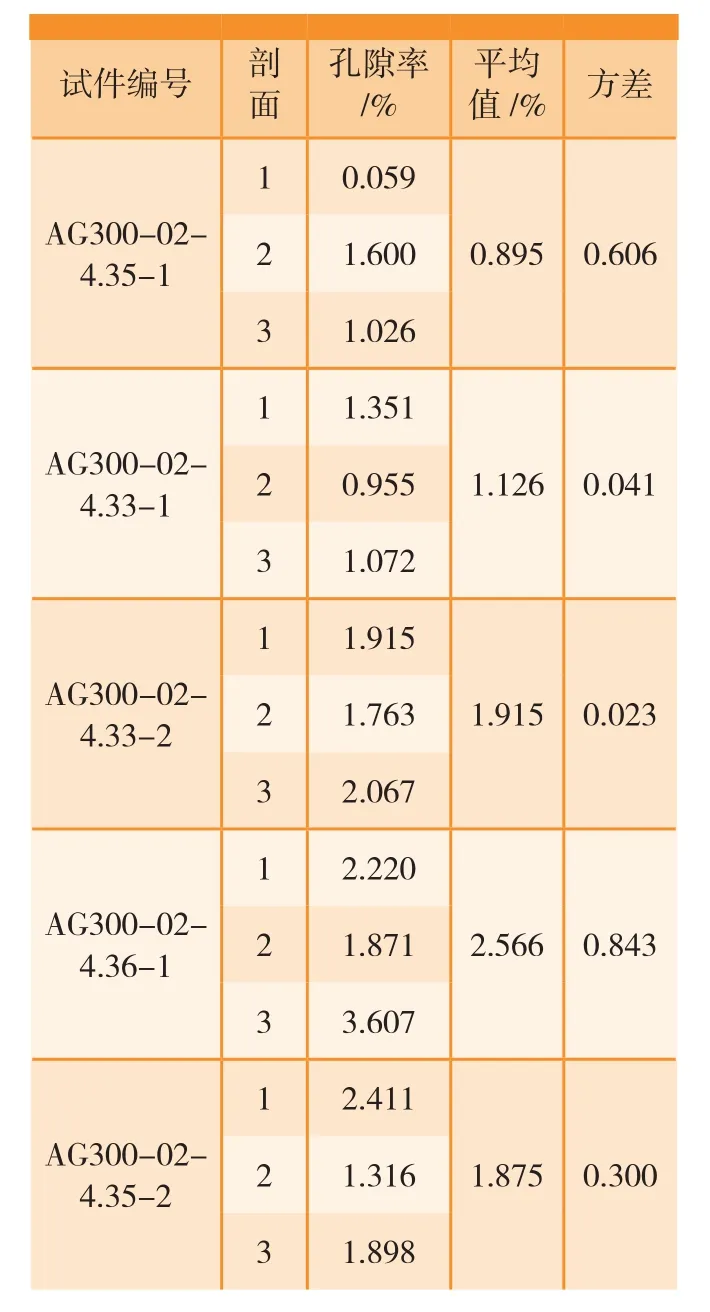

汇总得到的孔隙率测定结果见表5、表6。

诗的意象和意境都是在诗人构思想象的过程中产生,象由心生,象幻为境。在本质上体现了诗的主体与客体内在统一,在艺术上寓意深远、虚实结合,都具有言有尽意无穷的效果。

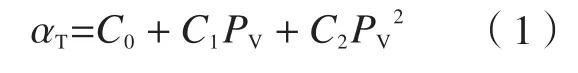

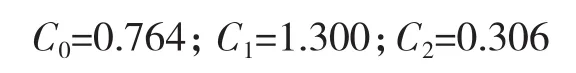

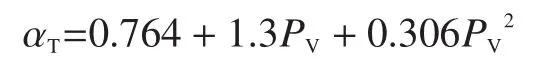

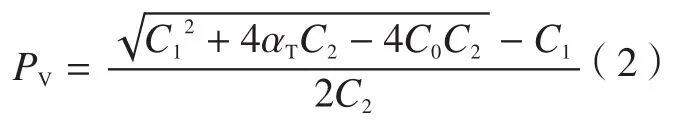

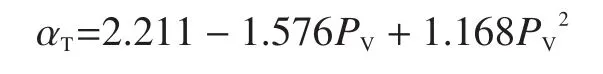

超声衰减系数利用浙江大学工作组的模型公式[9]:

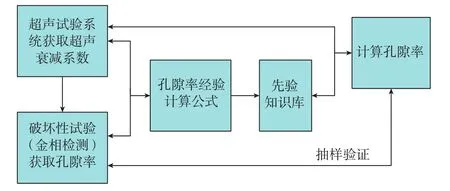

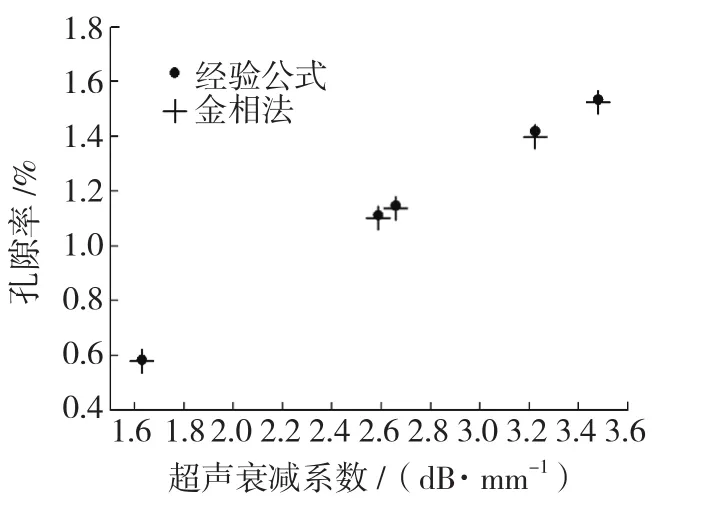

式中,PV表示孔隙率百分比,αT表示超声波平均衰减系数。对模型进行验证,检验步骤及检测模型如图4所示。

(1)单向带的检验。

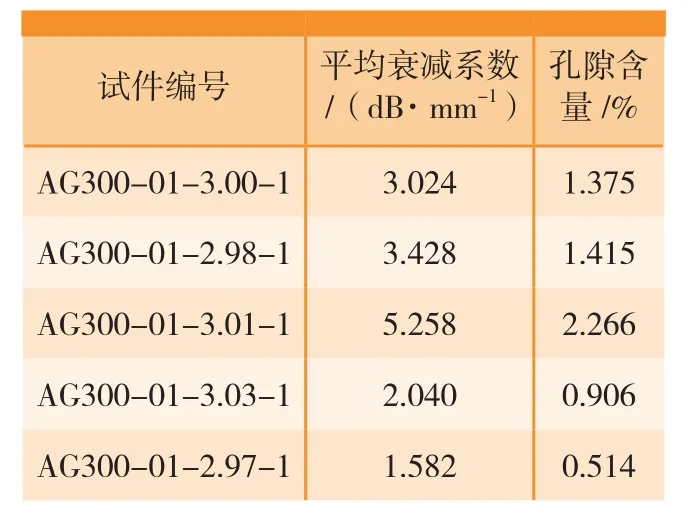

根据前面的超声衰减系数和实际孔隙率的金相测定结果归纳如表7所示。

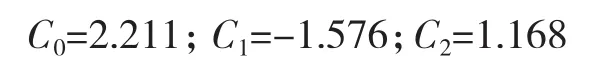

根据上表中的数据,利用最小二乘法计算得到的常量系数如下:

将所求得的系数带入衰减经验公式得到[7]:

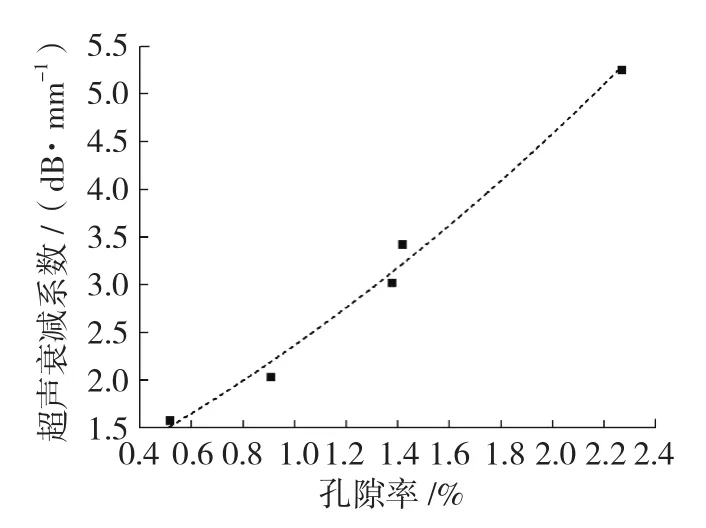

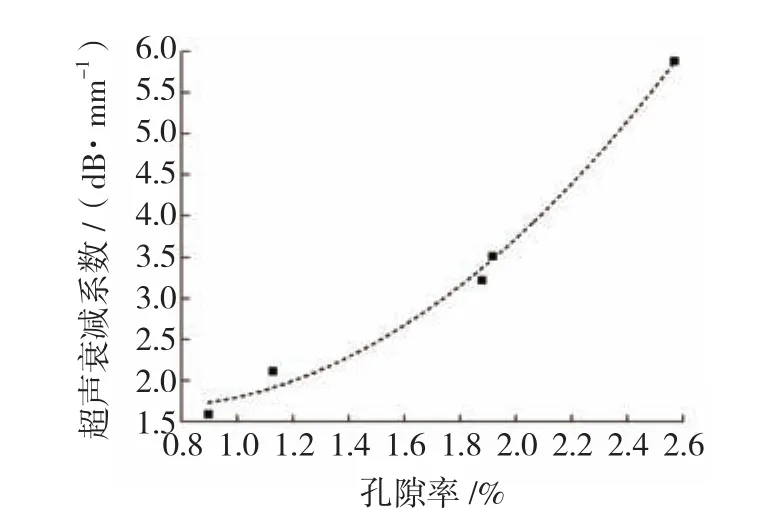

式中所确定的曲线与相应试验数据的比较如图5所示。

图2 单向带复合材料试块金相检测结果Fig.2 Metallographic pictures of unidirectional carbon fiber

图3 织物复合材料试块金相检测结果Fig.3 Metallographic pictures of textile glass fiber

表5 单向带碳纤维层压板孔隙率的金相测定结果

表6 织物碳纤维层压板孔隙率的金相测定结果

图4 基于超声波衰减的孔隙率检测模型框图Fig.4 Skeleton diagram for ultrasonic estimation of composite porosity

表7 单向带碳纤维层压板超声衰减系数及对应的孔隙率

图5 标定后的拟合曲线(单向带)Fig.5 Fitting curve of equation(unidirectional carbon fiber)

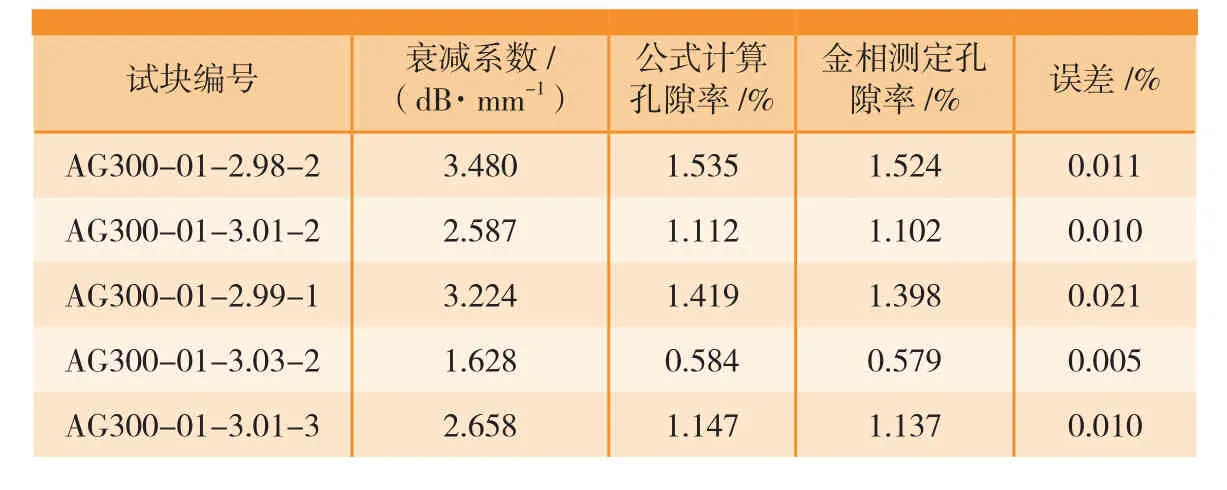

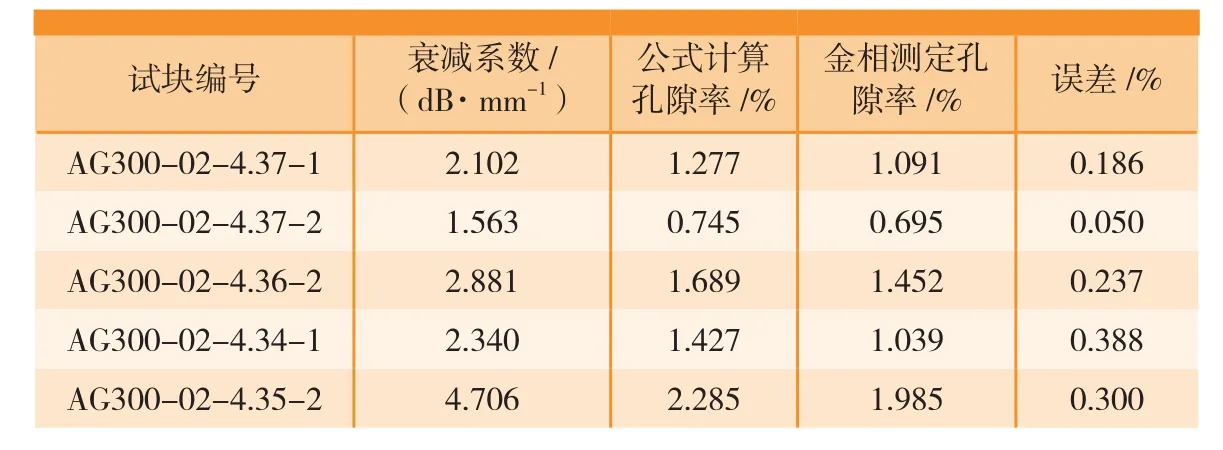

表8 单向带孔隙率的经验计算及验证

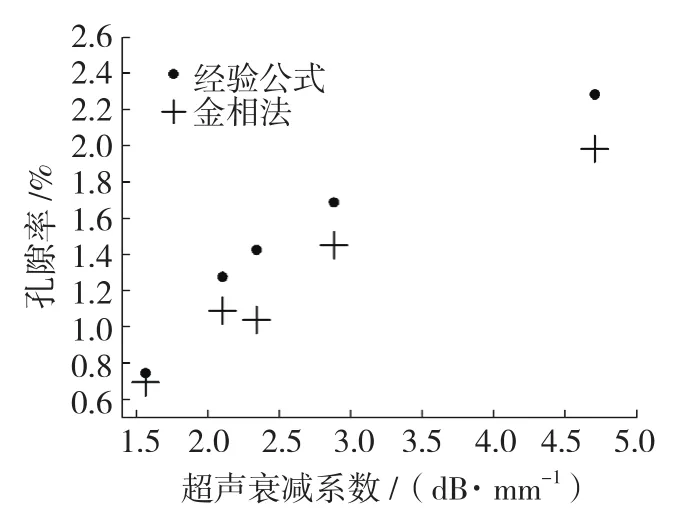

图6 金相结果对经验公式计算法的验证(单向带)Fig.6 Comparison of the porosity values obtained by calibrated formula and metalloscope (unidirectional carbon fiber)

由式(1)得孔隙率计算公式[10]:

得到常量系数后,结合及测定的超声衰减系数计算剩余的5块试件的孔隙率,利用金相法测定结果验证,结果见表8和图6。

(2)织物的检验。

超声衰减系数和实际孔隙率的破坏性测定结果见表9。

利用最小二乘法计算得到的常量系数为:

将所求得的系数带入衰减经验公式得到:

式中所确定的曲线与相应试验数据的比较如图7所示。

图7 标定后的拟合曲线(纺织件)Fig.7 Fitting curves of equation(textile glass fiber)

图8 金相结果对经验公式计算法的验证(纺织件)Fig.8 Comparison of the porosity values obtained by calibrated formula and metalloscope(textile glass fiber)

表9 纺织件超声衰减系数及对应的孔隙率

得到常量系数后,结合式(2)及测定的超声衰减系数计算剩余的5块试件的孔隙率,并利用金相法抽样验证,结果见表10和图8。

结论

(1)经标定的经验公式已用于AG300飞机关重件的孔隙率检测中,无损检测人员用经验公式计算出复材零件的孔隙率底波衰减量,并直接写进无损检测工艺卡内,已实施了一架份飞机的检测,得到了适航当局的认可,证明该方法在工程应用的可行性。

表10 纺织件孔隙率的经验计算及验证

(2)鉴于定值的孔隙率对比试块很难被加工出来,试验和实际生产中可以使用喷涂溶剂的制备方法,能较稳定地加工相近值的孔隙率对比试块。

[1]刘玲,张博明,王殿富,等.聚合物基复合材料中孔隙率及层间剪切性能的实验表征[J].航空材料学报,2006,26(4):115-118.LIU Ling, ZHANG Boming, WANG Dianfu, et al. Experimental characterization of porosity and interlaminar shear strength in polymericmatrix composites[J].Journal of Aeronautical Materials, 2006, 26(4): 115-118.

[2]刘玲, 路明坤, 张博明,等. 孔隙率对碳纤维复合材料超声衰减系数和力学性能的影响[J]. 复合材料学报, 2004, 21(5):116-121.LIU Ling, LU Mingkun, ZHANG Boming, et al. Effects of porosity on the ultrasonic absorption coefficient and mechanical strength of carbon/epoxy composites[J]. Acta Materiae Compositae Sinica, 2004, 21(5): 116-121.

[3]REYNOLDS WN, WILKINSON SJ.The propagation of ultrasonic waves in CFRP laminates[J]. Ultrasonic, 1974, 12(3):109-114.

[4]STONE D E W, CLARKE B.Ultrasonic attenuation as a measure of void content in carbon-fibre reinforced plastics[J].Non-Destructive Testing, 1975, 8(3):137-145.

[5]罗明. 碳纤维增强树脂基复合材料孔隙率超声无损检测[D]. 大连: 大连理工大学, 2007.LUO Ming. The ultrasonic non-destructive test on the porosity of the carbon fiber reinforced polymer matrix composite[D]. Dalian :Dalian University of Technology, 2007.

[6]周晓军, 莫锦秋, 游红武. 碳纤维复合材料分布孔隙率的超声衰减检测方法[J].复合材料学报, 1997, 14(3):107-114.ZHOU Xiaojun, MO Jinqiu, YOU Hongwu.Ultrasonic attenuation detection method for distribution porostity of carbon fiber composite material[J]. Acta Materiae Compositae Sinica,1997, 14(3):107-114.

[7]邓燕燕. 碳纤维复合材料孔隙率的超声评价方法研究[D]. 南昌:南昌航空大学,2011.DENG Yanyan. The study on ultrasonic evaluation method of the porosity in carbon fiber composite[D]. Nanchang:Nanchang Hangkong University, 2011.

[8]任怀亮.金相实验技术[M]. 北京 :冶金工业出版社,1986.REN Huailiang. Matallographic experiment technology[M]. Beijing: Metallurgical Industry Press, 1986.

[9]宋立军.复合材料孔隙率检测方法及其实现技术的研究[D]. 杭州:浙江大学,2005.SONG Lijun. The study on the measure of void content in composite materials and its implement[D]. Hangzhou :Zhejiang University,2005.

[10]周晓军,游红武,程耀东.含孔隙碳纤维复合材料的超声衰减模型[J].复合材料学报,1997,14(3):99-106.ZHOU Xiaojun, YOU Hongwu, CHENG Yaodong. Ultrasonic attenuation model of void contained carbon-fiber reinforced plastics[J].Acta Materiae Compositae Sinica, 1997,14(3):99-106.