TC18钛合金增材制造材料超声检测特征的试验研究

(中国航发北京航空材料研究院,北京100095)

TC18钛合金是一种高合金化的近β型钛合金,具有高强度、高塑性、淬透性好、可焊接性好等优点,广泛应用于飞机起落架、滑轮架等承力结构[1-2]。但采用“锻造加机械加工”等传统技术制造这些复杂钛合金结构件,存在制造工艺复杂、工序多、生产制造成本高、材料利用率低、生产周期长等突出缺点,制约了钛合金结构件在先进工业及国防装备中的广泛应用[3-5]。

激光或电子束增材制造技术是一种数字化的“近净成形”先进制造技术,克服了传统制造技术的诸多缺点,尤其适合于飞机、飞船、导弹、卫星等航空航天国防装备大型复杂金属结构件的低成本、短周期、快速成形制造。近年来,该项技术在国内发展迅速,已开始制造某些飞机用钛合金结构件如某飞机16框、某飞机滑轮架、支柱等。然而,作为结构件应用的重要一环,其内部缺陷的评价要求与评价技术尚未开展系统的研究,成为构件应用的制约因素。由于钛合金增材制造是材料逐层熔化沉积和快速凝固的过程,该工艺将材料制备与零件成形过程合二为一,其组织特征、力学性能及零件内部可能产生的缺陷等,都与钛合金锻件及铸件存在很大差异[6-8],因此,不能简单照搬锻件或铸件的检测方法,必须针对增材制造制件开展具有针对性的无损检测方法研究。

目前,国外关于增材制造技术质量控制方面的研究主要针对于加工后材料的力学性能等,只有少量关于控制工艺参数以减少成形件中缺陷的研究;国内质量控制相关研究也仅是关于缺陷形成机理、显微组织和力学性能等方面[9-10];迄今为止,国内外关于增材制造材料内部质量无损检测方面的研究鲜见报道。本文针对3种不同工艺制备的TC18钛合金材料开展超声检测试验研究,通过对比3种材料的超声波声速、衰减及检测灵敏度的差异,初步明确了TC18钛合金增材制造材料的超声检测特征。

试验装置与方法

1 试样制备

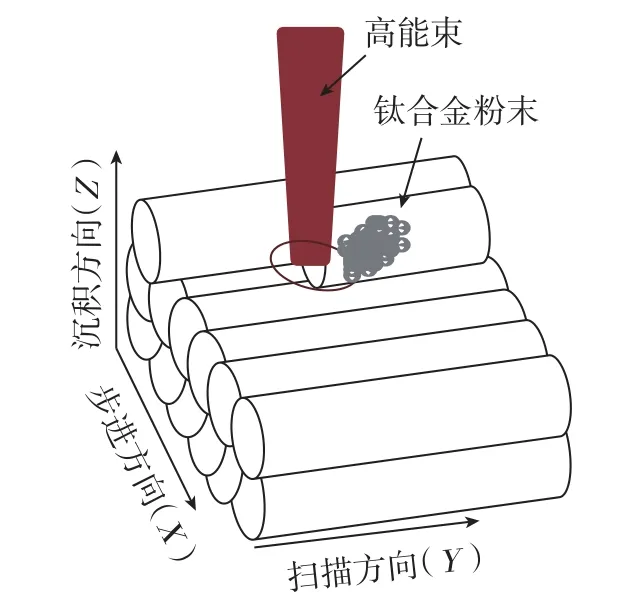

试验采用两块尺寸均为60mm×60mm×60mm(X×Y×Z)的TC18钛合金激光、电子束增材制造试样,其中X表示高能束步进方向,Y为高能束扫描方向,Z为熔融沉积方向(即成形方向),如图1所示。沿两块试样的X、Y、Z向分别制作一个直径为0.8mm、孔深为5mm的平底孔并进行覆型检验,保证平底孔孔径及孔底质量满足试验要求。

图1 增材制造过程及不同方向示意图Fig.1 Schematic of the direction of additive manufacturing

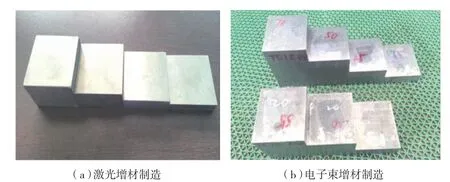

另外,设计制作孔径为φ0.8mm、埋深3~30mm的TC18钛合金激光增材制造Z向阶梯试块,以及相同孔径、埋深3~45mm的TC18钛合金电子束增材制造Z向阶梯试块(图2),用于不同工艺、相同成形方向增材制造材料超声检测灵敏度的对比试验。

试验所采用的变形钛合金对比试块为直径50mm的TC18圆柱形成套对比试块,平底孔孔径为φ0.8mm,埋深3~45mm。

2 试验设备及参数

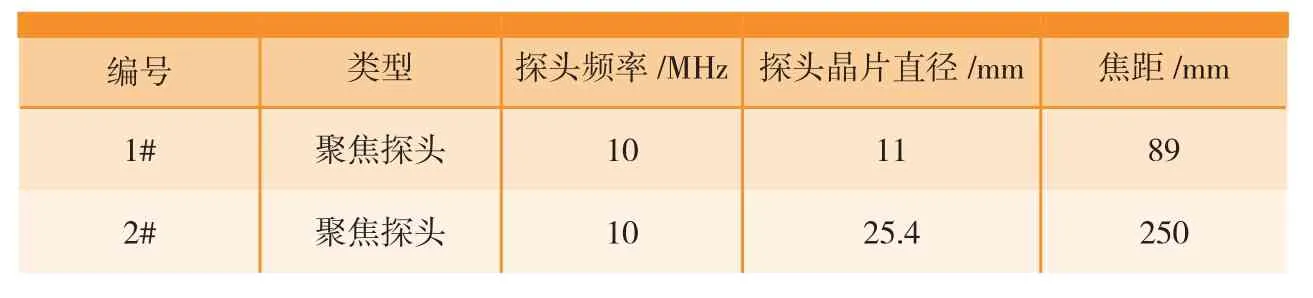

采用USIP40型超声波探伤仪和SM-J6B-300型扫描器进行超声波声速、衰减以及灵敏度的水浸法试验,所使用的超声波探头及参数见表1。

3 试验方法

针对3种不同工艺材料的不同成形方向,采用1#探头进行超声底波监控C扫描,分析不同工艺及成形方向材料衰减的差异;随后采用配比为100mL H2O+(l~3)mL HF+(2~6)mL HNO3的腐蚀液对两块方形增材制造试样进行腐蚀,利用SZ61型体视显微镜观察不同成形方向的低倍组织形貌,研究超声波衰减与材料组织特征的关系。

声速是另外一个重要的声学参量,测量材料的声速变化是超声波评价材料特性的重要手段[11]。使用1#探头,在TC18激光、电子束增材制造方形试样的X、Y、Z向选取6个衰减不同的区域测量声速,试验研究声速的变化规律;同时,测量相同厚度TC18变形钛合金试块的声速作为比对,由于变形钛合金没有明显方向性,仅进行一个方向声速的测量。

图2 TC18钛合金增材制造材料阶梯对比试块Fig.2 Reference blocks of TC18 additive manufacturing titanium alloy

表1 试验所用探头参数

超声检测灵敏度是评价检测能力的重要参数。使用1#探头,利用阶梯试块上的平底孔对比3种材料在相同成形方向的灵敏度差异,使用2#探头在方形试样不同位置的平底孔上比较不同成形方向的灵敏度差异。

结果与分析

1 超声波衰减及其金相组织特征

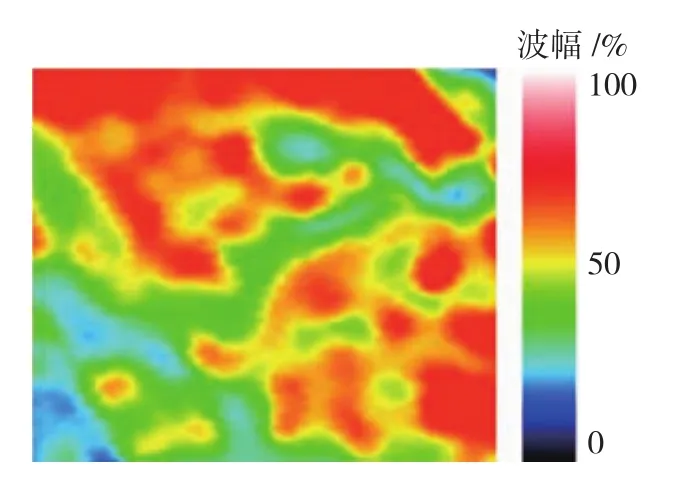

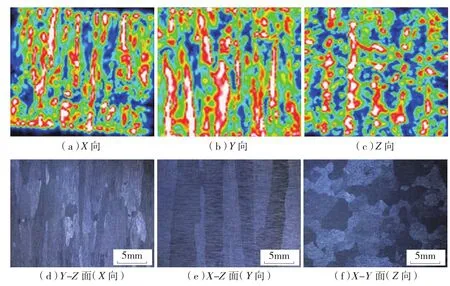

钛合金材料本身具有一定非均匀性,由TC18变形钛合金的底波监控C扫描图(图3)可见,由于组织不均匀性引起的底波衰减差异最大可达6dB左右。对于增材制造钛合金材料,该差异则更为明显。图4(a)~(c)为TC18电子束增材制造材料不同成形方向底波监控C扫描图。可见,电子束增材制造材料在任何一个方向上底波衰减都不均匀,同一方向不同位置的衰减差异远远大于变形钛合金,最大差值达23dB(Z向);同时,不同方向的底波衰减规律也存在较大差异,X、Y向底波变化沿熔融沉积方向呈条带状分布,Z向则多呈点状分布。通过图4(d)~(f)所示不同方向低倍照片的对比发现,电子束增材制造TC18钛合金材料不同成形方向上组织差异很大。在Y-Z和X-Z平面内组织形貌相近,均可观察到外延生长的柱状晶,柱状晶晶粒自下而上沿着熔融沉积方向生长,并贯穿多层熔积层,而在X-Y平面内观察到的为柱状晶的横截面。组织特征与底波监控C扫描图具有较好的对应性。分析认为,电子束增材制造钛合金材料与变形钛合金相比具有明显的方向性,并且不同位置衰减差异大,超声波底波图像的不均匀性可能是由于柱状晶晶界的反射或折射造成的。

图3 TC18变形钛合金的底波监控C扫描图Fig.3 C-scan image of back-wall echo monitoring method for TC18 forged titanium alloy

图4 TC18电子束增材制造钛合金的底波监控C扫描及低倍照片Fig.4 C-scan images of back-wall echo monitoring method for TC18 electron-beam additive manufacturing and macro-images

针对TC18激光增材制造材料也进行了类似的试验,超声底波监控C扫描图像及低倍照片如图5所示。由图5(a)~(c)可见,与电子束增材制造材料类似,激光增材制造材料在3个方向上的衰减也不均匀,且分布规律各异;同一成形方向、不同位置的底波衰减差异可达21dB(Z向)。在3个不同的截面上,激光增材制造材料的组织呈现不同形态,在X-Y平面可观察到粗细相间的晶粒组织,在Y-Z和X-Z平面内可见不同熔积层之间的层带组织。低倍照片与C扫描图具有良好的一致性。

图5 TC18激光增材制造钛合金底波监控C扫描及低倍照片Fig.5 C-scan images of back-wall echo monitoring method for TC18 laser additive manufacturing and macro-images

由以上试验结果可见,增材制造材料在不同成形方向上组织特征差异大,具有明显的方向性,导致增材制造材料的超声检测具有其特殊性,必须针对增材制造材料不同成形方向分别开展超声检测方法研究。

2 超声波声速的变化特征

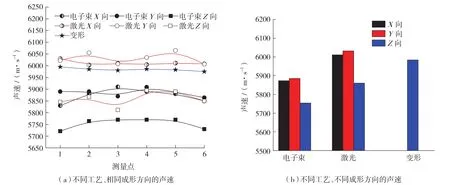

由图6(a)中声速测量结果可见,对于电子束和激光增材制造材料,在同一成形方向上,无论该测量点位于超声波底波衰减较大还是较小的位置,声速分布都较为均匀;可见,虽然同一成形方向上由于组织差异对超声波衰减造成了严重影响(由底波监控C扫描图可见),但对于超声波声速并未产生显著影响。与同一成形方向不同位置声速变化特征不同,增材制造材料不同成形方向之间声速存在明显差异。由图6(b)比较发现,TC18钛合金电子束增材制造材料X、Y向平均声速分别为5873m/s、5885m/s,Z向平均声速则为5754m/s,比垂直于沉积方向(X、Y向)小130m/s左右;TC18激光增材制造材料也具有类似的变化规律,沿沉积方向(Z向)比垂直于沉积方向(X、Y向)小将近160m/s。比较3种不同工艺制造的TC18钛合金材料的声速发现:整体而言,激光增材制造材料声速大于电子束增材制造,变形钛合金声速居中。声速的差异从另一个方面说明了增材制造材料具有明显的各向异性。

声速是反映材料特性的重要超声检测特征参量,在进行超声检测时,必须及时进行声速的校准从而保证缺陷定位结果的准确性;对于增材制造材料,还应特别注意不同成形方向声速的差异对缺陷定位准确性的影响。

3 超声检测灵敏度的差异

3.1 同一成形方向的灵敏度比较

图6 不同工艺及成形方向TC18钛合金的声速Fig.6 Velocity of different prototyping process and directions for TC18 titanium alloy

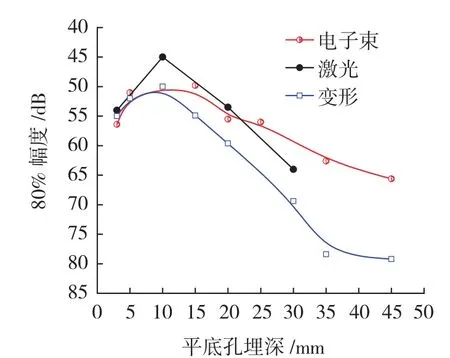

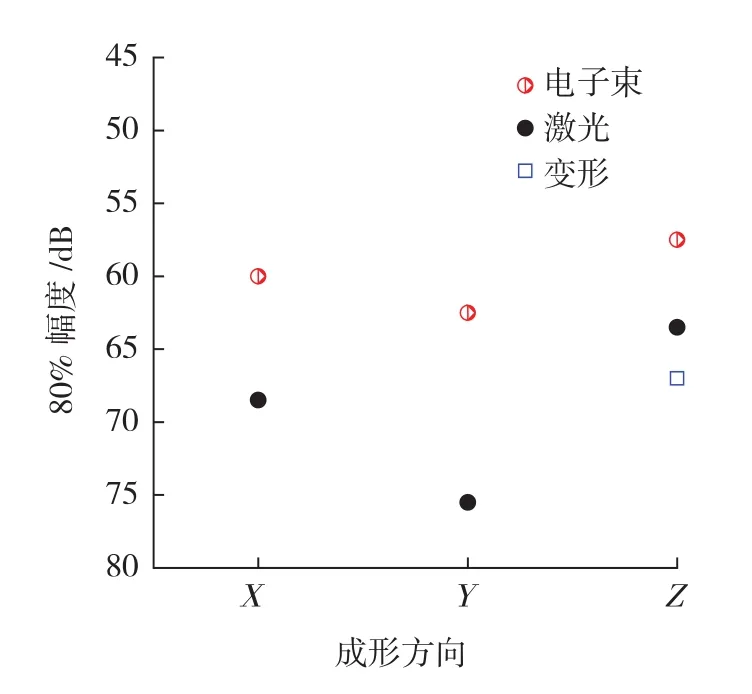

分别测定图2所示的电子束、激光成形Z向阶梯试块,以及变形钛合金对比试块上不同埋深平底孔的反射幅度,比较3种材料在同一成形方向的灵敏度差异,结果如图7所示。可见,两种增材制造工艺阶梯试块的灵敏度均高于变形钛合金,因此,采用TC18变形钛合金试块进行TC18增材制造钛合金材料检测灵敏度调整后,实际使用的检测灵敏度偏高,所评定的缺陷尺寸偏大[12]。由图7的曲线可见,在3~30mm厚度范围内,检测灵敏度比电子束增材制造最多高10dB,比激光增材制造最多高7dB。

图7 不同工艺成形试块的距离幅度曲线对比Fig.7 Distance-amplitude-curve of different reference blocks

可见,由于增材制造工艺的特殊性,导致该工艺成形的钛合金与变形钛合金检测灵敏度水平存在较大差异,如果简单地采用变形钛合金对比试块进行增材制造材料的检测灵敏度调整和缺陷评定,结果往往是不准确的。因此,采用变形钛合金替代增材制造钛合金试块是不可行的,必须针对增材制造材料制作专门的对比试块。

3.2 不同成形方向的灵敏度比较

采用2#探头在方形增材制造试块及同埋深变形钛合金对比试块上,比较不同成形工艺及成形方向上平底孔的反射幅度。测定每个平底孔的反射幅度时,通过调整水距使焦点落于平底孔所在深度。由图8可见,电子束增材制造钛合金在不同成形方向的灵敏度均高于变形钛合金;激光增材制造则不同,除Z向外,其它方向灵敏度均低于变形钛合金,Y向差值最大(相差8.5dB),因此,如果采用变形钛合金进行激光增材制造X向、Y向灵敏度的调整,将导致实际检测灵敏度偏低,从而使小缺陷无法有效检出。另外,即使是同一工艺成形的钛合金材料,在不同成形方向上的灵敏度也不同,最大差值甚至达12dB(激光增材制造钛合金的Z向和Y向之间)。

图8 不同成形工艺及成形方向平底孔幅度对比Fig.8 Amplitude of flat bottom holes of different prototyping method and directions

由此可见,TC18增材制造钛合金不同成形方向上的灵敏度差异大,在超声检测时,应分别使用与被检对象成形方向相同的试块进行检测灵敏度调整和缺陷评定,不同成形方向的试块不能相互替代使用。

由于增材制造材料不同成形方向上组织特征的差异,带来不同方向上超声波声特性的不同,导致不同方向检测时的灵敏度不同,从而使得缺陷的检出和定量评价情况存在差异。所以必须针对不同材料、不同成形方向的超声检测灵敏度水平分别开展试验研究。

结论

(1)TC18钛合金增材制造材料不同成形方向上超声波底波衰减差异大,同一方向衰减也不相同,底波监控超声C扫描图与低倍照片具有良好的对应性。

(2)TC18钛合金增材制造材料同一成形方向、衰减不同的位置声速差异不大,不同成形方向之间声速存在明显差异,垂直于沉积方向声速大于沿沉积方向;因此,对于增材制造材料的超声检测,应特别注意不同成形方向声速的差异对缺陷定位准确性的影响。

(3)不同增材制造工艺及成形方向的TC18钛合金材料灵敏度差异大;超声检测时,必须采用同种工艺成形的材料制作专用对比试块,且针对不同成形方向分别制作对比试块。

[1]王华明, 张述泉, 王向明,等. 大型钛合金结构件激光直接制造的进展与挑战[J].中国激光,2009, 36(12): 3204-3209.WANG Huaming, ZHANG Shuquan, WANG Xiangming, et al. Progress and challenges of laser direct manufacturing of large titanium structural components[J].Chinese Journal of Lasers, 2009,36(12): 3204-3209.

[2]杨光, 巩水利, 锁红波,等. 电子束增材制造TC18合金多次堆积的组织特征研究[J].航空制造技术, 2013(8):71-74.YANG Guang, GONG Shuili, SUO Hongbo,et al. Microstructure characterization of multideposited TC18 alloy by electron beam rapid manufacture[J]. Aeronautical Manufacturing Technology, 2013(8): 71-74.

[3]CHUA C K, CHOU S M, WONG T S.A study of the state-of-the-art rapid prototyping technologies[J]. The International Journal of Advanced Manufacturing Technology, 1998,14:146-152.

[4]王华明, 李安, 张凌云,等. 激光熔化沉积增材制造TA15钛合金的力学性能[J].航空制造技术, 2008(7): 26-29.WANG Huaming, LI An, ZHANG Lingyun,et al. Mechanical properties of titanium alloy TA15 fabricated by laser melting deposition manufacturing[J]. Aeronautical Manufacturing Technology,2008(7): 26-29.

[5]巩水利, 李怀学, 锁红波,等. 高能束流加工技术的应用与发展[J].航空制造技术, 2009(14):34-39.GONG Shuili, LI Huaixue, SUO Hongbo, et al. Application and development of high energy beam manufacturing technology[J]. Aeronautical Manufacturing Technology, 2009(14): 34-39.

[6]LI S J, MURR L E, CHENG X Y, et al. Compression fatigue behavior of Ti–6Al–4V mesh arrays fabricated by electron beam melting[J]. Acta Material, 2012, 60: 793-802.

[7]颜永年,张人佶,林峰. 激光增材制造技术的新进展[J]. 新技术新工艺,2006(9):7-9.YAN Yongnian, ZHANG Renji, LIN Feng. New progress of laser rapid prototyping technology[J]. New Technology & New Process,2006(9):7-9.

[8]张凤英,陈静,谭华,等. 钛合金激光增材制造过程中缺陷形成机理研究[J]. 稀有金属材料与工程,2007, 36(2):211-215.ZHANG Fengying, CHEN Jing, TAN Hua,et al. Research on forming mechanism of defects in laser rapid formed titanium alloy[J]. Rare Metal Materlals and Engineering, 2007, 36(2):211-215.

[9]陈哲源, 锁红波, 李晋炜. 电子束熔丝沉积快速制造的成型技术与组织特征[J].航天制造技术,2010(1):36-39.CHEN Zheyuan, SUO Hongbo, LI Jingwei.The forming character of electron beam freeform fabrication[J]. Aerospace Manufacturing Technology,2010(1):36-39.

[10]贾文鹏,汤慧萍,贺卫卫,等. 电子束增材制造研究进展及关键问题分析[J]. 电加工与模具,2010(2):41-44.JIA Wenpeng, TANG Huiping, HE Weiwei,et al. The development and key problems of electric beam rapid forming[J]. Electromachining& Mould,2010(2):41-44.

[11]史亦韦. 超声检测[M].北京:机械工业出版社,2005.SHI Yiwei. Ultrasonic testing[M]. Beijing:China Machine Press,2005.

[12]史亦韦,梁菁,何方成. 航空材料与制件无损检测技术新进展[M].北京:国防工业出版社,2012.SHI Yiwei, LIANG Jing, HE Fangcheng.New progress on nondestructive testing of aeronautical material and components[M].Beijing:National Defense Industry Press,2012.