大厚度扩散焊NLU成像检测技术*

(中航复合材料有限责任公司,北京101300)

扩散焊属于一种固相焊接,因其正常焊接界面的冶金组织和力学性能与母材相同,因而在现代飞机及航空发动机等领域不断得到推广应用[1-2],特别是钛合金薄板扩散焊,已经在航空航天领域得到了许多的工程应用[3]。在宇航领域,由于质量和安全要求,通常要求对扩散焊缝进行100%无损检测。由于扩散焊接缺陷在很多情况下具有紧贴、微细、弥散分布的微观特点[4-5],因此,采用常规超声和X-射线等检测方法难以检出扩散焊中的缺陷。采用近年推出的超声TOFD(Time of Flight Diffraction)等方法也难以检出这类缺陷[4]。一般认为,采用常规的超声检测技术,在25MHz以下的频率时,很难检出这类缺陷[5-9],从而非常容易造成漏检。因此,在扩散焊检测时,当采用常规的超声方法没有检出缺陷时,必须十分小心所采用的超声检测技术(包括所采用的超声检测方法、仪器及参数、检测经验等)是否对扩散焊中的缺陷具有可靠的检出能力。

目前薄板扩散焊无损检测技术经过几十年的发展和不断完善,已经比较成熟,而且已有扎实的工程实际检测应用经验和技术积累,主要是采用高频超声检测技术[5-6,10]。薄板扩散焊接头通常在几毫米厚范围内,高频超声波在其中有很好的穿透能力。而厚板扩散焊零件的检测厚度可达40mm,甚至达到60~70mm厚,检测厚度的急剧增加,会造成高频声波的剧烈衰减,影响超声波在扩散焊接区的穿透能力,甚至超出了高频声波的检测能力,因此,采用薄板扩散焊检测技术很难解决厚板扩散焊的无损检测。近年Edwill等采用非线性超声(Non-linear ultrasonic,NLU)检测钛合金扩散焊中的缺陷[11],利用超声在材料微细缺陷周围产生的非线性现象,进行微细紧贴扩散焊缺陷的无损检测。本文针对70mm厚度钛合金扩散焊,介绍了一种利用非线性超声(NLU)成像方法。

厚板扩散焊特点

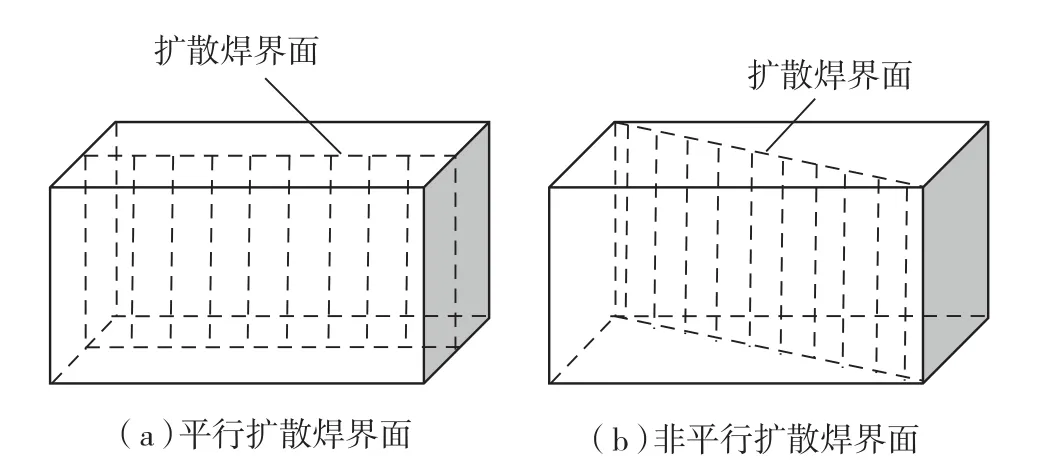

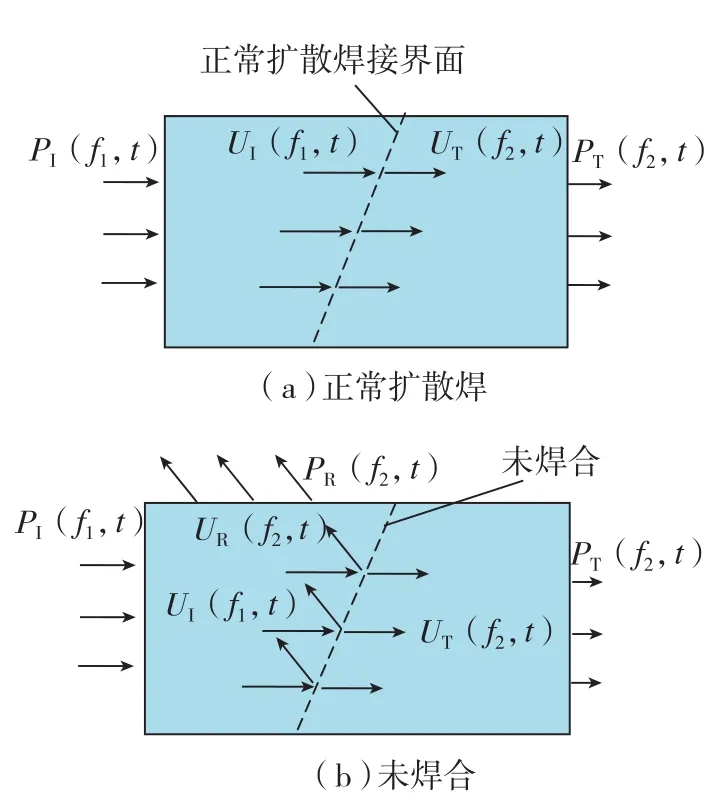

图1 厚板扩散焊基本形式Fig.1 Types of DB interfaces in thick plate

就无损检测而言,目前常见的厚板扩散焊主要有两种界面连接形式:(1)平行扩散焊界面,如图1(a)所示,即扩散焊界面与零件表面平行;(2)非平行扩散焊界面,如图1(b)所示,即扩散焊界面与零件表面呈现一定的夹角。目前航空用厚板扩散焊以钛合金扩散焊为主,对于正常的扩散焊接,其扩散焊接区的冶金组织与母材一样,即不会出现扩散焊界面[4-5];对超声波而言,在正常扩散焊接区,不会产生声波反射。当出现意外的工艺原因时,可能会在扩散焊接区产生缺陷,而且不论是图1中哪种类型的扩散焊接界面形式,其可能产生的实际工艺缺陷在大多数情况下可以分为两类:(1)宏观未焊合,这种缺陷比较容易检出,而且随着扩散焊工艺和装备水平的不断提高,目前这种缺陷不容易产生;(2)紧贴性未焊合,通常这类缺陷具有显著的微细、紧贴和弥散分布的特点,从而会导致常规超声对这类缺陷的检出困难[4-5](射线等其他检测方法对这类缺陷的检出能力远不如超声方法灵敏)。

NLU成像检测方法

1 NLU检测基本原理

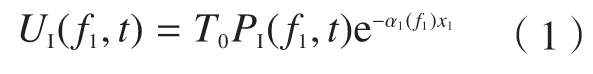

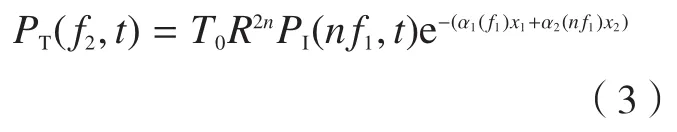

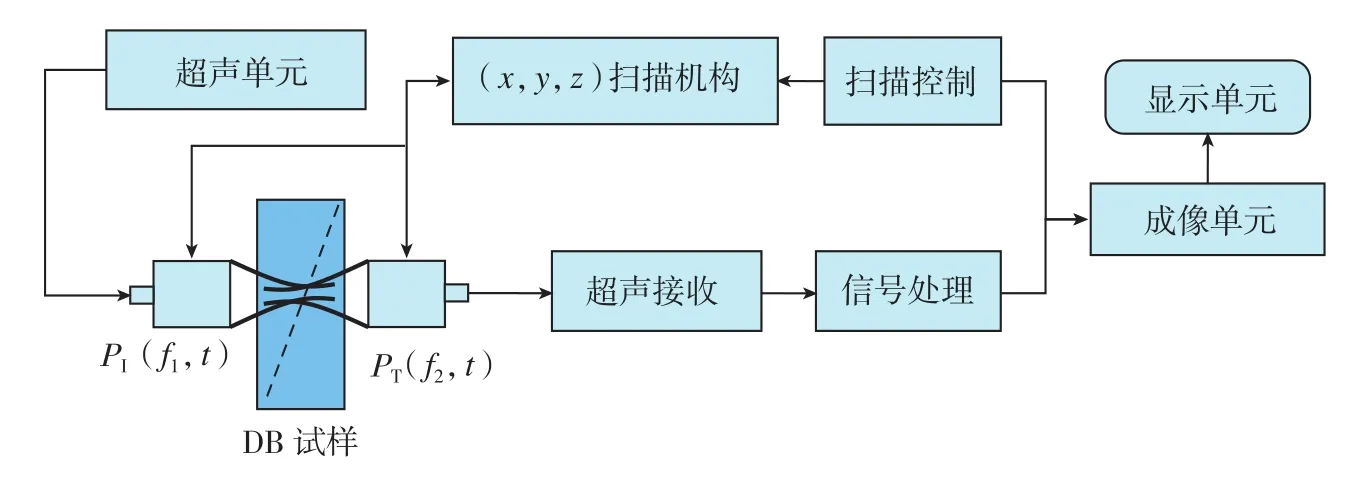

NLU检测是基于超声波在厚板扩散焊中的传播产生的非线性超声行为进行检测,这种检测方法对微细紧贴缺陷有较好的检出能力,这主要得益于入射声波在这种缺陷周围产生的非线性声学行为更加灵敏。如图2所示,利用入射声波从厚板扩散焊的一侧入射,形成入射声波PI(f1,t),此时,在扩散焊接界面形成的入射声波UI(f1,t)可近似表示为:

式中,T0为入射声波在被检测扩散焊零件表面的声压透射系数;f1为入射声波的频率;t为入射声波传播时间;α1(f1)为入射声波在扩散焊母材中的声衰减系数,与入射声波的频率、材料特性等有关;x1为入射声波从被检测扩散焊零件表面传播至扩散焊接界面的距离,这里仅考虑入射声波沿扩散焊零件厚度(x)方向的一维传播情况。

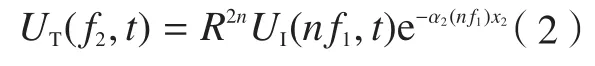

(1)当扩散焊接界面没有缺陷即正常焊接时,如图2(a)所示(注:图中浅灰色虚线仅是为了示意扩散焊界面,实际上正常扩散焊是看不到界面的[4-5]),此时考虑到UI(f1,t)在扩散焊接区传播产生的非线性作用,对于同种材料扩散焊,在扩散焊接界面形成的非线性高阶透射谐波UT(f2,t)可近似表示为:

图2 NLU检测原理Fig.2 NLU principle

式中,n为入射声波在扩散焊接区形成的非线性高阶谐波次数;R为入射声波在扩散焊零件表面的声压反射系数;α2(nf1)为入射声波在扩散焊母材中的声衰减系数,与入射声波的频率和非线性高阶谐波次数等有关;x2为非线性高阶谐波在扩散焊中的传播距离;f2=nf1为非线性高阶谐波的频率。

由式(1)和式(2)可得,此时在扩散焊零件表面另一侧接收到的第n次非线性高阶谐波PT(f2,t)可近似地表示为:

(2)当扩散焊接界面存在缺陷时,如图2(b)所示,此时在扩散焊接界面形成的非线性高阶谐波由UT(f2,t)和UR(f2,t)两部分构成,此时接收得的第n次透射非线性高阶谐波和反射非线性高阶谐波PR(f2,t),可近似地表示为:

式中,Tw为非线性高阶谐波在扩散焊界面的透射系数,此时Tw=Tw(Δh,ΔS,nf1),即n次非线性高阶谐波在扩散焊界面的透射和折射与扩散焊界面缺陷的紧贴程度Δh、扩散焊界面的焊合率ΔS、频率、非线性高阶谐波次数n等密切有关[1-2];x3为n次非线性高阶谐波在扩散焊中的传播距离。

由式(3)和式(4)可见:在厚板扩散焊界面存在缺陷和没有缺陷时,其透射非线性高阶谐波明显不同,而且这种差异随n值的增加而愈大,从而越易检出扩散焊界面缺陷。

由式(3)和(5)可见:在厚板扩散焊界面存在缺陷和没有缺陷时,其反射非线性高阶谐波明显不同,而且这种差异随n值增加而愈大,从而越易检出扩散焊界面缺陷,NLU成像即是基于此原理进行厚板扩散焊的可视化成像检测。

2 NLU成像方法

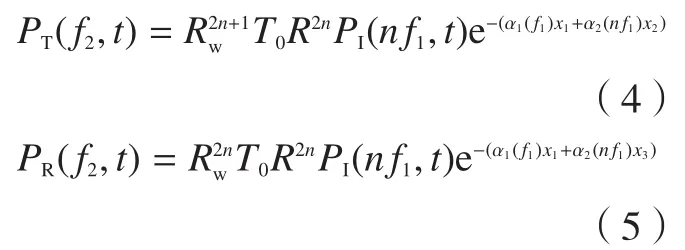

NLU成像基于入射声波在厚板扩散焊中产生的NLU现象,进行大厚度扩散焊的无损检测。通过专门设计的超声单元产生宽带超声信号,激励超声换能器,在扩散焊中形成入射声波,作为NLU入射信号,利用另一宽带换能器在被检测扩散焊零件的一侧或者对侧接收非线性高阶谐波,经过信号处理和数字化后,由计算机成像系统对检测结果进行成像显示,发射/接收换能器在扫描系统的作用下,实现对被检测扩散焊零件的自动扫描,其位置信号实时送到计算机成像系统,最后由计算机根据所接收到的超声信号和位置信号,按照给定的非线性成像算法对检测结果进行可视化成像,其基本原理和构成如图3所示。

图3 NLU成像方法Fig.3 NLU imaging method

利用NLU成像模块,通过构建非线性函数Hn(nf1,τ),用于从非线性谐波信号PT(f2,t)中获取NLU成像的非线性谐波分量Urgb(f2,t):

式中,τ为时间窗口,由所选取的高阶非线性谐波次数n设定;Urgb(f2,t)对应成像灰度或者色彩值。

因此,利用入射声波在厚板扩散焊中产生的非线性声波现象,通过合理的信号发射/接收技术、处理技术和扫面技术,即可实现厚板扩散焊的NLU成像检测。

试件设计制备与NLU成像系统

1 试件设计制备

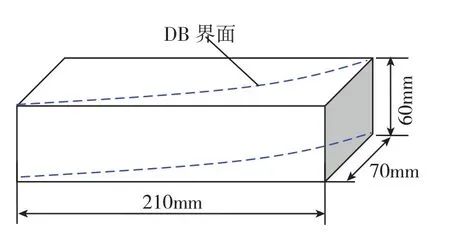

所有试样均采用图1(b)所示的扩散焊接形式,其中试件1为正常扩散焊接工艺,即在扩散焊接界面没有预置缺陷,试样厚度为70mm,长210mm,高60mm(图4),材料为钛合金;试件2亦为正常扩散焊接工艺,只是在扩散焊接界面预置有4个不同大小的模拟焊接缺陷,缺陷模拟方法为:采用对扩散焊界面局部表面污染的方法模拟紧贴型扩散焊接缺陷,试样厚度、长度、高度及其材料与试件1相同。用于扩散焊接试件制造的母材为无内部缺陷的合格厚板钛合金材料。

2 NLU成像检测系统

检测试验采用中航复合材料有限责任公司的MUI-21超声自动扫描检测系统中,该系统含有用于NLU成像模块,其基本组成如图3所示,主要包括超声单元、超声信号接收单元、信号处理单元、发射/接收换能器、扫描机构、扫描控制单元、成像与显示单元等主要部分。利用刘松平等[12]所发明的非线性超声成像方法专利,对所设计制备的厚板扩散焊进行NLU成像检测试验分析。

检测结果与分析

1 检测结果

图4 厚板扩散焊试件的结构形式Fig.4 Structure of thick plate diffusion bonding

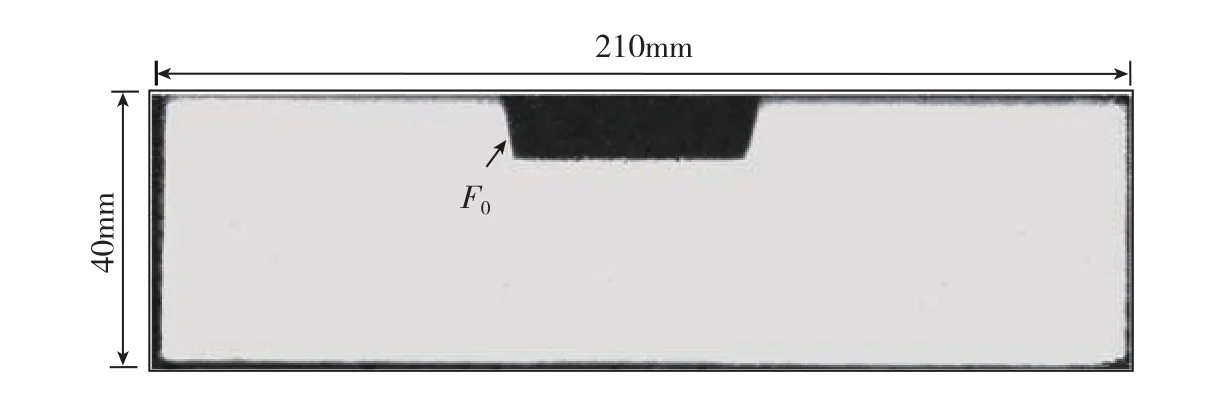

图5 是正常厚板扩散焊试件1的NLU成像检测结果,用于NLU成像检测的设备和换能器及成像软件等均采用中航复合材料有限责任公司的MUI-21超声自动扫描检测系统及其NLU成像模块,通过超声换能器从试件的一侧发射入射声波(参见图2和图3),接收换能器从试件的另一侧接收NLU信号(参见图2和图3),然后,基于此信号进行NLU成像,扫描速度和步进速度均选择30mm/s,步进量选择0.3mm。图5中四周黑色灰度分布对应试件的周边,其中上中部出现的矩形黑色灰度区F0为夹持试件的夹具部位,且灰度越亮,对应的NLU信号越强烈。

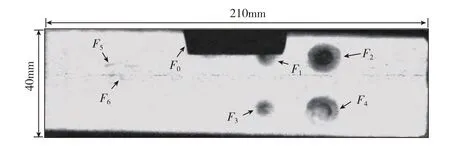

图6是正常厚板扩散焊试件2的NLU成像检测结果,所用的NLU成像检测条件和工艺参数均与试件1完全相同。图6中四周黑色灰度分布对应试件的周边,除了在上中部出现的矩形黑色灰度区F0为夹持试件的夹具部位外,还出现大小不同、位置不同的4个黑色灰度区F1、F2、F3、F4。此外,在图6中的中心部位附近出现了一些弥散分布的深灰色点状灰斑,如图6中黑色箭头所示的灰度分布区F5、F6所示。

2 结果分析

(1)从图5中的NLU成像可以非常清晰地看出,除了在对应试件夹持位置出现了灰色灰度分布区(如图5中黑色箭头指示的灰度分布区F0)外,其他部分的灰度分布非常均匀。这是因为在试件夹持位置,声波不能穿过夹具,导致接收不到声波信号,即此时PT(f2,t)≈0,由式(6)可知,其对应成像灰度Urgb(f2,t)≈0,因而在图5中对应试件夹持位置出现了矩形黑色灰度分布区F0;

图5 正常扩散焊试件1的NLU成像检测结果Fig.5 NLU imaging result of specimen 1 without defect

图6 含有扩散焊缺陷的试件2的NLU成像检测结果Fig.6 NLU imaging result of specimen 2 with defect

(2)在图5中除了对应F0以外的位置,来自试件1的NLU成像的灰度分布非常均匀,这是因为试件1内部的扩散焊接界面没有预置缺陷,其界面接连完好,而且,由于此时的扩散焊界面与母材的微结构一致,即在扩散焊接界面没有出现额外的非线性高阶谐波反射信号,此时,Tw≈1,由式(2)和式(6)可知,在其他条件一定时,NLU成像灰度主要取决于Hn(nf1,τ)和PT(f2,t),而对于同一试件,在扫描成像过程中,每个检测点的Hn(nf1,τ)和PT(f2,t)相同,因而在图5中的灰度分布非常均匀,同时表明试件1内部扩散焊接界面没有缺陷。值得指出的是,通常用于扩散焊接的母材也是通过无损检测合格的材料,当检测结果表明其内部没有材料缺陷时,才用于扩散焊接零件的制造。

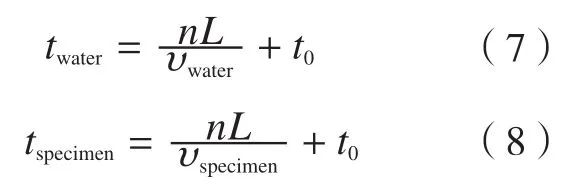

(3)在图5和图6中四周的黑色灰度分布对应试件的边沿以外的区域,当换能器扫查到试件边沿以外的区域,声波由试件中的传播变成耦合水柱中传播,此时声波传播时间分别为:

式中,t0为起始时间,扫描过程中是固定不变的,由换能器与被检测零件表面之间的喷水距离确定;twater、υwater分别为声波在长度为L的水柱中的传播时间和声速;tspecimen、υspecimen分别为声波在厚度为L的扩散焊试件中的传播时间和声速。通常υspeciment=(3~4)υwater,由式(8)可知,tspeciment会明显比twater小得多,从而使直接来自水柱的声波落不到对应的Hn(nf1,τ)窗口函数中,由式(6)可知,此时仍有Urgb(f2,t)≈0,因此在图5和图6中对应试件四周的图像位置出现了黑色灰度分布区。

(4)在图6中除了出现F0以外,还出现了F1、F2、F3、F44个圆形黑色灰度区,其大小不同、分布位置也不同,分别对应试件2中扩散焊接界面的4个预置缺陷,缺陷显示非常清晰易判断。这是因为由式(4)可知,在缺陷区Tw=Tw(Δh,ΔS,nf1)<1,即此时PT(f2,t)与扩散焊缺陷的紧贴程度Δh、缺陷区的焊合率ΔS等密切有关,由式(6)可知,Urgb(f2,t)会随着缺陷的特性变化,从而在图6中对应缺陷区位置的4个圆形黑色灰度区F1、F2、F3、F4的灰度比对应好区的灰度深,而比F0和试件四周的灰度浅。

(5)在图6中除了出现F0和F1、F2、F3、F4以外,其整体灰度分布均匀性不如图5中的灰度分布均匀性好,特别是在图6的中心部位还可以看到一些弥散分布的点状深灰色区,如黑色箭头所指示的深灰色区F5、F6,其形状远不如F1、F2、F3、F4有规律,其分布也呈现较明显的随机性,这些灰度区应与扩散焊界面的缺陷有关,也可能是在缺陷模拟时,某些污染剂意外地少量扩散造成的,有待进一步验证分析。

结论

(1)分析结果表明,在厚板扩散焊中,缺陷的存在会使非线性高阶谐波明显改变,而且这种变化是高阶谐波比低阶谐波更明显,也与厚板扩散焊中缺陷紧贴、焊合率、分布特征等密切有关,基于此原理可以实现厚板扩散焊的无损检测;

(2)利用入射声波在厚板扩散焊中传播产生的非线性高阶谐波分量,通过构建非线性函数,可以有效地提取非线性高阶谐波信号,通过自动扫描方式,进而可以实现厚板扩散焊的NLU成像检测;

(3)试验结果表明,利用NLU成像结果,根据其灰度分布规律,可以非常清晰地进行扩散焊中紧贴性缺陷的识别和判别以及缺陷的定量分析,最大检测厚度可达70mm。因此,NLU成像方法为厚板扩散焊提供了一种非常有效的可视化检测方法和手段,目前已得到了较好的实际检测应用,取得了较好的实际检测效果。

[1]曲伸,李英,倪建成,等,航空发动机先进焊接技术应用[J].航空制造技术,2015(20): 53-55.QU Shen,LI Ying,NI Jiancheng,et al.Application of advanced welding technology in aeroengine[J]. Aeronautical Manufacturing Technology,2015(20): 53-55.

[2]郎波,侯金保,滕俊飞,等. 新型航空材料及其结构的扩散焊[J].航空制造技术,2014(20): 74-75.LANG Bo, HOU Jinbao, TENG Junfei, et al. Diffusion welding of new aviation material and structure[J]. Aeronautical Manufacturing Technology, 2014(20): 74-75.

[3]王向民,乔宦文.钛合金SPF/DB技术在航空工业中的应用[J].钛工业进展,1998(1): 8-11.WANG Xiangmin, QIAO Huanwen.Application of titanium alloy SPF/DB technology in aero-industry[J]. Titanium Industry Progress,1998(1): 8-11.

[4]陶京新,卢超,刘松平. 薄板焊缝中超声TOFD检测方法浅析[J].航空制造技术,2014(20): 87-90.TAO Jingxin, LU Chao, LIU Songping.Review of ultrasonic TOFD method for thin welds[J]. Aeronautical Manufacturing Technology,2014(20): 87-90.

[5]刘松平,郭恩明. 扩散焊连接构件微缺陷高频超声检测技术[J].航空制造工程,1993(5): 38-40.LIU Songping, GUO Enming. High frequency ultrasonic technique for microdefects in SPF/DB components[J]. Aeronautical Manufacturing Engineering ,1993(5): 38-40.

[6]刘松平,郭恩明,谢凯文,等. 钛合金扩散焊中紧贴型缺陷的超声波检测[J].无损检测,2004(2): 62-65.LIU Songping, GUO Enming, XIE Kaiwen,et al. Evaluation of kiss defect in diffusion welding of titanium alloy by ultrasonic pulse-echoes[J].Nondestructive Testing, 2004(2): 62-65.

[7]MATSON D M, LANSAW J T,SUITS M W. Ultrasonic inspection of diffusion bonded platelet rocket chamber liner[J]. Materials Evaluation, 1993, 51(5): 545-551.

[8]KAPRANOS P, PRIESTNER R. NDE of diffusion bonds[J]. Metal and Materials, 1987,3(4): 194-198.

[9]WEGLEIN R D. Titanium diffusion bond evaluation via acoustic microscopy[J]. IEEE Ultrasonics Symposium, 1988, 2:1045-1048 .

[10]刘松平,郭恩明. KGCJ-1扩散连接高频超声检测仪[J]. 航空制造技术,1994(5):19-20.LIU Songping, GUO Enming. KGCJ-1 high frequency tester for SPF / DB components[J].Aeronautical Manufacturing Technology,1994(5):19-20.

[11]EDWILL E R, ALBERTO R, WALED H, et al. Nonlinear ultrsonic NDE of titanium diffusion bonds[J]. Nondestruct Eval, 2014(33):187-195.

[12]刘松平,李乐钢,刘菲菲. 一种基于自动扫描的非线性超声成像检测方法:201310646365.7[P].2013-05-06.LIU Songping, LI Legang, LIU Feifei.A nonlinear ultrasonic imaging detection method based on automatic scanning:201310646365.7[P]. 2013-05-06.