浅谈陶瓷基复合材料无损检测方法及其进展*

(西北工业大学超高温结构复合材料重点实验室,西安 710072)

陶瓷基复合材料(CMC)具有密度低、耐高温、高比强、抗氧化、高化学稳定性和高导热性等一系列优点[1-4],可广泛地应用于新型基片、汽车刹车盘、飞机机翼前缘、先进燃气涡轮发动机等部件[5-7],正成为新一代有着广阔应用前景的高温结构材料。由于在CMC的生产过程中的存在着制作工艺多样、制作步骤繁复等因素的影响,不可避免地在材料内部会存留缺陷,这对材料质量的稳定性以及使用的可靠性都造成了不可忽视的影响。因此,如何有效通过检测方法判断材料内部缺陷性质,如何有效地提高材料在服役过程中的可靠性是十分迫切的问题。采用合适的无损检测和评价(NDT/NDE)方法对CMC原材料的制造阶段、实用构件的组装阶段、材料服役阶段以及损伤材料修复阶段进行有效质量控制,对保证产品质量以及提高产品使用的可靠性等都具有重要意义[8]。

作为高温结构材料的CMC常在高温、热振、燃气等环境中服役,CMC也具有典型的复合材料各项异性和不均匀特性,这些因素的存在导致在材料的制备过程中其内部容易产生如分层、夹杂、气孔和密度不均等缺陷,以及在材料的使用过程中容易产生氧化、冲击、压痕等环境损伤。应用于CMC内部缺陷及环境损伤的无损检测手段有多种,包括X射线、红外热成像、显微分析、激光全息、工业CT、超声波以及磁粉探伤等方法,不同的检测方法对于不同的缺陷以及损伤的敏感性,以及在成本、速度等方面存在着差异,选择合适的检测方法具有相当的重要性[9]。目前常用于CMC无损检测的方法包括X射线检测、工业CT、红外热成像、声发射以及超声波检测等方法,其他技术如贝塔背散射、核磁共振以及中子射线等,都被尝试用于CMC无损评价,但这些方法仍需改进[10]。

CMC无损检测方法及原理

1 太赫兹检测

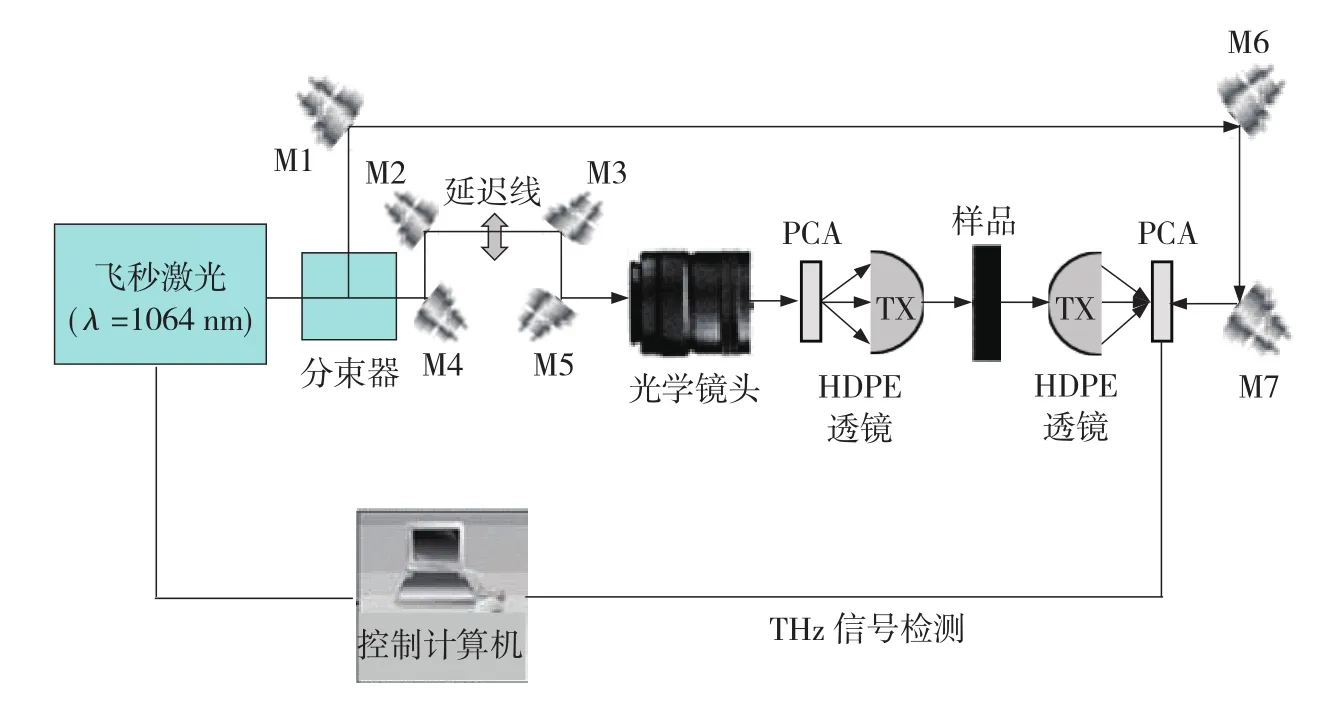

太赫兹波是类似于无线电波的电磁波,其波长范围为30μm~3mm,频率范围为100GHz~10THz。利用太赫兹波对大部分陶瓷、玻璃等非金属,树脂、橡胶等非极性材料有较好的穿透能力[11],结合各种成像方法,就能够对材料中所包含的缺陷进行无损检测。太赫兹无损检测技术是在太赫兹波谱技术的基础上建立起来的。材料的太赫兹光谱可通过多种方式获得,包括:傅里叶变换光谱(Fourier Transform Spectrum),技术窄波段光谱以及太赫兹时域光谱技术(Terahertz Time Domain Spectroscopy)(如图1所示),这种技术其电场被相干测量,可提供丰富的光谱图像[12]。

在太赫兹无损检测过程中,通常是运用已知波形的太赫兹波对被测物体进行照射,太赫兹波与被检测样品发生相互作用后在辐射源处或其附近被接收,利用被测样品的介电性质或者样品本身的不连续性质对太赫兹信号产生的影响,通过测定并分析太赫兹信号的改变从而可以得到被测样品的内部结构。

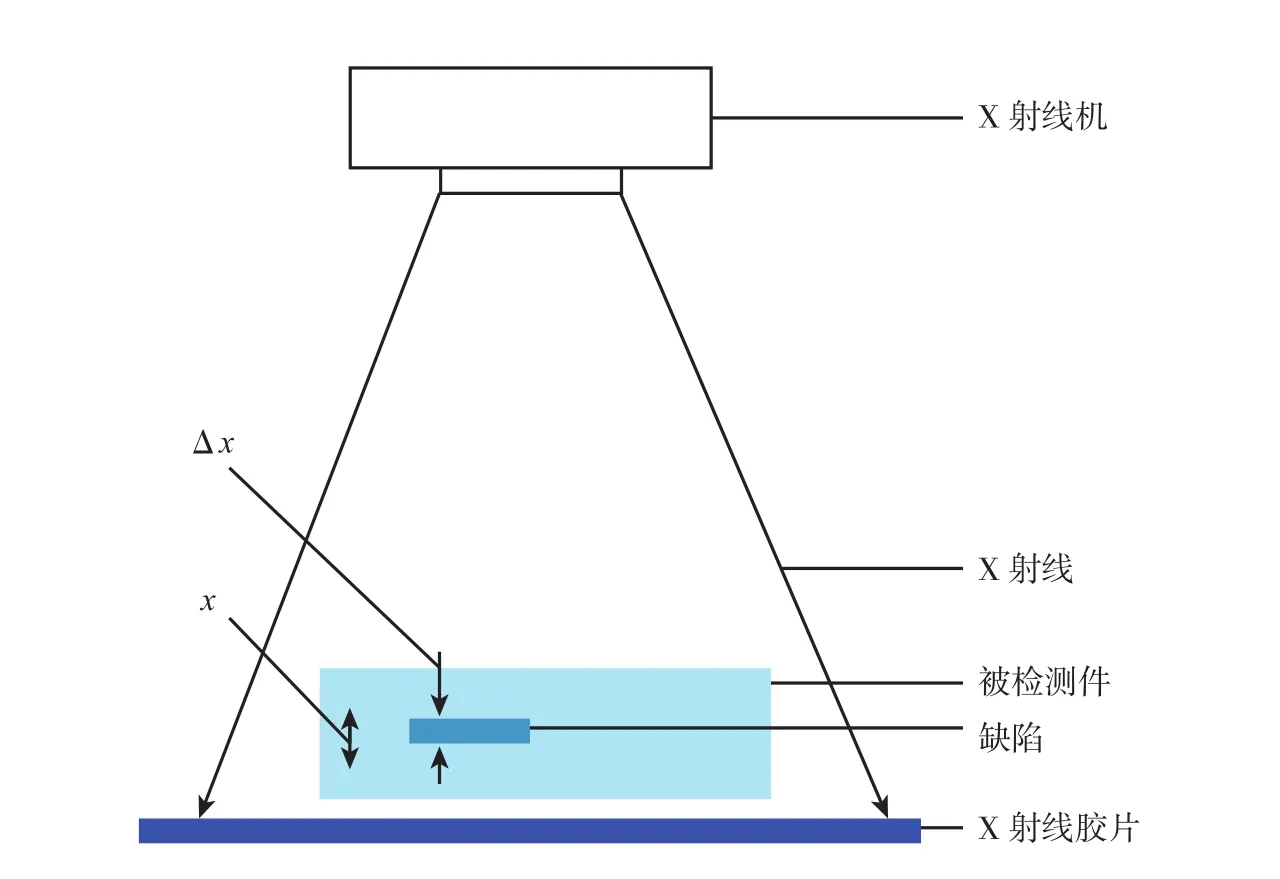

2 X射线检测

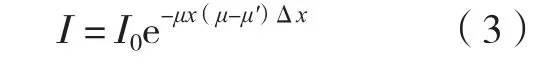

图2是X射线检测原理示意图,强度为I0的X射线透过厚度为x的物体后,其强度I(不考虑散射的影响)可由比尔定律计算[13]:

如途中遇有厚度为Δx的缺陷,射线强度变为:

图1 太赫兹时域光谱透射探测系统示意图Fig.1 Schematic of transmission terahertz time-domain spectroscopic system

图2 X射线照相原理图Fig.2 Principle of X-ray radiography

式中,μ和μ′分别为无缺陷与有缺陷处的衰减系数(线吸收系数)。当Δx较小时,取一阶近似:

从上式可见(μ-μ′)值决定ΔI/I值,由此造成胶片上对应的各部分由于感光程度不同,形成影像,通过影像可对被检测件进行评价。因为胶片乳剂的摄影作用与感受的射线强度有直接关系,经过暗室处理后就会得到投照影像,即可以根据影像的形状和黑度评定材料中有无缺陷或缺陷形状、大小和位置。

3 工业CT

工业CT是在射线检测的基础上发展起来的一种无损检测方法,该技术利用射线来探测物体内部,通过测定射线的衰减系数,经计算机处理获得所扫描层的灰度分布,从而实现建立所扫描的断面图像[14-15]。由于材料的各个透射方向上各体积元的衰减系数μi不同,探测器接收到的透射过样品的射线能量I也不同,按照一定的图像重建算法(反投影重建算法、卷积反投影重建算法等),便可得到物体截面射线衰减系数灰度级数字图像。通常X射线CT的灰度图像或伪彩色图像表示的是CT值,图像的每一点代表1个CT值。一般采用Houndsfield密度单位HD来描述CT值D,D与射线吸收系数μ之间的关系是:

式中,μ为材料在该处的线吸收系数,μ0为参考材料的X射线吸收系数,通常选用水作为参考吸收材料;K为常数,取决于不同的断层扫描机[16]。

4 红外热成像

红外热成像技术(Infrared Thermal Imaging)是一种新发展起来的无损检测方法,按照其是否存在外加热源可将其分为被动型(无热源)和主动型(有热源)2种类型。目前在CMC的红外热成像检测技术方面多采用有热源的方式。主动型红外热成像技术其加热方式可分为调制加热方式、脉冲加热方式、振动加热方式以及逐阶加热方式等[17]。当被检测样品内部存在缺陷时,这些不连续的缺陷会对热传导产生影响,采用主动式脉冲对其进行加热时,在样品表面局部区域会产生温度梯度,导致被测样品表面的红外热辐射能力发生差异,通过检测这些差异从而判断样品中的损伤和缺陷情况。

5 声发射法

声发射技术在材料检测中的应用,实际上就是声发射源所发出的信号经介质传播后到达换能器,由换能器接收,输出电信号,根据这些电信号对声发射源进行正确的解释和描述。声发射技术是根据材料内部结构发出应力波从而判断材料内部损伤程度的一种新的无损检测方法,它与射线检测最大的区别就是声发射技术属于动态无损检测方法,它能够连续监视结构内部损伤的全过程。目前国内外研究者已经对声发射技术在材料无损检测方面的应用进行了大量的工作,涉及范围几乎涵盖所有工程材料,从混凝土到金属、非金属以及生物材料等,声发射技术也在CMC无损检测方面有着大量的应用[18]。

6 超声波法

超声波在同一种介质中传播时不会改变方向而一直传播,但是当其垂直入射到声阻抗差别比较大的两种介质平面时就会出现透射和反射,按照检测超声波与材料相互作用可将超声波检测分为穿透法、脉冲反射法和共振法等。超声波检测的主要过程包括向被检测试件中引入超声波、超声波与试件相互作用发生改变、通过检测设备对超声波进行检测、最后根据所接收到的超声波特征对材料进行缺陷识别与评估[19]。超声波检测由于其检测范围广、对环境不构成危害以及对被检测样件不会造成损害等优点,已发展成为在材料无损检测中应用最活跃的方法之一。

无损检测方法应用

1 工业CT检测应用

工业CT技术是1917年由Randon所提出,在20世纪70年代中后期开始大量应用于材料的无损检测,80年代初美国运用工业CT技术对飞机涡轮叶片以及火箭发动机等进行了相关检测,对工业CT技术的发展起到了推动作用。在CMC的研究和检测之中,工业CT可用于检测其各种缺陷、增强体及密度分布状况,同时也可以辅助进行材料构件的失效分析,如检测CMC截面密度分布、分层以及纤维与基体的空间分布方向等。

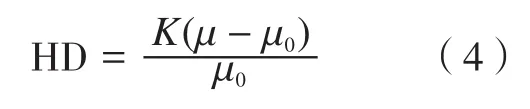

Breuning等用微焦点CT研究SiC在Nicalon纤维束上的沉积过程,测定了碳化硅纤维增韧碳化硅复合材料(SiC/SiC)中各相体积分数、比表面积以及密度[20-21]。Liaw、Ellingson以及Jessen等利用工业CT研究了SiC/SiC的孔隙率、CMC防热涂层的分层以及CMC中纤维束的分布和走向等问题[22-24]。2005年,美国国家航空航天管理局(NASA)将工业CT技术成功用于检测航天器机翼、发动机燃烧室等CMC构件[25-27]。图3为涡轮C/SiC发动机叶盘在试车前[28],其叶片的CT检测照片,可以清楚发现21号叶片上存在约1mm的空隙。Abdul-Aziz等[29-30]运用工业CT技术检测了SiC/SiC的环境障碍涂层在拉伸条件下其裂纹的形成和生长情况,并利用CT三维重建技术配合有限元分析的方法模拟了材料内部空洞在受力前后的变化规律。

图3 涡轮叶片Fig.3 Picture of turbine engine bladed disk

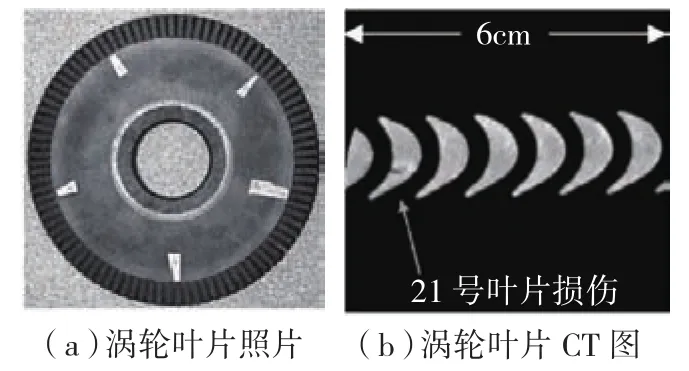

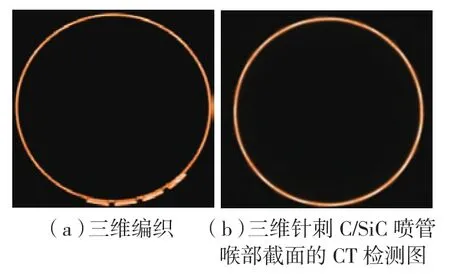

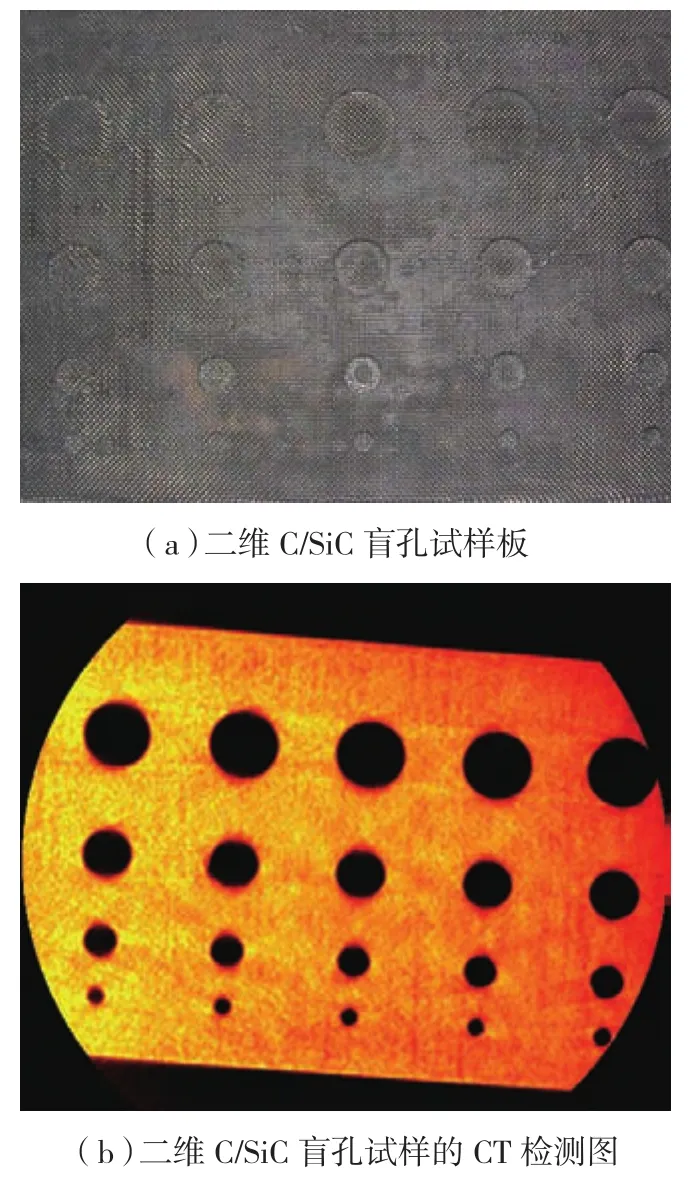

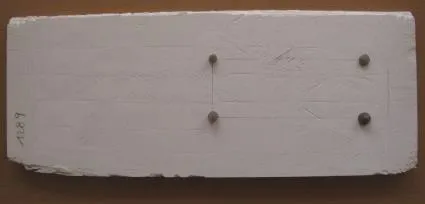

国内关于工业CT在CMC无损检测方面目前也形成了一定的检测规模。徐惠娟等[31]利用工业CT有效地检测出了C/C复合材料中的各种缺陷,冯炎建等[32]运用工业CT技术研究了C/SiC表面SiC涂层的氧化情况,梅辉等[33]将工业CT技术运用到研究三维针刺C/SiC密度梯度板的密度梯度方面。孙磊等[34]通过工业CT研究了3D C/SiC复合材料喷管喉部密度分布(如图4所示),对比了三维编织和三维针刺两种预制体结构的C/SiC喷管的截面密度,探讨了两种预制体结构的优劣,为改善喷管相关结构和工艺提供了依据。邓晓东等[35]通过工业CT的方法,准确检测出C/SiC试样中预制的盲孔缺陷(图5)。

图4 三维编织、三维针刺C/SiC喷管喉部截面的CT检测图Fig.4 CT image slice of 3D braided and 3D needled C/SiC nozzle of C/SiC nozzle

2 红外热成像检测

红外热成像检测能够对纤维增强复合材料中的纤维脱粘、纤维布分层、孔洞等缺陷进行有效检测,效率较高且效果清晰直观,是一种简单快捷的无损检测方法。我国于2003年9月将红外热成像检测技术列入了国家高科技发展计划,目前已在纤维增强复合材料缺陷的红外热成像检测方面开展了一系列工作[36]。

图5 二维C/SiC盲孔试样板及CT检测图Fig.5 2D C/SiC sample and CT detection images of 2D C/SiC defects

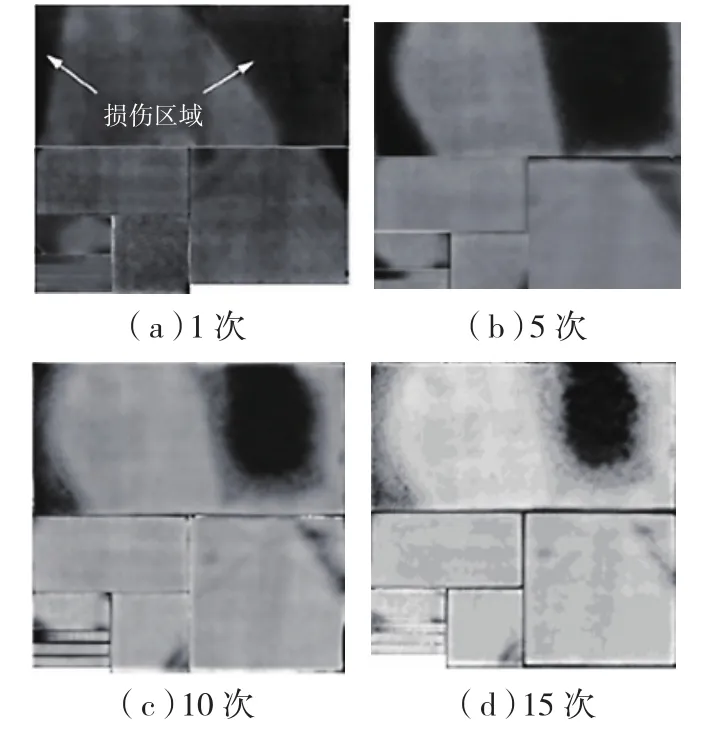

1998年ANL CMC的Sun等[37]开始使用红外热成像技术来研究CMC平板材料在PIP法制备过程中的结构变化,结果表明随PIP次数的增加,CMC平板密度增大,热扩散率增大(如图6所示),分层(暗)区域得到逐步修复。

图6 PIP不同次数后的CMC平板材料红外热成像图Fig.6 Infrared thermal imaging map of CMC after the different number of PIP

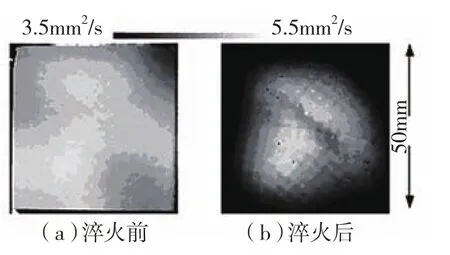

同年,Wang等[38]等使用红外成像检测技术检测 CVI SiC/SiC 试样中的热冲击损伤,试样在加热到1000℃时,用水淬火。热冲击损伤区域的热扩散率会减小,在试样边缘的热冲击损伤最为严重(如图7所示)。

图7 热冲击损伤前后CVI SiC/SiC试样红外热成像图Fig.7 Infrared thermal imaging of CVI SiC/SiC specimen before and after thermal shock damage

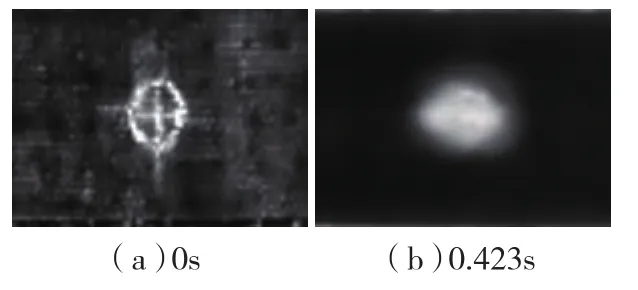

2003年,ANL CMC的Sun和NASA Glenny研究中心的Verrilli等采用红外热成像方法对航空发动机SiC/SiC燃烧室衬垫在燃气环境下的损伤进行检测[39];发现红外热成像检测方法对损伤缺陷更敏感,表明红外检测方法能对构件热性能进行定量表征。2004年,德国宇航院Krenkel等[40]对C/C-SiC做红外检测,检测出不同深度和面积的内置缺陷。2005年,NASA Langley Research Center的Madaras等[41]采用红外检测方法对RCC材料制备的机翼前缘检测,检测到目视无法发现的SiC涂层的内部缺陷。加拿大的Maldague等[42-43],澳大利亚的Rajic[44],意大利的Meola等[45]极力发展新的红外热成像检测方法。2012年西北工业大学的徐红瑞等[46]利用红外热成像方法对2D C/SiC复合材料的静力压痕损伤进行了表征(如图8所示)。

图8 2.5mm位移载荷下2D C/SiC 试样不同时刻红外照片Fig.8 Infrared images of 2D C/SiC under 2.5mm load at different time

3 超声波与声发射检测

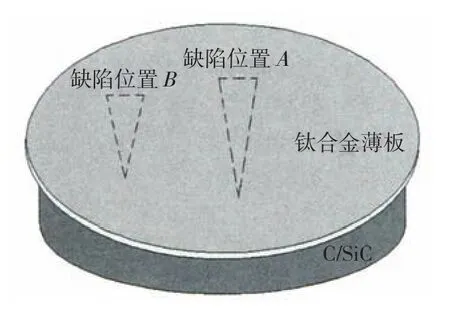

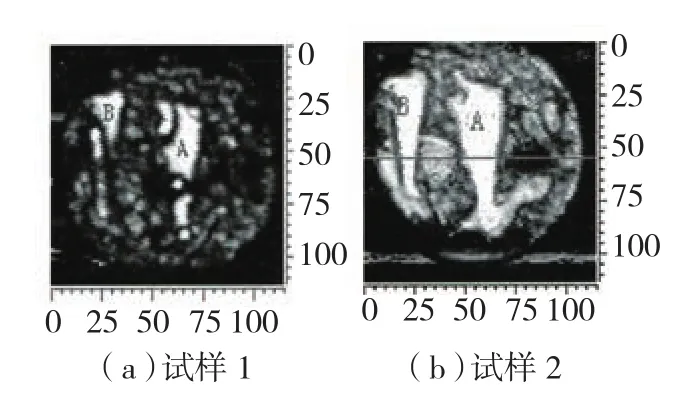

1995年,美国通用电气发动机公司采用超声波检测的方法测试了CMC材料的刚度系数以及预测了复合材料的弹性行为[47]。北京航天材料及工艺研究所的罗明等[48],采用超声C扫描的方式研究了C/SiC复合材料与钛合金薄板钎焊的质量(样品如图9所示),分析结果(图10)发现焊接良好的界面反射系数介于0.71~0.74之间,而未焊合界面的反射系数为1。

图9 试样外观及缺陷位置示意图Fig.9 Diagram of the sample configuration and the defect position

图10 试样超声C扫描结果Fig.10 Result of the sample's ultrasonic C-scan

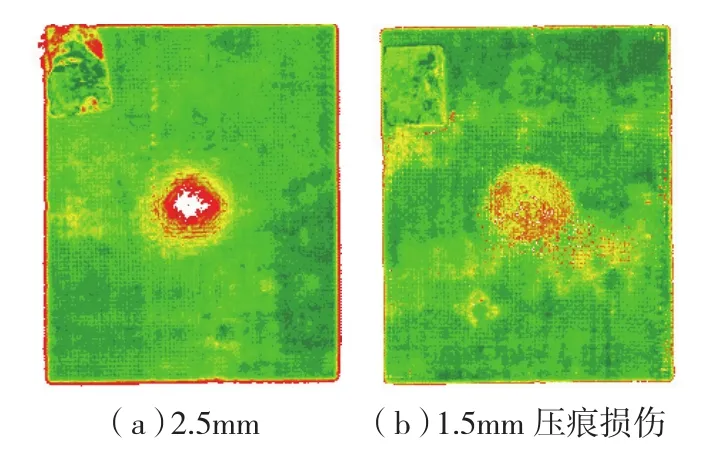

1999年NASA Lewis Research Center的Morscher[49]将声发射技术运用到编织SiC/SiC复合材料的损伤积累之中,2002年Ohio Aerospace Institute的Gyekenyesi等[50]采用声发射技术研究了处于拉伸载荷下的两种不同SiC/SiC复合材料的损伤行为。西北工业大学的邓晓东采用超声C扫描对C/SiC复合材料的静态压痕损伤缺陷进行了分析(如图11所示)。根据该超声C扫描图,可见随着压痕深度减小,损伤面积越小,缺陷区颜色越来越浅。另外,从图中还可发现损伤中心区域以外的损伤影响区域,可以判断为压缩过程中出现的分层,表明超声C扫描能检测到C/SiC内部由于损伤产生的分层。

图11 试样损伤超声C扫描检测图像Fig.11 Ultrasonic image of indentation damage in C/SiC

4 太赫兹检测

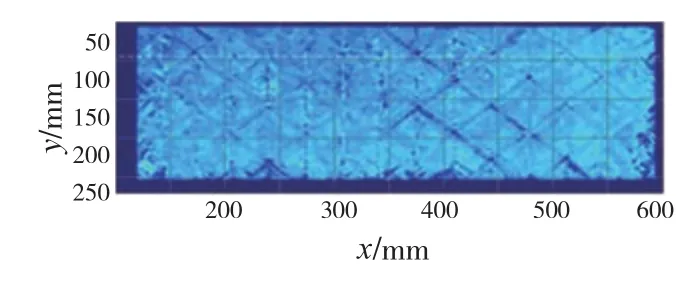

2012年German Aerospace Center的Ullmann等[51]利用太赫兹检测手段研究了采用高孔隙率氧化物陶瓷基复合材料(WHIPOXTM)所制备的SHEFEX II 型再入飞行器头锥面板(如图12所示)。

图13为头锥中一块WHIPOX面板表面的全反射太赫兹无损检测图谱。从图中可以清晰地看见菱形的纤维结构、纤维束之间的缝隙以及氧化物纤维之间的交点。

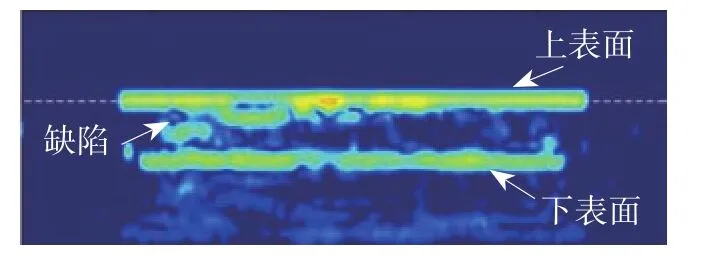

Becker等[52]利用3D太赫兹图谱研究了预制缺陷的氧化物纤维增强陶瓷基复合材料(如图14所示)。从太赫兹图谱(如图15所示)中可以清晰看见材料的上表面、下表面以及材料中部的缺陷。

结束语

CMC由于其具有的各向异性,制作过程复杂性以及服役环境极端性等性质导致材料内外部包含多种多样的缺陷。工业CT能以图像的灰度来分辨被检测材料面与内部的结构组成、材质状况等,图像清晰容易识别和理解,并能实现缺陷的重构、建模。红外热成像法适用性广,检测面积大、速度快,图像显示效果直观,能定量检测缺陷深度和厚度,能检测气孔、夹杂、分层以及密度缺陷。超声波及声发射检测手段对分层、密度缺陷、裂纹和焊缝等缺陷较为敏感,效率高缺陷定位准确但难以检测到材料内部缺陷存在检测盲区。

图12 WHIPOX头锥面板集合及SHEFEX II 型再入飞行器Fig.12 Integration of the WHIPOX panels and SHEFEX II reentry vehicle

图13 WHIPOX面板太赫兹检测图谱Fig.13 Terahertz image of WHIPOX plate

图14 氧化物纤维增强陶瓷基复合材料Fig.14 Oxide fiber reinforced ceramic composites

图15 氧化物纤维增强陶瓷基复合材料3D太赫兹图谱Fig.15 3D terahertz imaging of oxide fiber reinforced ceramic composites

太赫兹图谱作为一种新发展起来的复合材料无损检测技术,由于其存在较好穿透能力等优点,越来越多地参与到了CMC的无损检测中。实际检测过程中,由于各种检测手段存在优缺点,通常结合多种检测手段对同一缺陷进行检测会得到更加准确的结果。

[1]张立同,成来飞,徐永东. 新型碳化硅陶瓷基复合材料的研究进展[J]. 航空制造技术, 2003(1): 24-32.ZHANG Litong, CHENG Laifei, XU Yongdong. Progress in research work of new CMC-SiC[J]. Aeronautical Manufacturing Technology, 2003(1): 24-32.

[2]GLASS D. Ceramic matrix composite(CMC) thermal protection systems (TPS) and hot structures for hypersonic vehicles[C]//15th AIAA International Space Planes and Hypersonic Systems and Technologies Conference. Dayton,2008.

[3]NASLAIN R. Design, preparation and properties of non-oxide CMCs for application in engines and nuclear reactor: an overview [J].Composites Science and Technology, 2004, 64(2):155-170.

[4]KRENKEL W, HAUSHERR J M,REIMER T, et al. Design, manufacture and quality assurance of C/C-SiC composites for space transportation systems[J]. Ceramic Engineering and Science Proceedings, 2004,25(4): 49-58.

[5]杨会永,刘荣军,周新贵,等. 新型基片材料——C/SiC复合材料[J]. 材料导报,2012, 26(1): 20-23.YANG Huiyong, LIU Rongjun, ZHOU Xingui, et al. New board material—C/SiC composite[J]. Materials Review, 2012, 26(1): 20-23.

[6]徐永东,张立同,成来飞,等. 碳/碳化硅摩阻复合材料的研究进展[J]. 硅酸盐学报, 2006, 34(8): 992-999.XU Yongdong, ZHANG Litong, CHENG Laifei, et al. Research progress on carbon/silicon carbide friction composite[J]. Journal of the Chinese Ceramic Society, 2006, 34(8): 992-999.

[7]KRENKEL W. Ceramic matrix composites fiber reinforced ceramics and their applications[M]. Berlin: Wiley-VCH, 2008.

[8]梅辉,邓晓东,孙磊,等. 陶瓷基复合材料无损检测研究进展[J]. 材料导报, 2009,23(9): 82-87.MEI Hui, DENG Xiaodong, SUN Lei, et al.Research progress in non-destructive testing of ceramic matrix composites[J]. Materials Review,2009, 23(9): 82-87.

[9]ALLEN D, METS M, LOREY D, et al.Nondestructive evaluation techniques for ceramic matrix composites[C]. John Wiley & Sons, Inc,2008:631-638.

[10]VAN DE VOORDE M H. Nondestructive evaluation (NDE) of carbon-carbon(C-C) and ceramic composite materials[J]. British Ceramic Transaction, 1998, 97(6): 287-292.

[11]MITTLEMAN D M, JACOBSEN R H, NUSS M C. T-ray imaging[J]. IEEE Journal of Selected Topics in Quantum Electronics, 1996,2(3): 679-692.

[12]郑芳华. 基于Nd: YAG双波长激光器差频产生THz辐射的研究[D]. 天津:天津大学, 2007.ZHENG Fanghua. Study of THz-radiation different frequency generation based on Nd:YAG[D]. Tianjin: Tianjin University, 2007.

[13]刘贵民. 无损检测技术[M].北京:国防工业出版社. 2006.LIU Guimin. Non-destructive testing technology[M]. Beijing: National Defence Industry Press, 2006.

[14]吴东流. 复合材料CT检测的原理和应用[J]. 宇航材料工艺, 2001, 31(1): 42-48.WU Dongliu. The method of computer tomography for composite materils[J]. Aerospace Materials & Technology, 2001, 31(1): 42-48.

[15]马存宝,李海皓,张潇. 基于改进图像重建算法的工业CT系统[J]. 计算机测量与控制,2007, 15(11): 1494-1496.MA Cunbao, LI Haihao, ZHANG Xiao. ICT system based on improved image reconstruction algorithms[J]. Computer Measurement & Control,2007, 15(11): 1946-1949.

[16]SIVERS E A. Performance of X-ray computed tomographic imaging system[J].Materials Evaluation, 1990, 48(6): 706-712.

[17]SUN J G. Evaluation of ceramic matrix composites by thermal diffusivity imaging[J]. International Journal of Applied Ceramic Technology, 2007, 4(1): 75-87.

[18]张凤林,韩维,胡国才,等. 声发射技术在航空领域的应用研究[J]. 无损检测,2000, 22(4): 157-161.ZHANG Fenglin, HAN Wei, HU Guocai, et al. Research on the application of AE in the field of aviation [J]. NDT, 2000, 22(4): 157-161.

[19]李国华,吴淼. 现代无损检测与评价[M]. 北京:化学工业出版社,2009.LI Guohua, WU Miao. Modern nondestructive testing & evaluation[M]. Beijing:Chemical Industry Press, 2009.

[20]KINNEY J H, BREUNIG T M,STARR T L, et al. X-ray tomographic study of chemical vapor infiltration processing of ceramic composites[J]. Science, 1993, 260(5190): 789-792.

[21]BREUNING T M, NICHOLS M C,KINNEY J H, et al. Quantitative microstructural characterization of a composite material using destructive and non-invasive techniques[C]//Proceedings of the 17th Annual Conference on Composites and Advanced Ceramic Materials,Part 1 of 2: Ceramic Engineering and Science Proceedings. Hoboken: John Wiley & Sons, 2008.

[22]KIM J, LIAW P K, HSU D K, et al. Nondestructive evaluation of nicalon/SiC composites by ultrasonics and X-ray computed tomography[J]. Ceramic Engineering and Science Proceedings, 1997, 18(4): 287.

[23]ELLINGSON W A, KOEHL R D, STUCKEY J B, et al. Development of nondestructive evaluation methods for structural ceramics[C]//Proceedings of the 11th Annual Conference on Fossil Energy Materials. Knoxville,1997.

[24]JESSEN T L, KEE A J, EVERETT R K, et al. Application-specific CFCMC design using 2D structural simulation [J]. Ceramic Engineering and Science Proceedings, 1999,20(3): 77-84.

[25]LEE H R, ELLINGSON W A.Characterization of a flat-panel amorphous silicon detector for X-ray computed tomography[J].Journal of X-Ray Science and Technology, 2001,9(1):43-53.

[26]MADARAS E I, WINFREE W P,PROSSER W H, et al. Nondestructive evaluation for the space shuttle’s wing leading edge [C]//41st AIAA/ASME/SAE/ASEE Joint Propulsion Conference& Exhibit. Tucson, 2005.

[27]SUN J G, VERRILLI M J, STEPHAN R, ET AL. Nondestructive evaluation of ceramic matrix composite combustor components[R].Washington: NASA, 2003.

[28]GENGE G G, MARSH M W. Carbon fiber reinforced/silicon carbide turbine blisk testing in the simplex turbopump[R]. Washington:NASA, 1999.

[29]ABDUL-AZIZ A, GHOSN L J, BAAKLINI G, et al. A combined NDE/finite element technique to study the effects of matrix porosity on the behavior of ceramic matrix composites[J]. Proceedings of SPIE-The International Society for Optical Engineering,2003, 5046: 144-151.

[30]ABDUL-AZIZ A, SAURY C, XUAN V B, et al. On the material characterization of a composite using micro CT image based finite element modeling[J]. Proceedings of SPIE-The International Society for Optical Engineering,2006, 6176: 617605-617605-8.

[31]徐惠娟,黄启忠. 工业CT在C/C复合材料无损检测中的应用[J]. 新型碳材料,1998, 13(2): 26-28.XU Huijuan, HUANG Qizhong.Applications of industrial computed tomography in nondestructive tensting for C/C composites[J].New Carbon Materials, 1998, 13(2): 26-28.

[32]冯炎建,冯祖德,李思维,等. C/SiC表面SiC涂层氧化显微CT无损检测与分析[J].复合材料学报, 2011, 28(5): 127-132.FENG Yanjian, FENG Zude, LI Siwei,et al. Non-destructive testing and analysis of SiC coating on surface of C/SiC composites afteroxidation with micro CT[J]. Acta Materiae Compositae Sinica, 2011, 28(5): 127-132.

[33]梅辉,陈曦,邓晓东,等. 三维针刺C/SiC密度梯度板的无损检测与评价[J]. 复合材料学报, 2010, 27(6): 107-111.MEI Hui, CHEN Xi, DENG Xiaodong, et al. Non-destructive testing and evaluation of 3D needled C/SiC plate with density gradient[J]. Acta Materiae Compositae Sinica, 2010, 27(6): 107-111.

[34]孙磊,张立同,梅辉,等. 2D C/SiC缺陷的无损检测与评价[J]. 复合材料学报,2008, 25(5): 86-90.SUN Lei, ZHANG Litong, MEI Hui, et al.Non-destructive testing and evaluation of 2D C/SiC with defects [J]. Acta Materiae Compositae Sinica, 2008, 25(5): 86-90.

[35]邓晓东,成来飞,梅辉,等. C/SiC复合材料的定量红外热波无损检测[J]. 复合材料学报, 2009, 26(5): 112-119.DENG Xiaodong, CHENG Laifei, MEI Hui, et al. Infrared thermal wave imaging for nondestructive detection and measurement of the C/SiC composites[J]. Acta Materiae Compositae Sinica, 2009, 26(5): 112-119.

[36]王迅,金万平,张存林,等. 红外热波无损检测技术及其进展[J].无损检测,2004,26(10):497-501.WANG Xun, JIN Wanping, ZHANG Cunlin,et al. Actuality & evolvement of infrared thermal wave nondestructive imaging technology [J]. NDT,2004, 26(10): 497-501.

[37]SUN J G, EASIER T E, SZWEDA A, et al. Thermal imaging and air-coupled ultrasound characterization of a continuous-fiber ceramic composite panels[C]// American Ceramic Society's 22nd Annual Conference and Exposition on Composites, Advanced Ceramics, Materials,and Structures, Cocoa Beach. Florida: Argonne National Laboratory, 1998.

[38]WANG Y, WEBB J E, SINGH R N, et al. Evaluation of thermal shock damage in 2-D woven nicalon-Al2O3composite by NDE techniques[C]//22nd Annual Conference on Composites, Advanced Ceramics, Materials, and Structures: A: Ceramic Engineering and Science Proceedings. Wiley Online Library, 2008.

[39]SUN J G, VERRILLI M J, STEPHAN R, et al. Nondestructive evaluation of ceramic matrix composite combustor components[C]// AIP Conference Proceedings. 2003:1011-1018.

[40]KRENKEL W, HAUSHERRJ M, REIMER T, et al. Design, manufacture and quality assurance of C/C-SiC composites for space transportation systems[J]. Ceramic Engineering and Science Proceedings, 2004,25(4): 49-58.

[41]MADARAS E I, WINFREE W P,PROSSER W H, et al. Nondestructive evaluation for the space shuttle's wing leading edge[C]//41st AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit. Tucson: NASA Langley Research Center, 2005.

[42]MALDAGUEX, ZIADI A, KLEIN M.Double pulse infrared thermography [J]. NDT & E International, 2004, 37(7): 559-564.

[43]MALDAGUE X, ZIADI A, KLEIN M.Double pulse infrared thermography[J]. NDT&E International, 2004, 37(7): 559-564.

[44]RAJIC N. Principal component thermos-graphy for flaw contrast enhancement and flaw depth characterization in composite structures[J]. Composite Structures, 2002, 58(4):521-528.

[45]MEOLA C. A new approach for estimation of defects detection with infrared thermography[J]. Materials Letters, 2007, 61(3):747-750.

[46]徐红瑞,成来飞,梅辉. 2D C/SiC复合材料的静力压痕的损伤表征 [J].航空学报,2012,33(8):1548-1552.XU Hongrui, CHENG Laifei, MEI Hui.The characterization of indentation of 2D C/SiC composites subjected to quasi-static indentation[J]. Acta Aeronautica et Astronautica Sinica, 2012, 33(8): 1548-1552.

[47]BASHYAM M. Ultrasonic technique to measure stiffness coefficients of CMC and its implications on characterizing material degradation[J]. Composites Engineering, 1995,5(6): 735-742.

[48]罗明,张颖,吴时红,等. 超声C扫描在C/SiC复合材料与钛合金薄板钎焊质量中的应用 [J]. 宇航材料工艺,2015, 45(6): 87-90.LUO Ming, ZHANG Ying, WU Shihong, et al. Application of ultrasonic C-scan in the brazing quality of C/SiC composite and titanium alloy[J].Aerospace Materials & Technology, 2015, 45(6):87-90.

[49]MORSCHER G N. Modal acoustic emission of damage accumulation in a woven SiC/SiC composite [J]. Composites Science &Technology, 1999, 59(5): 687-697.

[50]MORSCHER G N, GYEKENYESI A L. The velocity and attenuation of acoustic emission waves in SiC/SiC composites loaded in tension[J]. Composites Science & Technology,2002, 62(9): 1171-1180.

[51]ULLMANN T, YUAN S, RAHNER N, et al. Quality assurance for the manufacturing of oxide fiber reinforced ceramic composites for aerospace applications[C]//International Symposium on NDT in Aerospace, 2012.

[52]BECKER S, ULLMANN T, BUSSE G. 3D Terahertz imaging of hidden defects in oxide fiber reinforcedceramic composites[C]//International Symposium on NDT in Aerospace,2012.