基于数字线索和数字孪生的生产生命周期研究*

(金航数码科技有限责任公司,北京100028)

借鉴国际先进的数字线索和数字孪生技术,结合航空工业智能制造架构,构建从企业规划到生产能力顶层设计,生产线设计与布局、建造、集成测试、运行维护、重构与处置的生产生命周期业务全过程的数字线索,即一方面以数字量贯穿从企业联盟(供应链)、企业管理(ERP)、生产管理(车间/生产线)到控制执行(设备、操作)的生产生命周期业务层级;另一方面在对生产生命周期业务过程中任务分工(产品订单)和原料供应(物流)、生产线和制造工艺、资源设备和人力等物理要素进行数字化建模与仿真的基础上,开展基于大数据的分析与优化。实现基于数字线索和数字孪生的模型连续传递和持续验证的生产生命周期技术体系,显著提升航空装备生产能力。

数字线索

数字线索(Digital Thread)是创建和使用反应复杂产品物理特性的、跨领域的、公共的数字替身(仿真模型、试验模型、工艺模型和检测模型等),支持模型信息在物理空间与数字空间的双向沟通,一方面保证从基于能力的规划、方案分析、工程和制造开发、生产和部署,到运行和支持的生命周期数据、模型和信息的连续统一,从而实现动态、实时评估产品当前及未来的功能和性能;另一方面将物理空间的信息反馈到虚拟的产品开发之中,并建立支持跨地域协议接口的、与工程知识管理系统集成的统一技术框架,提供一个集成的复杂组织体视角,加强对产品性能的边界和不确定性的定量分析和确认,有效支持装备生命周期中关键决策点的决策,大幅降低复杂系统开发生命周期各阶段迭代的时间和成本。

数字线索围绕复杂产品生命周期模型的表达和分类等开展研究,实现全业务过程中数据、流程及分析的结构化分类管理,形成贯穿生命周期的流程、模型、分析方法及应用工具,支持在概念层级应用架构方法,模型化表达运行概念、复杂产品能力及需求之间的多层级、多视角及多组织的一致性理解,实现在复杂产品研制之前提前验证和确认客户需求对未来复杂产品能力要求的满足度;在需求层级,承接复杂产品能力,开展复杂产品运行意图/场景、需求定义与管理、功能分析与建模、设计综合以及验证确认等业务的研究,提升需求管理和复杂产品架构管理能力;在研制层级,将仿真分析数据传递到产品几何模型上,再传递到生产系统加工成物理产品,最后再将生产现场信息反馈到产品定义模型中,优化设计与仿真模型。

数字孪生

数字孪生[1](Digital Twin)的概念最早出现于2003年,由Grieves教授在美国密歇根大学的产品全生命周期管理课程上提出。后来,美国国防部将数字孪生的概念引入到航天飞行器的健康维护等问题中。数字孪生是对建造系统的集成仿真,具有多物理、多分辨率和概率性的特征,由数字线索实现,使用最佳的可用模型、感知信息以及输入数据,用以映射和预测相对应的“物理孪生”生命周期的活动/性能。

数字孪生在虚拟环境中复现了产品和生产系统,使得产品和生产系统的数字空间模型和物理空间模型处于实时交互中,使二者能够及时地掌握彼此的动态变化并实时地做出响应。首先,数字孪生能够实现快速构思,即不仅能够对直接看到的物理对象进行描述,弥补思维过程中丢失的信息,而且能够基于看到的物理产品和虚拟产品的信息,了解和优化物理对象;其次,数字孪生能够实现对比,即数字空间与物理空间是精准映射和共同进化的,并不断积累相关知识,以发现理想特征与实际趋势之间的误差,并进行定量和定性的监测;最后,数字孪生能够实现广域的协同,即以数字化方式模拟物理空间的实际行为,并将其叠加到数字空间(模型)中,从而突破个体数量和地域分布的限制,实现远程控制生产系统的制造执行。

由此可见,数字孪生是对象、数据,而数字线索是方法、通道、链接、接口,数字线索为数字孪生提供访问、整合和转换能力,实现贯通复杂产品运行概念、解决方案和研制的全生命周期业务过程的数字空间和物理空间信息的双向共享/交互和全面追溯。

航空工业智能制造架构

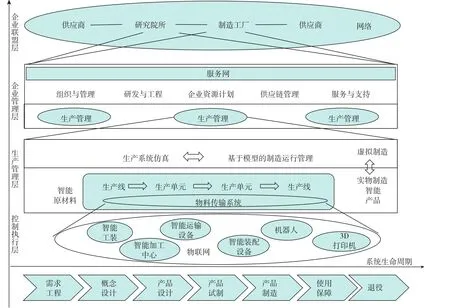

智能制造总体架构主要包括企业联盟层、企业管理层、生产管理层和控制执行层等4个业务层的主体要素、主要功能、核心业务以及各业务层之间的相互关系,如图1所示。企业联盟层涉及内、外部资源协作网络的动态组织;企业管理层涉及产品研发、企业资源规划和企业业务管理;生产管理层涉及计划排产、生产调度和生产过程保障;控制执行层涉及生产现场及设备的过程感知、过程监测和过程控制。

图1 智能制造总体架构Fig.1 General architecture of smart manufacturing

智能制造总体架构包括了产品生命周期维度和生产生命周期维度的集成。从产品规划、需求工程、产品设计到快速原型制造阶段,通过数字环境中的多层次建模与仿真分析,逐步形成价值链规划、工厂和生产线配置方案,其支持环境是协同制造工程、虚拟产品和虚拟工厂的集成;产品生产、工厂运营和维护是制造活动的主体过程,实现物理环境下的真实工厂集成运行;产品使用和维护、报废和回收(或称为退出)过程,对应生产生命周期中的服务、分解或修复阶段的工作内容。

生产生命周期

随着信息技术深入应用于制造业,逐步将物理工厂及其业务映射到虚拟数字环境中,形成基于数字线索的局部生产过程仿真或全部模拟工厂行为的数字孪生,并利用集成信息技术设计、仿真和优化整个生产过程与性能,提前在数字空间解决实际生产物理过程中可能出现的问题已经成为生产数字化和智能化的发展方向[2]。

1 生产生命周期的定义

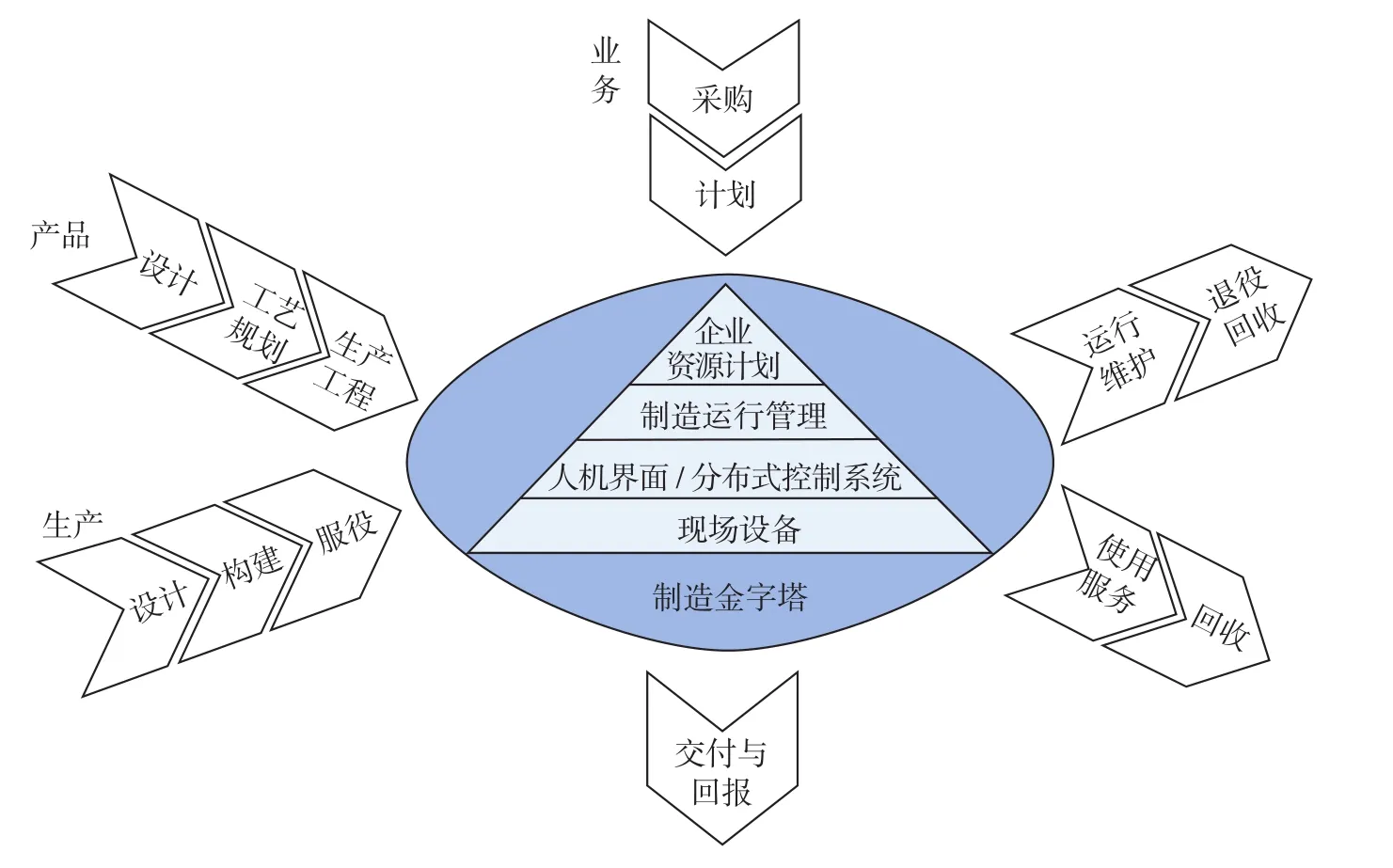

2016年2月,美国国家标准与技术研究院(NIST)工程实验室系统集成部门发布了《智能制造系统现行标准体系》的报告。如图2所示,这份报告将未来美国智能制造系统分为产品、生产系统和业务3个生命周期,重点关注从各种机器、设备、辅助系统和资源创建商品和服务的“生产系统”,并给出了生产系统生命周期是整个生产设施及其系统的设计、部署、运行和退役情况的标准定义。在该报告中将典型的生产系统生命周期阶段,分为设计、修建、调试、运营和维护、退役和回收5个方面,以及支持生产生命周期活动领域的标准,包括生产系统模型数据和实践、生产系统工程、生产系统维护和生命周期数据管理等。

2 生产生命周期的内容

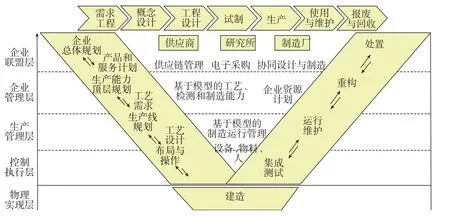

在NIST的智能制造模型中,3条主线(产品生命周期、生产系统生命周期、供应链)在制造金字塔处形成交叉,该金字塔采用ISA95标准,描述围绕制造环节的所有管理及加工内容。在产品生命周期、生产生命周期和价值链集成基础上,结合航空工业智能制造架构[3],构建了如图3所示的生产生命周期的业务架构,它将传统由于设计、工艺和制造等业务割裂,而造成生产生命周期业务过程及其支撑系统的离散状况,转变为生产业务全过程及其支撑系统的无缝集成的生产生命周期,其业务架构分为5个层次。

在企业联盟层,生产企业通过企业总体规划,以生产的业务过程为纽带,把分布于各地的企业、供应商和客户甚至竞争对手连结成一个整体,建立跨地域的设计、生产和经营的企业联盟,寻求更大范围的资源优化配置。

在企业管理层,生产企业根据总体规划开展设计、工艺、检验、加工、资源(人财物)、场地等生产要素的综合分析,评估生产能力,制定顶层的生产服务计划,并集成运营、战略、绩效等管理信息,最终形成指导生产的企业资源计划。

图2 NIST智能制造系统(SMS)参考框架Fig.2 Reference framework of NIST smart manufacturing system

图3 生产生命周期的业务架构Fig.3 Business architecture of production lifecycle

在生产管理层,依据企业资源和生产计划,开展生产线规划与设计,涉及从原材料进入由工艺装备、物流系统、操作人员、能源动力等组成的制造系统,到经过不同的工序或工艺处理,形成符合设计要求的产品全过程。

在控制执行层,依据生产线规划,开展以模型为核心的生产系统管控过程。即利用工业互联网和传感器实现设备、系统和人员的状态信息采集和互联互通,并通过分析决策产生优化指令驱动智能设备、物流系统和人员的操作行为[4]。

在物理实现层,完成支持生产生命周期中车间、生产线等各项业务及其过程的系统/设备等的建造工作。

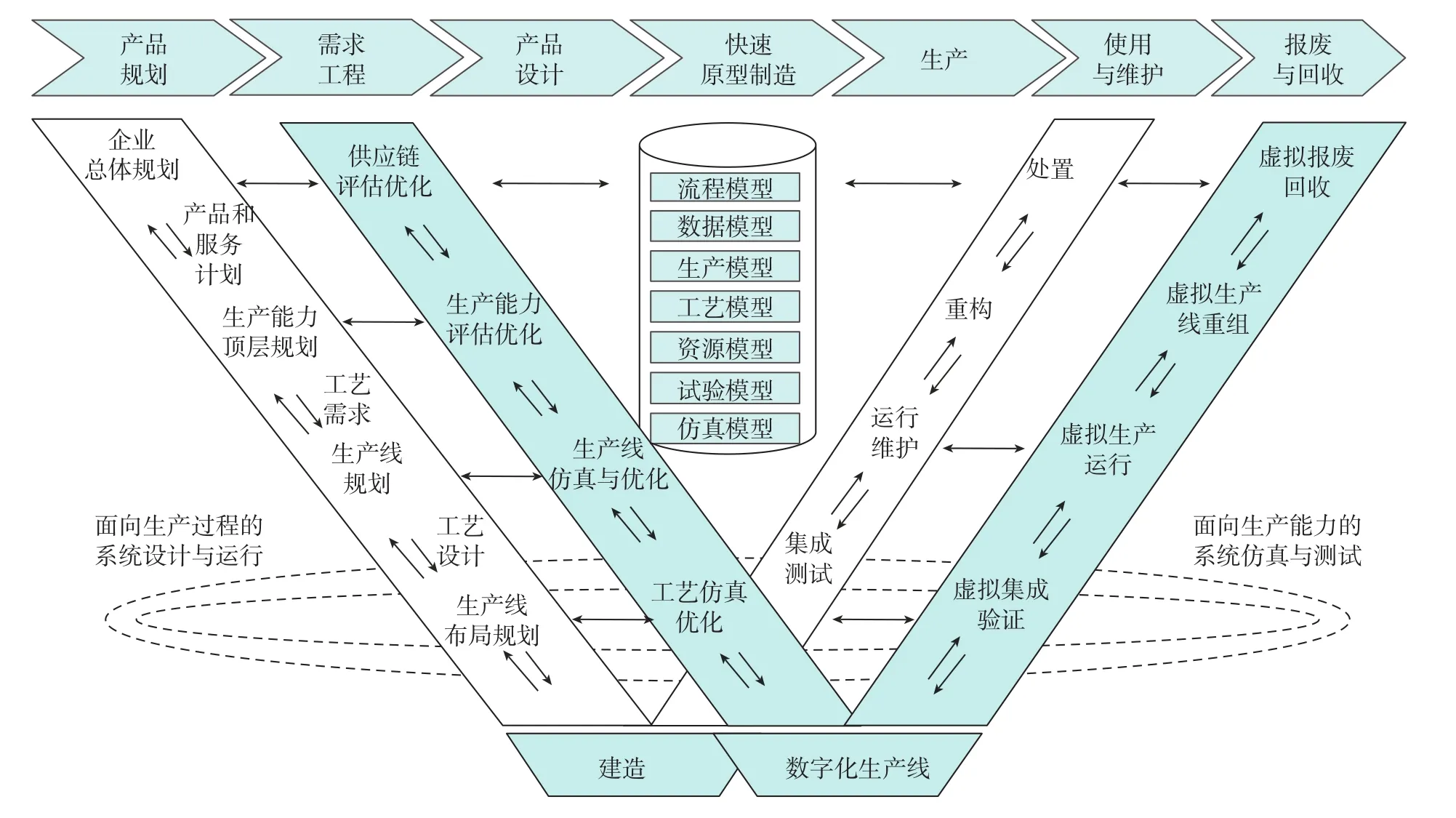

3 基于数字线索的数字孪生

在虚拟环境中复现生产系统,使得生产系统的数字空间模型和物理空间模型处于实时交互中,并能及时对彼此的动态变化做出响应,是构建生产生命周期的重要内容。生产生命周期的核心是基于数字线索,采用数字孪生技术对动态企业联盟、生产能力规划、生产线设计和现场设备布局等业务过程进行无缝集成、改进优化,以及战略管理。如图4所示,利用企业(供应链)、生产线(车间)和工艺过程(设备)的数字仿真模型来定义、执行、控制和管理企业生产过程,并采用科学的模拟与分析工具,在生产生命周期的每一步做出最佳决策,从根本上减少生产时间和成本。

在企业联盟层,通过对供应链上下游企业之间竞争行为的研究,在战略、战术、操作层面均开展供应链各节点企业协同的模拟仿真和提供事前的决策与分析支持,这成为多企业组成动态企业联盟协同完成价值链的增值过程的必然选择。

在企业管理层,对产能需求与工艺规划、生产过程与节拍等业务进行模拟与分析,形成面向可变动产能需求的顶层生产能力的规划、定义、仿真与验证的连续工程方法,并与企业的工程制造、组织管理、基础资源等进行综合评估,形成可直接用于现场工作的企业资源和生产计划。

在生产管理层,通过对工艺规划设计、工艺过程和生产系统作业计划等进行定义、仿真、验证、确认,开展基于大数据分析的生产过程质量和设备故障管理,实现对现场资源、设备、在制品和人员等进行快速优化配置,支持基于优化的工艺规程的厂房/车间/生产线的科学建设。

在控制执行层,结合工艺要求进行相关设备、物流及各种辅助设施的模拟运行,在本阶段,现场设备建模的细化程度、每道工序的时间估算、装夹等人力时间的计算以及物料的配送方式等都将影响对生产线运行以及设备状态的评估。

生产生命周期应用思路

在生产生命周期中引入清晰表达生产过程、设备布局与操作等的数字线索和数字孪生技术,实现在生产前对企业生产的产品、系统、组织进行建模,形成与生产业务过程精准映射的数字模型,并对数字模型状态模拟仿真,实现对复杂动态对象和过程的分析评估与优化决策的工程应用思路,其主要包括以下3方面的内容。

图4 基于数字线索和数字孪生的生产生命周期Fig.4 Production lifecycle based on digital thread and digital twin

1 基于动态企业联盟的集成供应链

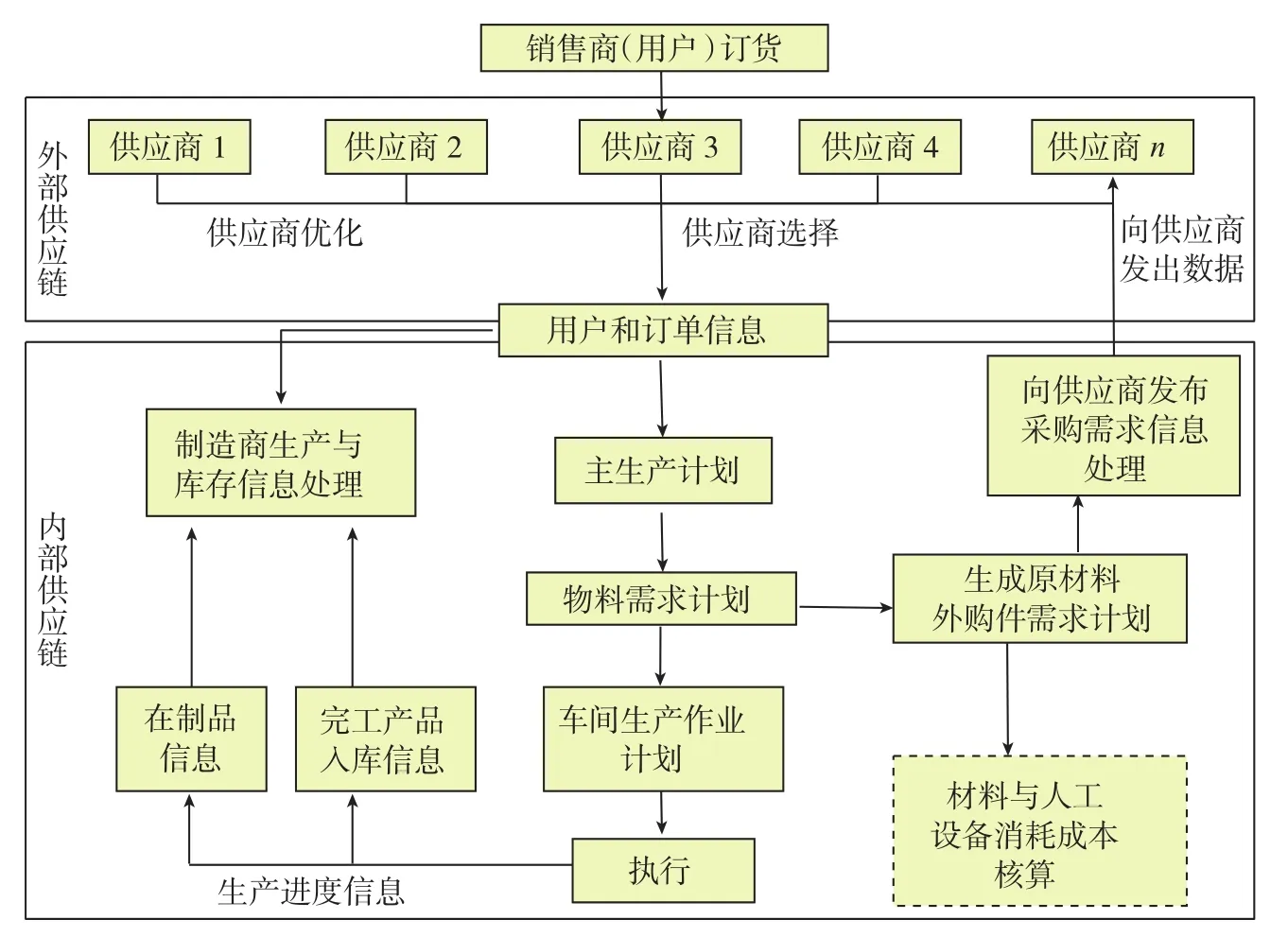

动态企业联盟的组织形态很多,集成供应链是以供需关系为基础的动态企业联盟重要类型之一[5]。根据微笑曲线理论,制造业要想降低产品的最终成本,提高对市场的反应速度,就必须对内部和外部供应链的各个环节进行整合,构建集成供应链一体化运作模式。如图5所示,供应链通过物流一体化、流程标准化、信息透明化和组织结构柔性化,将集成供应链贯穿生产生命周期的业务架构的5个层次,形成上游与下游企业的战略联盟,提升供应链的整体绩效。

图5 集成供应链一体化运作模式Fig.5 Integrated operation mode of supply chain

2 基于数字工厂的智能生产线

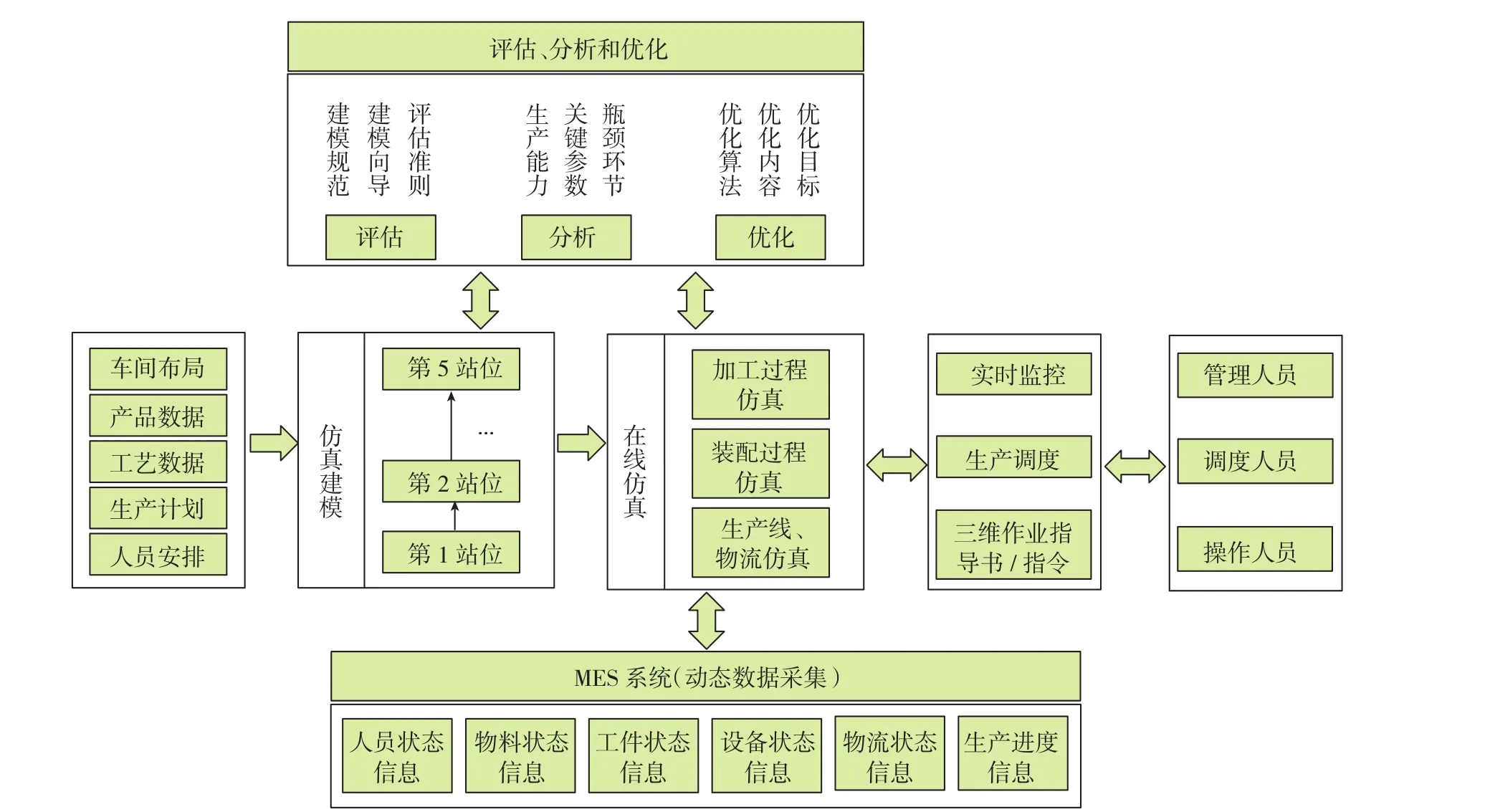

数字工厂是以产品、过程、资源等为内核,在实际生产前,通过数字化的工艺、资源、工厂设计完成对生产全过程的虚拟仿真与优化。如图6所示,生产线业务覆盖生产生命周期的企业管理层和生产管理层,它是按照生产对象组织起来的,完成产品工艺过程的一种生产组织形式。智能生产线将先进工艺技术、管理理念融合到生产过程中,实现基于模型的数字化制造、基于知识的工艺和生产过程全面优化,以及基于信息流、物流集成的智能化生产管控,以提高生产线运行效率和产品质量稳定性[6]。

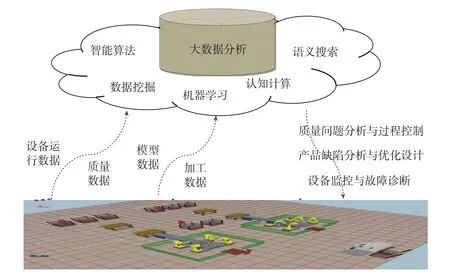

3 基于大数据的决策与优化

大数据是生产系统已经逼近物理极限,未来走向数据时代的必然选择。它不在于掌握庞大的数据信息,而在于对这些含有意义的数据进行专业化处理。如图7所示,基于大数据分析的生产线决策优化技术是依据系统工程的思想,一方面按照工艺规划开展生产线(设备及物流等)规划仿真设计,找出最优的布局规划和流程划分;另一方面是开展对生产线(设备)故障的大数据分析,即通过现场设备的互联互通和数据的实时采集,对生产线运行以及设备健康状态进行分析与评估,并优化已有的工艺规划和生产布局。

图6 基于数字工厂的智能生产线Fig.6 Smart production line based on digital factory

图7 基于大数据分析的生产线分析与优化Fig.7 Production line analysis and optimization based on big data

结论

生产生命周期是一种集组织与管理、工程与制造、业务与系统于一体的技术管理体系。本文在NIST生产生命周期、航空工业智能制造架构基础上,基于数字线索和数字孪生技术,强化数字化建模与虚拟仿真技术,实现对生产生命周期业务架构中每个层次中业务内容、关键技术的设计建模、仿真分析与验证确认,构建起横向覆盖从供应链规划到生产能力分析,生产线设计以及软、硬件系统设备的建造测试、调整等生产业务全过程,纵向贯通企业联盟层到企业管理层、生产管理层、控制执行层、物理实现层的系统集成,并与所有研发业务无缝集成,为实现符合智能制造要求的创新生产范式奠定基础。

[1] GRIEVES M. Digital twin:manufacturing excellence through virtual factory replication[R]. Melbourne: U.S. Florida Institute of Technology, 2014.

[2] 李彬. 先进制造与工程仿真技术[M].北京:北京大学出版社, 2013.

LI Bin. Advanced manufacturing and engineering simulation technology[M]. Beijing:Peking University Press, 2013.

[3] 侯志霞. 关于建设航空智能生产线的思考[J]. 航空制造技术, 2015(8): 50-52.

HOU Zhixia. Suggestions on aeronautic intelligent production line construction[J].Aeronautical Manufacturing Technology, 2015(8):50-52.

[4] 高举红,陈思宇,刘晓宇. 基于精益设计的生产能力分析与现场物流改善[J]. 工业工程, 2010(1): 90-96.

GAO Juhong, CHEN Siyu, LIU Xiaoyu.Capacity analysis and material flow improvement for lean design of production process[J]. Industrial Engineering Journal, 2010(1): 90-96.

[5] 刘跃,楚实. 制造业供应链一体化能力构建问题与对策[J].战略与改革, 2010(6):159-162.

LIU Yue, CHU Shi. On the possibility of integrating supply chain and manufacturing industries[J]. Reformation & Strategy, 2010(6):159-162.

[6] 于强,李祥松. 数字化工厂布局仿真技术应用研究[J]. 机械与电子, 2015(11): 21-24.

YU Qiang, LI Xiangsong. Application of layout simulation technology for digital factory[J]. Machinery & Electronics, 2015(11):21-24.