8V柴油机连杆小头轴承润滑及结构对比分析

赵志强, 王根全, 王延荣, 张利敏, 许春光, 吴雁玲, 李晓华

(中国北方发动机研究所(天津), 天津 300400)

8V柴油机连杆小头轴承润滑及结构对比分析

赵志强, 王根全, 王延荣, 张利敏, 许春光, 吴雁玲, 李晓华

(中国北方发动机研究所(天津), 天津 300400)

针对某8V柴油机由于润滑不良和背压不足导致的连杆衬套磨损和松动的故障,借助仿真手段,提出改进连杆衬套油槽结构及增加衬套厚度的方案,以达到改善轴承润滑状态并提高连杆衬套背压的目的。通过连杆小头刚度对比分析校验了改进结构刚度,最终方案经500 h台架耐久性试验表明故障得到有效抑制。

柴油机; 衬套; 结构设计; 改进

连杆是往复活塞式内燃机动力传递的重要组件,它承受周期性交变载荷,把活塞往复直线运动转化为曲轴的旋转运动,并将作用在活塞上的力传递给曲轴对外输出功率[1-2]。连杆小头衬套作为连杆组件的关键零件,它与活塞销组成一对滑动轴承副。连杆小头衬套与连杆体采取过盈紧固连接,与活塞销为间隙配合,连杆衬套的磨损和松动是连杆的主要失效形式。

本研究针对某8V柴油机连杆小头衬套出现的磨损和松动故障,分析并确定其故障机理,基于经验、理论公式和有限元仿真分析技术确定出改进方案,最终找到解决措施。

1 连杆衬套故障描述及分析

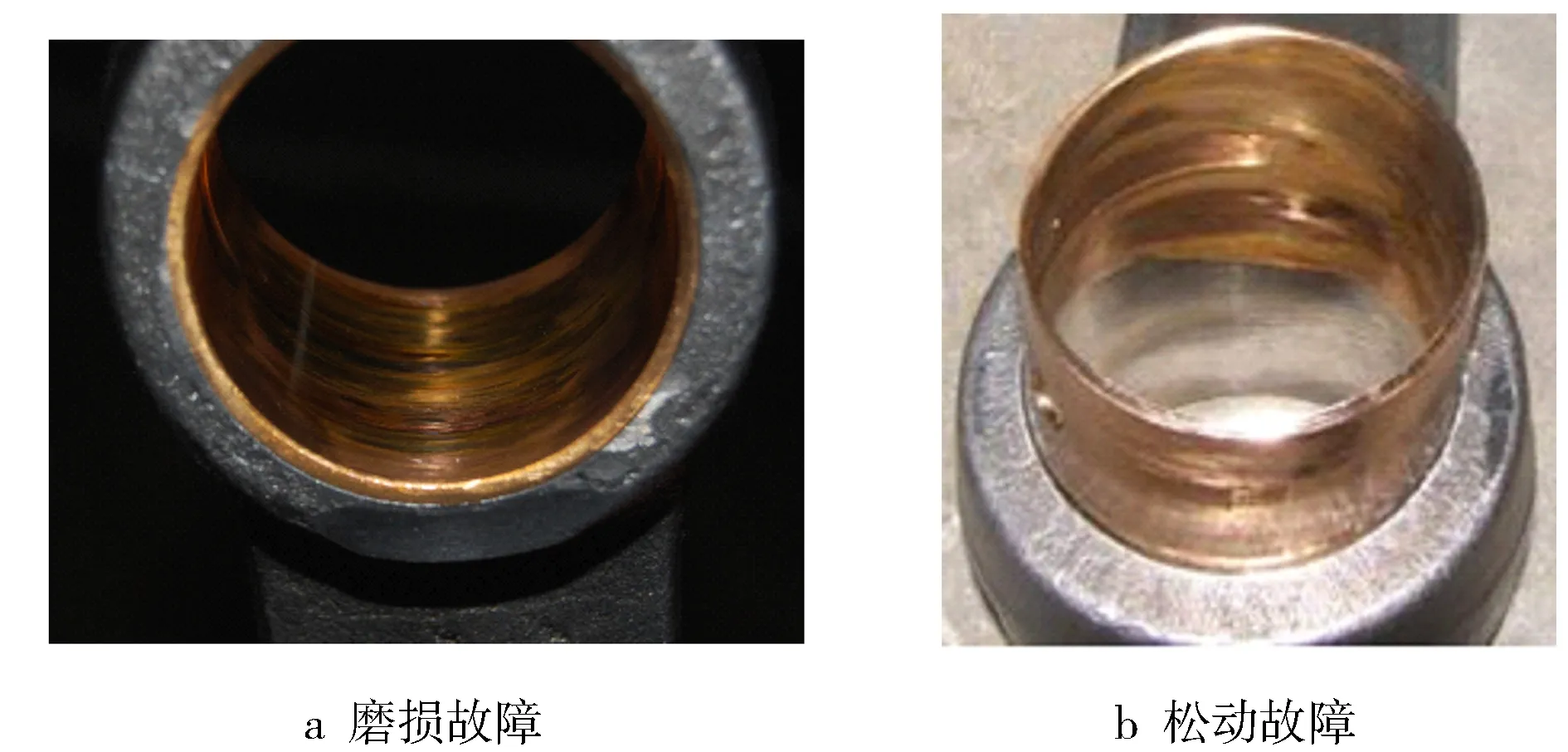

某8V柴油机在初样机阶段进行50 h台架耐久性试验,化验机油油样时发现多台样机铜含量增大数倍多,随后拆检发动机发现衬套存在磨损和松动的现象。连杆小头衬套故障现象见图1。

图1 连杆小头衬套故障现象

连杆衬套磨损一般从润滑角度考虑,衬套松动、脱出一般从衬套与连杆体固持力不足角度分析,但两者往往非独立故障,存在一定关联影响。如连杆轴承润滑不良,衬套和活塞销摩擦表面的摩擦磨损状态会发生剧变,衬套安装固持力和摩擦力会此消彼长,过度的磨损使衬套的固持力持续下降,而摩擦力持续增加,当衬套安装固持力和工作摩擦力发生逆转时,故障现象就会出现。而衬套固持力不足时,衬套会发生松动和旋转现象,使衬套进油孔和连杆体进油孔错位,导致轴承润滑不畅,发生衬套磨损和松动故障[3-4]。鉴于上述分析,本研究从加强润滑和提高固持力出发,以解决该柴油机的连杆衬套故障。

2 改进方案

2.1 加强润滑

连杆小头轴承采用飞溅润滑方式,所以主要从衬套进油结构和轴承内表面油线结构进行分析和改进。

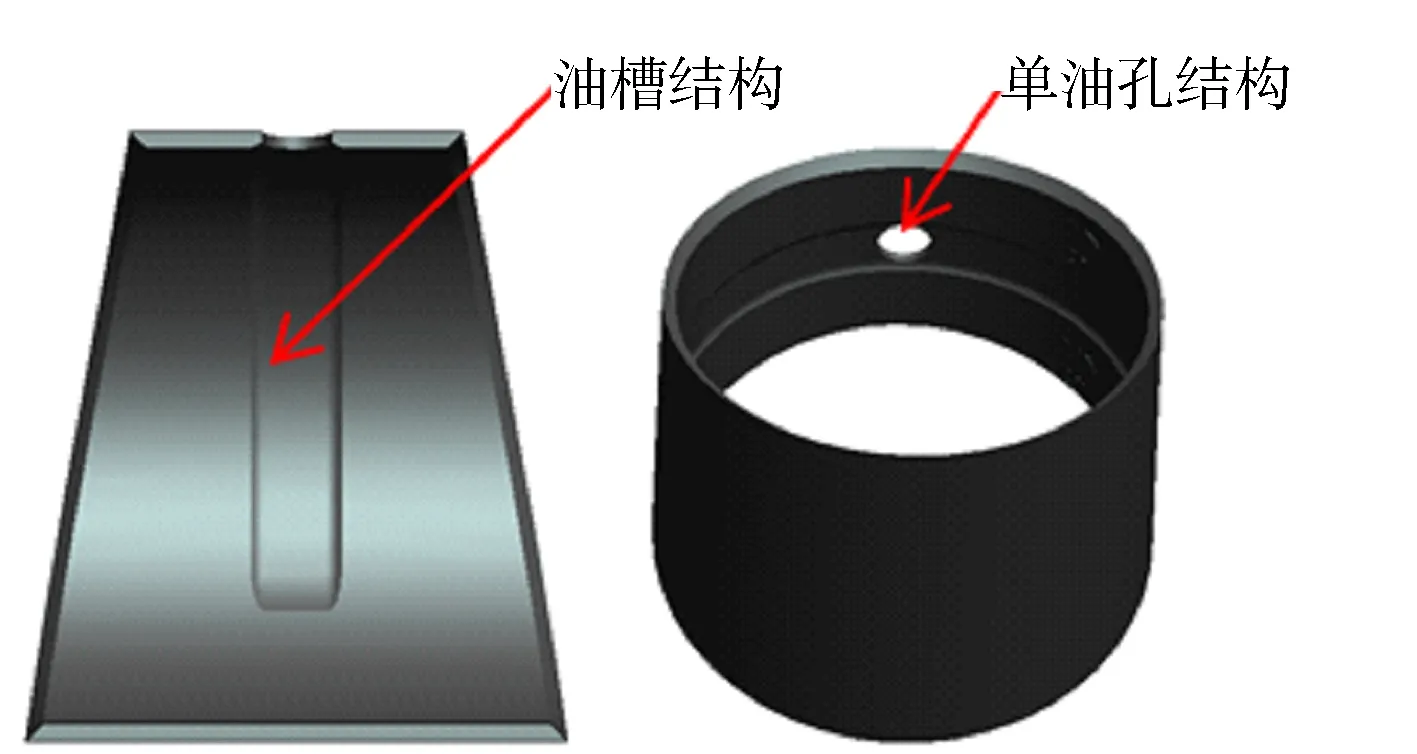

8V柴油机原连杆衬套为锡青铜旋压制成,衬套壁厚2 mm、衬套孔径52 mm,衬套与活塞销的轴承间隙为0.04~0.063 mm,衬套与连杆体的过盈量为0.065~0.088 mm。连杆衬套进油方式为顶部单个直径6 mm进油孔,两侧设计环形进油槽结构(见图2)。

参照国内外先进发动机连杆小头结构,发现顶部单油孔结构常用于直列发动机,V型发动机左右两排气缸存在一定角度,飞溅的润滑油不容易进入连杆顶部小头油孔,所以本研究将衬套进油孔由顶部单进油孔改为两侧双进油孔,并改进油线结构,其目的是为让润滑油更容易进入小头轴承,改善小头轴承副润滑。经讨论分析,并借鉴国内外先进发动机设计经验,提出3种改进结构,分别为倒“T”油线、“V”字油线和“人”字油线结构,4种油线结构衬套展开结构示意见图3。应用AVL EXCITE PU软件建立了柴油机连杆与弹性流体动力润滑轴承的多体动力学计算模型[5-6],将4种油线结构衬套分别建立EHD模型进行对比计算分析,其中连杆大小头和活塞销座轴承采用液弹性轴承模型,活塞与缸套采用导向轴承,连杆两端与曲柄销定义止推轴承。连杆EHD模型见图4,计算结果见图5。

图2 原小头衬套结构(环形油槽)示意

图5 油线结构对连杆小头轴承润滑的影响

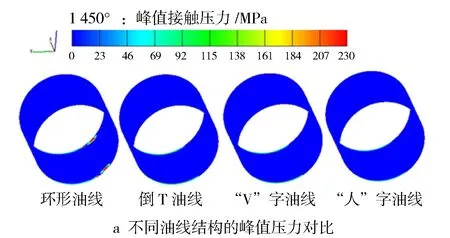

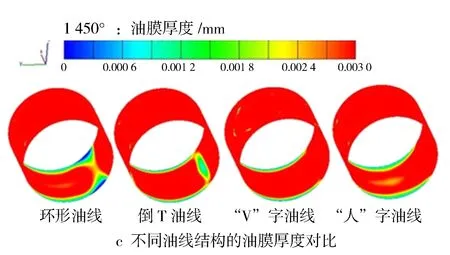

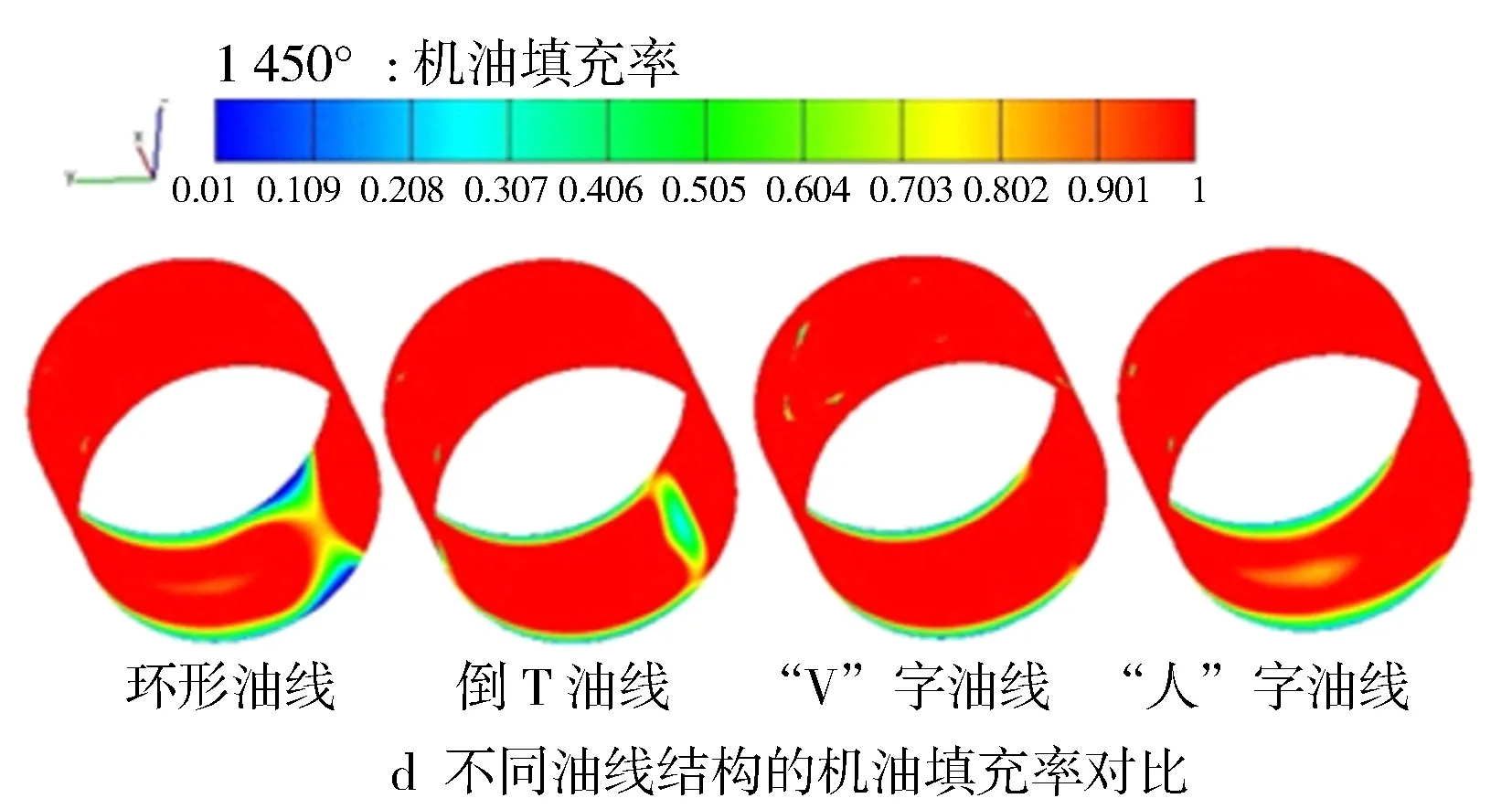

为评价上述4种油线结构对连杆小头轴承润滑特性的影响,分别以峰值压力、粗糙接触压力、油膜厚度和填充率为指标,分析在爆发时刻1 450°时不同油线结构的影响。图5a为不同油线结构的峰值压力对比。由图可见:环形油线在衬套边缘压力最高,且在局部由于机油不足等原因造成局部峰值压力较大;“人”字油线相比环形油线没有局部较大的压力,但衬套边缘压力仍较大;相比而言,倒T油线和“V”字油线峰值压力较低,分布也更均匀。

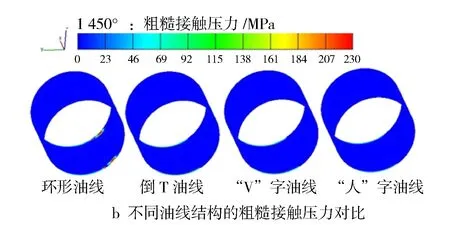

图5b示出不同油线结构的粗糙接触压力对比。由图中可看出,仅环形油槽在局部存在较大的粗糙接触压力,而另3种油线粗糙接触压力基本相同。

图5c示出不同油线结构的油膜厚度对比。由于活塞销受力变形,因此各油线在衬套边缘位置的油膜均较薄,除此之外,环形油槽在局部压力较大位置的油膜较薄,倒T油线在油槽与承压面过渡区域也存在油膜较薄的区域,“人”字油线中心位置有范围很小的油膜较薄区域,而“V”字油线在油膜厚度方面表现较其他油线结构更好。

图5d示出不同油线结构填充率对比。图中表明仅环形油线在峰值压力和粗糙接触压力较大的区域填充率较低,缺少机油,其他油线结构在承压区域机油充足。

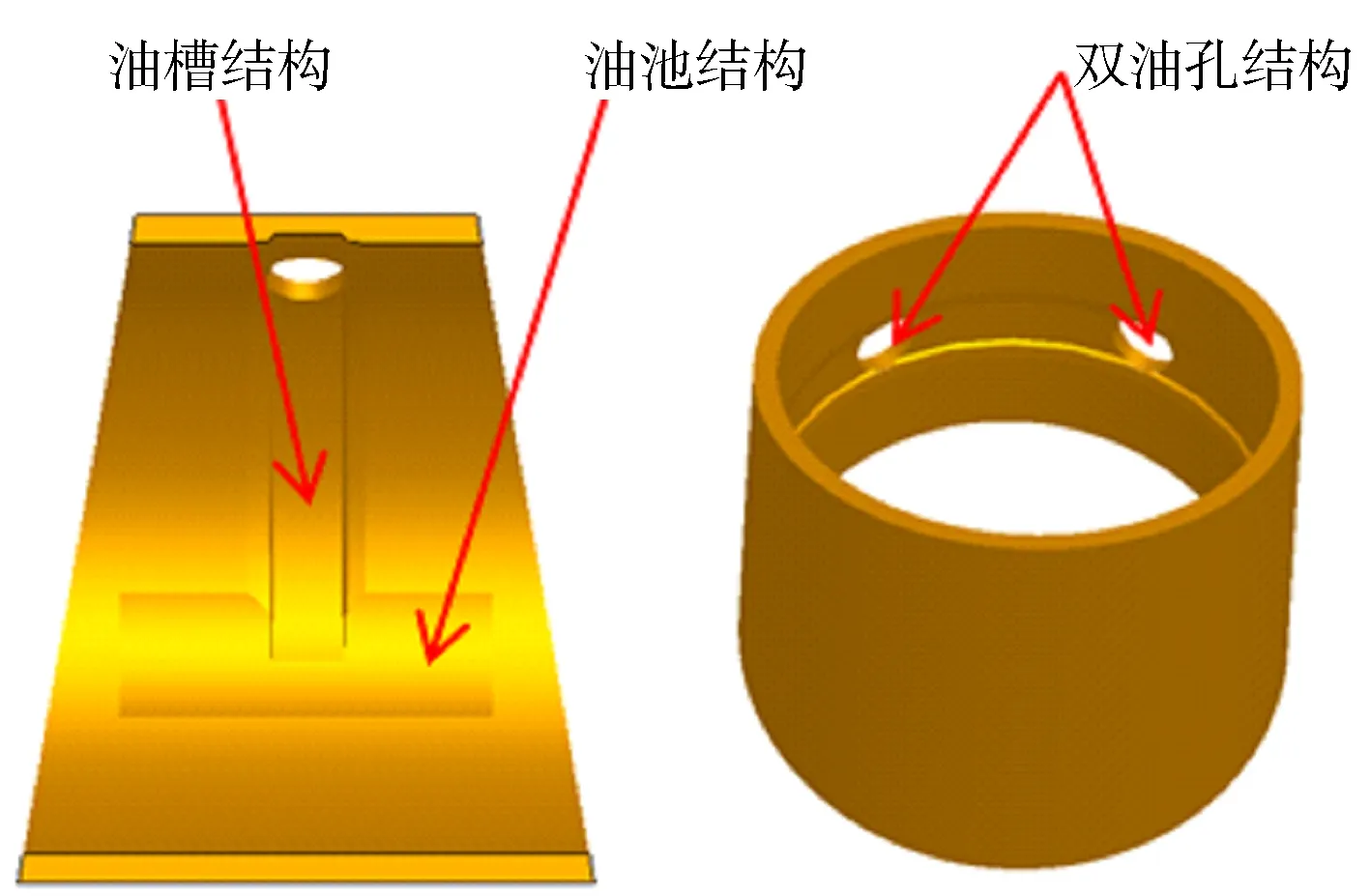

由计算结果知,“V”字油线和倒T油线可促进衬套的润滑,达到减摩的目的。进一步分析倒“T”油线的衬套内孔两侧油池结构,该油池一方面可以储备润滑油,满足轴承工作需要,另一方面也可以储存轴承内磨损产生的磨粒和外界的杂质,防止划伤轴承,且倒“T”油线衬套制造简单,所以衬套结构改进最终方案采用倒“T”油线(见图6)。

图6 连杆衬套改进结构示意

2.2 提高固持力

一般认为,在衬套安装状态下,连杆小头衬套和连杆体底孔背压接触应力应满足不小于10 MPa设计准则,否则会发生衬套松动故障。本研究通过理论公式和有限元方法对某8V柴油机连杆衬套进行背压计算[7-8]。

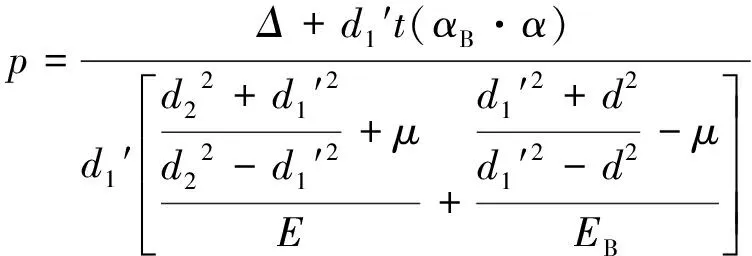

依据理论公式的衬套背压计算如下:

式中:Δ为衬套压入时的过盈量,取值0.06~0.08 mm;t为发动机工作时连杆温度,取值120 ℃;α为连杆线膨胀系数,取值1.00E-06;αB为连杆衬套线膨胀系数,取值1.80E-06;μ为泊松比,取值0.3;E为连杆弹性模量,取值2.10E+05;EB为衬套弹性模量,取值1.30E+05;d为衬套内径,取值52 mm;d1′为衬套外径,1.5 mm壁厚时取值55 mm,2 mm壁厚时取值56 mm,2.5 mm壁厚时取值57 mm;d2为连杆小头外径,取值79 mm;p为衬套背压。

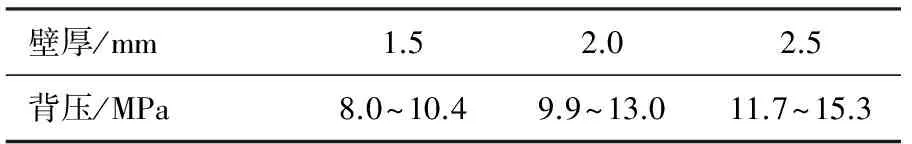

在安装工况下,由理论公式计算的背压结果见表1。

表1 衬套背压计算结果

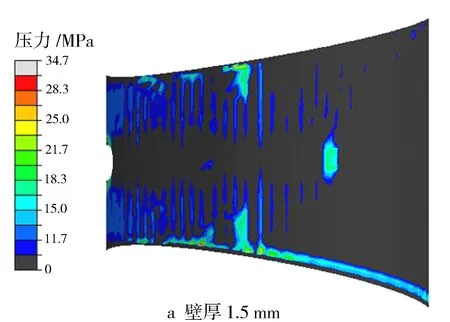

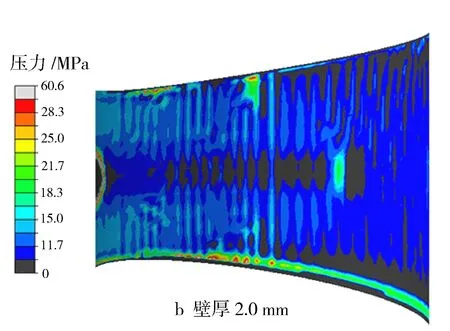

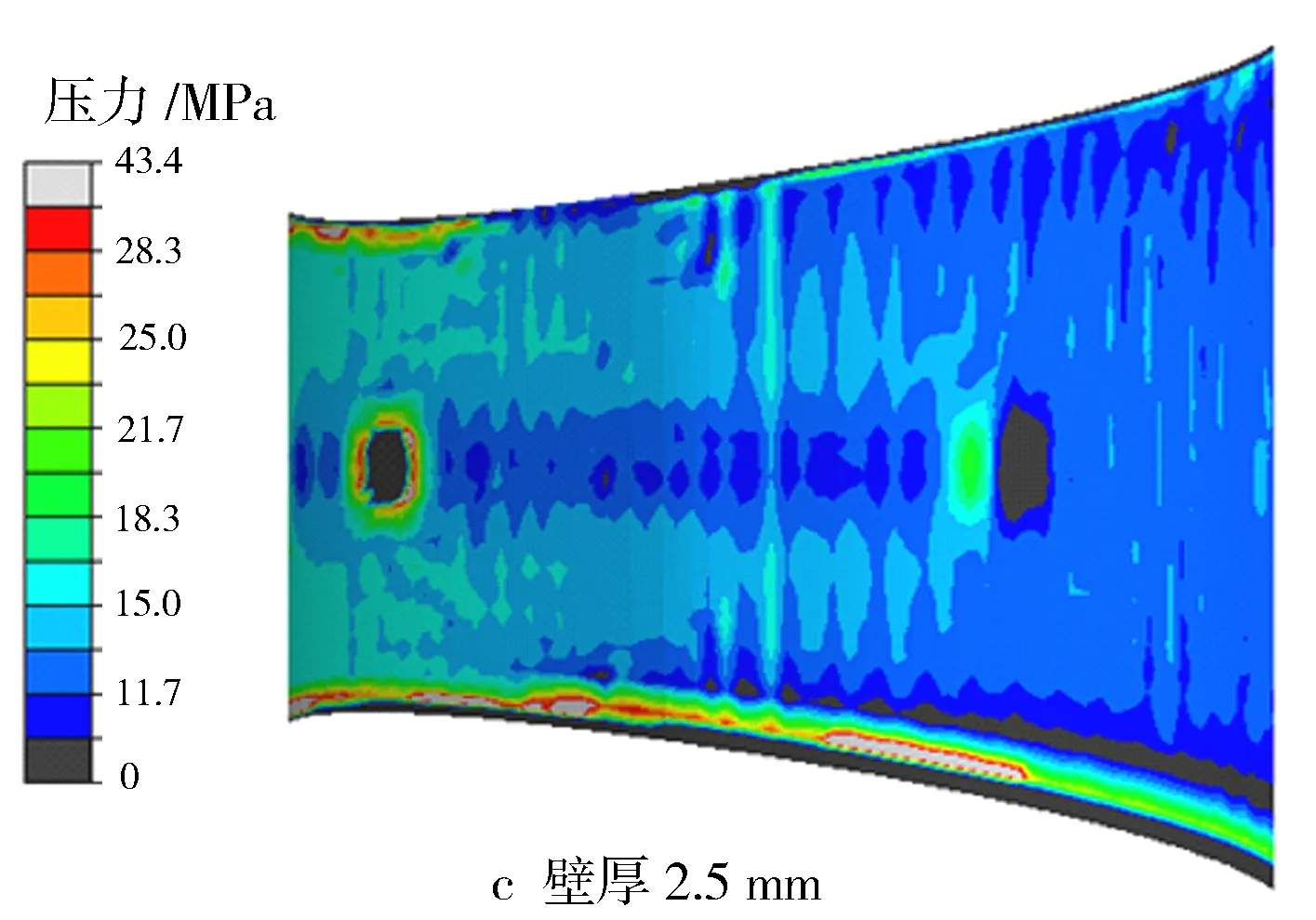

在安装工况下,对不同壁厚的连杆衬套背压进行有限元仿真计算分析,结果见图7。

由有限元分析知,壁厚1.5 mm衬套大部分区域背压小于10 MPa,壁厚2.0 mm衬套存在部分区域背压小于10 MPa,壁厚2.5 mm衬套基本不存在背压小于10 MPa区域。

通过理论公式和仿真软件计算分析知,1.0 mm和2.0 mm壁厚衬套背压不满足使用要求,所以选择2.5 mm的旋压衬套作为改进方案。

图7 不同壁厚衬套背压分析结果

3 连杆体刚度分析

连杆衬套壁厚由原机2 mm增加到2.5 mm,连杆小头底孔直径由原机的56 mm增加到57 mm,这些改动降低了连杆小头的刚度。为防止小头刚度变化导致连杆其他故障,所以对连杆体小头部分进行刚度改进,改进目标为:1)由于连杆为模锻件,最小程度减小模具的返修;2)衬套壁厚2.5 mm时连杆体刚度不低于壁厚2.0 mm时的刚度;3)连杆小头质量增加尽量小,以不改变原发动机平衡状态。

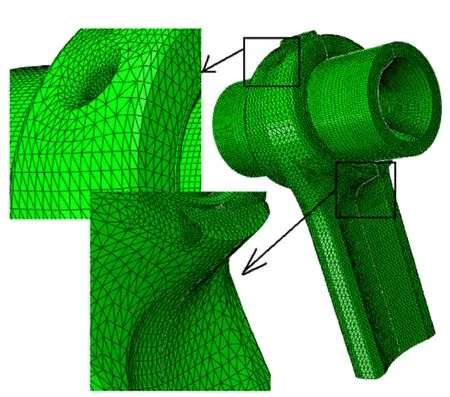

在Pro/E中对连杆小头各方案进行建模,通过Hypermesh软件进行有限元网格划分,导入到Abaqus软件进行有限元仿真计算[9-10]。连杆小头网格模型见图8。

图8 连杆小头网格模型

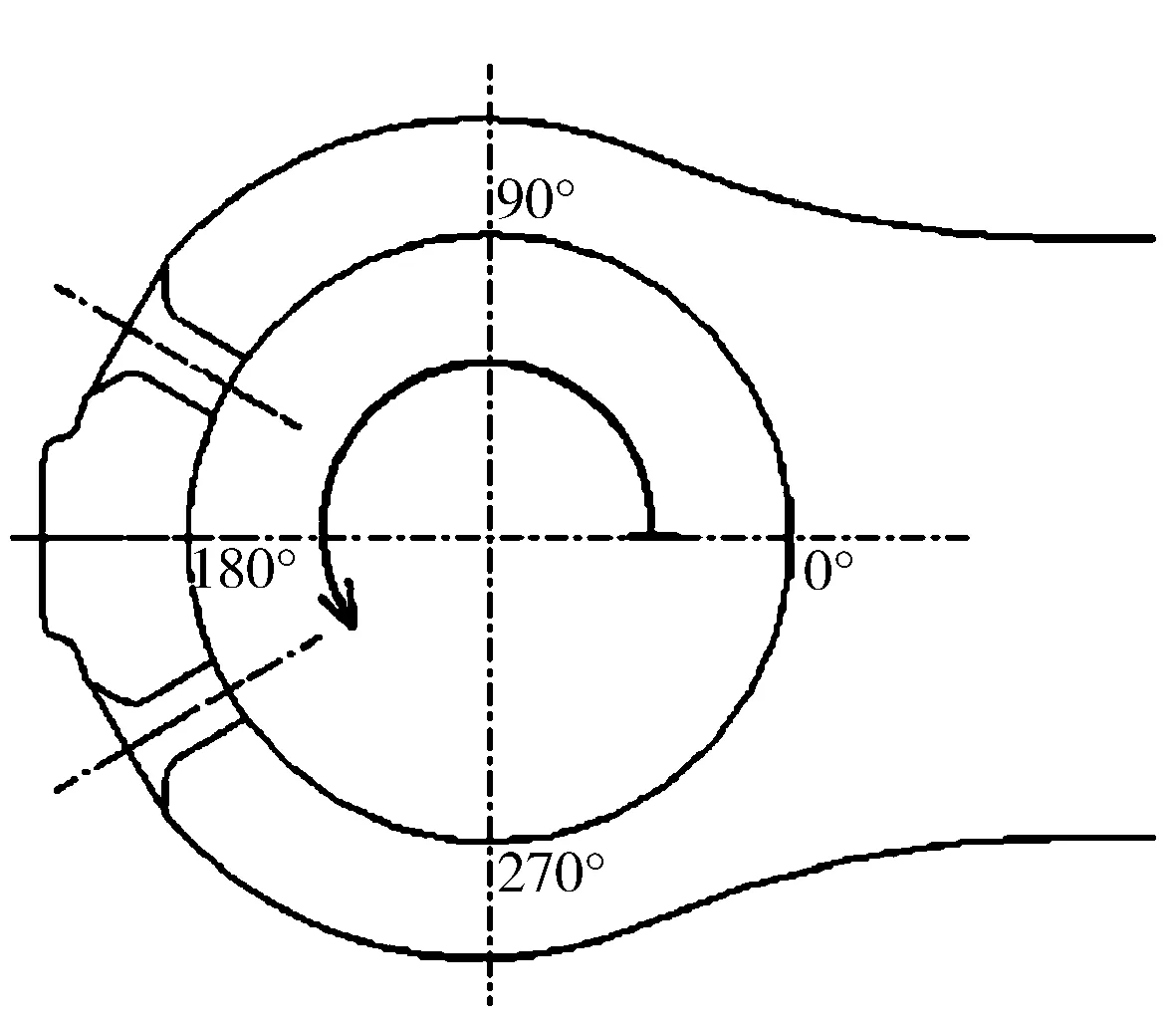

连杆小头的刚度由连杆小头底孔的径向变形来表征,其坐标示意见图9,靠近小头中心点的位移为负值,远离中心点的位移为正值。

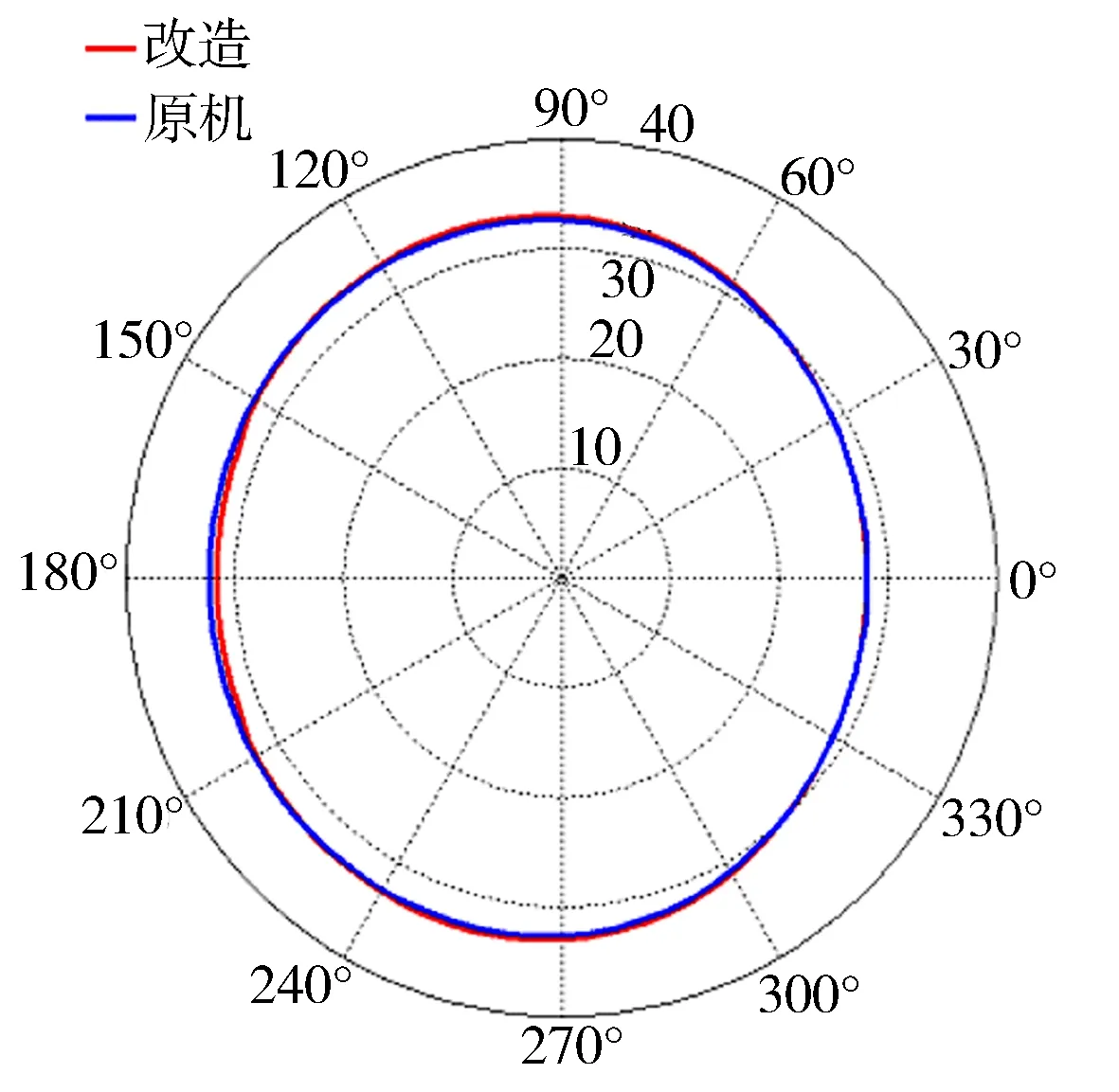

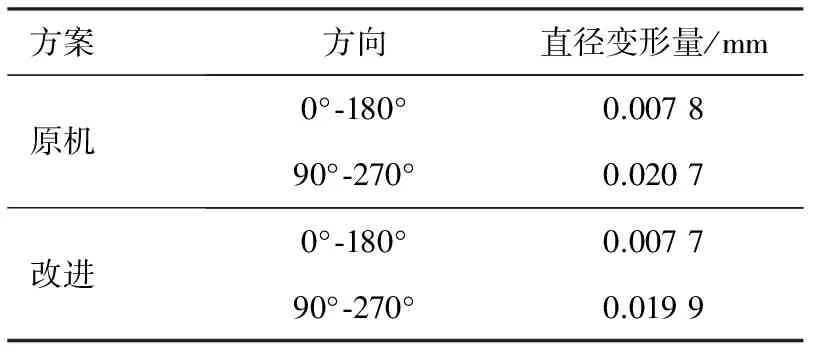

本研究进行了大量方案对比分析,如改进连杆小头与杆身过渡圆角、增加小头外圆直径尺寸、增加小头厚度尺寸等方案,均不能达到改进目标[5],最终在原机连杆小头上部外圆直径基础上向上偏移2 mm,可实现改进后连杆小头刚度不弱于原机连杆的改进目标。安装工况下,改进后连杆小头变形与原机对比见图10,具体数值见表2。

图9 小头底孔变形坐标

图10 改进后连杆小头变形结果与原机对比(安装工况)

方案方向直径变形量/mm原机0°⁃180°0.007890°⁃270°0.0207改进0°⁃180°0.007790°⁃270°0.0199

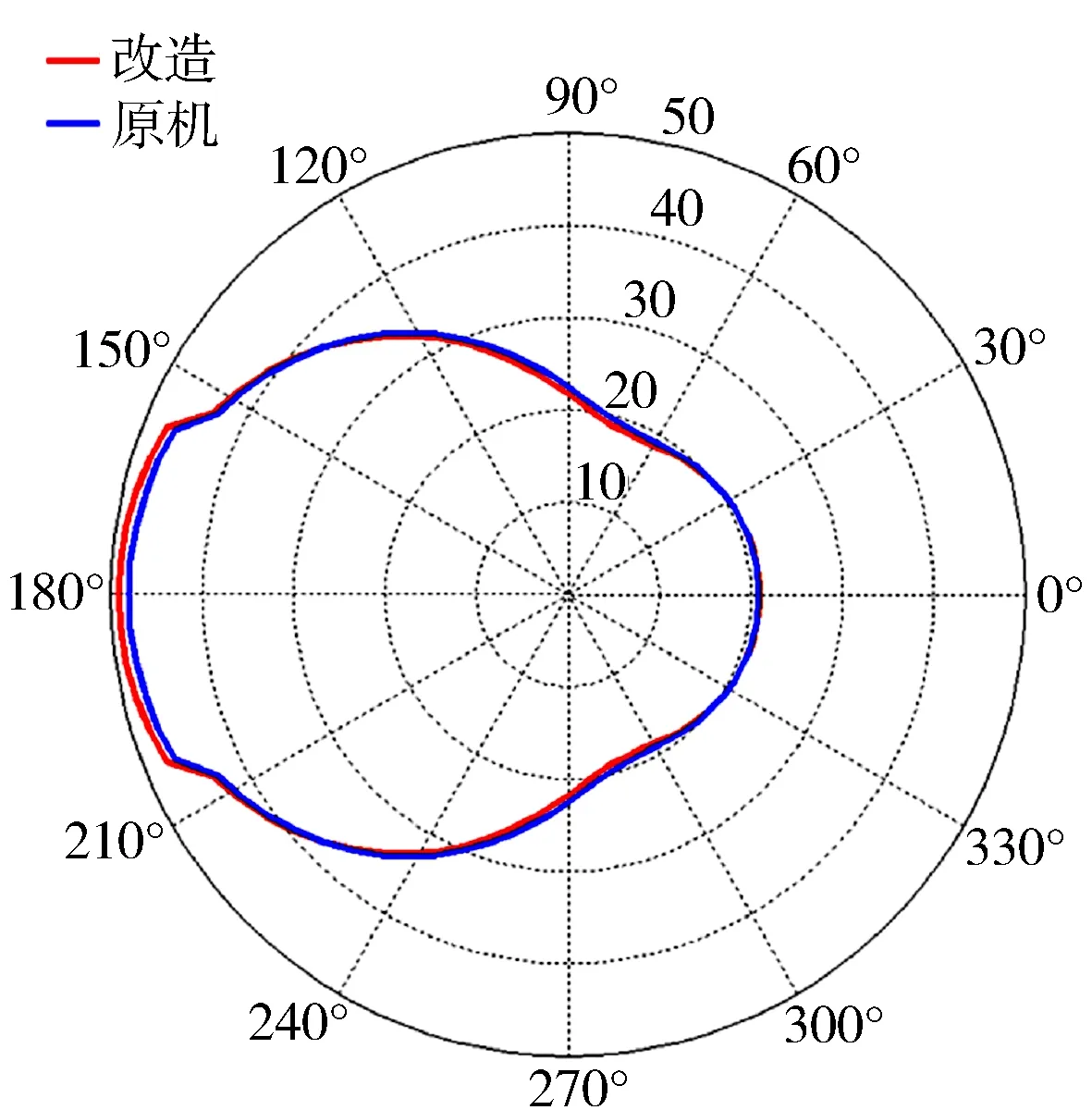

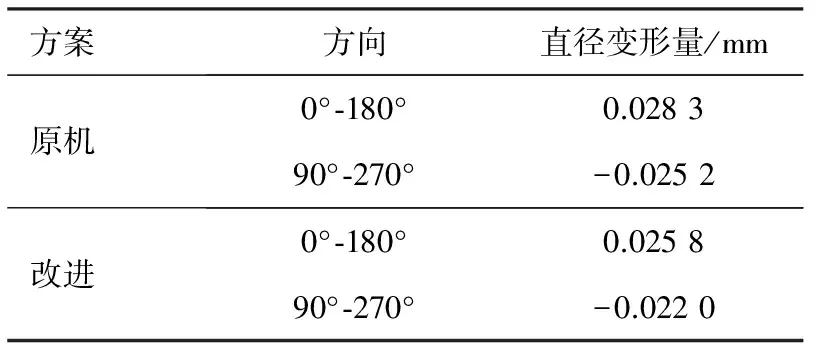

最大惯性力工况下,改进后连杆小头变形与原机对比见图11,具体数值见表3。

图11 改进后连杆小头变形结果与原机对比(最大惯性力工况)

方案方向直径变形量/mm原机0°⁃180°0.028390°⁃270°-0.0252改进0°⁃180°0.025890°⁃270°-0.0220

由以上计算分析知,在安装工况和最大惯性力工况下,改进后连杆小头孔变形结果均优于原机状态。通过在原机连杆小头外圆直径基础上向上偏移2 mm,可以保证连杆衬套结构改进不会削弱连杆的刚度。

4 台架耐久性试验验证

改进后的连杆随整机进行500 h台架耐久性试验验证,试验后对发动机进行拆检,发现2件连杆衬套表面有轻微划痕,经分析应为润滑油清洁度差导致,不影响继续使用,其余6件连杆衬套内表面完好且光亮,试验后连杆照片见图12。

5 结束语

某8V柴油机数台初样机在50 h台架耐久性试验中,连杆小头衬套频出现衬套内表面发黑、异常磨损和松动故障,从加强润滑和提高固持力角度出发,提出衬套改进方案,最终经500 h台架耐久性试验验证,衬套内表面无异常磨损和松动特征,证明分析思路正确和改进措施有效。

[1] 周龙保.内燃机学[M].北京:机械工业出版社,1999.

[2] 杨连生.内燃机设计[M].北京:中国农业机械出版社,1981.

[3] 任俊,刘小君,王伟,等.发动机连杆小头轴承的润滑研究[J].合肥工业大学学报(自然科学版),2008,31(3):347-351.

[4] Zhang C,Cheng H S.Scuffing behavior of piston-pin/bore bearing in mixed lubrication-part Ⅱ:scuffing mechanism and failure criterion[J].Tribology Transactions,2004,47(1):149-156.

[5] 李梅,吴泓,陈志忠,等.船用柴油机连杆小头轴承润滑分析[J].柴油机,2011,33(3):29-32.

[6] 尹松.发动机连杆小头与衬套刚强度分析与优化[D].北京:北京理工大学,2014.

[7] Dan Dinu,Michael T Lapp.Optimized power cell unit in ic engine-design for light weight and high strength piston and connecting rod[C].SAE Paper 2006-01-0894.

[8] 张利敏,王延荣,赵志强,等.高功率密度柴油机连杆小头衬套孔结构优化设计[J].车用发动机,2014(2):15-18.

[9] 王远,朱会田,曹永晟,等.基于有限元法的发动机连杆疲劳强度分析研究[J].机械传动,2010,34(4):68-71.

[10] 苏铁雄,吕彩琴,张翼,等。接触问题对连杆有限元分析的影响[J].内燃机学报,2002,20(1):79-83.

[编辑: 袁晓燕]

Comparison of Lubrication and Structure for Connecting Rod Small End Bearing for an 8V Diesel Engine

ZHAO Zhiqiang, WANG Genquan, WANG Yanrong, ZHANG Limin, XU Chunguang, WU Yanling, LI Xiaohua

(China North Engine Research Institute(Tianjin), Tianjin 300400, China)

For the wear and loosening failure of connecting rod bush on an 8V diesel engine caused by insufficient lubrication and back pressure, the scheme of improving the oil groove structure of connecting rod bush and increasing the bush thickness was proposed by means of simulation. Finally, the improved structural rigidity was verified by the stiffness comparison and analysis of connecting rod small end. The problems proved to be effectively solved by 500 h durability test.

diesel engine; bush; structure design; optimization

2016-07-18;

2017-04-11

赵志强(1985—),男,助理研究员,主要研究方向为曲柄连杆机构结构设计技术;q_70@sina.com。

10.3969/j.issn.1001-2222.2017.02.014

TK421.9

B

1001-2222(2017)02-0078-05