VVL耦合喷油策略对GDI汽油机混合气形成的影响

龚震, 钱叶剑, 罗琳, 齐景晶, 赵鹏, 邵小威

(合肥工业大学汽车与交通工程学院, 安徽 合肥 230009)

VVL耦合喷油策略对GDI汽油机混合气形成的影响

龚震, 钱叶剑, 罗琳, 齐景晶, 赵鹏, 邵小威

(合肥工业大学汽车与交通工程学院, 安徽 合肥 230009)

利用三维仿真软件Ansys Fluent建立了GDI汽油机的仿真计算模型,就变气门升程耦合不同喷油策略对缸内气流运动和混合气形成的影响进行了模拟计算。结果表明,与大气门升程工况相比,小气门升程工况的缸内湍流运动强度、燃油蒸发和湿壁情况以及点火时刻混合气质量都明显改善;在小气门升程工况,采用两段喷油会缩短油气混合时间,过度推迟二次喷油时刻会恶化混合气质量和燃油湿壁情况;在大气门升程工况,两段喷油会改善混合气均匀性,随着二次喷油时刻推迟,燃油蒸发量增加,湿壁情况加剧,混合气质量得到改善;小气门升程工况下采用二次喷油时刻为470°曲轴转角,前后两次喷油量比例为7∶3的两段喷油方案在燃油蒸发和湿壁以及点火时刻缸内混合气质量这几个方面的效果都很好,是最合理的方案。

直喷式汽油机; 变气门升程; 喷油策略; 燃油蒸发; 燃油湿壁; 混合气形成

与传统的进气道喷射式汽油机相比,缸内直喷(gasoline direct injection,GDI)汽油机将燃油直接喷入气缸,燃油蒸发吸热降低了缸内的热负荷,提高了发动机抗爆性能,因此可以采用更高的压缩比,从而改善了汽油机的经济性和动力性以及冷起动性能[1],是未来汽油机发展的必然趋势。

但直喷汽油机缸内气流和燃油喷雾作用的时间很短,导致点火时刻缸内混合气分布不均匀,而且受缸内空间的限制,在进气冲程早期喷油,燃油撞击活塞顶面引起的湿壁现象严重。为了优化直喷汽油机的混合气形成过程,国内外学者进行了大量研究。Jose Serras-Pereira等[2]的研究表明多段喷油可以显著改善燃油湿壁;Terrence Alger等[3]通过在光学发动机上的试验研究,表明进气气流的改变会直接影响燃油的湿壁情况和点火时刻缸内的燃空当量比;A. F. M. Mahrous等[4]的研究表明气门升程的变化会明显改变缸内气体的流动情况。总之缸内的气流运动与燃油喷雾的相互作用会对混合气的形成过程产生显著影响,而气门升程和喷油策略的改变会明显影响气体流动和燃油的分布。因此本研究运用Ansys Fluent软件针对某缸内直喷汽油机进行了仿真研究,分析了可变气门升程(variable valve lift,VVL)耦合二次喷油的策略对缸内气体流动和混合气形成过程的影响。

1 计算模型的建立与验证

1.1 发动机参数

本文所研究的发动机为缸内直喷汽油机,喷油器靠近火花塞居中布置,其基本参数见表1。计算中,定义进气上止点为360°曲轴转角,燃烧上止点为720°曲轴转角。

表1 发动机的主要技术参数

1.2 计算网格

计算网格由AnsysICEM-CFD自动生成(见图1),网格的基本尺寸为1.395 mm;为了提高网格质量,在进排气阀、阀座和燃烧室中的间隙处进行了网格细化。

图1 计算域网格

1.3 初始和边界条件

使用GT-Power软件模拟该发动机转速2 000 r/min、全负荷工况,得到了边界和初始条件(见表2)。

表2 初始和边界条件

1.4 模型标定

图2示出模拟与试验的缸压曲线对比,可以看出其吻合度较高;为了验证喷雾模拟的准确性,在Fluent软件中模拟喷雾发展过程并用定容弹喷雾试验对喷雾模型进行标定。模拟所用喷油器为6孔,喷孔直径均为0.2 mm,单注油束锥角为18°,喷油压力为10 MPa,燃油温度为293 K。计算中选用标准κ-ε模型作为湍流模型,喷油液滴分布选用Rosin-Rammler模型,破碎模型选用Wave模型,燃油碰壁采用Walljet1碰壁模型,蒸发采用Dukowicz蒸发模型。由图3和图4可以看出,不同时刻的喷雾形状和喷雾贯穿距的试验与模拟结果较为吻合,说明该喷雾模型能比较准确地反映实际的喷雾特性,可以进行下一步缸内混合气形成过程的计算。

图2 缸压对比

图3 喷雾形态的试验与模拟结果对比

图4 试验与模拟的贯穿距对比

2 计算结果与分析

2.1 VVL耦合二次喷油时刻对混合气形成的影响

由于缸内气流运动和燃油喷雾的相互作用共同决定了可燃混合气的形成过程,而气门升程的变化改变了缸内的湍流运动情况,不同的喷油策略又会对混合气均匀性产生显著影响[8],因此分析了变气门升程耦合不同喷油策略对缸内气体流动及混合气形成过程的影响。直喷汽油机在低速大负荷工况下缸内气流运动较弱,且湿壁现象严重,混合气分布不均匀,所以选择转速2 000 r/min、全负荷工况为计算工况进行分析。采用两种不同的进气门升程(intake valve lift,IVL),最大气门升程分别为7.6 mm和3.0 mm,气门升程曲线见图5。喷油策略分别为进气冲程初期单段喷油策略、进气冲程中期或末期进行二次喷油的两段喷油策略;单段喷油策略的喷油开始时刻(start of injection,SOI)为420°,两段喷油策略的第一次喷油时刻(SOI1)和单段喷油相同,为420°,选定第二次喷油时刻(SOI2)分别为470°,500°,530°和560°,前后两次喷油量比例设置为6∶4,具体方案设置见表3。

图5 模拟计算采用的气门升程曲线

方案气门升程/mm喷油策略123457.6单段喷油SOI为420°两段喷油SOI2为470°两段喷油SOI2为500°两段喷油SOI2为530°两段喷油SOI2为560°6789103.0单段喷油SOI为420°两段喷油SOI2为470°两段喷油SOI2为500°两段喷油SOI2为530°两段喷油SOI2为560°

2.1.1 缸内气体湍流运动分析

由于4气门汽油机缸内气体湍流运动型式以滚流为主[5],因此对两种气门升程的缸内平均滚流比和湍动能以及缸内流场情况进行了分析(见图6和图7)。从图中可以看出,IVL为3.0 mm时缸内平均滚流比和湍动能都明显高于IVL为7.6 mm时,这是由于小IVL时的气门阀座处截面积较小,进气流速增加(图8中也可看出),高的进气流速会造成强烈的自由剪切运动[6],使缸内湍流运动强度增加。此外,从图7中也可看出缸内气体的平均湍动能主要取决于IVL大小,与采用的喷油策略关系不大,这是因为进气流速很高,喷入气缸的燃油相对速度较小,对缸内气体流动的干扰很小。

图6 滚流比对比

图7 湍动能对比

图8示出两种IVL的缸内流场对比,为了后续分析不同喷油时刻的混合气形成过程,选取了5种喷油时刻以及压缩冲程末期的缸内流场图。从图中可以看出,进气冲程初期(420°)在进气门下方均形成旋向相反的双滚流结构,IVL为3.0 mm时由于进气流速较大,与IVL为7.6 mm相比,双滚流结构向右偏移,更靠近排气门一侧,且滚流尺度更大;在活塞下行对滚流产生的拉伸作用和大尺度顺时针滚流的挤压作用下,IVL为7.6 mm工况位于气缸左侧的逆时针滚流在470°时破碎形成两个小的滚流中心,且离活塞顶面较近的逆时针滚流有增大的趋势,而气缸上方的顺时针滚流尺度显著增大并向排气门侧偏移,到压缩冲程初期(560°)缸内呈现多滚流中心结构。IVL为3.0 mm工况随着活塞下行,逆时针滚流也不断向下移动,接近下止点时(530°)大尺度的逆时针滚流才破碎成两个小的滚流中心,到压缩冲程初期(560°)缸内形成与IVL为7.6 mm工况类似的多滚流中心结构。虽然在进气冲程初期两种工况的缸内气体流速有较大差异,但随着进气冲程中后期气门升程的减小,这种差异越来越小,在下止点附近缸内流速差别很小。到了压缩冲程末期(660°)由于活塞上行的挤压,缸内的大尺度滚流均破碎,两种工况的缸内流动均以活塞上推产生的流动为主,且气体流速趋于一致。

图8 缸内流场流速对比

2.1.2 混合气形成分析

为了对混合气的形成过程进行更深入的分析,研究了不同方案的燃油蒸发和湿壁情况以及不同时刻缸内的燃空当量比分布。图9示出不同方案的燃油蒸发量对比,从图中可以看出,IVL为7.6 mm工况在点火时刻燃油蒸发总量明显小于IVL为3.0 mm工况,这是因为小IVL缸内气体湍流运动强度明显高于大IVL工况,使燃油和空气充分混合,加快了燃油蒸发速度。在IVL为7.6 mm时,由于缸内气流运动较弱,此时燃油的湿壁情况是决定蒸发总量的关键因素,在喷嘴距活塞较远的时刻进行二次喷油可以减少碰壁量,使蒸发量增加,并且随二次喷油时刻推迟,蒸发量进一步增加。而在IVL为3.0 mm时,由于燃油的雾化蒸发情况已经很好,若采用二次喷油会缩短油气混合时间,反而使燃油蒸发量小幅减少。

图9 燃油蒸发量曲线

燃油湿壁情况对油气混合过程有很大影响,由于壁面油膜的蒸发速度较慢[8],且容易导致点火时刻缸内存在局部浓混合气区降低火焰传播速度,因此对10种方案的燃油湿壁情况进行分析。图10和图11分别示出壁面油膜质量变化曲线和点火时刻壁面残余油膜质量。图12示出半缸中3根油束的碰壁示意图,从图中可看出,单段喷油策略由于喷油时刻较早,活塞距喷油器很近,方案1和6的3根油束都直接撞击到活塞顶面上,部分燃油会反弹至缸套,造成活塞和缸套的湿壁现象。从图10中也能看出,单段喷油策略的活塞油膜质量峰值明显高于缸套油膜质量峰值。此外,小IVL工况的活塞油膜量峰值低于大IVL工况,这是因为在IVL为3.0 mm时,活塞上方的大尺度逆时针滚流将活塞顶面附着的燃油托起在气缸中旋转,使活塞油膜量大幅减少。

图10 活塞和缸套油膜质量变化曲线

图11 点火时刻壁面残余油膜量

图12 油束碰壁图

对于二次喷油方案,从图12可看出:方案2和7第二次喷入气缸的3根油束有两根油束撞击到活塞顶面;方案3,4,8以及9都有两根油束与缸套碰撞,还有1根油束会与活塞和缸套都有碰撞;方案5和10则有1根油束撞击缸套,1根撞击活塞,还有1根与活塞和缸套都有碰撞。因此,对于第二次喷入气缸燃油的碰壁位置,喷油时刻起主导作用,IVL的影响不大。再对二次喷油方案的壁面油膜量进行分析,由图10可知,随着二次喷油时刻推迟,活塞和缸套的油膜量峰值逐渐增加,燃油湿壁情况越来越严重,这是因为喷油时刻缸内的湍动能大小是决定燃油湿壁量的关键因素,在湍动能大的时刻喷油可减小碰壁量[7]。而从图7可看出,470°时缸内湍动能较大,500°,530°和560°湍动能大小依次递减,即随着二次喷油时刻推迟,缸内湍动能逐渐减小,造成壁面油膜量增加。从图10中还可看出,二次喷油方案在小IVL时缸套油膜量峰值明显低于大IVL工况,且活塞油膜量在数值较大情况的持续曲轴转角也小于大IVL工况,这也是因为小IVL工况的缸内湍流强度高于大IVL,且小IVL工况的进气流速较大,使气缸壁面的气体流速增加,从而将缸套上的部分燃油吹到气缸中其他位置,而活塞顶面的大尺度滚流将活塞附着的燃油托起,因此小IVL下二次喷油方案的燃油湿壁情况好于大IVL。

由于点火前的壁面油膜大多是在活塞上行产生的挤流作用下将未蒸发的液态燃油推向壁面造成的,因此它和燃油蒸发情况有很大关系。从图11中可看出,IVL为7.6 mm时,除了560°方案喷油过晚外,其余二次喷油方案的点火前残余油膜量明显少于单段喷油。这是因为IVL为7.6 mm时二次喷油方案的蒸发量明显增加(见图9)。IVL为3.0 mm时,二次喷油方案的残余油膜量高于单段喷油,这也是因为IVL为3.0 mm时推迟喷油使蒸发量减少造成的。此外,部分IVL为3.0 mm方案的残余油膜量高于IVL为7.6 mm方案,这可能是因为压缩冲程进气门完全关闭,燃油只受到缸内气流运动的影响,而IVL的减小大幅提高了压缩冲程缸内的滚流比(见图6),造成吹到壁面上的未蒸发燃油比例大大增加,此时未蒸发燃油总量不再是决定性因素。

在点火时刻缸内形成均匀分布的可燃混合气有利于提高发动机的燃烧效率并减少尾气排放,因此对油气混合过程中和点火时刻缸内的燃空当量比分布进行分析。图13和图14示出不同时刻的燃空当量比分布和点火时刻火花塞附近当量比及湍动能数值。对方案1和6进行分析可知,IVL为7.6 mm时,由于进气冲程中活塞顶面存在从排气门侧向进气门侧运动的气流,而且进气门侧壁面存在流速较快的向下运动的气流,因此在气流的作用下大量燃油向气缸左下角聚集(如方案1在500°)。随着进气门逐渐关闭,进气门侧壁面向下运动的高速气流逐渐减弱,原先活塞顶面从排气门侧向进气门侧运动的气流不再受进气气流的干扰,逐渐发展成为大尺度的顺时针滚流,并将气缸截面左下角的燃油卷吸到气流中,使其不断向排气门侧传播。方案1在560°时能明显看出燃油在此滚流影响下运动的趋势。到了压缩冲程中后期,大尺度滚流破碎,缸内主要以活塞上推的气流运动为主,且缸内平均湍动能和各个位置气体流速均较低,燃油向排气门侧传播的趋势很弱,燃油未能均匀分布到整个气缸,最终在点火时刻缸内形成进气门侧浓混合气区和排气门侧稀混合气区的结构,且火花塞附近当量比仅为0.42。IVL为3.0 mm时,进排气门侧壁面处的气流速度都很高,气缸中间低速区域较大,而活塞顶面存在大尺度的滚流结构,因此大量附着在壁面上的燃油被卷吸到滚流中心,如方案6在560°时,浓混合气区的位置几乎与气缸上部双滚流中心的位置重合(见图8)。到了压缩冲程后期,部分燃油随着缸内小尺度的顺时针滚流向排气门侧流动,最终在点火时刻进排气门侧都只形成了少量的浓混合气区,火花塞附近当量比也达到了1.0。总体来看,小IVL工况点火时刻缸内混合气均匀性明显好于大IVL工况,火花塞附近的当量比也满足点火要求,这是由于小IVL工况的燃油蒸发量较高、缸内气体湍流运动强度较大以及缸内流场结构不同避免了大量燃油堆积共同造成的结果。

对于二次喷油方案,由图13和图14可知,在IVL为7.6 mm工况,除了方案5的油气混合时间过短外,其他的二次喷油方案,与单段喷油相比,点火时刻缸内混合气均匀性和火花塞附近当量比都得到明显改善,并且随着二次喷油时刻推迟,点火时刻进气门侧浓混合气区和排气门侧稀混合气区都有显著的减小趋势,整个气缸的混合气分布更加合理。这是因为随着进气的进行,进气门侧壁面向下运动的气流的速度越来越小,活塞顶面从排气门侧向进气门侧运动的气流发展成大尺度顺时针滚流的趋势越来越显著,因此随着二次喷油时刻的推迟,气缸左下角聚集的燃油越来越少,附着在进气门侧壁面的燃油明显增多。这种燃油分布更有利于缸内大尺度顺时针滚流将燃油卷吸到气流中,传播到排气门侧,在图13a中这种趋势也得到了验证。方案4在滚流作用下向排气门侧传播的燃油最多,点火时刻进气门侧浓混合气区和排气门侧稀混合气区最小,缸内混合气最均匀,火花塞附近当量比也达到0.93,但是由于60%的燃油是在420°时喷入气缸,这部分燃油会有相当一部分堆积在气缸截面左下角,使得点火时刻进气门侧不可避免地存在浓混合气区。

图13 不同时刻燃空当量比分布

图14 点火时刻火花塞附近燃空当量比和湍动能

在IVL为3.0 mm工况,只有方案7在点火时刻缸内混合气均匀性好于单段喷油方案,方案8,9以及10在点火时刻不论是混合气的均匀性还是火花塞附近的当量比都不如方案6,并且随着二次喷油时刻推迟,点火时刻火花塞附近当量比逐渐减小,气缸壁面处的浓混合气区和气缸中心的稀混合气区逐渐增多,混合气均匀性变差。这是因为随着进气的进行,进气门侧气缸壁面的气流速度明显减小,阻止燃油向进气门侧流动的趋势减弱,而且活塞顶面的逆时针滚流不断向排气侧偏移,被其卷吸到气缸中的进气门侧燃油越来越少。因此随着二次喷油时刻推迟,油气混合时间减少,点火时刻进气门侧气缸边缘的浓混合气区增多,气缸中心稀混合气区扩大使得火花塞附近当量比越来越小,缸内混合气分布的均匀性越来越差。在小IVL时采用二次喷油对混合气质量改善不明显甚至恶化的主要原因是小IVL工况的缸内气体湍流运动强度很高,采用单段喷油策略时缸内混合气质量已经较好,若将部分燃油在进气冲程中后期喷入气缸,反而缩短了油气混合时间,恶化了混合气质量。只有方案7在点火时刻的混合气质量优于方案6,其进气门侧缸壁浓混合气区和方案6相当,排气门侧浓混合气区大大减少,整个气缸的大部分区域都是当量比在1.0附近的均质混合气,同时火花塞附近湍动能为14.8 m2/s2,这都有利于火核的形成和初期火焰的快速传播。

2.2 二次喷油比例的优化

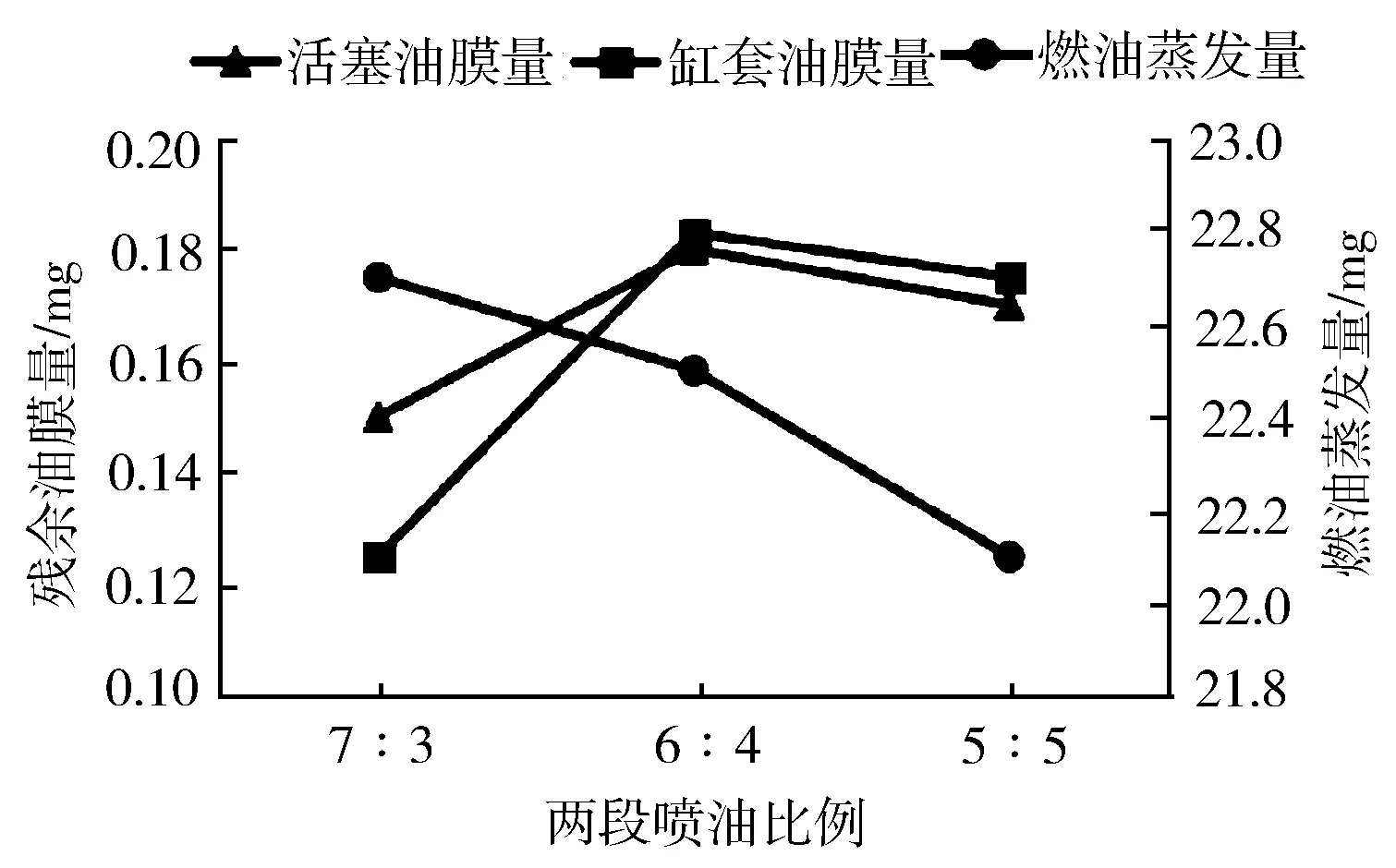

如前所述,在点火时刻方案7的可燃混合气质量最好,因此再对方案7前后两段喷射的燃油量比例进行优化,取第1段和第2段喷油量比例分别为7∶3,6∶4,5∶5,分析其点火时刻缸内混合气质量。

如图15和16所示,两段喷油比例为7∶3时,点火时刻火花塞附近当量比最高,达到1.05,而且燃油蒸发量最多,壁面残余油膜量最少。这是因为在小IVL工况决定燃油蒸发的主要因素是油气混合时间的长短,第1段喷油比例增加使其中一部分燃油更早地喷入气缸,延长了它的油气混合时间,改善了蒸发情况,使残余油膜量减少。从图17可看出,喷油比例对点火时刻缸内整体的燃空当量比分布影响很小,这是因为方案7的燃空当量比分布已经很合理,而且喷油时刻比喷油量比例对混合气质量的影响更加显著。因此对于方案7,选择7∶3为最理想的两段喷油比例,即IVL为3.0 mm工况下采用二次喷油时刻为470°,前后两次喷油量比例为7∶3的两段喷油策略可在点火时刻缸内形成质量最好的可燃混合气。

图15 点火时刻火花塞附近燃空当量比和湍动能

图16 点火时刻燃油蒸发总量和壁面残余油膜量

图17 两段喷油比例对点火时刻燃空当量比分布的影响

3 结论

a) 小IVL工况的缸内平均滚流比和湍动能高于大IVL工况,且小IVL工况的进气流速更大,缸内滚流结构更明显;

b) 小IVL工况与大IVL工况相比,燃油蒸发量增加,燃油湿壁情况得到改善;在小IVL工况,采用二次喷油会使燃油蒸发量小幅减小,而随着二次喷油时刻推迟,燃油蒸发量变化不明显,湿壁情况越来越严重;在大IVL工况,采用二次喷油,燃油蒸发量增加,随着二次喷油时刻推迟,燃油蒸发量进一步增加,燃油湿壁情况也在加剧;

c) 决定点火时刻缸内混合气质量的几个因素中,IVL的大小是最关键的影响因素,喷油次数和喷油时刻的影响次之,两段喷油量比例的影响最小;

d) 小IVL工况在点火时刻缸内混合气均匀性和火花塞附近当量比都明显优于大IVL工况;

e) 在大IVL工况,采用二次喷油,可以改善点火时刻缸内混合气均匀性,而且也增大了火花塞附近当量比,随着二次喷油时刻推迟,缸内混合气均匀性越来越好,火花塞附近当量比逐渐增加;在小IVL工况的二次喷油方案,除了方案7之外,都恶化了混合气均匀性,降低了火花塞附近当量比,随着二次喷油时刻推迟,混合气均匀性越来越差,火花塞附近当量比越来越低;

f) 兼顾燃油蒸发和湿壁情况以及点火时刻缸内混合气质量这几个因素,在IVL为3.0 mm工况下采用二次喷油时刻470°,前后两次喷油量比例为7∶3的两段喷油的方案效果最好。

[1] Jun Harada,Tsutomu Tomita,Hiroyuki Mizuno.Development of Direct Injection Gasoline Engine[C].SAE Paper 970540,1997.

[2] Jose Serras-Pereira,Pavlos Aleiferis,Dave Richardson.Spray Development in a Direct-Injection Spark-Ignition Engine[C].SAE Paper 2007-01-2712.

[3] Terrence Alger,Matthew Hall,Ronald D Matthews.Effects of Swirl and Tumble on In-Cylinder Fuel Distribution in a Central Injected DISI Engine[C].SAE Paper 2000-01-0533.

[4] Mahrous A F M,Wyszynski M L,Xu H M.A CFD Investigation into the Effects of Intake Valves Events on Airflow Characteristics in a Motored 4-Valve Engine Cylinder with Negative Valve Overlapping[C].SAE Paper 2007-24-0032.

[5] 刘书亮,孙晓燕,史绍熙,等.四气门汽油机中滚流运动的三维数值模拟[J].工程热物理学报,1999(1):116-120.

[6] 王天友,刘大明,张学恩,等.可变气门升程下汽油机缸内气体流动特性的研究[J].内燃机学报,2008(5):420-428.

[7] 曹培元,杜爱民,李萌萌,等.直喷汽油机低速喷油特性的优化[J].车用发动机,2012(6):38-42.

[8] Edward SSuh,Christopher J Rutland.Numerical Study of Fuel/Air Mixture Preparation in a GDI engine[C].SAE Paper 1999-01-3657.

[编辑: 李建新]

Effect of VVL Coupling Injection Strategy on Mixture Formation of GDI Engine

GONG Zhen, QIAN Yejian, LUO Lin, QI Jingjing, ZHAO Peng, SHAO Xiaowei

(School of Automobile and Traffic Engineering, Hefei University of Technology, Hefei 230009, China)

A simulation computation model of GDI engine was established by using Ansys Fluent 3D Simulation software to calculate the effect of variable valve lift coupled with different injection strategies on in-cylinder flow and mixture formation. The results showed that the low valve lift condition improved in-cylinder turbulent motion intensity, fuel evaporation, wall wetting and mixture quality at ignition timing more than the high valve lift condition did. In the low valve lift condition, two stage injection shortened mixing time of fuel and air and the seriously-delayed second injection would worsen mixture quality and wall wetting. When the second injection delayed, wall wetting and mixture quality deteriorated gradually. In the high valve lift condition, two stage injection improved mixture homogeneity. When the second injection delayed, the mass of fuel evaporation increased, wall wetting became serious and so mixture quality improved. For the low valve lift condition, the two stage injection strategy in which the second injection timing was 470°CA and the injection mass ratio of two injection was 7∶3 had a good effect on fuel evaporation, wall wetting and in-cylinder mixture quality at ignition timing, and was the most reasonable solution.

gasoline direct injection engine; variable valve lift; injection strategy; fuel evaporation; wall wetting; mixture formation

2017-02-03;

2017-04-25

国家自然科学基金资助项目(51676062);安徽省自然科学基金资助项目(1708085ME102)

龚震(1994—),男,硕士,研究方向为缸内直喷汽油机;18856072762@163.com。

10.3969/j.issn.1001-2222.2017.02.005

TK411.2

B

1001-2222(2017)02-0027-08